Изобретение относится к металлур- гии и может быть использовано при производстве проволоки.

Цель .изобретения - повышение качества очистки проволоки.

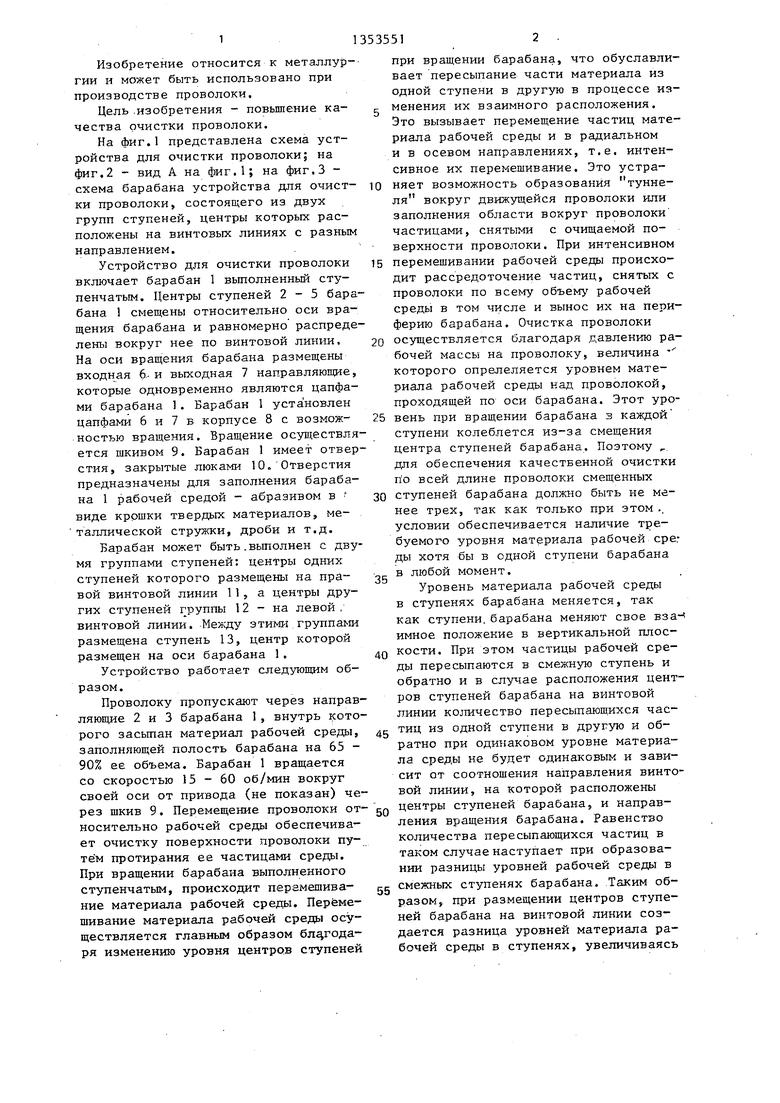

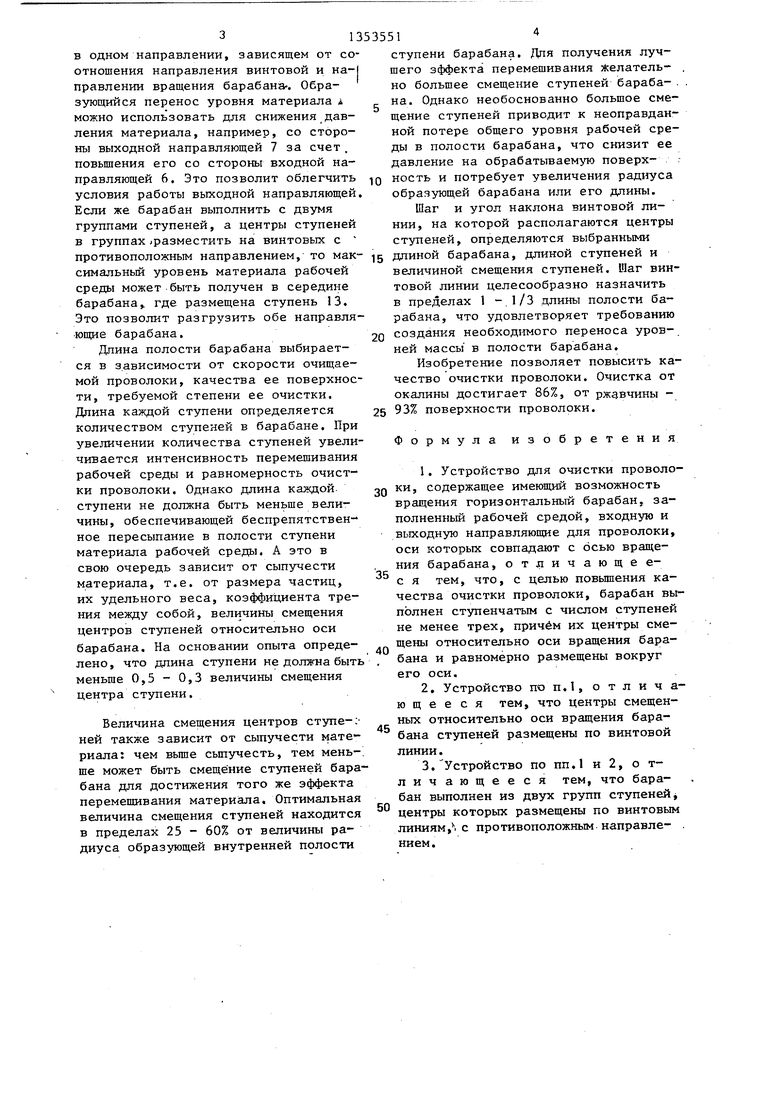

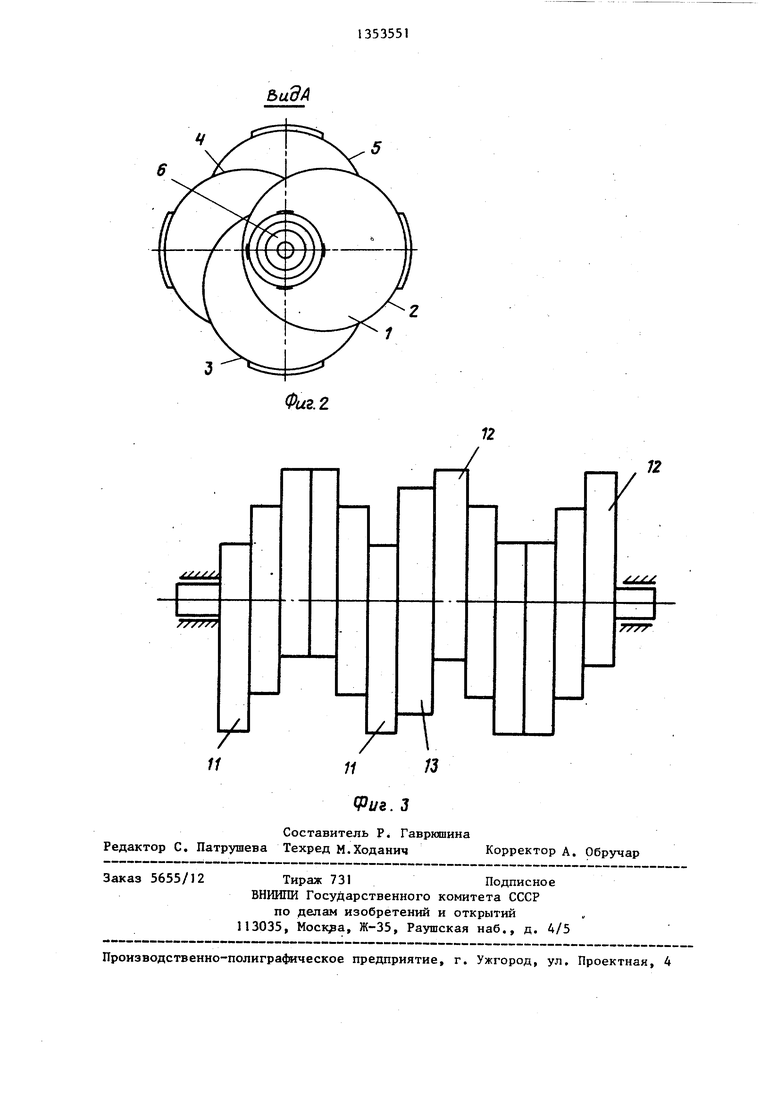

На фиг.1 представлена схема устройства для очистки проволоки; на фиг.2 - вид А на фиг.1; на фиг.З - схема барабана устройства для очистки проволоки, состоящего из двух групп ступеней, центры которых расположены на винтовых линиях с разным направлением.

Устройство для очистки проволоки включает барабан 1 вьшолненный ступенчатым. Центры ступеней 2-5 барабана 1 смещены относительно оси вращения барабана и равномерно распределены вокруг нее по винтовой линии, На оси вращения барабана размещены входная 6- и выходная 7 направляющие, которые одновременно являются цапфами барабана 1 . Барабан 1 уста новлен цапфами 6 и 7 в корпусе 8 с возможностью вращения. Вращение осуществляется шкивом 9. Барабан 1 имеет отверстия, закрытые люками 10. Отверстия предназначены для заполнения барабана 1 рабочей средой - абразивом в иде крошки твердых материалов, ме- таллической стружки, дроби и т.д.

Барабан может быть.выполнен с двумя группами ступеней; центры одних ступеней которого размещены на правой винтовой линии 11, а центры других ступеней группы 12 - на левой . винтовой линии. -Между этими.группами размещена ступень 13, центр которой размещен на оси барабана 1.

Устройство работает следующим образом.

Проволоку пропускают через направяющие 2 и 3 барабана 1, внутрь которого засыпан материал рабочей среды, заполняющей полость барабана на 65 - 90% ее объема. Барабан 1 вращается со скоростью 15-60 об/мин вокруг своей оси от привода (не показан) чеез щкив 9. Перемещение проволоки относительно рабочей среды обеспечивает очистку поверхности проволоки путем протирания ее частицами среды. ри вращении барабана выполненного ступенчатым, происходит перзмешива- ие материала рабочей среды. Перемеивание материала рабочей среды осуествляется главным образом бл года- ря изменению уровня центров ступеней

при вращении барабана, что обуславливает пересыпание части материала из одной ступени в другую в процессе из- g менения их взаимного расположения. Это вызывает перемещение частиц материала рабочей среды и в радиальном и в осевом направлениях, т.е. интенсивное их перемешивание. Это устра0 няет возможность образования туннеля вокруг движущейся проволоки или заполнения области вокруг проволоки частицами, снятыми с очищаемой поверхности проволоки. При интенсивном

5 перемешивании рабочей среды происходит рассредоточение частиц, снятых с проволоки по всему объему рабочей среды в том числе и вынос их на периферию барабана. Очистка проволоки

0 осуществляется благодаря давлению рабочей массы на проволоку, величина которого опрелеляется уровнем материала рабочей среды над проволокой, проходящей по оси барабана. Этот уро5 вень при вращении барабана з каждой ступени колеблется из-за смещения центра ступеней барабана. Поэтому для обеспечения качественной очистки п о всей длине проволоки смещенных

0 ступеней барабана должно быть не менее трех, так как только при этом .. условии обеспечивается наличие требуемого уровня материала рабочей срег ды хотя бы в одной ступени барабана в любой момент.

Уровень материала рабочей среды в ступенях барабана меняется, так как ступени, барабана меняют свое вза- имное положение в вертикальной плосQ кости. При этом частицы рабочей среды пересыпаются в смежную ступень и обратно и в случае расположения центров ступеней барабана на винтовой линии количество пересыпающихся часс тиц из одной ступени в другую и обратно при одинаковом уровне материала среды не. будет одинаковым и зависит от соотнощения направления винтовой линии, на которой расположены

g центры ступеней барабана, и направления вращения барабана. Равенство количества пересыпающихся частиц в таком случае наступает при образовании разницы уровней рабочей среды в

g смежных ступенях барабана. Таким образом, при размещении центров ступеней барабана на винтовой линии создается разница уровней материала рабочей среды в ступенях, увеличиваясь

5

в одном направлении, зависящем от соотношения направления винтовой и направлении вращения барабана-. Образующийся перенос уровня материала i можно использовать для снижения давления материала, например, со стороны выходной направляющей 7 за счет . повьшения его со стороны входной направляющей 6. Это позволит облегчить условия работы выходной направляющей Если же барабан выполнить с двумя группами ступеней, а центры ступеней в группах фазместить на винтовых с противоположным направлением, то максимальный уровень материала рабочей среды может быть получен в середине барабана,, где размещена ступень 13. Это позволит разгрузить обе направляющие барабана.

Длина полости барабана выбирается в зависимости от скорости очищаемой проволоки, качества ее поверхности, требуемой степени ее очистки. Длина каждой ступени определяется количеством ступеней в барабане. При увеличении количества ступеней увеличивается интенсивность перемешивания рабочей среды и равномерность очистки проволоки. Однако длина каждой ступени не должна быть меньше величины, обеспечивающей беспрепятственное пересыпание в полости ступени материала рабочей среды. А это в свою очередь зависит от сыпучести материала, т.е. от размера частиц, их удельного веса, коэффициента трения между собой, величины смещения центров ступеней относительно оси барабана. На основании опыта определено , что длина ступени не должна быть меньше 0,5 - 0,3 величины смещения центра ступени.

Величина смещения центров ступе-; ней также зависит от сыпучести материала: чем вьше сыпучесть, тем меньше может быть смещение ступеней барабана для достижения того же эффекта перемещивания материала. Оптимальная величина смещения ступеней находится в пределах 25 - 60% от величины радиуса образующей внутренней полости

ступени барабана. Для получения лучшего эффекта перемешивания елатель- . но большее смещение ступеней бараба- . на. Однако необоснованно большое смещение ступеней приводит к неоправданной потере общего уровня рабочей среды в полости барабана, что снизит ее давление на обрабатываемую поверх- ность и потребует увеличения радиуса образующей барабана или его длины.

Шаг и угол наклона винтовой линии, на которой располагаются центры ступеней, определяются выбранными

длиной барабана, длиной ступеней и величиной смещения ступеней. Шаг винтовой линии целесообразно назначить в пределах 1 - 1/3 длины полости барабана, что удовлетворяет требованию

создания необходимого переноса уров-. ней массы в полости барабана.

Изобретение позволяет повысить качество очистки проволоки. Очистка от окалины достигает 86%, от ржавчины 93% поверхности проволоки.

Формула изобретения

1.Устройство для очистки проволо- ки, содержащее имеющий возможность

вращения горизонтальный барабан, заполненный рабочей средой, входную и выходную направляющие для проволоки, оси которых совпадают с осью вращения барабана, отличающее- с я тем, что, с целью повьшения качества очистки проволоки, барабан выполнен ступенчатым с числом ступеней не менее трех, причём их центры смещены относительно оси вращения барабана и равномерно размещены вокруг его оси.

2.Устройство по П.1, отличающееся тем, что центры смещенных относительно оси вращения барабана ступеней размещены по винтовой линии.

3.Устройство по пп,1 и 2, о т- личающееся тем, что барабан выполнен из двух групп ступенейj центры которых размещены по винтовым линиям, с противоположным направле- . нием.

Фиг. 2

11

Составитель Р. Гаврюшина Редактор С. Патрушева Техред М.Ходанич Корректор д. Обручар

Заказ 5655/12

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигра(}мческое предприятие, г. Ужгород, ул. Проектная, 4

/

12

11П

fPus. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| Устройство для очистки длинномерных изделий | 1990 |

|

SU1729652A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШИХСЯ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2199931C2 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Смеситель сыпучих материалов | 2023 |

|

RU2812190C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| БАРАБАННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 2005 |

|

RU2282483C1 |

| СУШИЛЬНЫЙ БАРАБАН | 2007 |

|

RU2364808C2 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2162584C2 |

Изобретение относится к области металлургии и может быть использовано при производстве проволоки. Цель изобретения - повышение качества очистки проволоки. Очистка осуществляется в барабане 1, выполненным ступенчатым. Центры ступеней 2-5 смещены относительно оси вращения барабана и равномерно распределены вокруг нее по винтовой линии. Барабан может быть вьшолнен с двумя группами ступеней, центры которых размещены на винтовьпс линиях встречного направления. При вращении барабана рабочая очищающая среда пересьтается из одной ступени в другую. Это обеспечивает перемещение среды как в радиальном, так и осевом направлениях. Интенсивность перемешивания- среды увеличивается . Устраняется туннельный эффект. 2 з.п. ф-лы, 3 ил. сл

| Устройство для очистки проволоки | 1983 |

|

SU1088839A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-11-23—Публикация

1985-06-11—Подача