Изобретение относится к отделочно-зачистной обработке деталей и может быть использовано для шлифования и полирования деталей преимущественно со сложной конфигурацией рабочего профиля.

В технологических процессах объемной обработки деталей для повышения качественных характеристик поверхности, удаления заусенцев и округления острых кромок широкое применение получила обработка в контейнерах с планетарным вращением [1, 2, 3, 4], в которых рабочая загрузка совершает сложное пространственное движение, а наиболее эффективное контактное взаимодействие гранулированного шлифовального материала и деталей происходит в скользящем слое, возникающем на поверхности уплотненной рабочей массы гранул шлифовального материала и деталей.

Недостатком известных способов является отсутствие стабильности показателей качества поверхности по обрабатываемому профилю, а особенно на труднодоступных участках, таких как пазы, углубления, внутренние полости. При этом значительная часть объема рабочей загрузки оказывается в зоне относительного покоя, в которой перемещение гранул шлифовального материала и поверхностей деталей или отсутствует полностью, или интенсивность этих перемещений очень мала. Таким образом, в партии одновременно обрабатываемых деталей будет иметь место нестабильность качества обработки, а некоторые детали могут оказаться вообще не обработанными, что увеличивает трудоемкость отделочно-зачистных операций, так как необходимо выявлять бракованные детали и осуществлять их повторную обработку или ручную дополировку.

Наиболее близким заявляемому изобретению является «Способ центробежной абразивной обработки деталей и устройство для его осуществления» по авт. свид. №1705040 [4]. В этом способе детали и шлифовальный гранулированный материал помещают в съемные контейнеры, которым сообщают планетарное движение, а вращение контейнеров циклически реверсируют для интенсификации процесса обработки и устранения «застойных» зон, возникающих при пересыпании рабочей загрузки в объеме контейнера относительно центра масс уплотненной загрузки. Кроме того уплотненной загрузке сообщают импульсные радиальные перемещения в плоскости траектории движения загрузки путем расположения внутренней поверхности контейнеров с эксцентриситетом относительно оси вращения.

Недостатком известного способа является проблемный характер циклического реверсирования контейнеров с увеличением их габаритов и массы, так как возрастает инерционность контейнеров и не исключается ударное взаимодействие деталей при резком нарушении стационарного режима движения, что приводит к появлению забоин и ухудшению качества поверхности. А величина радиального импульсного воздействия на загрузку не может быть количественно оценена при изменении скорости вращения водила, т.е. изменении уплотнения рабочей загрузки. Поэтому при одних параметрах планетарного движения контейнеров эффект от осциллирующих радиальных движений контейнера может быть пренебрежимо малым, а при других - могут быть нарушены условия формирования скользящего слоя на поверхности уплотненной загрузки, что приведет к резкому снижению интенсивности съема металла и ухудшению качественных характеристик обработанных поверхностей.

Техническим результатом заявляемого изобретения является повышение стабильности и производительности процесса объемной обработки деталей в барабанах с планетарным вращением и создание условий для формирования однородных качественных характеристик поверхности по сложному контуру деталей, а также на труднодоступных участках профиля.

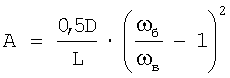

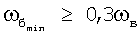

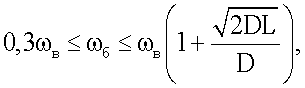

Технический результат достигается тем, что барабанам сообщают переменную угловую скорость относительно водила планетарного механизма, причем диапазон варьирования скорости ограничивают соотношением

где ωб - угловая скорость барабана;

ωв - угловая скорость водила;

D - внутренний диаметр барабана;

L - расстояние между осями барабана и водила,

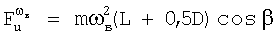

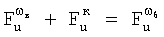

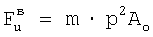

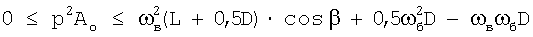

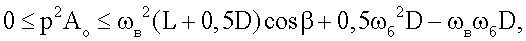

а величину вибрационного ускорения р2Ао частиц рабочей загрузки от осциллирующих радиальных движений барабана назначают для смещенного углового положения рабочей загрузки из условия

где

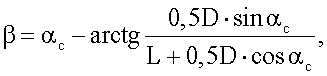

β - угол между направлениями центробежных сил инерции от вращения водила  и вращения барабана

и вращения барабана  в произвольной точке на внутренней поверхности барабана в зоне контакта рабочей загрузки со стенкой барабана;

в произвольной точке на внутренней поверхности барабана в зоне контакта рабочей загрузки со стенкой барабана;

αс - угол смещения центра масс «С» уплотненной рабочей загрузки до устойчивого положения в направлении вращения барабана;

p и Aо - круговая частота и амплитуда осциллирующих радиальных движений барабана соответственно.

Предлагаемый способ позволяет повысить эффективность и стабильность обработки деталей, поскольку при вращении барабанов с переменной угловой скоростью гранулы шлифовального материала получают дополнительное движение относительно поверхностей деталей. Неравномерное вращение барабанов вокруг собственных осей приводит к периодическому изменению инерционных сил, действующих на рабочую загрузку, что и вызывает дополнительные перемещения гранул рабочей среды относительно обрабатываемых деталей. При ускорении вращения барабанов рабочая загрузка под действием возросших инерционных сил растекается по внутренней поверхности барабанов, стремясь замкнуться в кольцо, концентричное поверхности барабана, и дополнительно уплотняется, так как при этом происходит взаимное проскальзывание слоев рабочей загрузки, находящихся на различном расстоянии от оси водила. В момент замедления вращения барабанов масса рабочей загрузки стремится занять устойчивое положение в зоне, наиболее удаленной от оси водила, образуя уплотненный слой в виде сегмента в поперечном сечении барабана. При этом зона относительного покоя пересыпающейся в объеме барабана массы рабочей загрузки вблизи центра масс «С» практически исчезает, что способствует равномерной обработке всех деталей, загруженных в барабан, и существенно повышается интенсивность съема металла.

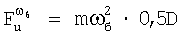

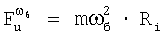

Максимальная величина угловой скорости барабана должна быть не более величины, определяемой соотношением

.

.

При скорости барабана большей величины, определяемой приведенным соотношением, центробежные силы инерции от вращения барабана превысят величину инерционных сил, действующих на рабочую загрузку, от вращения водила. При этом рабочая загрузка будет равномерно покрывать внутреннюю поверхность барабана и вращаться синхронно с барабаном, образуя концентричный слой на стенке барабана. Относительное перемещение деталей и гранул шлифовального материала прекращается, а следовательно, становится невозможной и обработка.

Минимальную скорость вращения барабана ωб назначают не менее 0,3ωб, так как при меньшей скорости барабана существенно уменьшаются глубина скользящего слоя и скорости относительно скольжения деталей и гранулированной рабочей среды, что приводит к значительному снижению производительности обработки и делает ее применение неэффективным.

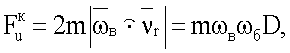

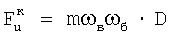

Сообщение барабанам радиальных осциллирующих движений обеспечивает дополнительное повышение интенсивности обработки и способствует выравниванию съема металла на труднодоступных участках профиля. Однако максимальная величина вибрационной силы  не должна превышать совместно с кориолисовыми силами инерции

не должна превышать совместно с кориолисовыми силами инерции

(где νr=ωб·0,5D - относительная часть движения частицы), величины центробежных сил инерции от вращения водила

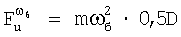

и вращения барабана

при смещенном на угол αс положении массы уплотненной рабочей загрузки.

При несоблюдении этого условия нарушается устойчивое положение всей массы рабочей загрузки в объеме барабана, которое необходимо для образования скользящего слоя на поверхности пересыпающейся загрузки и эффективной центробежной обработки. Следует учитывать, что при малых значениях амплитуды Ао радиальных колебаний, близких к нулю, величина вибрационного ускорения р2·Ао, действующего на частицы рабочей загрузки, будет невелика и такой режим можно рекомендовать лишь для деталей тонкостенных, легкодеформируемых.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

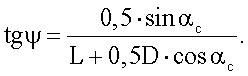

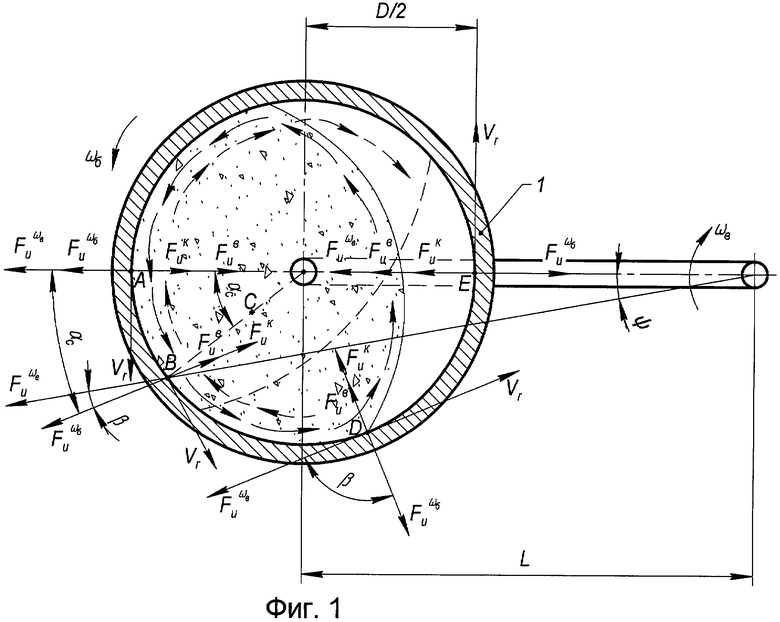

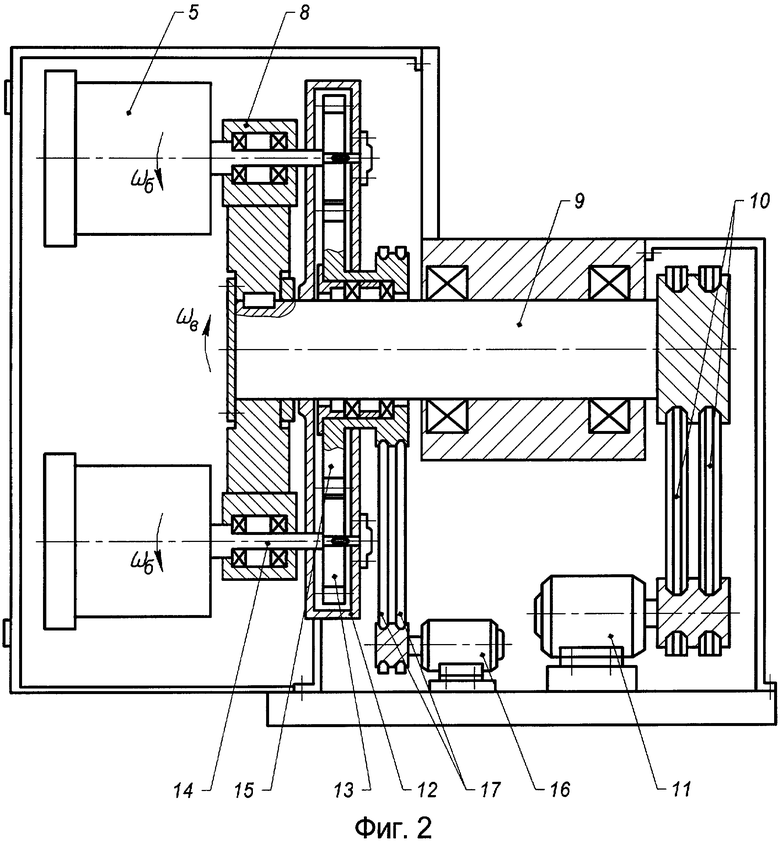

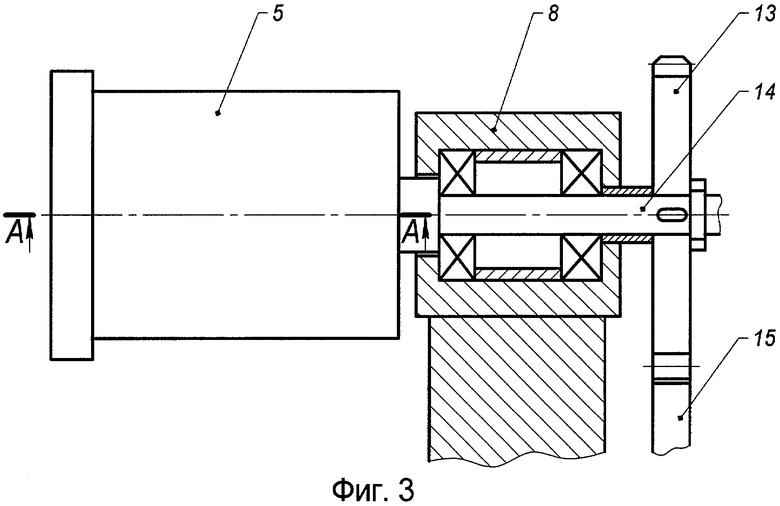

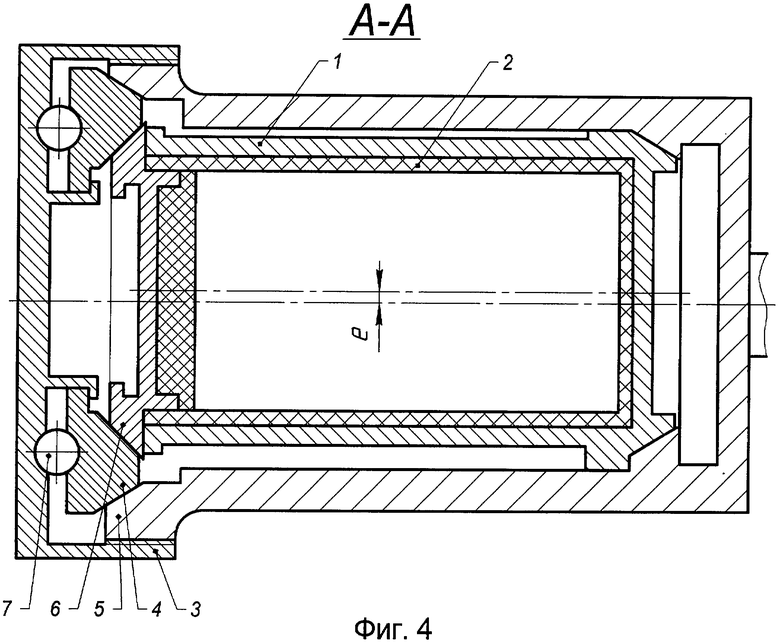

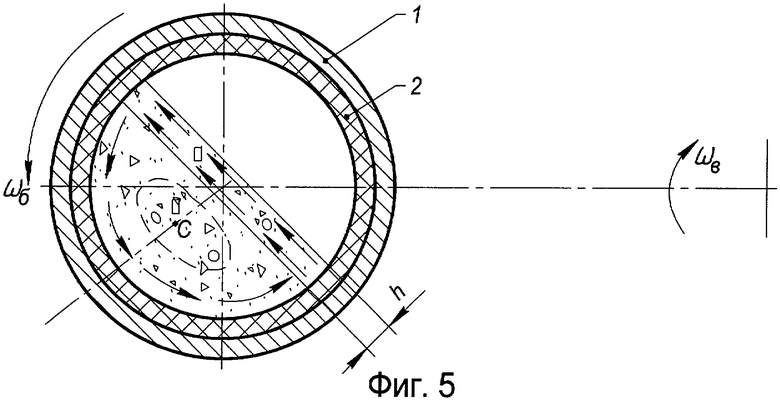

На фиг.1 приведена принципиальная схема обработки, на фиг.2 - конструктивная схема для реализации способа, на фиг.3 - контейнер с элементами привода, на фиг.4 - продольный разрез А-А на фиг.3 по контейнеру со съемным барабаном, а на фиг.5 - поперечный разрез по барабану со схемой движения рабочей загрузки.

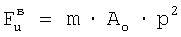

Способ обработки осуществляют следующим образом. Рабочую загрузку помещают в цилиндрические барабаны 1 (фиг.1), которым сообщают переносное вращение с водилом с угловой скоростью ωв вокруг центральной оси и с переменной угловой скоростью ωб вокруг собственных осей. При ускорении вращения барабанов рабочая загрузка под действием возросших инерционных сил  , действующих на любую частицу загрузки (например, абразивную гранулу в точке А (m - масса гранулы, D - внутренний размер барабана), растекается по внутренней поверхности барабанов, стремясь замкнуться в кольцо, и дополнительно уплотняется. При этом происходит взаимное проскальзывание слоев рабочей загрузки, находящихся на различном расстоянии от оси вращения водила (точки В и D) под действием центробежной силы инерции

, действующих на любую частицу загрузки (например, абразивную гранулу в точке А (m - масса гранулы, D - внутренний размер барабана), растекается по внутренней поверхности барабанов, стремясь замкнуться в кольцо, и дополнительно уплотняется. При этом происходит взаимное проскальзывание слоев рабочей загрузки, находящихся на различном расстоянии от оси вращения водила (точки В и D) под действием центробежной силы инерции  (Ri - расстояние от оси водила до рассматриваемой частицы рабочей загрузки массой m) и кориолисовой силы инерции

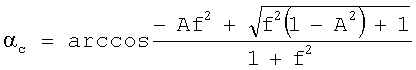

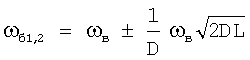

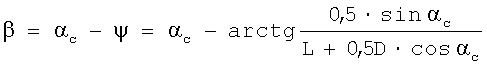

(Ri - расстояние от оси водила до рассматриваемой частицы рабочей загрузки массой m) и кориолисовой силы инерции  с образованием на поверхности уплотненной загрузки скользящего слоя абразивных гранул и обрабатываемых деталей. В момент замедления вращения барабанов масса рабочей загрузки тормозится и стремится занять положение в зоне, наиболее удаленной от оси водила (точка А), переходит зону устойчивого равновесия и занимает смещенное угловое положение, показанное пунктирными линиями на фиг.1. Если учесть, что угловая скорость ωб будет изменяться за каждый оборот барабана вокруг собственной оси, то вся масса уплотненной загрузки будет совершать циклические угловые колебания вокруг зоны устойчивого равновесия с частотой, определяемой угловой скоростью ωб. Застойная зона (зона относительного покоя, которая формируется вблизи центра масс уплотненной загрузки (точка С на фиг.1) при установившемся движении пересыпающихся слоев рабочей загрузки внутри барабана) разрушается при вращении барабана с переменной скоростью ωб. Величина углового смещения αс центра масс уплотненной загрузки при стационарном (установившемся) движении зависит от коэффициента трения f между гранулами шлифовального материала и стенкой, а также конструктивных параметров и угловых скоростей барабана и водила. Она может быть определена по выражению:

с образованием на поверхности уплотненной загрузки скользящего слоя абразивных гранул и обрабатываемых деталей. В момент замедления вращения барабанов масса рабочей загрузки тормозится и стремится занять положение в зоне, наиболее удаленной от оси водила (точка А), переходит зону устойчивого равновесия и занимает смещенное угловое положение, показанное пунктирными линиями на фиг.1. Если учесть, что угловая скорость ωб будет изменяться за каждый оборот барабана вокруг собственной оси, то вся масса уплотненной загрузки будет совершать циклические угловые колебания вокруг зоны устойчивого равновесия с частотой, определяемой угловой скоростью ωб. Застойная зона (зона относительного покоя, которая формируется вблизи центра масс уплотненной загрузки (точка С на фиг.1) при установившемся движении пересыпающихся слоев рабочей загрузки внутри барабана) разрушается при вращении барабана с переменной скоростью ωб. Величина углового смещения αс центра масс уплотненной загрузки при стационарном (установившемся) движении зависит от коэффициента трения f между гранулами шлифовального материала и стенкой, а также конструктивных параметров и угловых скоростей барабана и водила. Она может быть определена по выражению:

,

,

где A - конструктивно технологический параметр

.

.

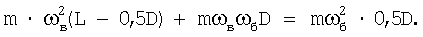

Максимальная величина скорости вращения барабана ωб вокруг собственной оси ограничена условием, при котором центробежные силы инерции от вращения барабана превысят величину центробежных сил инерции от вращения водила. Для определения этого условия составим уравнение равновесия произвольной частицы массой m в точке Е:

или

или

Отсюда

.

.

Знак «плюс» принимают при противоположном вращении барабана и водила, а знак «минус» при одностороннем.

При несоблюдении полученного условия рабочая загрузка распределяется по внутренней поверхности барабана и начинает вращаться синхронно со стенкой барабана. Относительное перемещение деталей и гранул шлифовального материала прекращается, а следовательно, прекращается и обработка.

Минимальную скорость вращения барабана следует ограничивать соотношением

.

.

При меньшей скорости барабана уменьшаются глубина скользящего слоя и скорости относительного скольжения деталей и гранул шлифовального материала, что делает обработку неэффективной.

Для выравнивания съема металла на труднодоступных участках профиля деталей (внутренние полости, радиальные пазы и отверстия) уплотненной загрузке сообщают вибрационное ускорение путем радиальных осциллирующих движений барабана. При этом величину вибрационной силы  , действующей на частицы рабочей загрузки, ограничивают для смещенного на угол αс положения массы рабочей загрузки (положение равновесия в точке В на фиг.1) в сторону вращения барабана из условия

, действующей на частицы рабочей загрузки, ограничивают для смещенного на угол αс положения массы рабочей загрузки (положение равновесия в точке В на фиг.1) в сторону вращения барабана из условия

,

,

причем

,

,

так как из геометрических соотношений на фиг.1 следует

Важно регламентировать величину вибрационного ускорения p2Ao для смещенного положения уплотненной массы рабочей загрузки, так как в противном случае, особенно при больших размерах барабана, назначенные режимы обработки могут быть неэффективными.

При значениях вибрационного ускорения р2Ао, превышающих допустимую величину, нарушается устойчивое пространственное положение массы уплотненной загрузки у стенки барабана, происходит ее разуплотнение и обработка становится неэффективной. При отсутствии труднодоступных участков и малой жесткости деталей обработку можно производить при отсутствии осциллирующих радиальных движений барабана, приняв Ао=0.

Способ осуществляют при помощи устройства, приведенного на фиг.2, 3 и 4. Детали и шлифовальный материал загружают в цилиндрические барабаны 1 (см. фиг.4), облицованные износостойким покрытием 2, например резиной или полиуретаном, заливают технологическую жидкость и закрывают крышками 3, содержащими центрирующие кольца 4, снабженные наружными коническими поверхностями для центрирования барабанов в несущих контейнерах 5. Внутренние конические поверхности центрирующих колец 4 взаимодействуют с коническими поверхностями герметизирующих крышек 6, обеспечивая центрирование и герметичность цилиндрических барабанов 1. Собранные барабаны 1 устанавливают в несущие контейнеры 5 и фиксируют крышками 3 при помощи резьбовых соединений. Для уменьшения потерь на трение при завинчивании крышек предусмотрены тела качения 7, установленные между кольцом 4 и торцовой поверхностью крышки 3. Цилиндрические барабаны 1 устанавливаются в полости несущих контейнеров 5 при помощи цилиндрических поясков и центрируются коническими поясками. При этом внутренние цилиндрические поверхности несущих контейнеров 5 и цилиндрические пояски барабанов 1 выполнены с одинаковой величиной эксцентриситета «е», что позволяет изменять величину амплитуды осциллирующих радиальных движений барабана Ао от нуля до 2е.

Переносное вращение с угловой скоростью ωв барабаны 1 с несущими контейнерами 5 получают от водила 8 (см. фиг.2), в подшипниковых опорах которого смонтированы валы контейнеров 5. Водило 8 кинематически связано посредством вала 9 и ременной передачи 10 с приводным двигателем 11. Вращение вокруг собственных осей несущим контейнером 5 с установленными в них барабанами 1 с рабочей загрузкой сообщают при помощи дифференциального механизма, установленного в корпусе 12, эллиптические зубчатые колеса 13 которого смонтированы на валах 14 несущих контейнеров 5. При этом центральное эллиптическое зубчатое колесо 15 дифференциального механизма кинематически связано с приводным двигателем 16 ременной передачей 17.

Обработку производят следующим образом. При вращении водила 8 (см. фиг.2) приводным двигателем 11 через ременную передачу 10 и вал 9 происходит уплотнение рабочей загрузки на периферии барабана 1 (см. фиг.4), а при вращении барабана 1 вокруг собственной оси от приводного двигателя 16 через ременную передачу 17, эллиптические зубчатые колеса 15 и 13 уплотненная рабочая загрузка выводится из состояния равновесия и на внутренней стороне загрузки формируется скользящий слой глубиной h (фиг.5), в котором происходит основная обработка деталей. Сообщение барабанам 1 с несущими контейнерами 5 переменной угловой скорости вращения ωб относительно водила 8 (см. фиг.3) посредством применения эллиптических колес 13 и 15 в дифференциальном механизме привода барабанов позволяет обеспечить дополнительное движение гранул шлифовального материала относительно обрабатываемых поверхностей деталей вследствие циклического изменения величины инерционных сил (см. фиг.1). При этом разрушается зона относительного покоя рабочей загрузки, которая образуется при планетарном вращении барабанов с постоянной угловой скоростью. На фиг.5 зона относительного покоя показана пунктирными линиями вблизи центра масс «С» уплотненной загрузки. Переменная угловая скорость вращения барабанов ωб приводит к периодическому изменению глубины h скользящего слоя и интенсифицирует обработку деталей.

При наличии на деталях труднодоступных участков (радиальные пазы, внутренние полости) барабаны 1 устанавливают в несущие контейнеры 5 (см. фиг.4) с эксцентриситетом «е». При этом возникают вибрационные силы  , которые позволяют выравнять величину съема металла на труднодоступных участках за счет ударного воздействия гранул.

, которые позволяют выравнять величину съема металла на труднодоступных участках за счет ударного воздействия гранул.

Режим неравномерного вращения барабанов, а соответственно и параметры циклического уплотнения - разуплотнения рабочей загрузки регулируются выбором передаточного отношения в зацеплении эллиптических зубчатых колес 13 и 15, которые выполняют сменными. Величина вибрационных сил, действующих на загрузку от осциллирующих радиальных движений барабана, зависит от величины амплитуды Ао, которую устанавливают поворотом вокруг оси барабана 1 относительно несущего контейнера 5. Величину амплитуды Ао устанавливают от 0 до 2е (е - эксцентриситет, с которым изготовлены сопрягаемые поверхности барабанов 1 и несущих контейнеров 5).

По окончании цикла обработки, настраиваемого посредством реле времени, автоматически отключают приводы 11 и 16 вращения водила и барабанов. Отворачивают крышки 3, извлекают съемные барабаны 1 с герметизирующими крышками 6 и высыпают рабочую загрузку на вибросито для сепарации деталей и шлифовального материала. Абразивные гранулы и жидкость суспензии, которые попадают при сепарации в приемную тару, повторно используют при обработке, а детали остаются на решетке вибросита и направляются на контроль и консервацию.

Устанавливают в барабаны новую партию деталей и повторяют цикл обработки.

Пример. Обработке подвергались латунные детали санитарно-технической арматуры после литья под давлением. Обработка производилась формованными трехгранными призмами ПТ 10×10 на керамической связке Московского абразивного завода при следующих режимах: угловая скорость вращения водила ωв=15 рад/с, угловая скорость вращения барабанов вокруг собственных осей - переменная ωб=15…25 рад/с. Удельный массовый съем металла составил 1,5…1,8 мг/мм2, а шероховатость по профилю сложной поверхности Ra=0,25…0,35 мкм при исходной шероховатости после предварительной зачистки облоя Rа=5…25 мкм. Длительность цикла обрабтки 10…12 мин.

При сообщении барабанам осциллирующих радиальных движений с параметрами p=ωб и Аo=3 мм (при коэффициенте трения f=0,4, расчетном параметре А=0…0,3, αс=0…28,2°, вибрационном ускорении р2Aо=675…1875 мм/с2) шероховатость поверхности несколько снизилась до Ra=0,2…0,25 мкм, особенно на труднодоступных участках профиля, при прочих равных условиях. Съем металла при этом изменился несущественно.

Установлено, что при увеличении скорости вращения барабана до ωб=35 рад/с съем металла при обработке прекращается, что обусловлено отсутствием проскальзывания слоев рабочей загрузки и относительного перемещения абразивных гранул и поверхностей деталей, так как рабочая загрузка образует концентричное кольцо на стенке барабана и вращается синхронно с ним.

В то же время при той же скорости вращения водила ωв=15 рад/с и уменьшении скорости вращения барабана до ωб=4,2 рад/с съем металла при обработке составил всего 0,04 мг/мм2, при прочих равных условиях. Это обусловлено резким снижением скоростей относительного перемещения абразивных гранул и поверхностей деталей, так как в заявляемом способе вращения барабанов вокруг собственной оси эквивалентно скорости резания (при ωб=0 обработка деталей прекращается).

Таким образом, при назначении режимов обработки необходимо руководствоваться приведенными в описании ограничениями.

Предлагаемая технология позволяет существенно повысить стабильность обработки и качество поверхности в барабанах с планетарным вращением.

Источники информации, принятые во внимание

1. Патент №351604, 51-313 (США), М.кл. В24В 1/00. Высокоскоростной способ чистовой отделки поверхности / Масахиса Мацунага, Токио, Хисамине Кобаяши, Нагайя, Япония, 1970.

2. Авт. свид. №992172 (СССР), М.кл. В24В 31/08. Способ абразивной центробежно-планетарной обработки деталей и устройство для его осуществления / И.Е.Бондаренко, С.И.Фишбейн, Р.А.Подтеребков, Е.И.Фишбейн. Опубл. в Б.И. №4, 1983.

3. Авт. свид. №1627382 (СССР), М. кл. В24В 31/104. Способ обработки деталей и устройство для его осуществления / А.Н.Мартынов, В.З.Зверовщиков, А.Е.Зверовщиков, А.Т.Манько. - Опубл. 15.02.91 - Б.И. №6, 1991.

4. Авт. свид. №1705040 (СССР), М. кл. В24В 31/104. Способ центробежной абразивной обработки деталей и устройство для его осуществления / А.Н.Мартынов, Е.З.Зверовщиков, В.З.Зверовщиков, А.Е.Зверовщиков, М.Д.Афонин, Ю.В.Денисов, Ф.Г.Багринцев. - Опубл. 15.01.92 - Б.И. №2, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| Способ обработки деталей и устройство для его осуществления | 1988 |

|

SU1627382A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБЪЕМНОЙ ОБРАБОТКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2466007C1 |

| Способ центробежной абразивной обработки деталей и устройство для его осуществления | 1989 |

|

SU1705040A1 |

| Устройство для центробежной абразивной обработки деталей | 1990 |

|

SU1761446A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МЕЛКОРАЗМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2572684C1 |

| СПОСОБ ЗАЧИСТКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2466017C1 |

Изобретение относится к отделочно-зачистной обработке деталей и может быть использовано для шлифования и полирования деталей преимущественно со сложной конфигурацией рабочего профиля. Обрабатываемые детали и рабочую среду помещают в герметичные барабаны. Барабаны устанавливают в контейнеры, смонтированные в опорах на периферии водила. Барабанам сообщают планетарное движение и переменную угловую скорость вращения относительно водила планетарного механизма. Приведены расчетные соотношения диапазона варьирования угловой скорости вращения барабана и величины вибрационного ускорения. В результате обеспечивается повышение стабильности и производительности обработки деталей и повышение качественных характеристик поверхности деталей. 1 з.п. ф-лы, 5 ил.

1. Способ центробежной абразивной обработки деталей, при котором обрабатываемые детали и рабочую среду помещают в герметичные цилиндрические барабаны, устанавливают их в контейнеры, смонтированные в опорах на периферии водила, и сообщают им планетарное движение, причем барабаны получают периодические импульсные радиальные перемещения в плоскости, перпендикулярной оси вращения, отличающийся тем, что барабанам сообщают переменную угловую скорость относительно водила планетарного механизма, причем диапазон варьирования скорости ограничивают соотношением:

где ωб - угловая скорость барабана;

ωв - угловая скорость водила;

D - внутренний диаметр барабана;

L - расстояние между осями барабана и водила.

2. Способ по п.1, отличающийся тем, что величину вибрационного ускорения от осциллирующих радиальных движений барабана назначают для смещенного углового положения рабочей загрузки из условия:

где

β - угол между направлениями центробежных сил инерции от вращения водила  и вращения барабана

и вращения барабана  в произвольной точке на внутренней поверхности барабана в зоне контакта рабочей загрузки со стенкой барабана;

в произвольной точке на внутренней поверхности барабана в зоне контакта рабочей загрузки со стенкой барабана;

αс - угол смещения центра масс «С» уплотненной рабочей загрузки до устойчивого положения в направлении вращения барабана;

p и Ao - круговая частота и амплитуда осциллирующих радиальных движений барабана соответственно.

| Способ центробежной абразивной обработки деталей и устройство для его осуществления | 1989 |

|

SU1705040A1 |

| Способ центробежно-планетарной обработки колец | 1990 |

|

SU1771927A1 |

| Способ центробежной абразивной обработки деталей | 1981 |

|

SU1013233A1 |

| JP 54034195 A, 13.03.1979 | |||

| US 4730417 A, 15.03.1988. | |||

Авторы

Даты

2010-10-20—Публикация

2009-03-16—Подача