//////.

I

«

XI /

-8 П

| 1Ю Ю

10

|сл

КЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная муфта | 1990 |

|

SU1734580A3 |

| ВЕТРОДВИГАТЕЛЬ С ЭФФЕКТОМ МАГНУСА (ВАРИАНТЫ) | 2012 |

|

RU2526127C2 |

| ЦЕНТРОБЕЖНАЯ МУФТА | 2000 |

|

RU2176041C2 |

| Устройство для очистки проволоки | 1991 |

|

SU1784328A1 |

| Устройство для очистки изделий от твердых покрытий и солевых отложений (варианты) | 2022 |

|

RU2807275C1 |

| Устройство для очистки длинномерного изделия | 1989 |

|

SU1839116A1 |

| Место крепления рабочих лопаток роторов компрессора низкого и высокого давления авиадвигателей пятого поколения, ротор компрессора низкого давления и ротор компрессора высокого давления авиадвигателя пятого поколения с рабочими лопатками, закрепляемыми с помощью замков типа "ласточкин хвост" в кольцевых канавках этих устройств, способ сборки места крепления рабочих лопаток роторов компрессора | 2017 |

|

RU2686353C2 |

| Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора | 2016 |

|

RU2614018C1 |

| "Роликовый подшипник "Бархатный" | 1991 |

|

SU1794212A3 |

| Торцовый очистной инструмент | 1989 |

|

SU1673034A1 |

Использование: для очистки: поверхности при производстве длинномерных изделий, например проволоки, и последующем нанесении на них разнообразных покрытий. Сущность изобретения: при вращении барабанов 1 и 23 средства очистки 5, 6, 7, 8 совершают возвратно-поступательное перемещение в радиальном направлении по

Фие.1

отношению к оси вращения за счет того, что внутренняя поверхность дополнительного барабана 23 выполнена ступенчатой с цилиндрическими ступенями 24, 25, продоль- ные оси которых смещены в противоположных направлениях. Кроме того, средства очистки 5, 6, 7, 8 периодически соединяются с источником 36 тока через

Изобретение относится к металлургии и может быть использовано для очистки поверхности при производстве длинномерных изделий, например проволоки, и последующем нанесении на них разнообразных покрытий.

Известно устройство для очистки проволоки, содержащее цилиндрическую камеру с входным и выходным отверстиями, заполненную рабочей средой и установленную в корпусе, снабженном приводом вращения, а камера выполнена в виде сегментов, связанных между собой гибкими элементами, причем устройство снабжено рычагами с противовесами, шарнирно установленными на осях в корпусе и соединенных с сегментами.

Основной недостаток данного устройства - низкое качество очистки поверхности проволоки, обусловленное тем, что рабочая среда перевешивается с удаляемыми с по- верхности загрязнениями и производит вторичное загрязнение очищаемой поверхности.

Известно устройство для очистки проволоки от окалины, содержащее механизм протяжки в виде двух пар роликов и барабана и установленный между роликами возбудитель колебаний проволоки, который выполнен в виде кольца с размещенным в нем трубчатым диэлектриком, а также источника переменного высокого напряжения.

Недостатком данного устройства является тот факт, что на поверхности возможны значительные остаточные загрязнения, обусловленные различием пластических свойств окалины по длине проволоки и степени ее .адгезии к металлу.

Наиболее близким к изобретению является инструмент для обработки поверхности изделий и материалов, содержащий набор гибких резцов одинаковой длины, выполненных из проволоки. Резцы расположены в приводном барабанов, установленном с возможностью вращения, и размещены в радиальных направлениях по отношению к изделию, соединены со стороны одного из концов и прижаты один к другому непосредственно боковыми поверконтактные полукольца 26, 27, соединенные шинами 32, 33 с кольцевой контактной дорожкой 34 и скользящим контактом 35, что приводит к периодическому возбуждению искровых разрядов 43 между рабочими торцами режущих элементов 13, 14, 15, 16 и поверхностью очищаемого изделия 42, и, в конечном счете, к очистке последней. 6 ил.

хностями концов. Противоположные свободные концы резцов образуют рабочую поверхность инструмента.

Недостаток инструмента низкое качество очистки поверхности изделий, обусловленное тем, что в процессе работы очистные элементы загрязняются налипающими на их рабочие поверхности остатками удаляемых с изделий поверхностных загрязнений,

особенно пластичных, и сами становятся источником загрязнения поверхности. Кроме того, при небольшом изгибе изделия на поверхности остаются неочищенные участки, что снижает качество очистки в целом.

Целью изобретения является повышение качества очистки поверхности.

Указанная цель достигается тем, что устройство для очистки длинномерных изделий, содержащее барабан с отверстиями

для прохода очищаемого изделия, привод вращения барабана и размещенные в барабане в радиальных направлениях по отношению к оси его вращения средства очистки в виде закрепленных в корпусах гибких режущих элементов одинаковой длины, снабжено дополнительным полым приводным барабаном, источником тока и средствами подвода тока к упомянутым режущим элементам и обрабатываемому изделию, дополнительный барабан смонтирован с охватом первого барабана с возможностью вращения в направлении, противоположном направлению вращения и вокруг оси первого барабана, внутренняя поверхность

дополнительного барабана выполнена ступенчатой с цилиндрическими ступенями, а продольная ось каждой ступени размещена параллельно оси вращения первого барабана со смещением от этой оси в направлении,

противоположном смещению продольной оси смежной ступени, в первом барабане выполнены сквозные отверстия, корпуса средств очистки выполнены из диэлектрического материала и размещены в сквозных

отверстиях с возможностью возвратно-поступательного перемещения в радиальном относительно барабана направлении, а средства подвода тока выполнены в виде контактных полуколец, размещенных каждое на поверхности одной из ступеней дополнительного барабана противоположно одно другому относительно оси вращения барабанов, подпружиненных контактов, установленных в упомянутых корпусах на нерабочих торцах режущих элементов с возможностью скольжения по контактным полукольцам, а также кольцевой контактной дорожки, размещенной на наружной поверг хности дополнительного барабана и электрически связанной с каждым из полуколец и с источником тока.

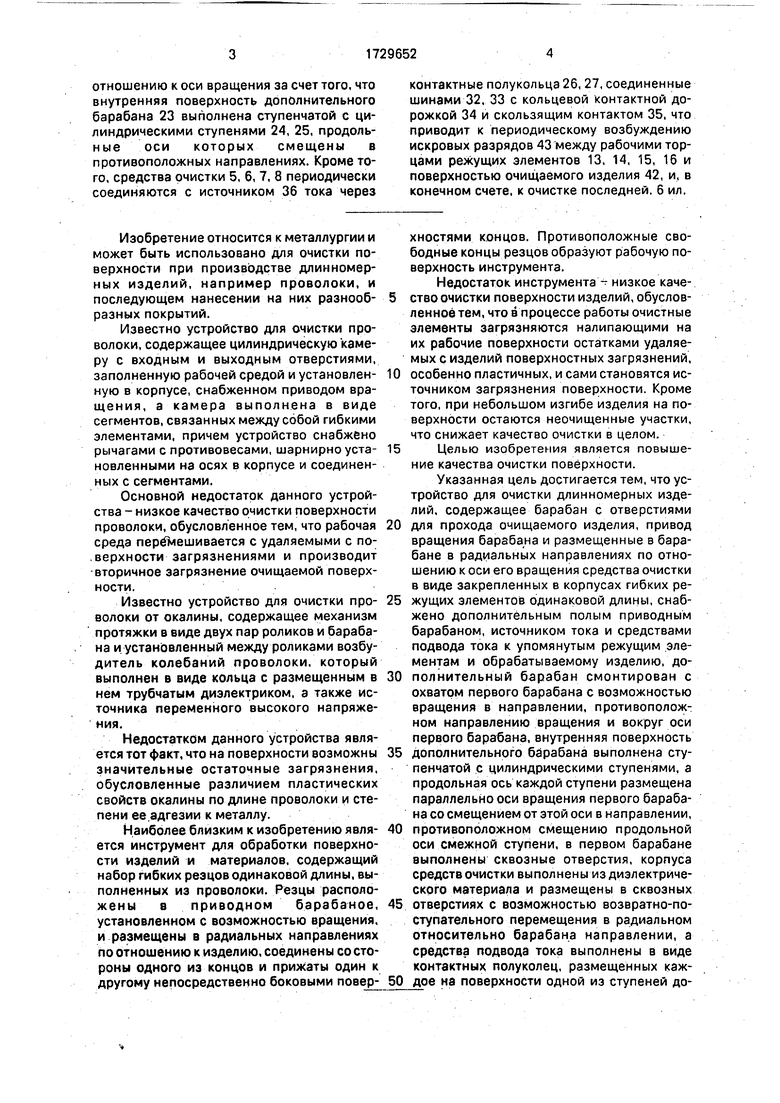

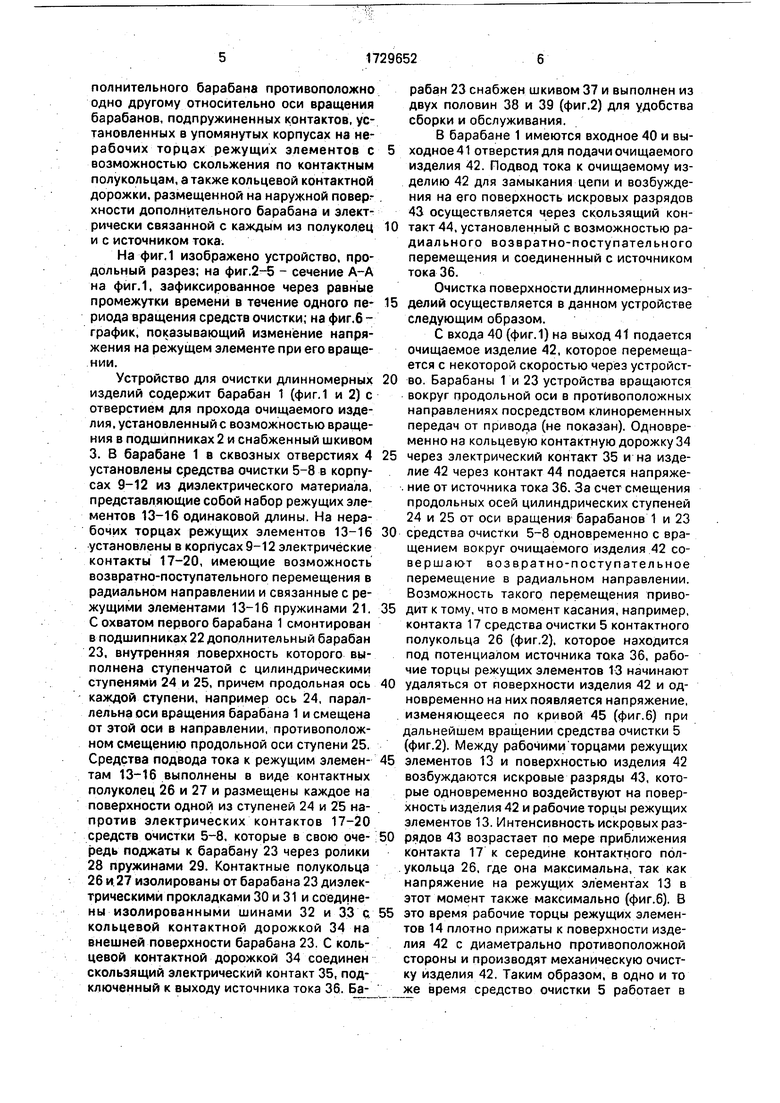

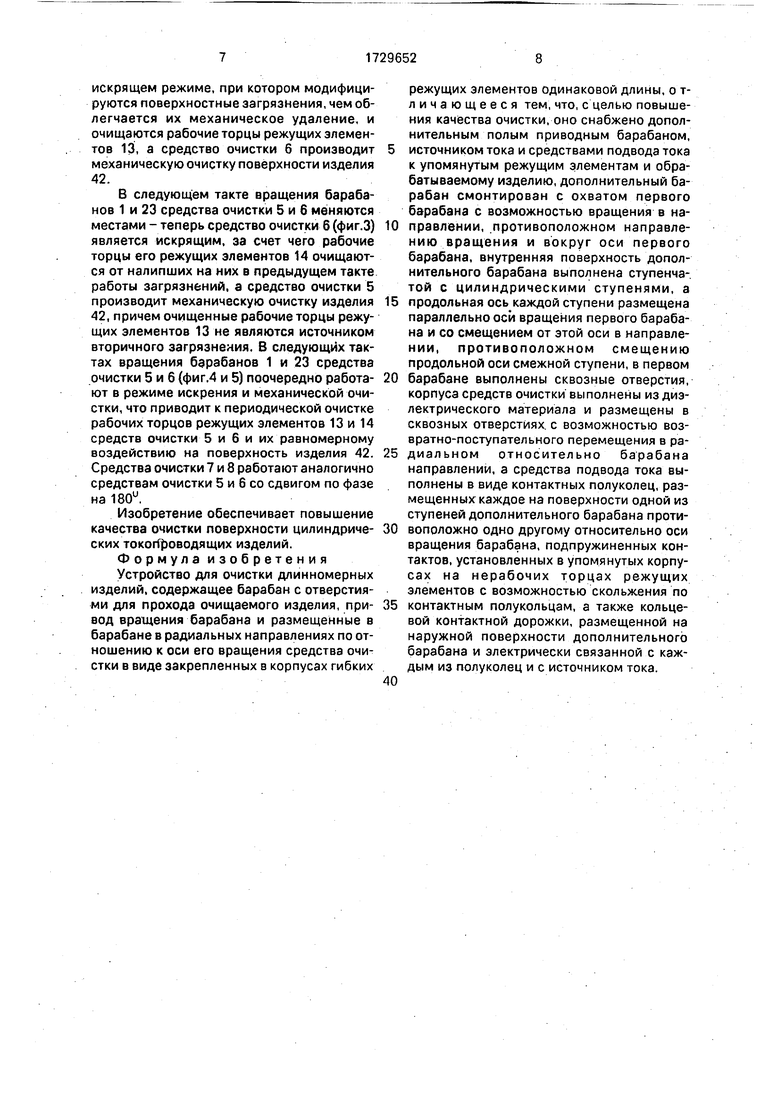

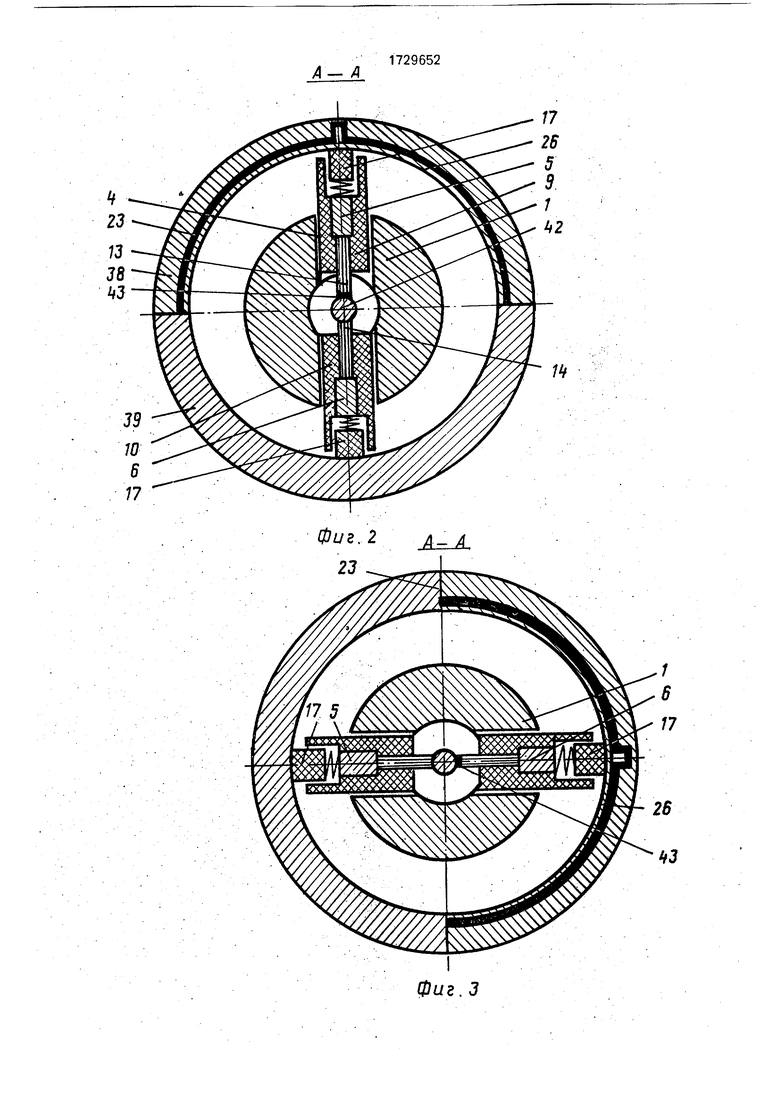

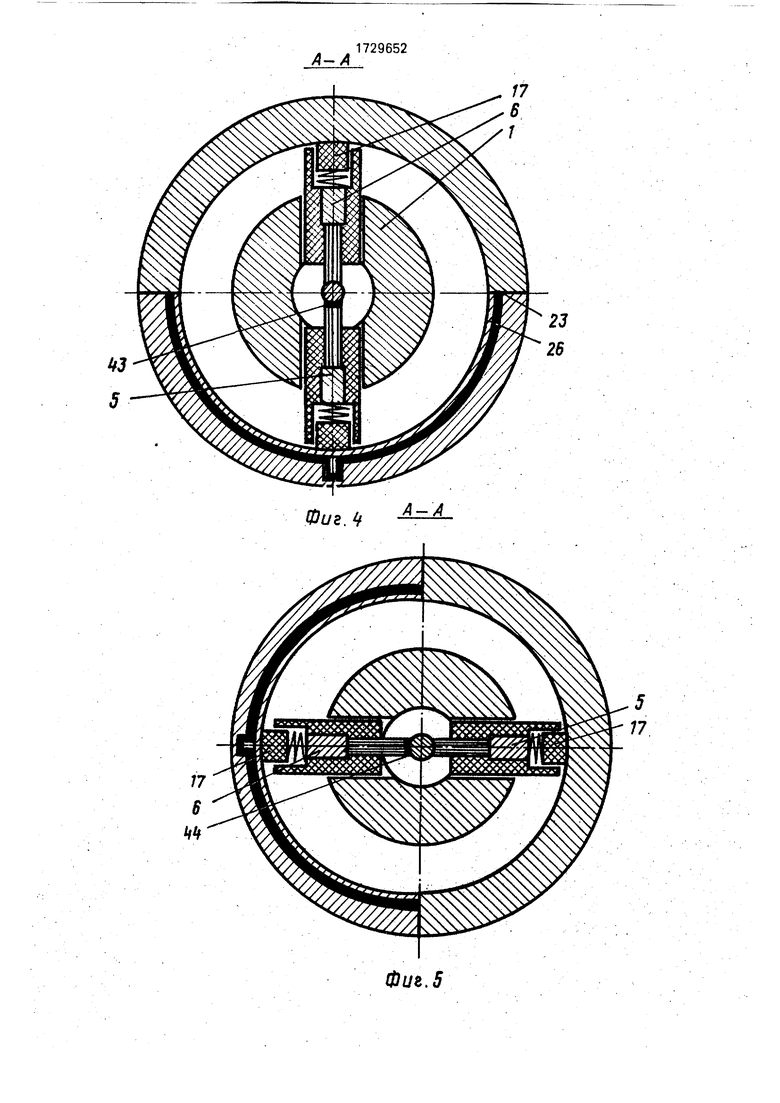

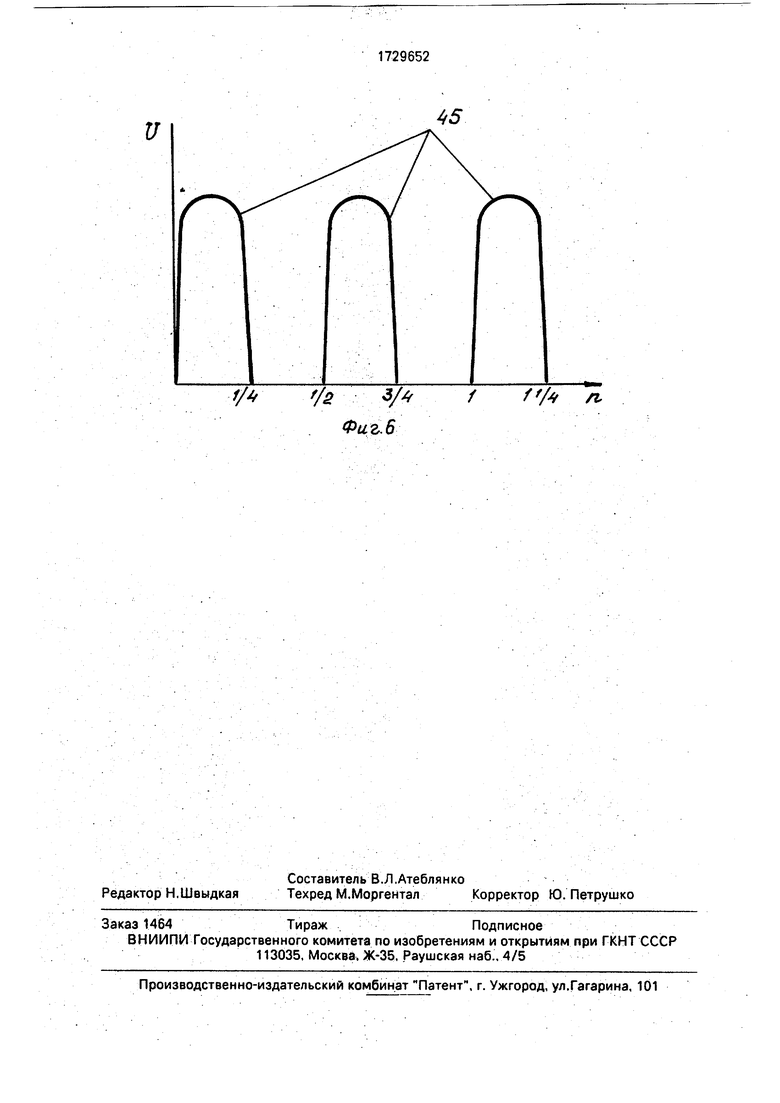

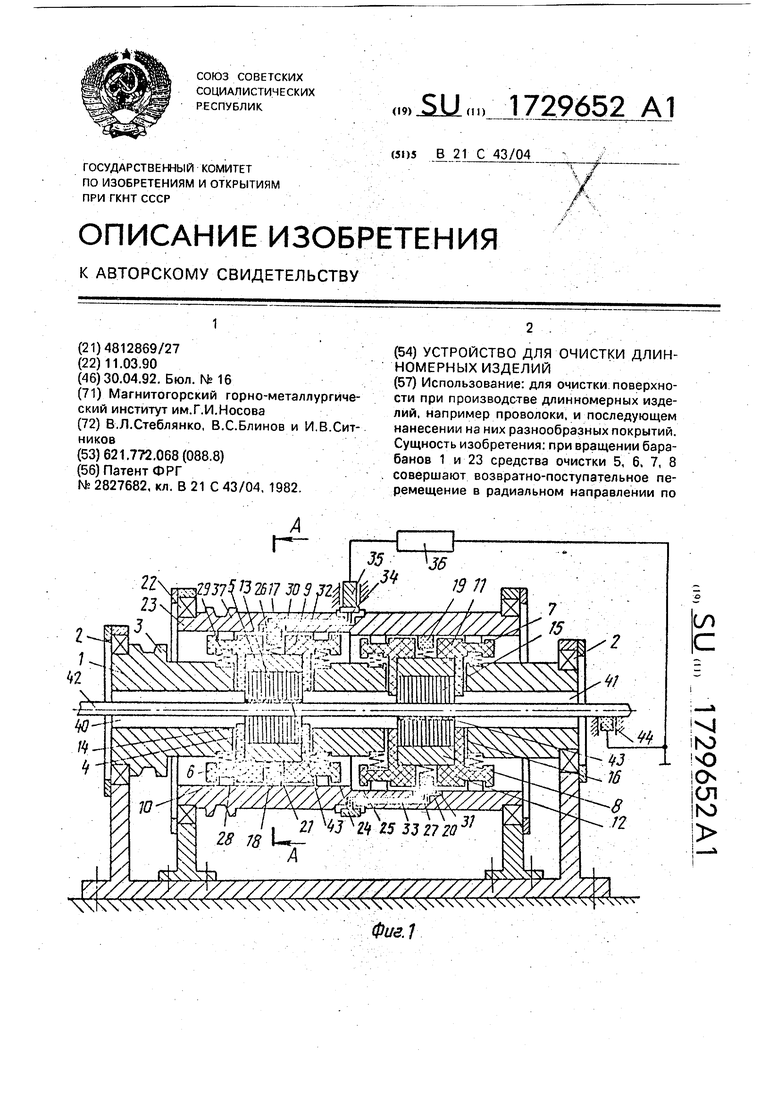

На фиг. 1 изображено устройство, продольный разрез; на фиг.2-5 - сечение А-А на фиг.1, зафиксированное через равные промежутки времени в течение одного периода вращения средств очистки; на фиг.6 - график, показывающий изменение напряжения на режущем элементе при его вращении.

Устройство для очистки длинномерных изделий содержит барабан 1 (фиг.1 и 2) с отверстием для прохода очищаемого изделия, установленный с возможностью вращения в подшипниках 2 и снабженный шкивом 3. В барабане 1 в сквозных отверстиях 4 установлены средства очистки 5-8 в корпусах 9-12 из диэлектрического материала, представляющие собой набор режущих элементов 13-16 одинаковой длины. На нерабочих торцах режущих элементов 13-16 установлены в корпусах 9-12 электрические контакты 17-20, имеющие возможность возвратно-поступательного перемещения в радиальном направлении и связанные с режущими элементами 13-16 пружинами 21. С охватом первого барабана 1 смонтирован в подшипниках 22 дополнительный барабан 23, внутренняя поверхность которого выполнена ступенчатой с цилиндрическими ступенями 24 и 25, причем продольная ось каждой ступени, например ось 24, параллельна оси вращения барабана 1 и смещена от этой оси в направлении, противоположном смещению продольной оси ступени 25. Средства подвода тока к режущим элементам 13-16 выполнены в виде контактных полуколец 26 и 27 и размещены каждое на поверхности одной из ступеней 24 и 25 напротив электрических контактов 17-20 средств очистки 5-8, которые в свою очередь поджаты к барабану 23 через ролики 28 пружинами 29. Контактные полукольца 26 и.27 изолированы от барабана 23 диэлектрическими прокладками 30 и 31 и соединены изолированными шинами 32 и 33 с кольцевой контактной дорожкой 34 на внешней поверхности барабана 23. С кольцевой контактной дорожкой 34 соединен скользящий электрический контакт 35, подключенный к выходу источника тока 36. Барабан 23 снабжен шкивом 37 и выполнен из двух половин 38 и 39 (фиг.2) для удобства сборки и обслуживания.

В барабане 1 имеются входное 40 и вы5 ходное 41 отверстия для подачи очищаемого изделия 42. Подвод тока к очищаемому изделию 42 для замыкания цепи и возбуждения на его поверхность искровых разрядов 43 осуществляется через скользящий кон0 такт 44, установленный с возможностью радиального возвратно-поступательного перемещения и соединенный с источником тока 36.

Очистка поверхности длинномерных из15 делий осуществляется в данном устройстве следующим образом.

С входа 40 (фиг.1) на выход 41 подается очищаемое изделие 42, которое перемещается с некоторой скоростью через устройст0 во. Барабаны 1 и 23 устройства вращаются вокруг продольной оси в противоположных направлениях посредством клиноременных передач от привода (не показан). Одновременно на кольцевую контактную дорожку 34

5 через электрический контакт 35 и на изделие 42 через контакт 44 подается напряже- . ние от источника тока 36. За счет смещения продольных осей цилиндрических ступеней 24 и 25 от оси вращения барабанов 1 и 23

0 средства очистки 5-8 одновременно с вращением вокруг очищаемого изделия 42 совершают возвратио-поступательное перемещение в радиальном направлении. Возможность такого перемещения приво5 дит к тому, что в момент касания, например, контакта 17 средства очистки 5 контактного полукольца 26 (фиг.2), которое находится под потенциалом источника тока 36, рабочие торцы режущих элементов 13 начинают

0 удаляться от поверхности изделия 42 и одновременно на них появляется напряжение, изменяющееся по кривой 45 (фиг.6) при дальнейшем вращении средства очистки 5 (фиг.2). Между рабочими торцами режущих

5 элементов 13 и поверхностью изделия 42 возбуждаются искровые разряды 43, которые одновременно воздействуют на поверхность изделия 42 и рабочие торцы режущих элементов 13. Интенсивность искровых раз0 рядов 43 возрастает по мере приближения

контакта 17 к середине контактного пол. укольца 26, где она максимальна, так как

напряжение на режущих элементах 13 в

этот момент также максимально (фиг.6), В

5 это время рабочие торцы режущих элементов 14 плотно прижаты к поверхности изделия 42 с диаметрально противоположной стороны и производят механическую очистку изделия 42, Таким образом, в одно и то же время средство очистки 5 работает в

искрящем режиме, при котором модифицируются поверхностные загрязнения, чем облегчается их механическое удаление, и очищаются рабочие торцы режущих элементов 13, а средство очистки б производит механическую очистку поверхности изделия 42.

В следующем такте вращения барабанов 1 и 23 средства очистки 5 и 6 меняются местами - теперь средство очистки 6 (фиг.З) является искрящим, за счет чего рабочие торцы его режущих элементов 14 очищаются от налипших на них в предыдущем такте работы загрязнений, а средство очистки 5 производит механическую очистку изделия 42, причем очищенные рабочие торцы режущих элементов 13 не являются источником вторичного загрязнения. В следующих тактах вращения барабанов 1 и 23 средства очистки 5 и 6 (фиг.4 и 5) поочередно работают в режиме искрения и механической очистки, что приводит к периодической очистке рабочих торцов режущих элементов 13 и 14 средств очистки 5 и 6 и их равномерному воздействию на поверхность изделия 42. Средства очистки 7 и 8 работают аналогично средствам очистки 5 и 6 со сдвигом по фазе на 180и.

Изобретение обеспечивает повышение качества очистки поверхности цилиндрических токогГроводящих изделий.

Ф о р м у л а и з о б р е т е н и я

Устройство для очистки длинномерных изделий, содержащее барабан с отверстиями для прохода очищаемого изделия, привод вращения барабана и размещенные в барабане в радиальных направлениях по отношению к оси его вращения средства очистки в виде закрепленных в корпусах гибких

режущих элементов одинаковой длины, о т- личающееся тем, что, с целью повышения качества очистки, оно снабжено дополнительным полым приводным барабаном,

источником тока и средствами подвода тока к упомянутым режущим элементам и обрабатываемому изделию, дополнительный барабан смонтирован с охватом первого барабана с возможностью вращения в направлении, противоположном направлению вращения и вокруг оси первого барабана, внутренняя поверхность дополнительного барабана выполнена ступенчатой с цилиндрическими ступенями, а

продольная ось каждой ступени размещена параллельно оси вращения первого барабана и со смещением от этой оси в направлении, противоположном смещению продольной оси смежной ступени, в первом

барабане выполнены сквозные отверстия, корпуса средств очистки выполнены из диэлектрического материала и размещены в сквозных отверстиях, с возможностью возвратно-поступательного перемещения в радиальном относительно барабана направлении, а средства подвода тока выполнены в виде контактных полуколец, размещенных каждое на поверхности одной из ступеней дополнительного барабана противоположно одно другому относительно оси вращения барабана, подпружиненных контактов, установленных в упомянутых корпусах на нерабочих торцах режущих элементов с возможностью скольжения по

контактным полукольцам, а также кольцевой контактной дорожки, размещенной на наружной поверхности дополнительного барабана и электрически связанной с каждым из полуколец и с источником тока.

Фиг.5

f/4f/23A

Фиг.6

/ А /г

| Стенд для испытаний звукопоглощающих и виброизолирующих материалов для покрытия тонкостенных оболочек | 2024 |

|

RU2827682C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-04-30—Публикация

1990-03-11—Подача