Изобретение относится к очистке отходящих газов (ОГ) от вредных органических веществ, а именно предельных и непредельных углеводородов, кислородосодержащих органических веществ и оксида углерода, со- j держащихся в ОГ в виде примесей производства химической, нефтехимической и других отраслей промыщленности, выбросы которых Идентичны по своему качественному составу.

Цель изобретения - повыщение эффек- тивности процесса очистки отходящих газов путем сохранения активности катализатора в условиях его отравления и обеспечение непрерывности процесса в энергосберегающих условиях.

Способ осуществляется следующим образом.

Отходящий газ с продуктами сгорания топлива для его подогрева до первоначальной температуры зажигания катализатора из камеры горения поступает в камеру дожигания через слои катализатора, после контакта с которым выводится в атмосферу через газоход и вытяжную трубу. Температура поддерживается в зависимости от изменения температуры исходной газовой смеси (отходящий газ и продукты сгорания топлива). Это обеспечивается термопарами, регулятором температуры, действием исполнительного механизма и регулирующего клапана расхода сжигаемого топлива для попроведения регенерации еще больще снижает эффективность очистки. В шестом цикле степень очистки при 400°С (I зона) и 270°С (II зона) падает до 95% и энергозатраты снижаются на 10%. Поэтому очистку ОГ рекомендуется проводить без регенерации катализатора до трех включительно условных циклов при содержании кислорода от 8 до 12% в диапазоне температур 320- 400°С ( зона) и 250-270°С (И зона), когда обеспечивается степень очистки не менее 95% при максимальном снижении энергозатрат на 23%.

Пример I. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углероде да 0,4; сероводород 0,3, с температурой 60°С и объемной скоростью 3800 (I зона) и 3300 (I зона) проходят через слой катализатора, условно названного ВПФМ, и через слой катализатора ОАП-64 при 350°С (1 зона) и 250°С (И зона) при содержа- 20 НИИ кислорода в газе 8%. За время цикла степень очистки ОГ 96% со снижением энергозатрат на 19%.

Пример 2. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углерода 0,4; сероводород 0,3, с температурой 60°С и объемной скоростью 3800 (I зона) и 3300 (И зона) проходят через слой катализатора ВПФМ и через слой катализатора ОАП-64 при 370°С (i зона) и 250°С (11 зона) при содержании кислорода 10%.

25

догрева газа. Окислительная среда поддер- зо время третьего цикла степень очистки

ОГ 97% со снижением энергозатрат на 16%. Пример 3. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углерода 0,4; сероводород 0,3, с температурой 60°С и объемной скоростью 3800 (I зона) и 3300 (II зона) проходят через слой катализатора ВПФМ и через слой катализатора ОАП-64 при температуре 390°С (I зона) и 260°С (II зона) при содержании кислорода 12%. За время четвертого цикла степень очистки ОГ 98% со снижением энергозатрат на 13%.

живается в зависимости от изменения процентного содержания кислорода в газовой смеси с помощью центробежного вентилятора аэродинамического подогрева путем подсоса воздуха к циркулируемому отхо- дяп1,ему газу, отбираемому и возвращаемому в зону катализатора. Объем подсасываемого воздуха регулируется по выходным сигналам датчика активности катализатора с помощью вторичного прибора, исполнительных механизмов, регулирующих клапанов и дроссельных заслонок.

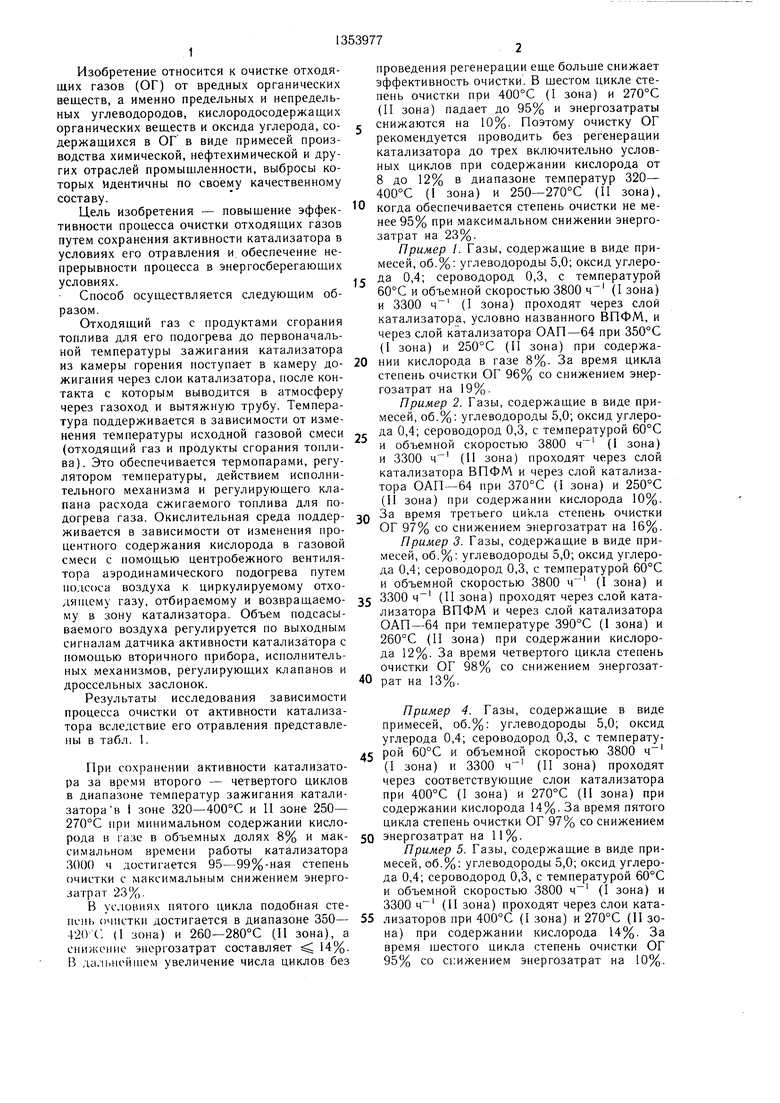

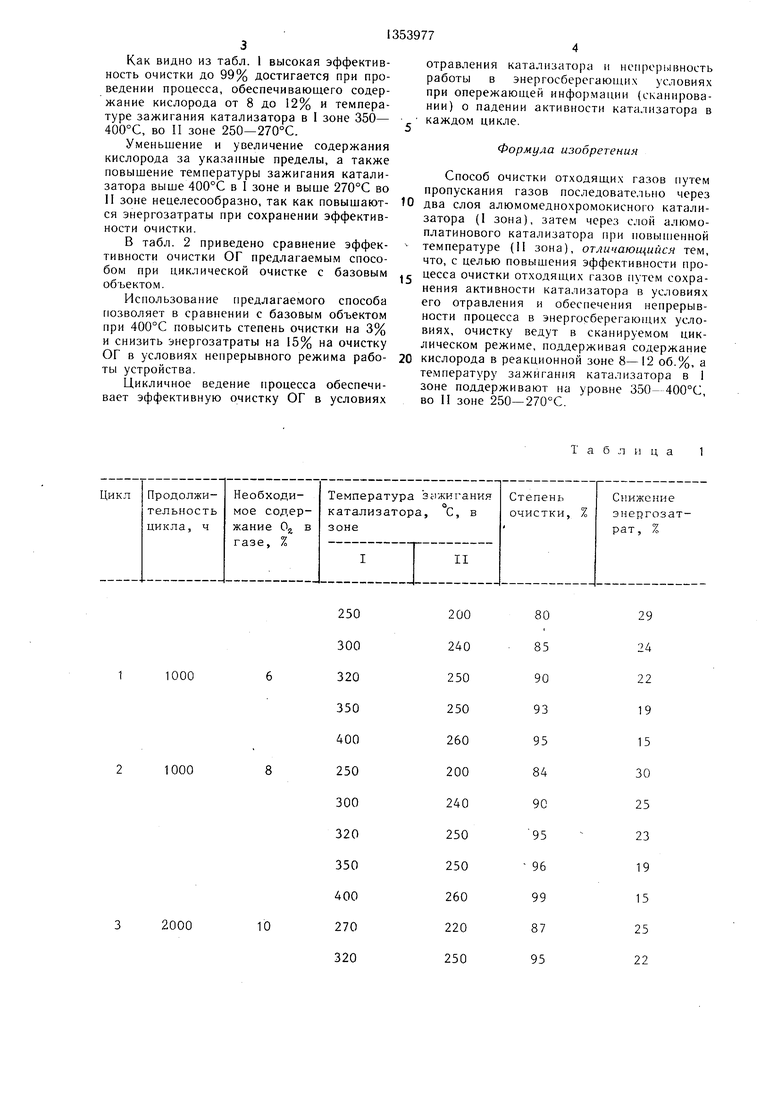

Результаты исследования зависимости процесса очистки от активности катализатора вследствие его отравления представлены в табл. 1.

При сохранении активности катализатора за время второго - четвертого циклов в диапазоне температур зажигания катализатора в 1 зоне 320-400°С и II зоне 250- 270°С при минимальном содержании кисло35

40

Пример 4. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углерода 0,4; сероводород 0,3, с температу- д5 рой 60°С и объемной скоростью 3800 (I зона) и 3300 (II зона) проходят через соответствующие слои катализатора при 400°С (I зона) и 270°С (И зона) при содержании кислорода 14%. За время пятого цикла степень очистки ОГ 97% со снижением

рода в газе в объемных долях 8% и мак- 50 энергозатрат на 11%.

симальном времени работы катализатора 3000 ч достигается 95-99%-ная степень очистки с максимальным снижением энергозатрат 23%.

В ус.ювиях пятого цикла подобная стеПример 5. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углерода 0,4; сероводород 0,3, с температурой 60°С и объемной скоростью 3800 (I зона) и 3300 (И зона) проходят через слои ката- пспь очистки достигается в диапазоне 350- 55 лизаторов при 400°С (I зона) и 270°С (II зо- 4204, (1 зона) и 260-280°С (И зона), ана) при содержании кислорода 14%. За

время шестого цикла степень очистки ОГ 95% со снижением энергозатрат на 10%.

снижение энергозатрат составляет 14%. В да.мьнойшсм увеличение числа циклов без

проведения регенерации еще больще снижает эффективность очистки. В шестом цикле степень очистки при 400°С (I зона) и 270°С (II зона) падает до 95% и энергозатраты снижаются на 10%. Поэтому очистку ОГ рекомендуется проводить без регенерации катализатора до трех включительно условных циклов при содержании кислорода от 8 до 12% в диапазоне температур 320- 400°С ( зона) и 250-270°С (И зона), когда обеспечивается степень очистки не менее 95% при максимальном снижении энергозатрат на 23%.

Пример I. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углерое да 0,4; сероводород 0,3, с температурой 60°С и объемной скоростью 3800 (I зона) и 3300 (I зона) проходят через слой катализатора, условно названного ВПФМ, и через слой катализатора ОАП-64 при 350°С (1 зона) и 250°С (И зона) при содержа- 0 НИИ кислорода в газе 8%. За время цикла степень очистки ОГ 96% со снижением энергозатрат на 19%.

Пример 2. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид углерода 0,4; сероводород 0,3, с температурой 60°С и объемной скоростью 3800 (I зона) и 3300 (И зона) проходят через слой катализатора ВПФМ и через слой катализатора ОАП-64 при 370°С (i зона) и 250°С (11 зона) при содержании кислорода 10%.

5

о время третьего цикла степень очистки

Пример 4. Газы, содержащие в виде примесей, об.%: углеводороды 5,0; оксид глерода 0,4; сероводород 0,3, с температу- рой 60°С и объемной скоростью 3800 (I зона) и 3300 (II зона) проходят через соответствующие слои катализатора при 400°С (I зона) и 270°С (И зона) при содержании кислорода 14%. За время пятого цикла степень очистки ОГ 97% со снижением

энергозатрат на 11%.

Как видно из табл. 1 высокая эффективность очистки до 99% достигается при проведении процесса, обеспечивающего содержание кислорода от 8 до 12% и температуре зажигания катализатора в I зоне 350- 400°С, во II зоне 250-270°С.

Уменьшение и увеличение содержания кислорода за указанные пределы, а также повышение температуры зажигания катализатора выше 400°С в I зоне и выше 270°С во II зоне нецелесообразно, так как повышаются энергозатраты при сохранении эффективности очистки.

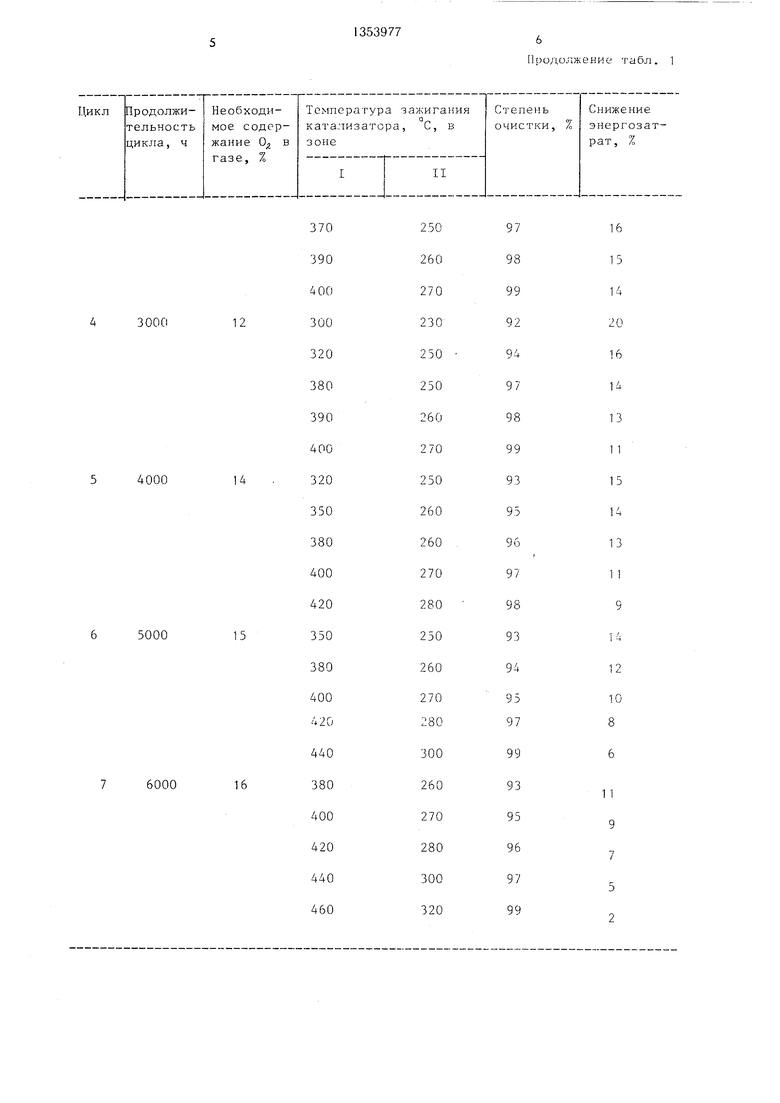

В табл. 2 приведено сравнение эффективности очистки ОГ предлагаемым способом при циклической очистке с базовым объектом.

Использование предлагаемого способа позволяет в сравнении с базовым объектом при 400°С повысить степень очистки на 3% и снизить энергозатраты на 15% на очистку ОГ в условиях непрерывного режима работы устройства.

Цикличное ведение процесса обеспечивает эффективную очистку ОГ в условиях

10

250 300 320 350 400 250 300 320 350 400 270 320

0

0

отравления катализатора и непрерывность работы в энергосберегающих условиях при опережающей информации (сканировании) о падении активности катализатора в каждом цикле.

Формула изобретения

Способ очистки отходящих газов путем пропускания газов последовательно через два слоя алюмомеднохромокисного катализатора (I зона), затем через слой алюмо- платинового катализатора при повышенной температуре (11 зона), отличающийся тем, что, с целью повышения эффективности процесса очистки отходящих газов путем сохранения активности катализатора в условиях его отравления и обеспечения непрерывности процесса в энергосберегаюпщх условиях, очистку ведут в сканируемом циклическом режиме, поддерживая содержание кислорода в реакционной зоне 8-12 об.%, а температуру зажигания катализатора в 1 зоне поддерживают на уровне 350- 400°С, во И зоне 250 270°С.

Т а б л н ц а

80 85 90 93 95 84 90 95 96 99 87 95

29 24 22 19 15 30 25 23 19 15 25 22

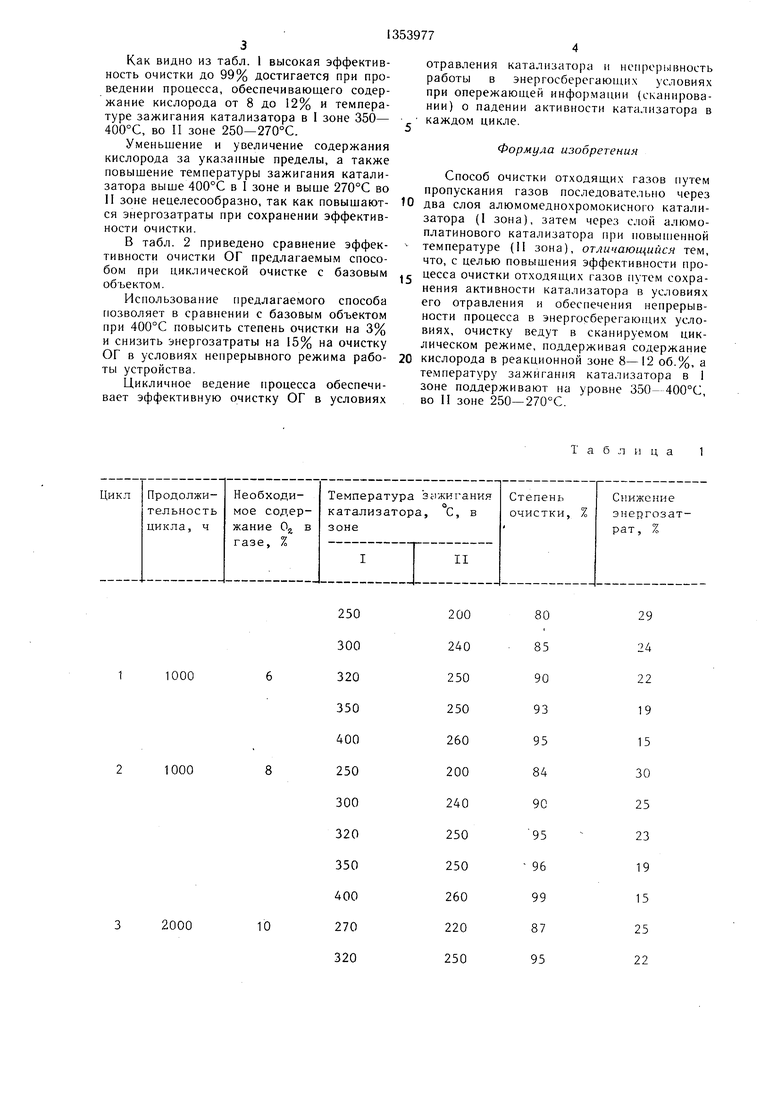

3000

12

4000

5000

15

6000

16

Продолжение табл. 1

15

12 10

1 1 9

92,7 94,8 96,0-97,0

Редактор О. Головач Заказ 5327/33

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

96 97 99

19 16 15

Составитель Т. Лепахина

Техред И. ВересКорректор О. Кравцова

Тираж 495Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ЭЛЕМЕНТАРНОЙ СЕРЫ ИЗ СЕРОВОДОРОДА | 2023 |

|

RU2816123C1 |

| Способ очистки отходящих газов и устройство для осуществления способа | 1983 |

|

SU1114856A1 |

| Способ удаления нежелательных примесей из технологических потоков при производстве сжиженного природного газа | 2023 |

|

RU2820467C1 |

| КАТАЛИЗАТОР И СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ СЕРОВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2414298C2 |

| Способ получения газа, содержащего азот и диоксид углерода | 1989 |

|

SU1721007A1 |

| Способ очистки газа от сероводорода | 1988 |

|

SU1581689A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Способ очистки отдувочных газов скважин от сероводорода | 1988 |

|

SU1608109A1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОКИПЯЩИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ | 2019 |

|

RU2699020C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

Изобретение относится к очистке отходящих газов (ОГ) от вредных органических веществ - оксида углерода и сероводорода. Цель изобретения - повышение эффективности процесса очистки ОГ путем сохранения активности катализатора в условиях его отравления и обеспечение непрерывности процесса в энергосберегающих условиях. ОГ из камеры горения поступает в камеру дожигания через слои катализатора. При этом температура зажигания катализатора поддерживается в зависимости от изменения температуры исходной газовой смеси: в I зоне 350-400°С, во II зоне 250-270°С. Окислительная среда поддерживается в зависимости от изменения процентного содержания кислорода в газовой смеси путем подсоса воздуха к циркулируемому ОГ в количестве 8-12% об.%. При сохранении активности катализатора во время второго, третьего и четвертого циклов достигается 95-99%-ная степень очистки с максимальным снижением энергозатрат 23%. 2 табл. S (Л оо СП СО со

| Способ очистки отходящих газов и устройство для осуществления способа | 1983 |

|

SU1114856A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-23—Публикация

1986-06-06—Подача