щения ножа 22. Передача усилия от привода осуществляется рычагами 24 с осями 25 и ограничителя 26. Большие плечи рычагов 24 цапфами 27 взаи1

Изобретение относится к электротехнике и может быть использовано в качестве технологического оборудования при производстве жгутов кабелей.

Целью изобретения является повышение надежности.

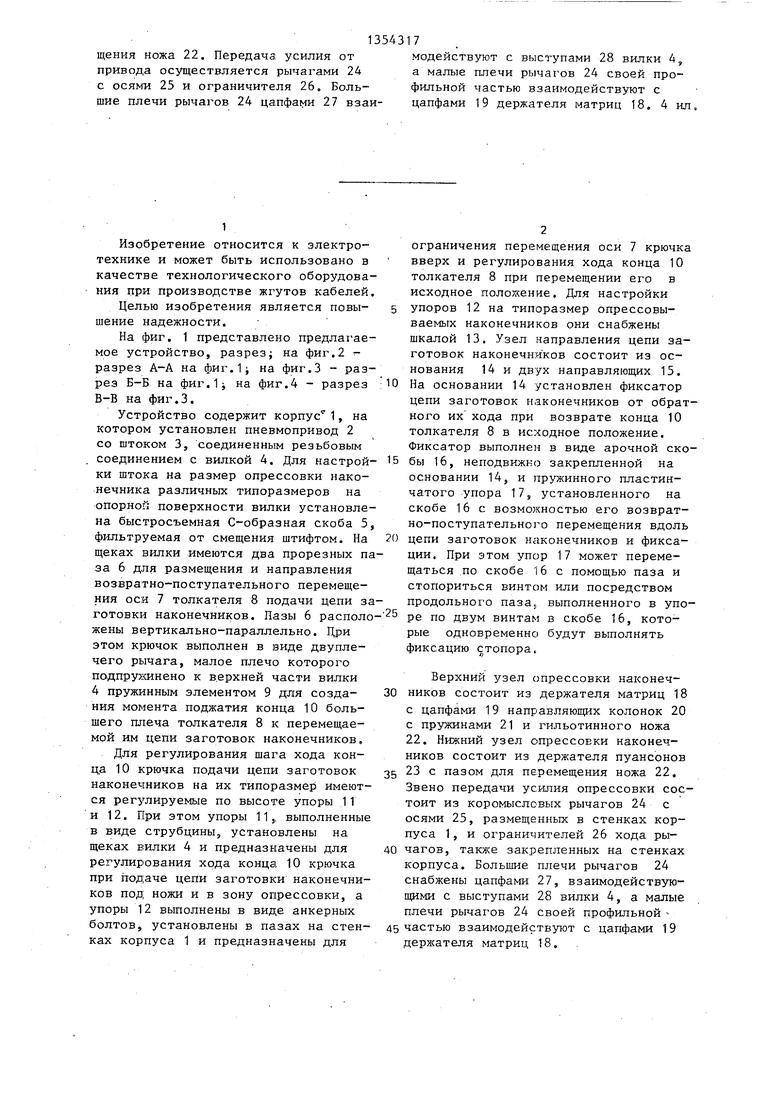

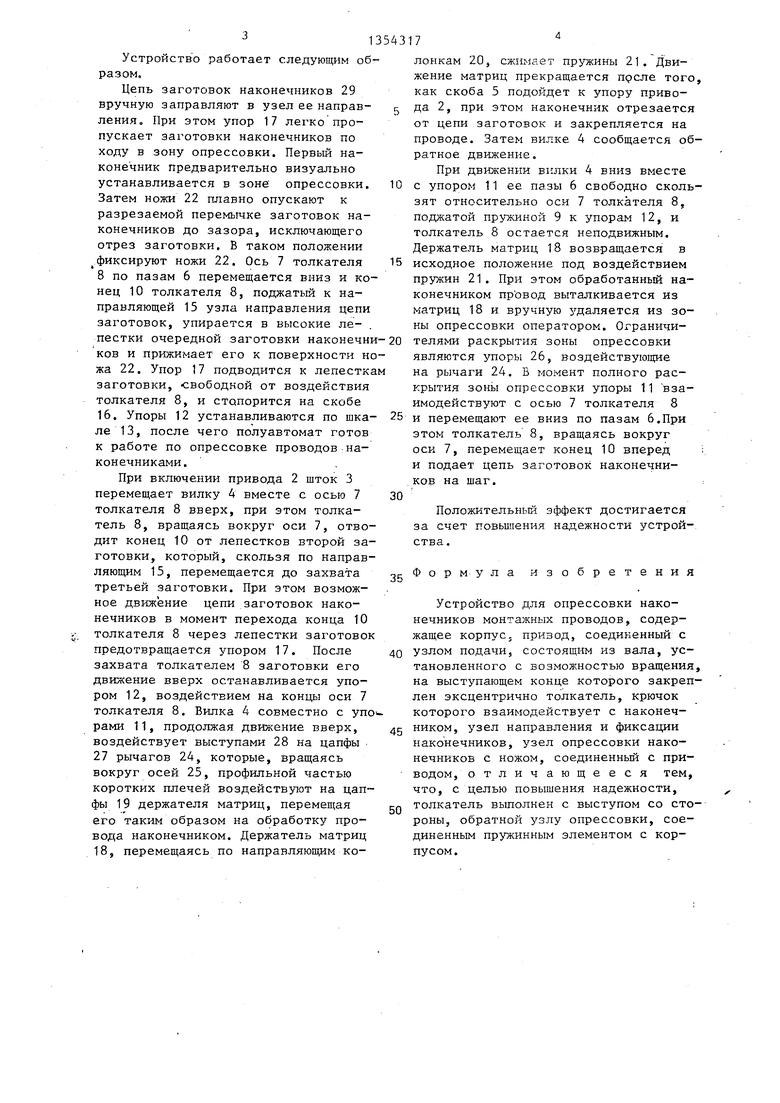

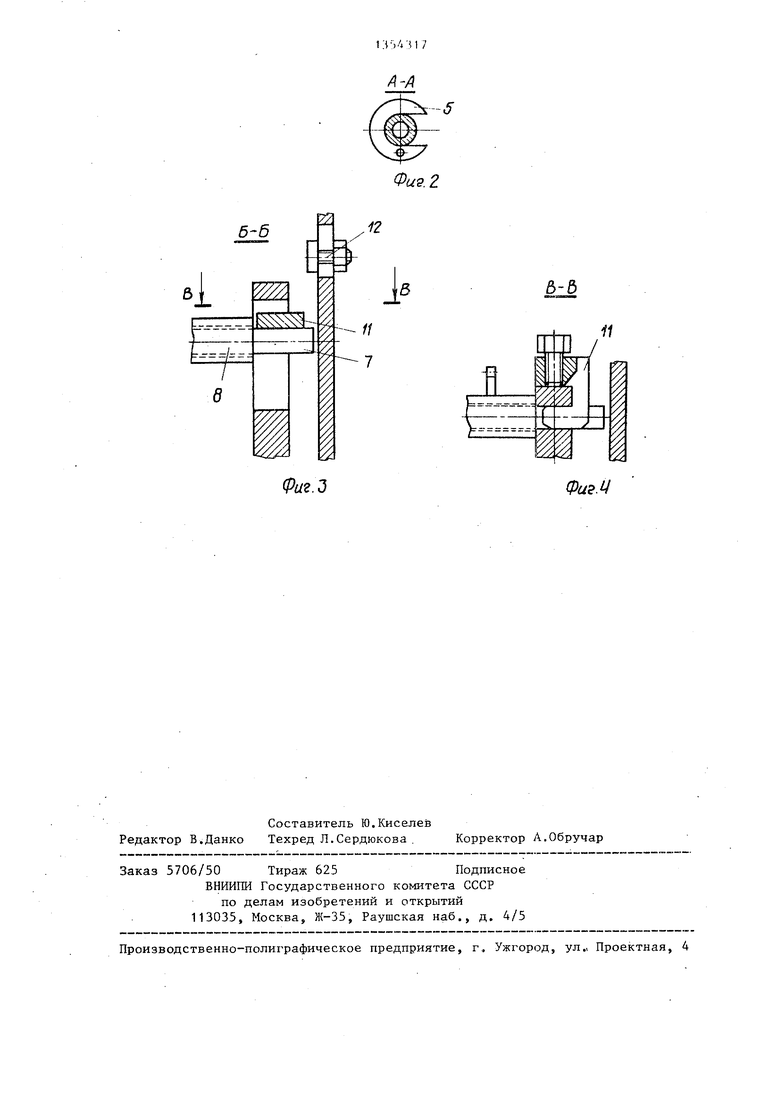

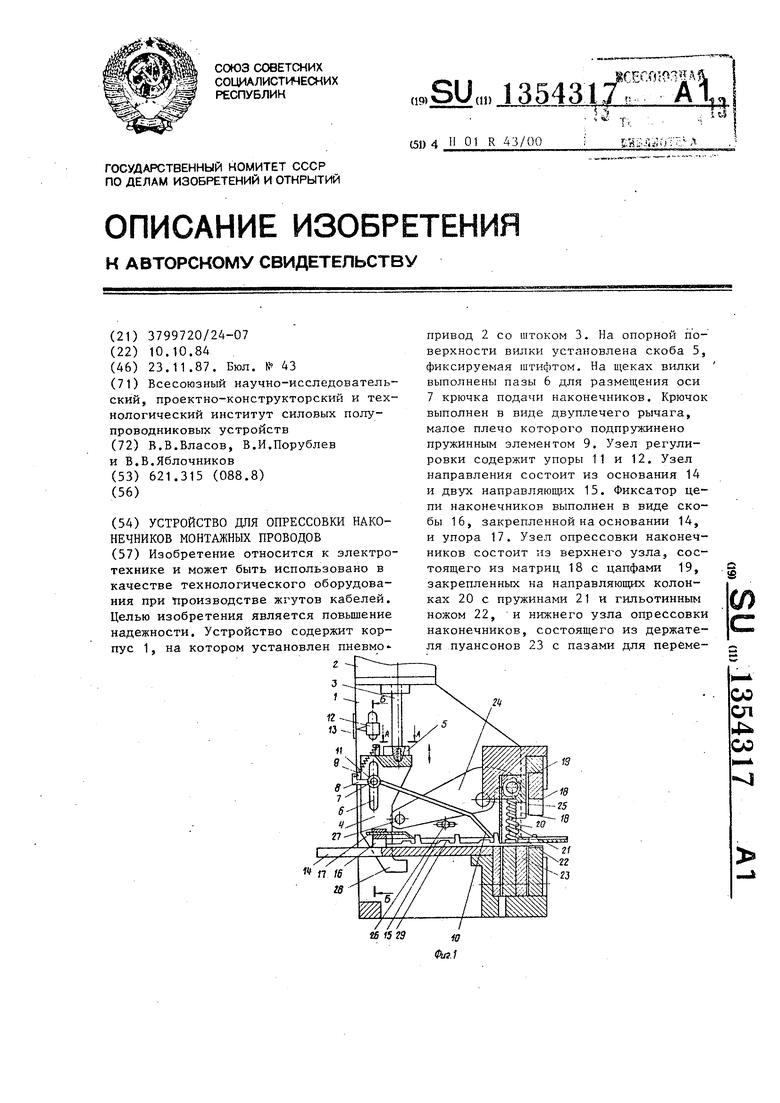

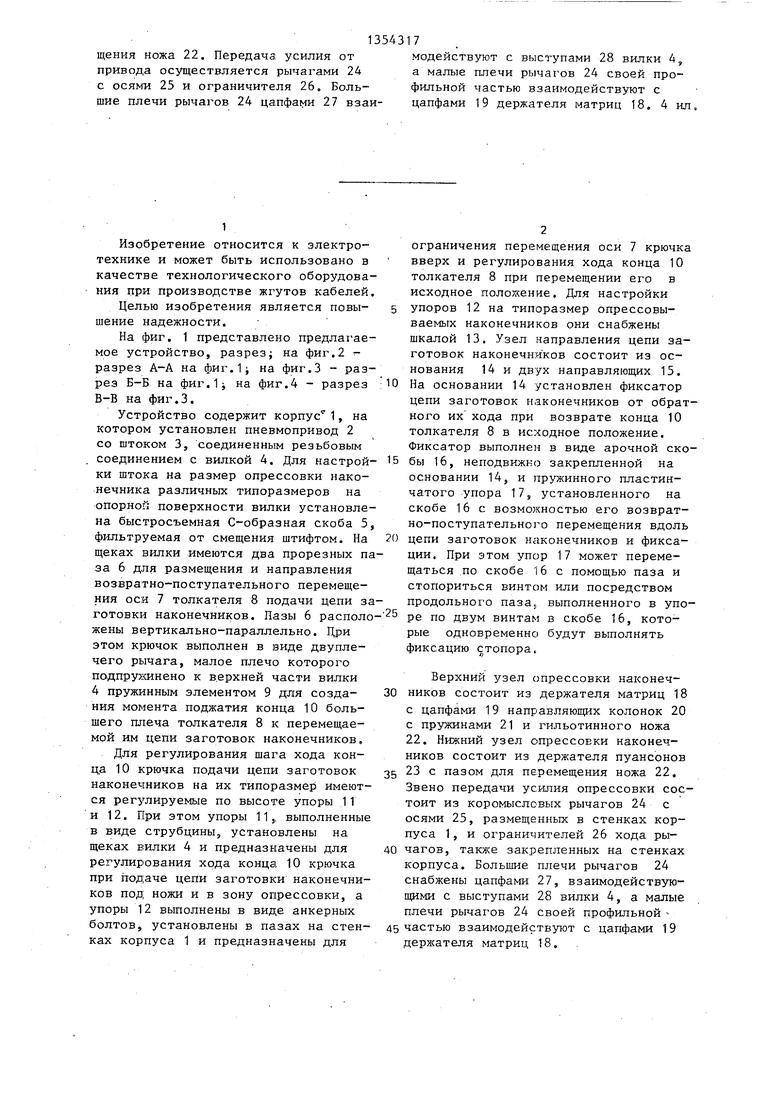

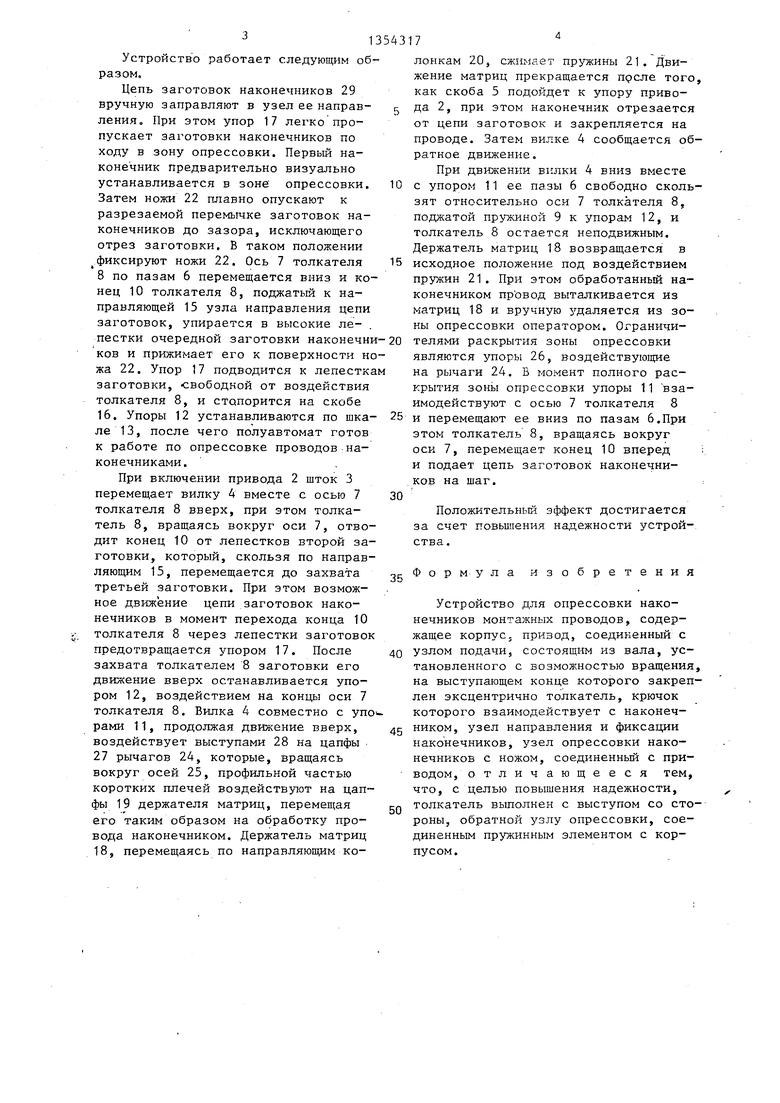

На фиг. 1 представлено предлагаемое устройство, разрез; на фиг.2 разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1 на фиг.4 - разрез В-В на фиг.З.

Устройство содержит корпус 1, на котором установлен пневмопривод 2 со штоком 3, соединенным резьбовым соединением с вилкой 4. Для настройки штока на размер опрессовки наконечника различных типоразмеров на опорной поверхности вилки установлена быстросъемная С-образная скоба 5 фильтруемая от смещения штифтом. На щеках вилки имеются два прорезных паза 6 для размещения и направления возвратно-поступательного перемещения оси 7 толкателя 8 подачи цепи заготовки наконечников. Пазы 6 расположены вертикально-параллельно. Дри этом крючок выполнен в виде двуплечего рычага, малое плечо которого подпру :шнено к верхней части вилки 4 пружинным элементом 9 для создания момента поджатия конца 10 большего плеча толкателя 8 к перемещаемой им цепи заготовок наконечников.

Для регулирования шага хода конца 10 крючка подачи цепи заготовок наконечников на их типоразмер имеются регулируемые по высоте упоры 11 и 12. При этом упоры 11J, выполненные в виде струбцины, установлены на щеках вилки 4 и предназначены для регулирования хода конца 10 крючка при подаче цепи заготовки наконечников под ножи и в зону опрессовки, а упоры 12 выполнены в виде анкерных болтов 5 установлены в пазах на стенках корпуса 1 и предназначены для

модействуют с выступами 28 вилки 4, а малые п.печи рычагов 24 своей профильной частью взаимодействуют с цапфами 19 держателя матриц 18. 4 ил.

ограничения перемещения оси 7 крючка вверх и регулирования хода конца 10 толкателя 8 при перемещении его в исходное положение. Для настройки

5 упоров 12 на типоразмер опрессовы- ваемых наконечников они снабжены шкалой 13. Узел направления цепи заготовок наконечников состоит из основания 14 и двух направляющих 15.

На основании 14 установлен фиксатор цепи заготовок наконечников от обратного их хода при возврате конца 10 толкателя 8 в исходное положение. Фиксатор выполнен в виде арочной ско5 бы 16, неподвижно закрепленной на основании 14, и пружинного пластинчатого упора 17, установленного на скобе 16 с возможностью его возвратно-поступательного перемещения вдоль

0 цепи заготовок наконечников и фиксации. При этом упор 17 может перемещаться по скобе 16 с помощью паза и стопориться винтом или посредством продольного паза, выполненного в упо- 5 ре по двум винтам в скобе 16, которые одновременно будут выполнять фиксацию стопора.

Верхний узел опрессовки наконеч- 0 НИКОВ состоит из держателя матриц 18 с цапфами 19 направляющих колонок 20 с пружинами 21 и гильотинного ножа 22. Нижний узел опрессовки наконечников состоит из держателя пуансонов 5 23 с пазом для перемещения ножа 22. Звено передачи усилия опрессовки состоит из коромысловых рычагов 24 с осями 25, размещенных в стенках корпуса 1, и ограничителей 26 хода ры- 0 чагов, также закрепленных на стенках корпуса. Большие плечи рычагов 24 снабжены цапфами 27, взаимодействую- ш;ими с выступами 28 вилки 4, а малые плечи рычагов 24 своей профильной - 45 частью взаимодействуют с цапфами 19 держателя матриц 18.

31

Устройство работает следующим образом.

Цепь заготовок наконечников 29 вручную заправляют в узел ее направ- ления. При этом упор 17 легко пропускает заготовки наконечников по ходу в зону опрессовки. Первый наконечник предварительно визуально устанавливается в зоне опрессовки. Затем ножи 22 плавно опускают к разрезаемой перемычке заготовок наконечников до зазора, исключающего отрез заготовки. В таком положении фиксируют ножи 22. Ось 7 толкателя 8 по пазам 6 перемещается вниз и конец 10 толкателя 8, поджатый к направляющей 15 узла направления цепи заготовок, упирается в высокие лепестки очередной заготовки наконечни ков и прижимает его к поверхности ножа 22. Упор 17 подводится к лепестка заготовки, -свободной от воздействия толкателя 8, и стопорится на скобе 16. Упоры 12 устанавливаются по шка- ле 13, после чего полуавтомат готов к работе по опрессовке проводов:наконечниками.

При включении привода 2 шток 3 перемещает вилку 4 вместе с осью 7 толкателя 8 вверх, при этом толкатель 8, вращаясь вокруг оси 7, отводит конец 10 от лепестков второй заготовки, который, скользя по направляющим 15, перемещается до захвата третьей заготовки. При этом возможное движение цепи заготовок наконечников в момент перехода конца 10 толкателя 8 через лепестки заготовок предотвращается упором 17. После захвата толкателем 8 заготовки его движение вверх останавливается упором 12, воздействием на концы оси 7 толкателя 8. Вилка 4 совместно с упо рами 11, продолжая движение вверх, воздействует выступами 28 на цапфы 27 рычагов 24, которые, вращаясь вокруг осей 25, профильной частью коротких плечей воздействуют на цапфы 19 держателя матриц, перемещая его таким образом на обработку провода наконечником. Держатель матриц 18, перемещаясь по направляющим ко17

лонкам 20, сжимает пружины 21. Движение матриц прекращается прсле того как скоба 5 подойдет к упору привода 2, при этом наконечник отрезается от цепи заготовок и закрепляется на проводе. Затем вилке 4 сообщается обратное движение.

При движении вилки 4 вниз вместе с упором 11 ее пазы 6 свободно скользят относительно оси 7 толкателя 8, поджатой пружиной 9 к упорам 12, и толкатель 8 остается неподвижным. Держатель матриц 18 возвращается в исходное положение под воздействием пружин 21. При этом обработанный наконечником прЬвод выталкивается из матриц 18 и вручную удаляется из зоны опрессовки оператором. Ограничителями раскрытия зоны опрессовки являются упорь 26, воздействующие на рычаги 24. В момент полного раскрытия зоны опрессовки упоры 11 взаимодействуют с осью 7 толкателя 8 и перемещают ее вниз по пазам 6.При этом толкатель 8, вращаясь вокруг оси 7, перемещает конец 10 вперед и подает цепь заготовок наконечников на шаг.

Положительный эффект достигается за счет повьшгения надежности устройства.

Формула изобретения

Устройство для опрессовки наконечников монтажных проводов, содержащее корпус, привод, соединенный с узлом подачи, состоящим из вала, установленного с возмолсностью вращения на выступающем конце которого закреплен эксцентрично толкатель, крючок которого взаимодействует с наконечником, узел направления и фиксации наконечников, узел опрессовки наконечников с ножом, соединенньш с приводом, отличающееся тем, что, с целью повышения надежности, толкатель выполнен с выступом со стороны, обратной узлу опрессовки, соединенным пружинным элементом с корпусом.

Фи9.2

&-д

11

7

(ри.3

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной пневмопресс для опрессовки наконечников монтажных проводов | 1986 |

|

SU1356086A1 |

| ПИСТОЛЕТ С БОКОВЫМ СПУСКОМ С БОЕВОГО ВЗВОДА | 1998 |

|

RU2149334C1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С ИНДИКАТОРОМ КОНЦА ТАКТА | 2016 |

|

RU2756424C2 |

| Автомат для обработки электромонтажных проводов | 1977 |

|

SU936784A1 |

| СТРЕЛКОВОЕ МНОГОЗАРЯДНОЕ ОРУЖИЕ | 1993 |

|

RU2086887C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Пиротехнические ножницы | 2023 |

|

RU2833324C2 |

| Устройство для загрузки заготовок | 1986 |

|

SU1428522A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С ФИКСИРОВАННЫМ ОПОРНЫМ ШТИФТОМ БРАНШИ | 2016 |

|

RU2733479C2 |

Изобретение относится к электротехнике и может быть использовано в качестве технологического оборудования при тгроизводстве жгутов кабелей. Целью изобретения является повышение надежности. Устройство содержит корпус 1, на котором установлен пневмо2 привод 2 со штоком 3. На опорной поверхности вилки установлена скоба 5, фиксируемая штифтом. На щеках вилки выполнены пазы 6 для размещения оси 7 крючка подачи наконечников. Крючок выполнен в виде двуплечего рычага, малое плечо которого подпружинено пружинным элементом 9. Узел регулировки содержит упоры 11 и 12. Узел направления состоит из основания 14 и двух направляющих 15. Фиксатор цепи наконечников выполнен в виде скобы 16, закрепленной на основании 14, и упора 17. Узел опрессовки наконечников состоит из верхнего узла, состоящего из матриц 18 с цапфами 19, закрепленных на направляющих колонках 20 с пружинами 21 и гильотинным ножом 22, и нижнего узла опрессовки наконечников, состоящего из держателя пуансонов 23 с пазами для переме 21 СО ел 4 СО 13

Авторы

Даты

1987-11-23—Публикация

1984-10-10—Подача