Изобретение относится к электронной технике, в частности к сильноточным катодам с размером эмиссионной поверхности 0,01-0,5 мм2 и плотностью тока 20-250 А/см2.

Целью изобретения является повышение долговечности катода при высоких плотностях отбираемого тока.

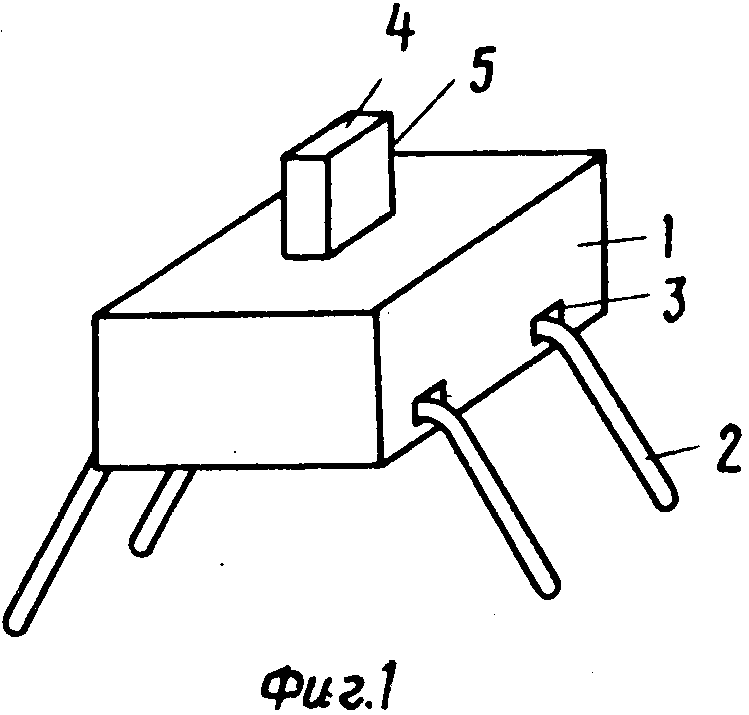

На фиг.1 и 2 - показаны предлагаемые конструкции узла.

Узел содержит катодное тело 1, проволоки 2 подогревателя, пазы 3. Грань 4 является эмиссионной поверхностью катода. Катодное тело 1 выполнено в виде параллелепипеда с выступом 5, который также имеет форму параллелепипеда.

Сущность изобретения состоит в том, что в катодном узле, состоящем из катодного тела на основе сплава металлов редкоземельного, тугоплавкого и металла платиновой группы и подогревателя, закрепленного в пазах катодного тела, тело катода имеет форму объемной фигуры с выступом, выполненной из сплава как одно целое, при этом его размеры связаны между собой соотношениями

0,1<  < 0,5; (1)

< 0,5; (1)

a≅ H<  , где а - основание катодного тела, м;

, где а - основание катодного тела, м;

h - высота выступа, см;

Н - высота катодного тела, см;

D - коэффициент диффузии атомов редкоземельного металла в сплаве, см2.с-1;

С - концентрация редкоземельного металла в сплаве, см-3;

V - скорость испарения редкоземельного металла из сплава, см-2с-1.

В процессе разработки катода для коротковолновых приборов СВЧ было установлено, что верхняя граница применения металлосплавных катодов в таком конструктивном варианте 40 А/см2, а размер не менее 0,3 мм. Попытки уменьшить размер и увеличить плотность тока не были успешными: долговечность резко падала (100-300 ч).

Результаты исследований привели к выводу, что причиной снижения долговечности катодов малого размера является малый запас активного вещества в малом объеме, ускоренная потеря его в результате взаимодействия между материалом катода и держателем-подогревателем, утечка атомов активного материала на подогреватель.

Также было установлено, что при работе миниатюрных катодов их долговечность определяется не скоростью испарения активного материала сплава, а временем, за которое материал подогревателя продиффундирует в заметном количестве через всю толщу катода. Диффундируя в сплав вольфрам, рений, тантал из подогревателя, повышают химический потенциал активного материала сплава и увеличивает скорость испарения его из катода. Протяженность диффузионной зоны для рассматриваемых материалов составляет величину порядка 0,1-0,2 мм. Именно поэтому эффект взаимодействия резко сказывается только на катодах размером 0,1-0,3 мм. Понизить разрушительное действие диффузии заменой материала подогревателя не представляется возможным, так как все известные тугоплавкие материалы взаимодействуют с катодным материалом сходным образом.

В процессе исследований было установлено, что увеличение запаса активного вещества катода путем увеличения объема катодного тела может приводить к повышению долговечности только в том случае, когда толщина катода меньше толщины рабочей зоны катода, обеднение которой приводит к снижению скорости испарения до значения, соответствующего предельно допустимому ухудшению эмиссии катода.

Связь размеров катодного тела с параметрами материала следует из приведенных ниже соображений. Как показали проведенные исследования, при конструировании катодного узла с целью недопущения заметного ухудшения его тепловых свойств, а также удовлетворения конкретных технических требований необходимо учитывать, что его долговечность, скорость испарения и диффузионные свойства материала связаны соотношением

τ= 1+

1+

при Н < Hp, где τ - долговечность катода, ч;

при Н < Hp, где τ - долговечность катода, ч;

τm - время полного израсходования редкоземельного металла во всем объеме, ч;

Н - высота катода, см;

D - коэффициент диффузии атомов редкоземельного металла в сплаве, см2.с-1;

Vн - начальная скорость испарения, см.2,с-1;

Нр - толщина рабочей зоны катода, см; обеднение которой приводит к снижению скорости испарения о предельно допустимой;

C - концентрация редкоземельного металла в сплаве.

Подогреватель катода при этом следует вваривать в нижнюю часть основания с целью снижения диффузионного потока материала подогревателя в объем катода.

Проведенные расчеты и эксперименты показали, что линейный размер предлагаемой конструкции не должен превышать 1-1,2 мм, Обоснование предельных значений отношения  следует из экспериментальных данных, приведенных в таблице.

следует из экспериментальных данных, приведенных в таблице.

В таблице приводятся также сравнительные характеристики катодов известной и предлагаемой конструкций с одинаковым размером эмиттирующей поверхности.

Как видно из таблицы (примеры 1-3), выигрыш в долговечности (τ) при использовании катодов предлагаемой конструкции намного превышает ухудшение тепловых параметров (Р, Вт), причем большая долговечность получается у катодов, у которых создан больший запас активного вещества за счет большего размера катодного тела. Как видно из таблицы (примеры 4 и 5), предлагаемая конструкция дает выигрыш в долговечности и в тех случаях, когда по техническим причинам катодное тело нельзя увеличить.

Предлагаемые конструкции опробованы в макетах и показали, что возможно получить токоотбор с катодов до 150 А/см2 при долговечности не менее 500 ч, что не удавалось сделать на известной конструкции.

Недостатком предлагаемого катода является несколько больший расход дpагоценного металла на один катод. Однако этот недостаток может компенсироваться увеличением долговечности приборов и снижением общего количества приборов и катодов.

МЕТАЛЛОСПЛАВНОЙ КАТОДНЫЙ УЗЕЛ для электронных приборов, состоящий из катодного тела, изготовленного из сплава редкоземельного, тугоплавкого металла и металла платиновой группы, и подогревателя, закрепленного в пазах катодного тела, отличающийся тем, что, с целью повышения долговечности катода при высоких плотностях тока эмиссии, тело катода имеет выступ, торцовая поверхность которого является эмиссионной, при этом размеры катодного тела связаны выражениями

0.1<  < 0.5 ;;

< 0.5 ;;

a≅ H<  ,,

,,

где a - сторона основания катодного тела, см;

h - высота выступа, см;

H - высота катодного тела, см;

D - коэффициент диффузии атомов редкоземельного металла в сплаве, см-2· с-1;

C - концентрация редкоземельного элемента в сплаве, см-3;

V - скорость испарения редкоземельного элемента из сплава, см-2 · с-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2011 |

|

RU2528982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННОГО МЕТАЛЛОСПЛАВНОГО ПАЛЛАДИЙ-БАРИЕВОГО КАТОДА | 2016 |

|

RU2627707C1 |

| МЕТАЛЛОСПЛАВНОЙ КАТОД И СПОСОБ ЕГО ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2041529C1 |

| МЕТАЛЛОСПЛАВНОЙ КАТОД | 2002 |

|

RU2231855C1 |

| Способ изготовления термоэлектронного катода | 1983 |

|

SU1091246A1 |

| Способ изготовления термоэлектронных эмиттеров | 1982 |

|

SU1056304A1 |

| Автоэмиссионный катод | 1968 |

|

SU293514A1 |

| МАГНЕТРОН С ЗАПУСКАЮЩИМИ АВТОЭЛЕКТРОННЫМИ ЭМИТТЕРАМИ НА КОНЦЕВЫХ ЭКРАНАХ КАТОДНЫХ УЗЛОВ | 2013 |

|

RU2538780C1 |

| Материал для металлокерамического катода | 1974 |

|

SU620229A3 |

Изобретение относится к электронной технике, в частности к сильноточным катодам с размером эмиссионной поверхности 0.01-0.5 мм2 и плотностью тока 20-250 А/см2 . Металлосплавной катодный узел имеет тело 1 катода, проволоки 2 подогревателя, пазы 3. Грань 4 выступа 5 является эмиссионной поверхностью катода. Изобретение повышает долговечность катода при высоких плотностях отбираемого тока. 1 табл., 2 ил.

МЕТАЛЛОСПЛАВНОЙ КАТОДНЫЙ УЗЕЛ для электронных приборов, состоящий из катодного тела, изготовленного из сплава редкоземельного, тугоплавкого металла и металла платиновой группы, и подогревателя, закрепленного в пазах катодного тела, отличающийся тем, что, с целью повышения долговечности катода при высоких плотностях тока эмиссии, тело катода имеет выступ, торцовая поверхность которого является эмиссионной, при этом размеры катодного тела связаны выражениями

0.1<  < 0.5 ;;

< 0.5 ;;

a≅ H<  ,,

,,

где a - сторона основания катодного тела, см;

h - высота выступа, см;

H - высота катодного тела, см;

D - коэффициент диффузии атомов редкоземельного металла в сплаве, см-2 · с-1;

C - концентрация редкоземельного элемента в сплаве, см-3;

V - скорость испарения редкоземельного элемента из сплава, см-2 · с-1.

| Патент США N 4137476, кл | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1994-07-15—Публикация

1986-03-04—Подача