Изобретение относится к робототехнике и может быть использовано в машиностроении для автоматизации сборки.

Цель изобретения - упрощение конструкции и повышение точности позиционирования.

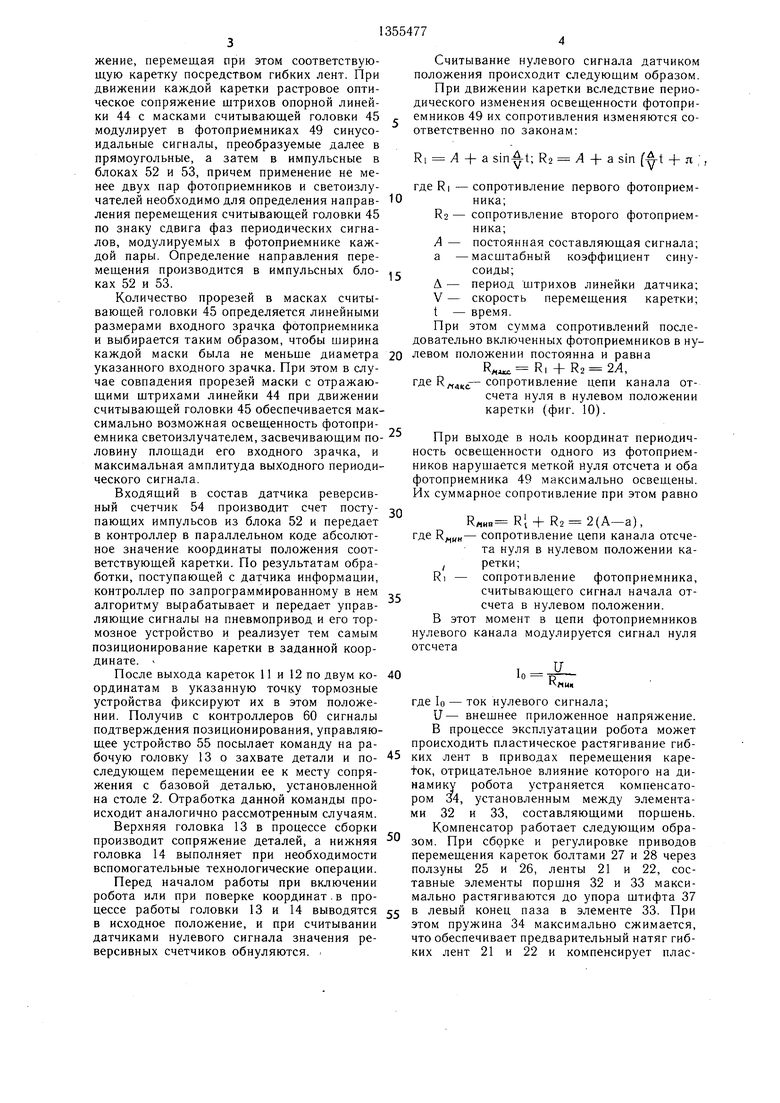

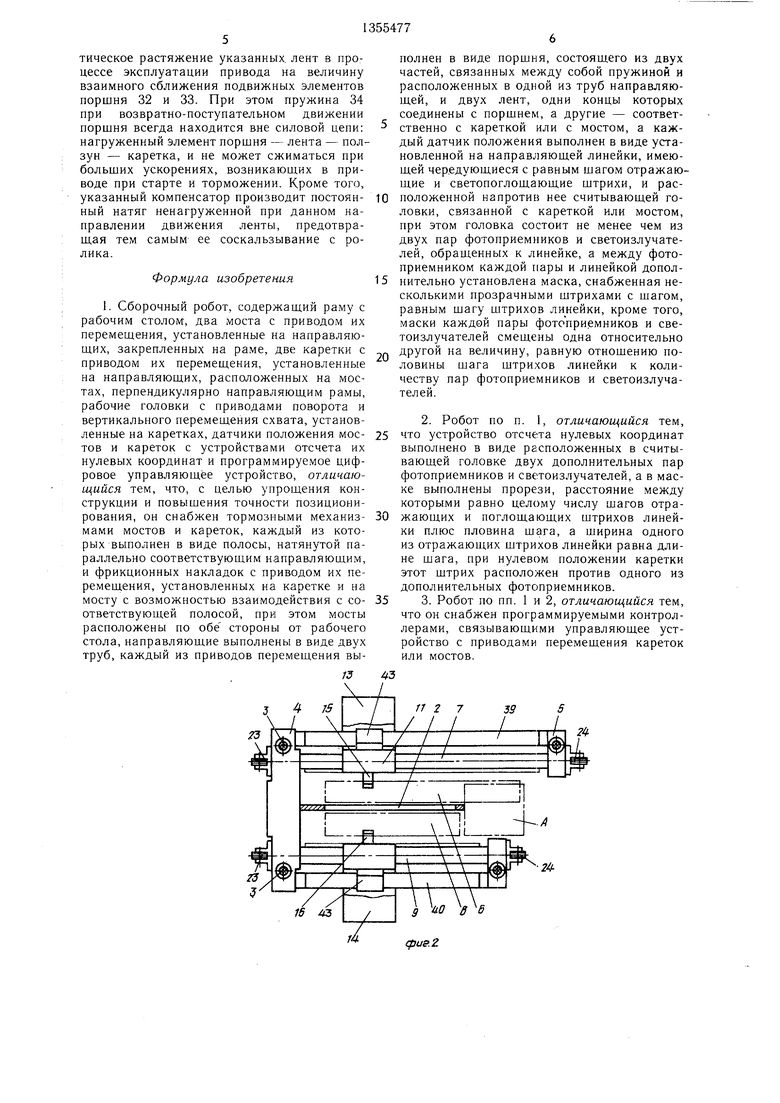

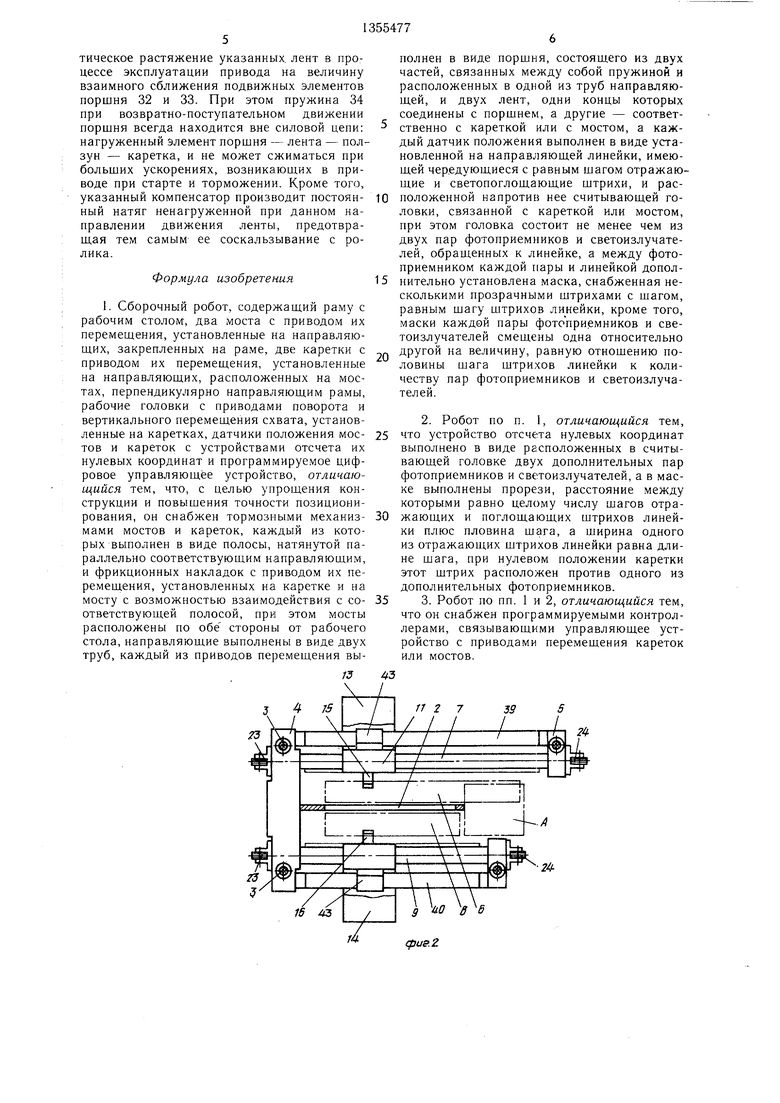

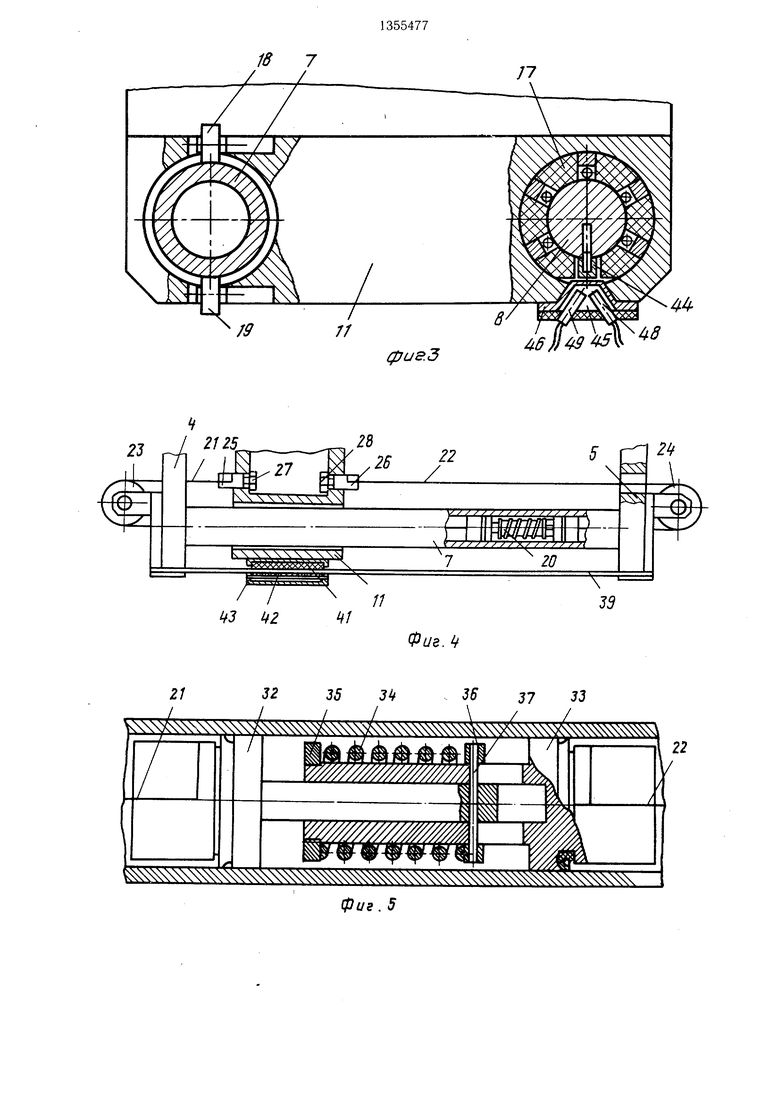

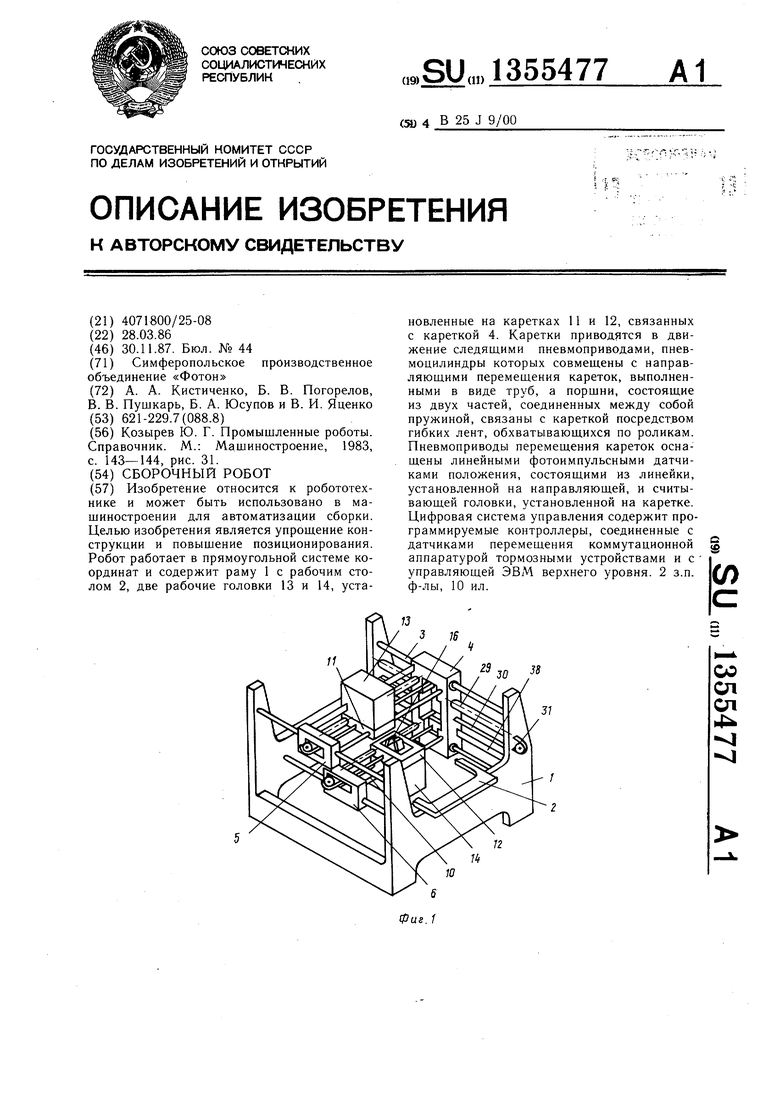

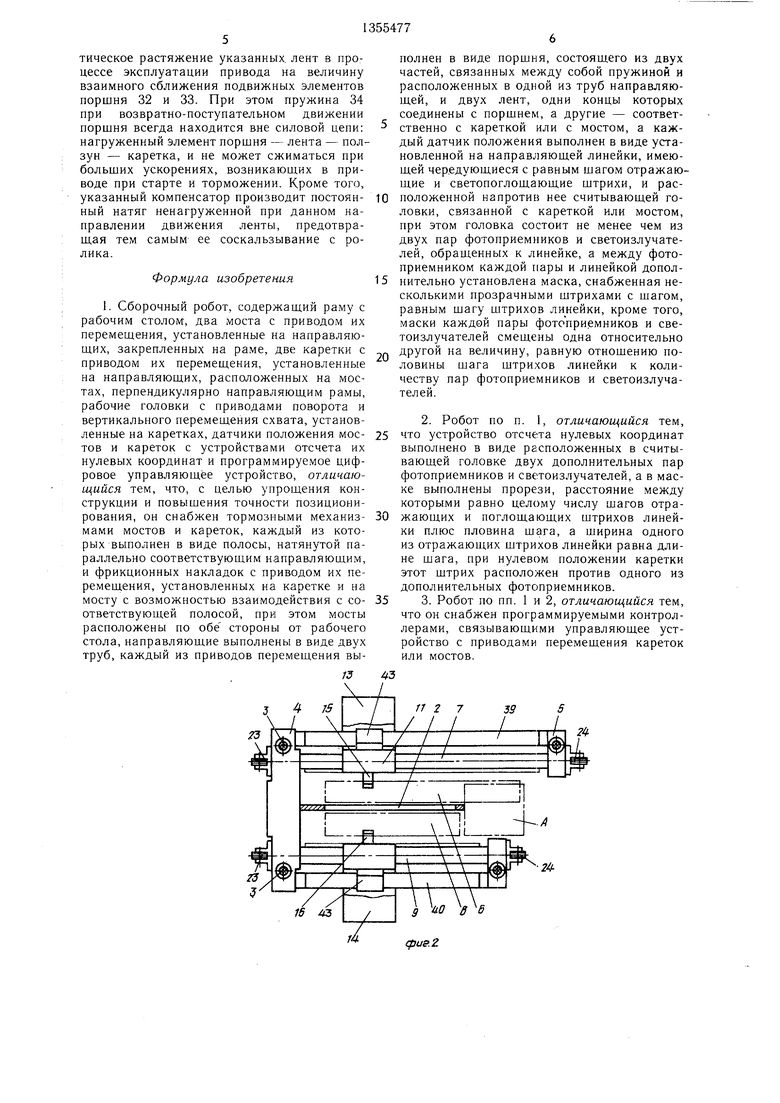

На фиг. 1 представлен сборочный робот, общий вид; на фиг. 2 - верхний и нижний мосты; на фиг. 3 - каретка с парой направляющих, вид спереди; на фиг. 4 -

вижна и имеет пневматический мембранный привод перемещения.

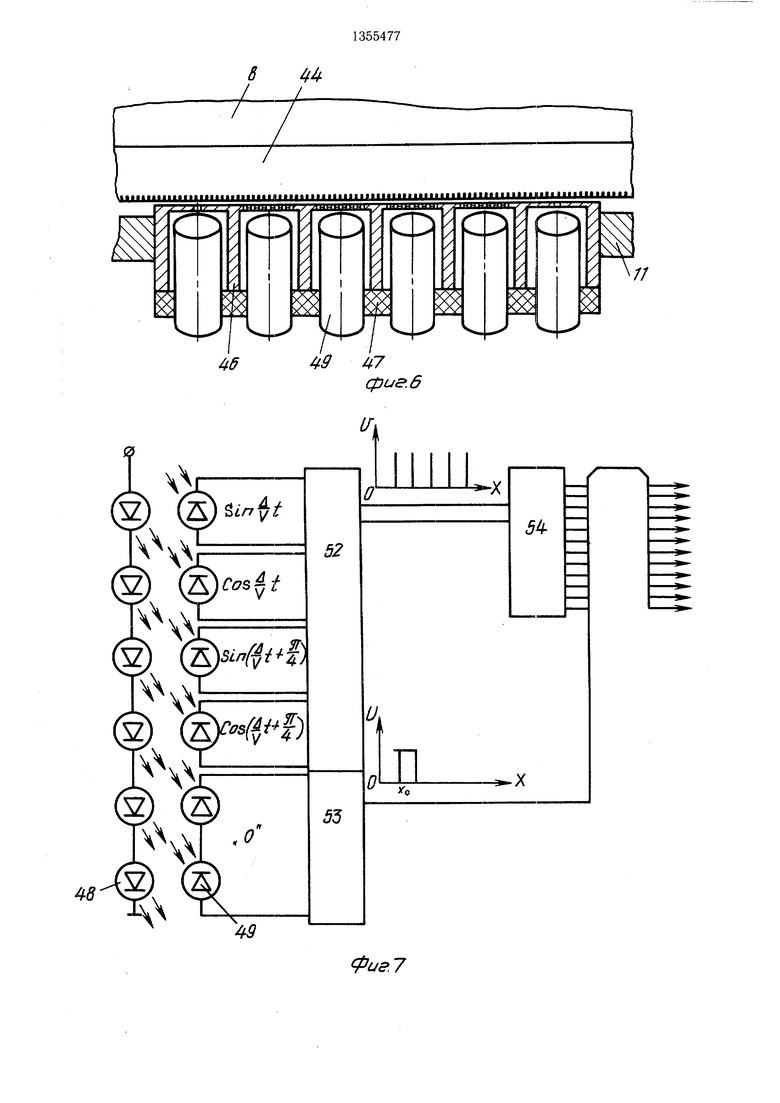

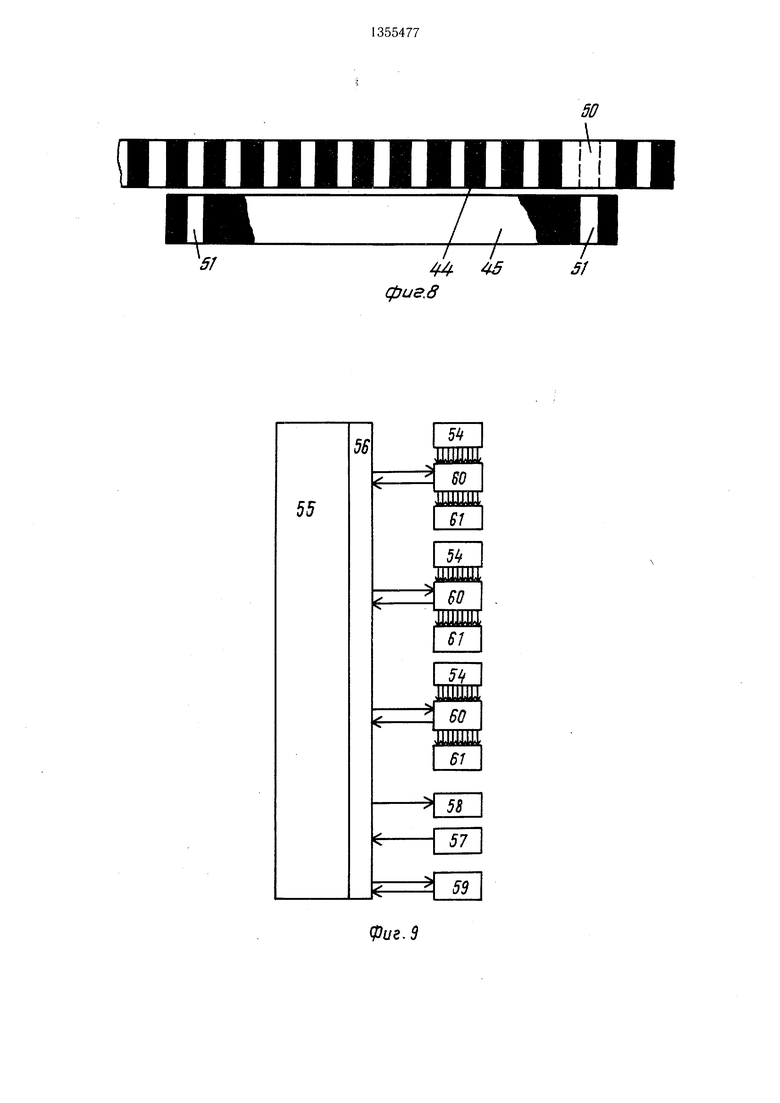

Датчик положения каждой каретки состоит из линейки 44, установленной на одной из каждой пары направляющих перемещения кареток, и считывающей головки 45, закрепленной на каждой каретке напротив опорной линейки. Считывающая головка 45 состоит из корпуса с маской 46 и планки 47 крепления, на которой установлены светоизпривод перемещения каретки, общий вид; на Ю лучатели 48 и фотоприемники 49. Метка отфиг. 5 - норщень; на фиг. 6 - датчик положения; на фиг. 7 - блок-схема датчика положения; на фиг. 8 - схема расположения метки отсчета нуля положения каретки; на фиг. 9 - блок-схема системы управления сборочного робота; на фиг. 10 - графики формирования сигнала отсчета нуля.

Сборочный робот содержит раму 1 с установленными на ней рабочим столом 2 и насчета нулевого положения датчика выполнена в виде отражающего штриха 50, имеющего ширину шага у одного из концов опор- рой линейки, так, что в нулевом положе- г НИИ каретки указанная метка расположена напротив одной из двух прорезей 51 маски. Датчик положения содержит также устройства формирования сигналов -с блоком 52 определения направления движения блок 53 (устройство) формирования сигнаправляющими 3, по которым перемещаются 20 ла нуля отсчета и реверсивный счетчик 54,

соединенный с управляющим устройством 55.

мосты, включающие каретку 4 и кронштейны 5 и 6. На каретке 4 и кронштейнах 5 и 6 перпендикулярно расположению направляющих 3 закреплены направляющие 7-10, по которым переменхаются каретки 11 и 12 с установленными на них рабочими головками 13 и 14, а приводы поворота и вертикального перемещения схватов 15 и 16 оснащены датчиками исполнения команд (не показаны), причем каретки 11 и 12 закреплены на соответствующих направляющих при помощи линейного щарикового подшипника 17 и роликов 18 и 19. Направляющие 7 и 9 выполнены в виде трубы, внутри каждой из них перемещается порщень 20, передающий усилие на каретку через ленты 21 и 22, которые обкатываются по роликам 23 и 24, установленным на каретке 4 и кронштейнах 5 и 6. Другими концами указанные ленты закреплены в ползунах 25 и 26, соединенных с кареткой посредством болтов 27 и 28. Приводом перемещения каретки 4 служит пневмоцилиндр 29, передающий усилие на каретку через ленты 30, обкатывающиеся по роликам 31, установленным на ра.ме 1. Поршень каждого привода перемещения кареток состоит из двух частей 32 и 33, соединенных между собой пружиной (компенсатором) 34, установленной между гайкой 35, соединенной с частью 32, и кольцом 36, соединенным с частью 33 при помощи штифта 37. При этом элемент поршня 32 соединен с лентой 21, а элемент 33 - с лентой 22. Параллельно движению кареток 4, 11 и 12 установлены полосы 38, 39 и 40, причем полоса 38 закреплена на раме 1, полоса 39 - на каретке 4 и кронштейне 5, а полоса 40 - на каретке 4 и кронштейне 6. Каждая из указанных тормозных полос расположена между фрикционными накладками 41 и 42 тормозного устройства 43, установленного на соответствующей каретке. Причем накладка 41 неподвижна, а накладка 42 под30

35

Управляющее устройство представляет собой электронную цифровую вычислительную машину, например типа «Электроника-60,

25 соединенную через стандартный интерфейс ввода-вывода 56 с датчиками 57 контроля исполнения и исполнительными механизмами 58 дискретных команд, с телетайпом ввода-вывода 59 и программируемыми контроллерами 60 управления исполнительными следящими пневмоприводами, которые связаны с реверсивными счетчиками 54 и дискретной коммутационной аппаратурой 61 приводов перемещения кареток.

Сборочный робот работает следующим образом.

Перед сборкой очередной детали с базовой деталью, установленной на рабочем столе робота 2 и сбазированной относительно его системы координат, управляющее устройство 55 передает в контроллеры 60

40 управления следящими пневмоприводами перемещения кареток информацию о необходимых движениях, при этом в контроллер привода каретки 4 поступает абсцисса исходного положения предназначающейся для сборки детали, расположенной в одном из

45 питателей в зоне А (фиг. 2), ордината расположения данной детали поступает в контроллер привода каретки 11 верхнего моста, а в контроллер привода каретки 12 нижнего моста поступает ордината места установки данной детали на базовой. На фиг. 2 также обозначены; Б - зона работы верхней головки 13;В - зона работы нижней головки 14. Каждый из контроллеров, приняв значения этих координат, сравнивает их с показателями соответствующих датчиков положения и по результатам сравнения вырабатывает команду на перемещение каждой каретки. По этой команде сжатый воздух поступает в ту или иную полость пневмо- цилиндра и поршень 20 приходит в дви50

55

вижна и имеет пневматический мембранный привод перемещения.

Датчик положения каждой каретки состоит из линейки 44, установленной на одной из каждой пары направляющих перемещения кареток, и считывающей головки 45, закрепленной на каждой каретке напротив опорной линейки. Считывающая головка 45 состоит из корпуса с маской 46 и планки 47 крепления, на которой установлены светоизлучатели 48 и фотоприемники 49. Метка отсчета нулевого положения датчика выполнена в виде отражающего штриха 50, имеющего ширину шага у одного из концов опор- рой линейки, так, что в нулевом положе- НИИ каретки указанная метка расположена напротив одной из двух прорезей 51 маски. Датчик положения содержит также устройства формирования сигналов -с блоком 52 определения направления движения блок 53 (устройство) формирования сигнала нуля отсчета и реверсивный счетчик 54,

0

5

Управляющее устройство представляет собой электронную цифровую вычислительную машину, например типа «Электроника-60,

соединенную через стандартный интерфейс ввода-вывода 56 с датчиками 57 контроля исполнения и исполнительными механизмами 58 дискретных команд, с телетайпом ввода-вывода 59 и программируемыми контроллерами 60 управления исполнительными следящими пневмоприводами, которые связаны с реверсивными счетчиками 54 и дискретной коммутационной аппаратурой 61 приводов перемещения кареток.

Сборочный робот работает следующим образом.

Перед сборкой очередной детали с базовой деталью, установленной на рабочем столе робота 2 и сбазированной относительно его системы координат, управляющее устройство 55 передает в контроллеры 60

0 управления следящими пневмоприводами перемещения кареток информацию о необходимых движениях, при этом в контроллер привода каретки 4 поступает абсцисса исходного положения предназначающейся для сборки детали, расположенной в одном из

5 питателей в зоне А (фиг. 2), ордината расположения данной детали поступает в контроллер привода каретки 11 верхнего моста, а в контроллер привода каретки 12 нижнего моста поступает ордината места установки данной детали на базовой. На фиг. 2 также обозначены; Б - зона работы верхней головки 13;В - зона работы нижней головки 14. Каждый из контроллеров, приняв значения этих координат, сравнивает их с показателями соответствующих датчиков положения и по результатам сравнения вырабатывает команду на перемещение каждой каретки. По этой команде сжатый воздух поступает в ту или иную полость пневмо- цилиндра и поршень 20 приходит в дви0

5

жение, перемещая при этом соответствующую каретку посредством гибких лент. При движении каждой каретки растровое оптическое сопряжение штрихов опорной линейки 44 с масками считывающей головки 45 с модулирует в фотоприемниках 49 синусоидальные сигналы, преобразуемые далее в прямоугольные, а затем в импульсные в блоках 52 и 53, причем применение не менее двух пар фотоприемников и светоизлу- чателей необходимо для определения наорав- Ю ления перемещения считывающей головки 45 по знаку сдвига фаз периодических сигналов, модулируемых в фотоприемнике каждой пары. Определение направления перемещения производится в импульсных бло- .г ках 52 и 53.

Количество прорезей в масках считывающей головки 45 определяется линейными размерами входного зрачка фотоприемника и выбирается таким образом, чтобы ширина

Считывание нулевого сигнала датчиком положения происходит следующим образом.

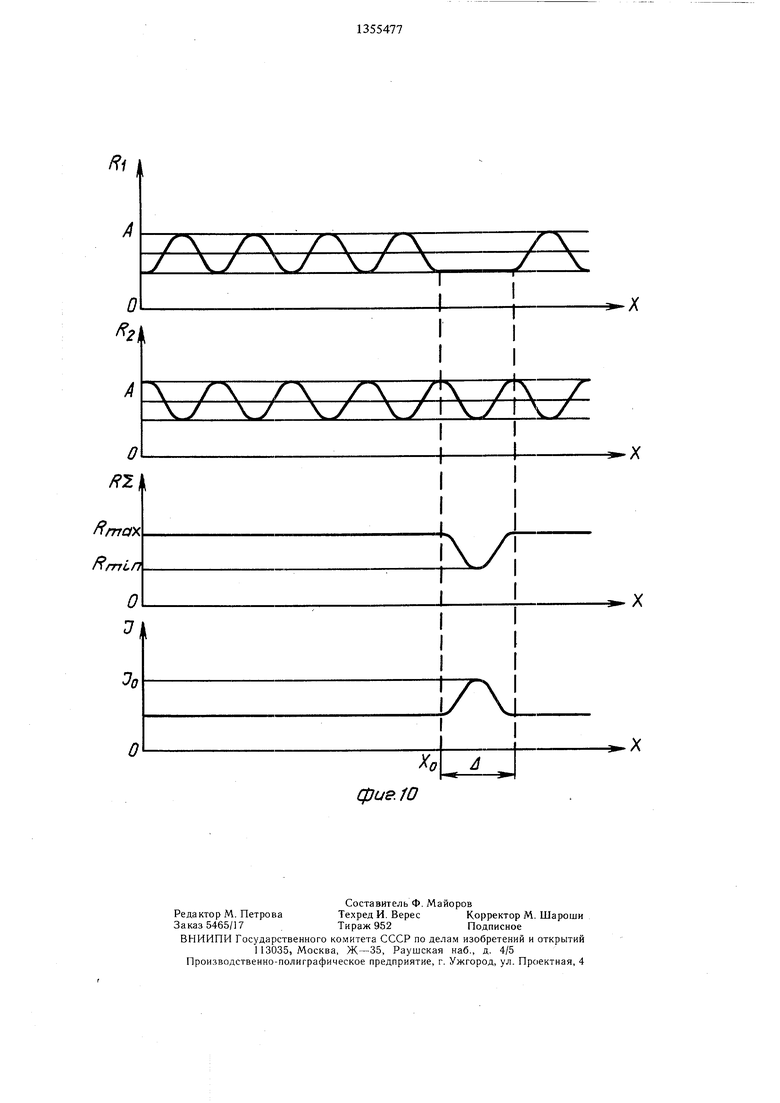

При движении каретки вследствие периодического изменения освещенности фотоприемников 49 их сопротивления изменяются соответственно по законам:

RI Л + а sin-0.t; R2 Л -f а sin -f л ;

где Ri -сопротивление первого фотоприемника;

R2 - сопротивление второго фотоприемника;

А - постоянная составляющая сигнала;

а -масштабный коэффициент синусоиды;

Д - период штрихов линейки датчика;

V- скорость перемещения каретки;

t - время.

При этом сумма сопротивлений последовательно включенных фотоприемников в нукаждой маски была не меньше диаметра 20 левом положении постоянна и равна

указанного входного зрачка. При этом в случае совпадения прорезей маски с отражающими щтрихами линейки 44 при движении считывающей головки 45 обеспечивается максимально возможная освещенность фотоприемника светоизлучателем, засвечивающим половину площади его входного зрачка, и максимальная амплитуда выходного периодического сигнала.

Входящий в состав датчика реверсивный счетчик 54 производит счет поступающих импульсов из блока 52 и передает в контроллер в параллельном коде абсолютное значение координаты положения соответствующей каретки. По результатам обработки, поступающей с датчика информации, контроллер по запрограммированному в нем алгоритму вырабатывает и передает управляющие сигналы на пневмопривод и его тормозное устройство и реализует тем самым позиционирование каретки в заданной координате.

После выхода кареток 11 и 12 по двум координатам в указанную точку тормозные устройства фиксируют их в этом положении. Получив с контроллеров 60 сигналы подтверждения позиционирования, управляющее устройство 55 посылает команду на ра25

30

35

40

R« RI + , где (tc сопротивление цепи канала отсчета нуля в нулевом положении каретки (фиг. 10).

При выходе в ноль координат периодичность освещенности одного из фотоприемников нарушается меткой нуля отсчета и оба фотоприемника 49 максимально освещены. Их суммарное сопротивление при этом равно

R««B Rt + R2 2(A-a), где сопротивление цепи канала отсчета нуля в нулевом положении ка- ретки;

RI - сопротивление фотоприемника, считывающего сигнал начала отсчета в нулевом положении. В этот момент в цепи фотоприемников нулевого канала модулируется сигнал нуля отсчета

т и 1о р

tVrtWK

где 1о - ток нулевого сигнала;

и- внещнее приложенное напряжение. В процессе эксплуатации робота может происходить пластическое растягивание гиб- бочую головку 13 о захвате детали и по- 45 ких лент в приводах перемещения кареследующем перемещении ее к месту сопряжения с базовой деталью, установленной на столе 2. Отработка данной команды происходит аналогично рассмотренным случаям.

Верхняя головка 13 в процессе сборки производит сопряжение деталей, а нижняя головка 14 выполняет при необходимости вспомогательные технологические операции.

Перед началом работы при включении робота или при поверке координат.в проtOK, отрицательное влияние которого на динамику робота устраняется компенсатором 34, установленным между элементами 32 и 33, составляющими поршень. Компенсатор работает следующим обра- зом. При сборке и регулировке приводов перемещения кареток болтами 27 и 28 через ползуны 25 и 26, ленты 21 и 22, составные элементы поршня 32 и 33 максимально растягиваются до упора штифта 37

цессе работы головки 13 и 14 выводятся 55 левый конец паза в элементе 33. При

в исходное положение, и при считывании датчиками нулевого сигнала значения реверсивных счетчиков обнуляются.

этом пружина 34 максимально сжимается, что обеспечивает предварительный натяг гибких лент 21 и 22 и компенсирует пласСчитывание нулевого сигнала датчиком положения происходит следующим образом.

При движении каретки вследствие периодического изменения освещенности фотоприемников 49 их сопротивления изменяются соответственно по законам:

RI Л + а sin-0.t; R2 Л -f а sin -f л ;,

где Ri -сопротивление первого фотоприемника;

R2 - сопротивление второго фотоприемника;

А - постоянная составляющая сигнала;

а -масштабный коэффициент синусоиды;

Д - период штрихов линейки датчика;

V- скорость перемещения каретки;

t - время.

При этом сумма сопротивлений последовательно включенных фотоприемников в нулевом положении постоянна и равна

R« RI + , где (tc сопротивление цепи канала отсчета нуля в нулевом положении каретки (фиг. 10).

При выходе в ноль координат периодичность освещенности одного из фотоприемников нарушается меткой нуля отсчета и оба фотоприемника 49 максимально освещены. Их суммарное сопротивление при этом равно

R««B Rt + R2 2(A-a), где сопротивление цепи канала отсчета нуля в нулевом положении ка- ретки;

RI - сопротивление фотоприемника, считывающего сигнал начала отсчета в нулевом положении. В этот момент в цепи фотоприемников нулевого канала модулируется сигнал нуля отсчета

т и 1о р

tVrtWK

tOK, отрицательное влияние которого на динамику робота устраняется компенсатором 34, установленным между элементами 32 и 33, составляющими поршень. Компенсатор работает следующим обра- зом. При сборке и регулировке приводов перемещения кареток болтами 27 и 28 через ползуны 25 и 26, ленты 21 и 22, составные элементы поршня 32 и 33 максимально растягиваются до упора штифта 37

левый конец паза в элементе 33. При

этом пружина 34 максимально сжимается, что обеспечивает предварительный натяг гибких лент 21 и 22 и компенсирует пластическое растяжение указанных лент в процессе эксплуатации привода на величину взаимного сближения подвижных элементов поршня 32 и 33. При этом пружина 34 при возвратно-поступательном движении поршня всегда находится вне силовой цепи: нагруженный элемент поршня - лента - ползун - каретка, и не может сжиматься при больших ускорениях, возникаюи их в приводе при старте и торможении. Кроме того, указанный компенсатор производит постоянный натяг ненагруженной при данном направлении движения ленты, предотвращая тем самым ее соскальзывание с ролика.

Формула изобретения

1. Сборочный робот, содержащий раму с рабочим столом, два моста с приводом их перемещения, установленные на направляющих, закрепленных на раме, две каретки с приводом их перемещения, установленные на направляющих, расположенных на мостах, перпендикулярно направляющим рамы, рабочие головки с приводами поворота и вертикального перемещения схвата, установленные на каретках, датчики положения мостов и кареток с устройствами отсчета их нулевых координат и программируемое цифровое управляющее устройство, отличающийся тем, что, с целью упрощения конструкции и повышения точности позиционирования, он снабжен тормозными механизмами мостов и кареток, каждый из которых выполнен в виде полосы, натянутой параллельно соответствующим направляющим, и фрикционных накладок с приводом их перемещения, установленных на каретке и на мосту с возможностью взаимодействия с соответствующей полосой, при этом мосты расположены по обе стороны от рабочего стола, направляющие выполнены в виде двух труб, каждый из приводов перемещения вы/5

полнен в виде поршня, состоящего из двух частей, связанных между собой пружиной и расположенных в одной из труб направляющей, и двух лент, одни концы которых соединены с поршнем, а другие - соответ- 5 ственно с кареткой или с мостом, а каждый датчик положения выполнен в виде установленной на направляющей линейки, имеющей чередующиеся с равным шагом отражающие и светопоглощающие щтрихи, и рас0 положенной напротив нее считывающей головки, связанной с кареткой или мостом, при этом головка состоит не менее чем из двух пар фотоприемников и светоизлучате- лей, обращенных к линейке, а между фотоприемником каждой пары и линейкой допол5 нительно установлена маска, снабженная несколькими прозрачными штрихами с шагом, равным щагу штрихов линейки, кроме того, маски каждой пары фотоприемников и све- тоизлучателей смещены одна относительно

0 другой на величину, равную отношению половины шага штрихов линейки к количеству пар фотоприемников и светоизлуча- телей.

2. Робот по п. 1, отличающийся тем, 5 что устройство отсчета нулевых координат выполнено в виде расположенных в считывающей головке двух дополнительных пар фотоприемников и светоизлучателей, а в маске выполнены прорези, расстояние между которыми равно целому числу шагов отра- 0 жаюп:,их и поглощающих штрихов линейки плюс пловина шага, а ширина одного из отражающих штрихов линейки равна длине шага, при нулевом положении каретки этот штрих расположен против одного из дополнительных фотоприемников. 5 3. Робот по пп. 1 и 2, отличающийся тем, что он снабжен программируемыми контроллерами, связываюшими управляющее устройство с приводами перемещения кареток или мостов.

24

24

д W g В tfue.Z

18 7

/9

8

фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНЫЙ ДАТЧИК КАСАНИЯ НА ДИФРАКЦИОННЫХ РЕШЕТКАХ | 2004 |

|

RU2276772C1 |

| Модуль манипулятора | 1991 |

|

SU1776556A1 |

| КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА (КИМ) | 2005 |

|

RU2307321C2 |

| ПОРТАЛЬНЫЙ РОБОТ БЕЛЯЕВА Н.П. | 1992 |

|

RU2080243C1 |

| Барабанное развертывающее устройство | 1988 |

|

SU1580588A1 |

| УСТАНОВКА ПОВЕРОЧНАЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ АВТОМАТИЗИРОВАННАЯ И СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВЕРТИКАЛЬНЫХ УСТАНОВОК ДЛЯ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ ДВУХ УРОВНЕМЕРОВ ОДНОВРЕМЕННО | 2012 |

|

RU2495384C1 |

| Способ поверки стрелочных измерительных приборов с круговой шкалой и устройство для его осуществления | 1986 |

|

SU1515051A1 |

| ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 2009 |

|

RU2426972C2 |

| Пневмогидравлическое устройство для позиционного управления | 1975 |

|

SU561170A1 |

| Координатограф | 1981 |

|

SU963892A1 |

Изобретение относится к робототехнике и может быть использовано в машиностроении для автоматизации сборки. Целью изобретения является упрощение конструкции и повышение позиционирования. Робот работает в прямоугольной системе координат и содержит раму 1 с рабочим столом 2, две рабочие головки 13 и 14, установленные на каретках 11 и 12, связанных с кареткой 4. Каретки приводятся в движение следящими пневмоприводами, пнев- моцилиндры которых совмещены с направляющими перемещения кареток, выполненными в виде труб, а поршни, состоящие из двух частей, соединенных между собой пружиной, связаны с кареткой посредством гибких лент, обхватывающихся по роликам. Пневмоприводы перемещения кареток оснащены линейными фотоимпульсными датчиками положения, состоящими из линейки, установленной на направляющей, и считывающей головки, установленной на каретке. Цифровая система управления содержит программируемые контроллеры, соединенные с датчиками перемещения коммутационной аппаратурой тормозными устройствами и с управляющей ЭВМ верхнего уровня. 2 з.п. ф-лы, 10 ил. I (Л J3 16 со сд СП 4

if3 цг

2

Фиг.

32

I

35 3

I 1

Ж

36 37 33

Ж

/

/

фиг. 5

6

9 Л7

фие.б

Фие.7

II11 Mil II

ip:

V/

/

Д1

51

фиг.8

(f}ue.9

| Козырев Ю | |||

| Г | |||

| Промышленные роботы | |||

| Справочник | |||

| М.: Машиностроение, 1983, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1987-11-30—Публикация

1986-03-28—Подача