зов 9, работа которого синхронизирована с работой привода нажимного механизма 6. Одновременная работа двигателей двух рриводов (нажимного механизма и перемещения грузов аккумуI

Изобретение относится к прокатному оборудованию, преимущественно к уравновешивающим устройствам валков рабочих линий прокатных станов.

Цель изобретения - повьшение стой- кости винтовых передач и увеличение, быстродействия нажимного механизма за счет стабилизации давления в уравновешивающих цилиндрах.

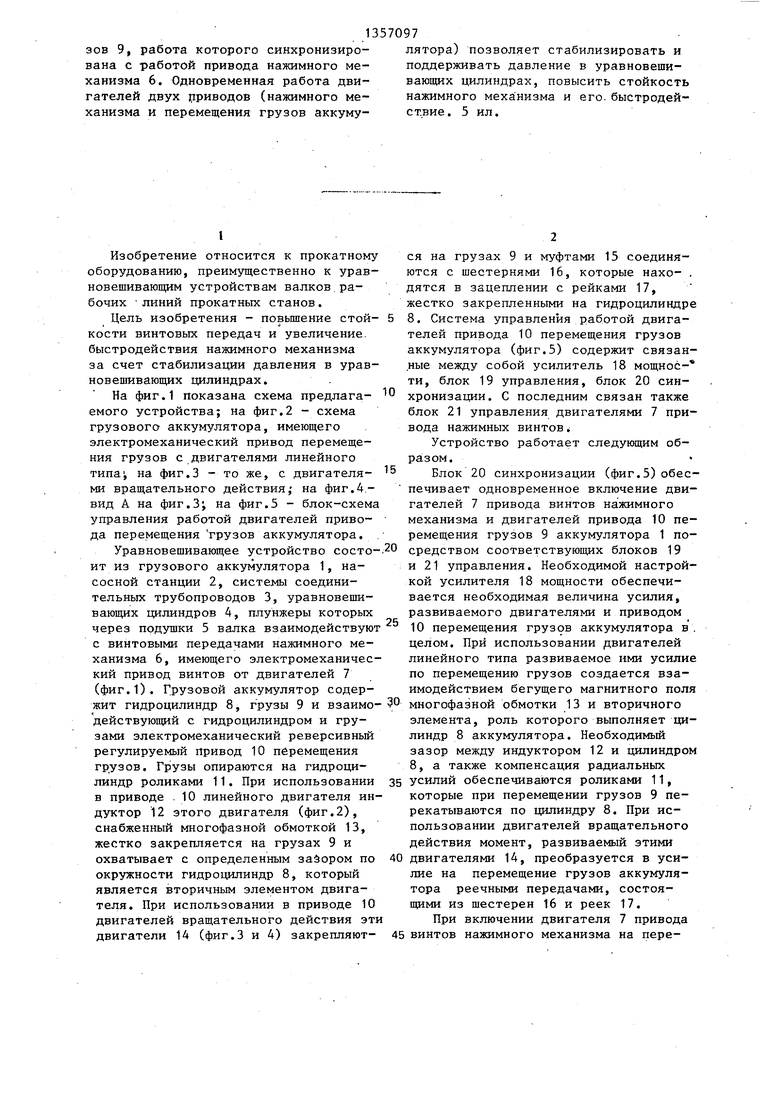

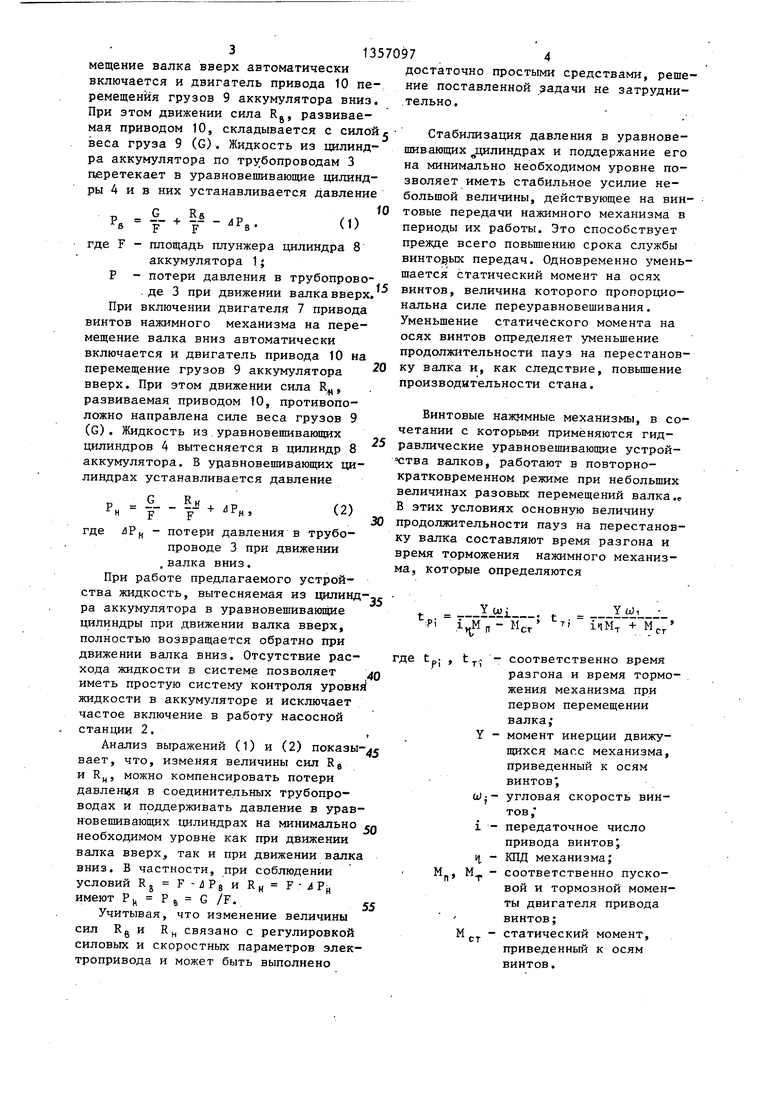

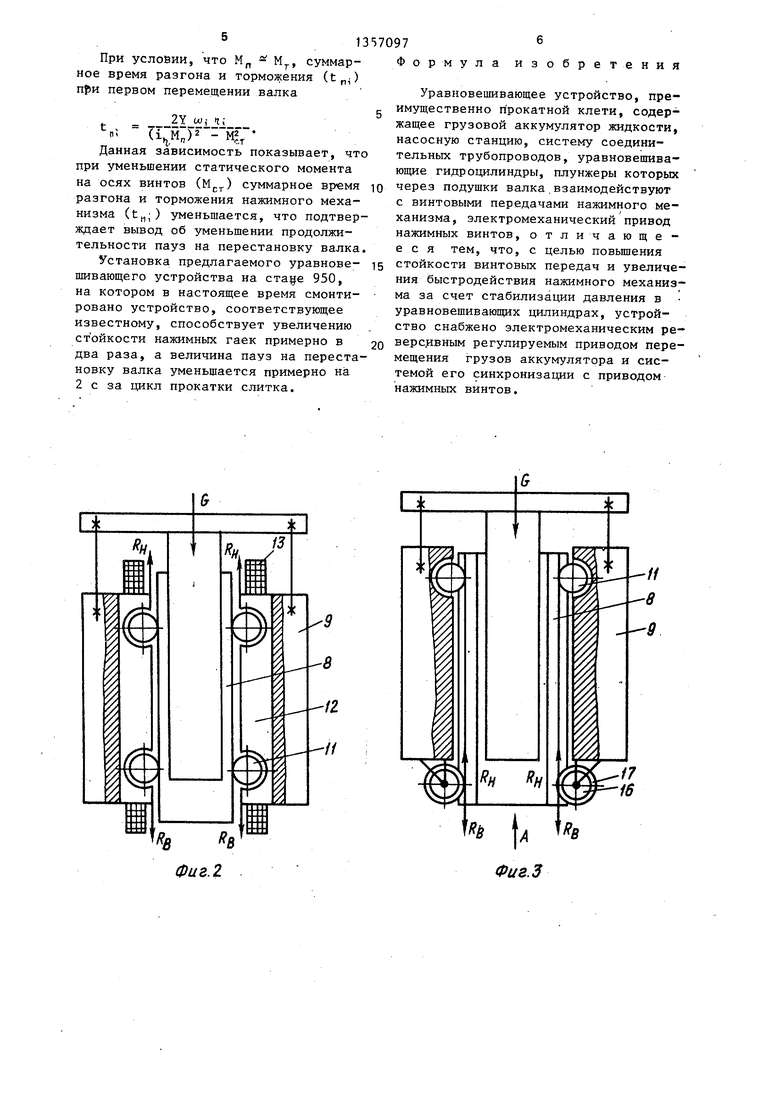

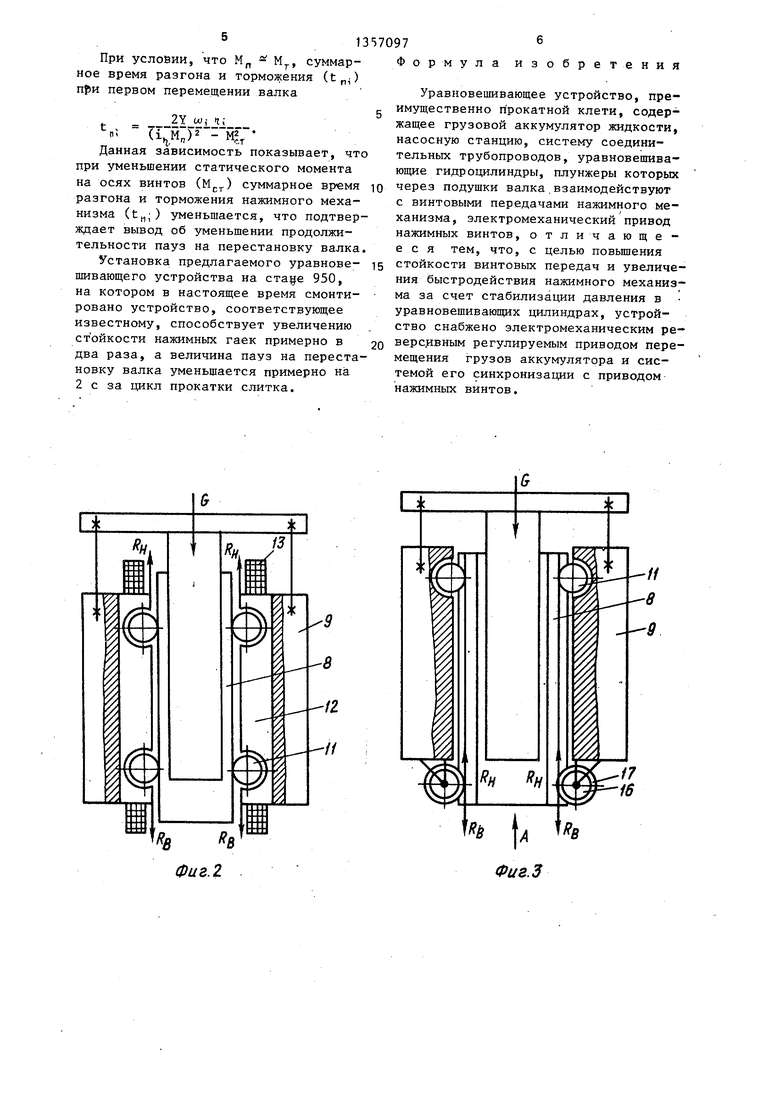

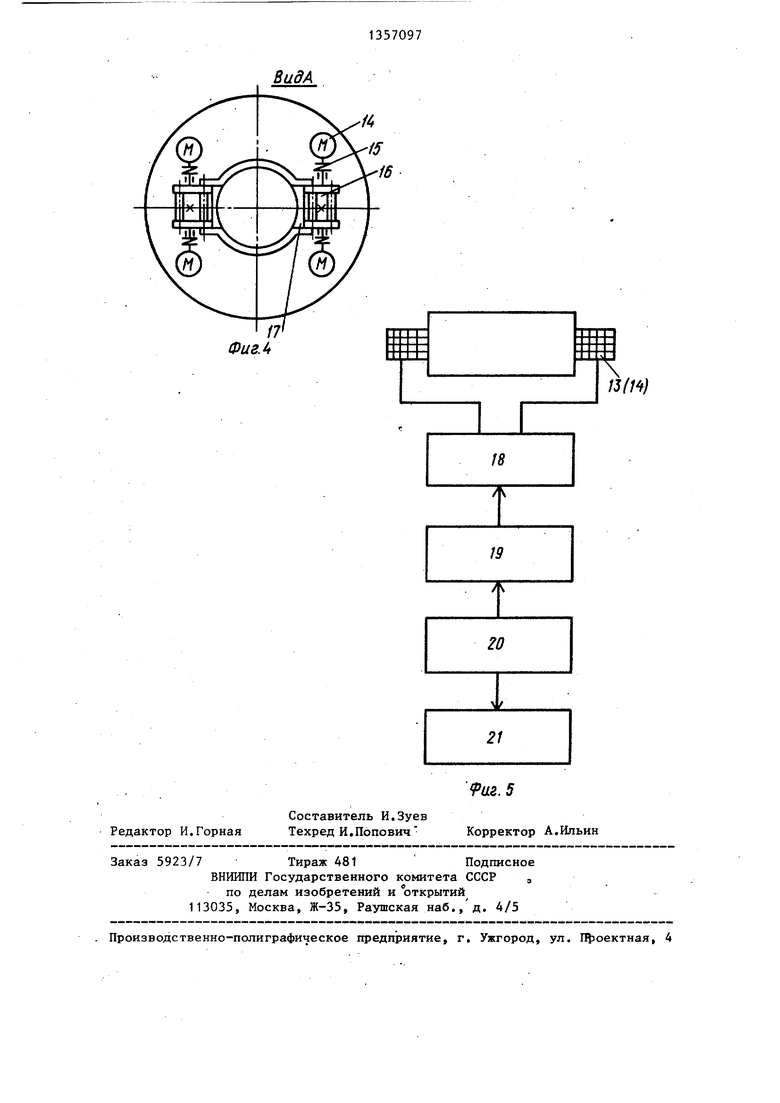

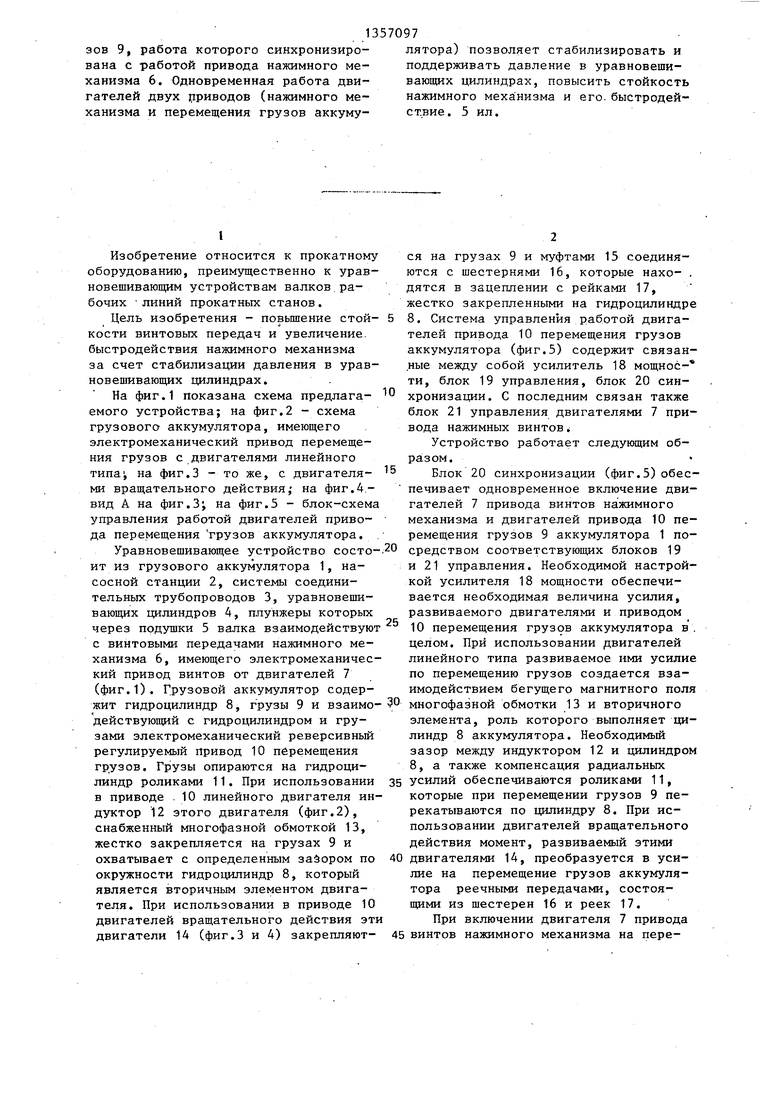

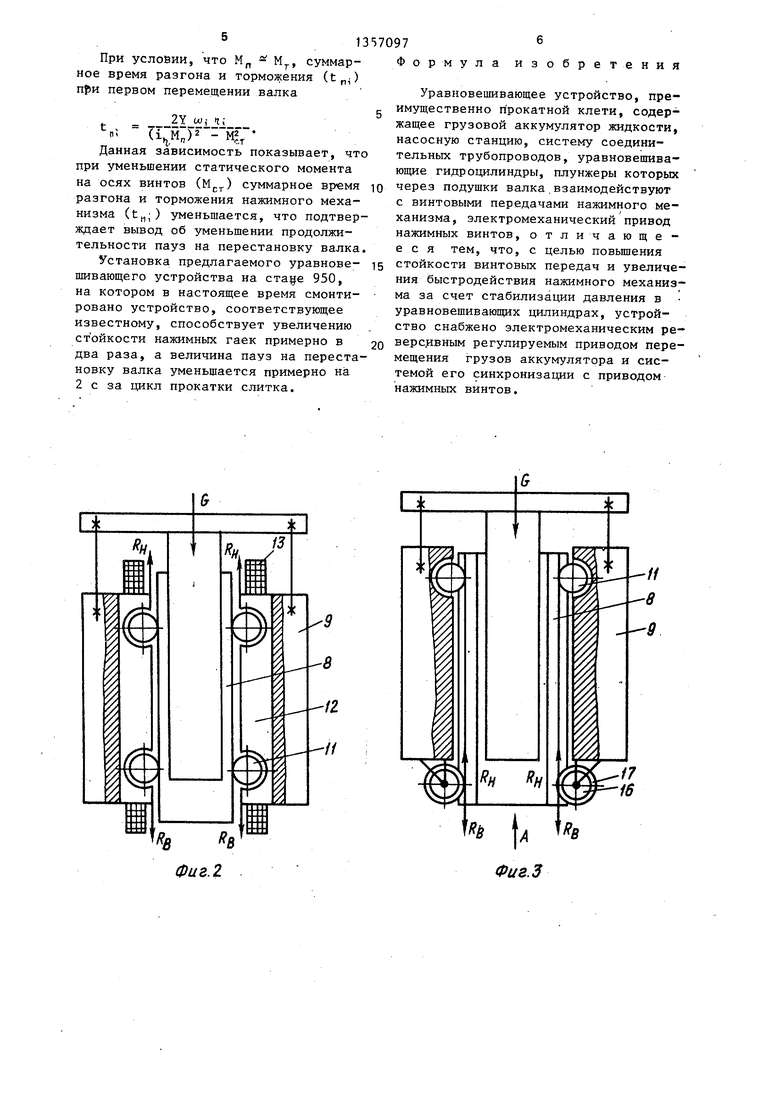

На фиг.1 показана схема предлага- емого устройства; на фиг.2 - схема грузового аккумулятора, имеющего электромеханический привод перемещения грузов с двигателями линейного типа; на фиг.З - то же, с двигателя- ми вращательного действия; на фиг.4.- вид А на фиг.З; на фиг.З - блок-схема управления работой двигателей привода перемещения грузов аккумулятора.

Уравновешивающее устройство состоит из грузового аккумулятора 1, насосной станции 2, системы соединительных трубопроводов 3, уравновешивающих цилиндров 4, плунжеры которых через подушки 5 валка взаимодействуют с винтовыми передачами нажимного механизма 6, имеющего электромеханический привод винтов от двигателей 7 (фиг.1). Грузовой аккумулятор содержит гидроцилиндр 8, грузы 9 и взаимо- действующий с гидроцилиндром и грузами электромеханический реверсивный регулируемый привод 10 перемещения грузов. Грузы опираются на гидроцилиндр роликами 11. При использовании в приводе . 10 линейного двигателя индуктор 12 этого двигателя (фиг.2), снабженный многофазной обмоткой 13, жестко закрепляется на грузах 9 и охватывает с определенным заЭором по окружности гидроцилиндр 8, который является вторичным элементом двигателя. При использовании в приводе 10 двигателей вращательного действия эт двигатели 1А (фиг.З и 4) закрепляют-

лятора) позволяет стабилизировать и поддерживать давление в уравновешивающих цилиндрах, повысить стойкость нажимного меха низма и его. быстродействие. 5 ил.

5

5

0 0 35 40 45

5

ся на грузах 9 и муфтами 15 соединяются с шестернями 16, которые нахо- . дятся в зацеплении с рейками 17, жестко закрепленными на гидроцилиндре 8. Система управления работой двигателей привода 10 перемещения грузов аккумулятора (фиг.5) содержит связанные между собой усилитель 18 мощное- ти, блок 19 управления, блок 20 синхронизации. С последним связан также блок 21 управления двигателями 7 привода нажимных винтов

Устройство работает следующим образом.

Блок 20 синхронизации (фиг.5) обеспечивает одновременное включение двигателей 7 привода винтов нажимного механизма и двигателей привода 10 перемещения грузов 9 аккумулятора 1 посредством соответствуюш 1х блоков 19 и 21 управления. Необходимой настройкой усилителя 18 мощности обеспечивается необходимая величина усилия, развиваемого двигателями и приводом 10 перемещения грузов аккумулятора в. целом. При использовании двигателей линейного типа развиваемое ими усилие по перемещению грузов создается взаимодействием бегущего магнитного поля многофазной обмотки 13 и вторичного элемента, роль которого выполняет цилиндр 8 аккумулятора. Необходимый зазор между индуктором 12 и цилиндром 8, а также компенсация радиальных усилий обеспечиваются роликами 11, которые при перемещении грузов 9 перекатываются по цилиндру 8. При использовании двигателей вращательного действия момент, развиваемый этими двигателями 14, преобразуется в усилие на перемещение грузов аккумулятора реечными передачами, состоящими из шестерен 16 и реек 17.

При включении двигателя 7 привода винтов нажимного механизма на перемещение валка вверх автоматически включается и двигатель привода 10 перемещения грузов 9 аккумулятора вниз. При этом движении сила Rg, развиваемая приводом 10, складывается с силой с веса груза 9 (G). Жидкость из цилиндра аккумулятора по трубопроводам 3 перетекает в уравновешивающие цилиндры 4 и в них устанавливается давление

PR О

Р, |- + |-«-лР,. (1)

где F - площадь плунжера цилиндра 8 аккумулятора 1;

Е - потери давления в трубопрово- . де 3 при движении валка вверх.

При включении двигателя 7 привода винтов нажимного механизма на перемещение валка вниз автоматически включается и двигатель привода 10 на перемещение грузов 9 аккумулятора вверх. При этом движении сила R, развиваемая приводом 10, противоположно направлена силе веса грузов 9 (G). Жидкость из уравновешивающих цилиндров 4 вытесняется в цилиндр 8 аккумулятора. В уравновешивающих цилиндрах устанавливается давление

15

25

.

(2)

G

F F где dPf, - потери давления в трубопроводе 3 при движении ,валка вниз.

При работе предлагаемого устройства жидкость, вытесняемая из цилинд ра аккумулятора в уравновешиваюдае цилиндры при движении валка вверх, полностью возвращается обратно при движении валка вниз. Отсутствие расхода жидкости в системе позволяет иметь простую систему контроля уровне жидкости в аккумуляторе и исключает частое включение в работу насосной станции 2.

Анализ выражений (1) и (2) показывает, что, изменяя величины сил Rg и R, можно компенсировать потери давления в соединительных трубопроводах и поддерживать давление в уравновешивающих цилиндрах на минимально необходимом уровне как при движении валка вверх, так и при движении валка вниз. В частности, при соблюдении условий Rg и RH , имеют Рц Pj G /F.

Учитывая, что изменение величины сил Rg и R связано с регулировкой силовьгх и скоростных параметров электропривода и может быть выполнено

с

О

5

5

0

достаточно простыми средствами, решение поставленной задачи не затрудни- .тельно.

Стабилизация давления в уравновешивающих щлиндрах и поддержание его на минимально необходимом уровне позволяет иметь стабильное усилие небольшой величины, действующее на винтовые передачи нажимного механизма в периоды их работы. Это способствует прежде всего повьшгению срока службы винтовых передач. Одновременно уменьшается статический момент на осях винтов, величина которого пропорциональна силе переуравновешивания. Уменьшение статического момента на осях винтов определяет уменьшение продолжительности пауз на перестановку валка и, как следствие, повьш1ение производительности стана.

Винтовые нажимные механизмы, в сочетании с которыми применяются гидравлические уравновешивающие устрой- ства валков, работают в повторно- кратковременном режиме при небольших величинах разовых перемещений валка., В этих условиях основную величину продолжительности пауз на перестановку валка составляют время разгона и время торможения нажимного механизма, которые определяются

,i.

- Mcr

4f

ГпМт м

сг

де tp; , t

Ti

-соответственно время разгона и время торможения механизма при первом перемещении валка,

Y - момент инерции движущихся масс механизма, приведенный к осям винтов ,

о)-- угловая скорость винтов,

i - передаточное число привода винтов;

ц - КПД механизма; М , М - соответственно пускоп Т

ВОЙ и тормозной моменты двигателя привода винтов;

-статический момент, приведенный к осям винтов.

М

ст

При условии, что М„ - М, суммарное время разгона и торможения (t) при первом перемещении валка

2Y W,- ti

S- )

Данная зависимость показывает, что при уменьшении статического момента на осях винтов (М) суммарное время разгона и торможения нажимного механизма () уменьшается, что подтверждает вывод об уменьшении продолжительности пауз на перестановку валка.

Установка предлагаемого уравновешивающего устройства на стаце 950, на котором в настоящее время смонтировано устройство, соответствующее известному, способствует увеличению стойкости нажимных гаек примерно в два раза, а величина пауз на перестановку валка уменьшается примерно на 2 с за цикл прокатки слитка.

Формула изобретения

Уравновешивающее устройство, преимущественно п рокатной клети, содержащее грузовой аккумулятор жидкости, насосную станцию, систему соединительных трубопроводов, уравновешивающие гидроцилиндры, плунжеры которых

через подушки валка.взаимодействуют с винтовыми передачами нажимного механизма, электромеханический привод нажимных винтов, отличающееся тем, что, с целью повьш1ения

стойкости винтовых передач и увеличения быстродействия нажимного механизма за счет стабилизации давления в уравновешивающих цилиндрах, устройство снабжено электромеханическим реверсивным регулируемым приводом перемещения грузов аккумулятора и системой его синхронизации с приводом нажимных винтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое уравновешивающее устройство прокатной клети | 1985 |

|

SU1310052A1 |

| Гидромеханическое устройство установки рабочего валка | 1990 |

|

SU1733140A1 |

| МЕХАНИЗМ УСТАНОВКИ ВЕРХНЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2296637C1 |

| Грузовое уравновешивающее устройство верхнего валка обжимного стана | 1984 |

|

SU1245369A1 |

| Гидравлическое уравновешивающее устройство прокатной клети | 1984 |

|

SU1219189A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВАЛКА ОБЖИМНОГО СТАНА | 1996 |

|

RU2104107C1 |

| Гидравлическое уравновешивающее устройство прокатной клети | 1984 |

|

SU1219188A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Гидравлическое установочное устройство валков прокатного стана | 1986 |

|

SU1315056A1 |

| Прокатная клеть | 1981 |

|

SU990353A1 |

Изобретение относится к прокат- ному оборудованию, преимущественно к уравновешивающим устройствам валков рабочих линий прокатных станов. Цель изобретения - повьшение стойкост винтовых передач и увеличение быстродействия нажимного механизма за- счет стабилизации давления в уравновешивающих цилиндрах. Устройство содержит уравновешивающие цилиндры 4, взаимодействующие через подушки 5 рабочих валков с нажимным механизмом 6, имеющим электромеханический привод. Цилиндры 4 посредством трубопроводов 3 соединены с насосной станцией 2 и грузовым аккумулятором 1. Особенность конструкции заключается в том, что грузовой аккумулятор снабжается реверсивным регулируемым электромеханическим приводом 10 перемещения гру7. (Л

Фиг. 2

ВидА

Редактор И.Горная

Составитель И.Зуев Техред И.Попович

Заказ 5923/7 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР э

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Paz. 5

Корректор А.Ильин

| Гидравлическое уравновешивающее устройство прокатной клети | 1984 |

|

SU1219188A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машины и агрегаты металлургических заводов.- М.: Металлургия, 1981, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-20—Подача