Изобретение относится к прокатном производству и мо::сет быть использов -IO для регулирования жесткости клети от естественной до нулевой при автоматизации листовых и дрессировочных станов, а также станов для прокаткиволочения. Известно устройство для реализации клети с кулевой жесткостью, содержащее гидравлические плунжеры, которые могут быть соединены общим трубопроводом, установленные между подушками валков и поперечинами станины, а давление в этой незамкнутой гидросистеме создается, например, с помощью гидроаккумулятора 1 . Недостатком этого устройства является возможность создания только двух характеристик жесткости клети, приведенных к раствору валков:нулевой при незамкнутой гидросистеме либо абсолютно жесткой при замкнутой гидросистеме, определяемой испол нением ее элементов. Известено также устройство с регулируемой жесткостью клети, содержащее подушки, нажимные винты со сфе рическими Пятами, упругие подпятники этих винтов, выполненные в виде тарельчатой пружины, имеющей сферическую опорную поверхность, кривизна которой превышает кривизну пяты нажимного винта, а также гидроцилиндры затяжки для настройки клети на заданную жесткость 2 , Однако устройство обладает сложностью конструкции. Жесткость клети имеет нелинейную зависимость от предварительного усилия затяжки с помощью гидроцилиндров, диапазон регулирования жесткости клети ограничен и определяется конструкцией сферической пяти. Известно также устройство для автоматического регулирования толщины прокатываемой полосы, включающее гидроцилиндры локального предварительного напряжения прокатной клети, образующие в процессе автоматического регулирования замкнутую гидросистему и следящее регулирование усилий гидравлического распора опорных валков станов Кварто, в функции колебаний раствора опор рабочих валков, регистрируемых индуктивным дифференциальным датчиком, их взаимного пространственного положения, кинематически взаимодействутацего с поршнем цили щра-индикатора, размещенного вне

опор валков и содержащего полость гидравлического уравновешивания его порш ня, включающую вспомогательный цилинд-пружину, с целью стабилизации раствора упомянутых валков, или создания абсолютно жесткой характеристики клети, приведенной к раствору рабочих валков 3 .

Недостатком устройства является: ограниченный диапазон регулирования жесткости клети (от естественной до .абсолютной, определяемой конструктивным исполнением элементов замкнутой .гидросистемы),

Известные устройства не позволяют получить регулируемую жесткость прокатной клети в диапазоне от естественной до нулевой, исходя из требуемых технологических режимов прокатки, что связано с недостатками регуляторов, обеспечивающих изменение жесткости клети лишь за счет конструктивного исполнения элементов;, реализующих жесткость клети.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для автоматического регулирования тощины прокатываемой полосы, включающее гидравлический цилиндр повышения жесткости прокатной клети, установ.ленный между подушками рабочих валков, гидравлически связанный с цилинром-корректором, поршень которого жестко соединен с выходом первого преобразователя , разделительный клапан, образующий в процессе автоматического регулирования замкнутую гидросистему; датчик перемещения, вход которого подсоединен к выходу первог преобразователя-, первый сумматор, первый вход которого подсоединен к входу датчика перемещения, а выход к входу первого преобразователя; измеритель давления, вход которого гидравлически связан с гидроцилиндром распора рабочих валков, а выход подсоединен к второму входу первого сумматора; задатчик давления рабочего тела, выход которого подсоединен к третьему входу сумматора; второй сумматор, первый вход которого подсоединен к второму выходу измерителя давления; второй преобразователь, вход которого подсоединен к выходу второго сумматора, а выход гидравлически подсоединен к гидроцилиндрам распора опорных валков .

Однако этим устройством не решается вопрос создания технологического режима постоянства давления прокатки, необходимого при дрессировке и прокатке-волочении, т.е. создания нулевой жесткости напряженной клети, приведенной к раствору валков

Цель изобретения - получение регулируемой жесткости от естественной ,до нулевой на локальном участке рабочей характеристики упругой деформации- предварительно напряженной прокатной клети.

Указанная цель достигается тем, что в устройство, содержащее гидравлические цилиндры локального предварительного напряжения прокатной клети, установленные между подушками рабочих валков, гидравлически связанные с цилиндром-корректором, поршень которого жестко соединен с выходом первого преобразователя , разделительный клапан, образующий в процессе автоматического регулирования замкнутую гидросистему, датчик перемещения, вход которого подсоединен к выходу пе вого преобразователя, первый сумматор первый вход которого подсоединен к выходу датчика, перемещения через управляемый ключ, а выход - к выходу первого преобразователя, задатчик давленкя рабочего тела, измеритель давления, второй сумматор, первый вход которого подсоединен к выходу измерителя давления, второй вход к выходу Зсщатчика давления рабочего тела, а выход к второму .входу сумматора второго преобразователя, дополнительно введены датчик положения рабочих валков, кинематически взаш-юдействующий с поршнем цилиндра-индикатора, размещенного вне опор валков и содержащего полость гидравлического уравновешивания его поршня, и вычислительное устройство, первый вход которого подсоединен к датчику перемещения, второй - к выходу датчика положения рабочих валков, третий - к выходу .второго сумматора, а выход - к первому входу сумматора второго преобразователя, соединенного своим выходом с полостью уравновешивания поршня цилиндра-индикатора.

Введение датчика положения рабочих валков, подсоединенных предлагаемым способом, позволяетформировать сигнал, пропорциональный колебаниям валков, вызванчых входной разнотолш.инностью, определенной величины и полярности, и через первый сумматор, первый преобразователь посредством ,цилинра-корректора регулировать давление рабочего тела в гидроцилиндрах рабочих валков- таким образом, чтобы обеспечить конечное значение приращения упругой деформации клети, равное амплитуде входной разнотолщинности, и стабилизацию давления металла на валки, т.е. получить нулевую жесткость клети.

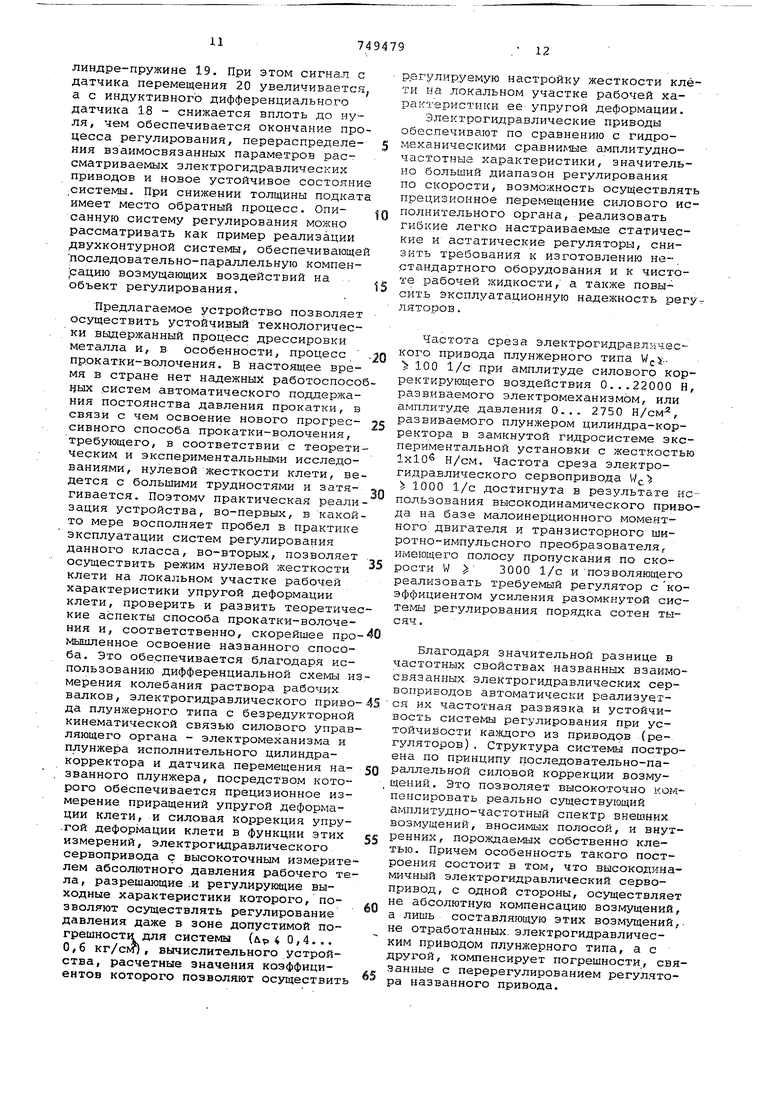

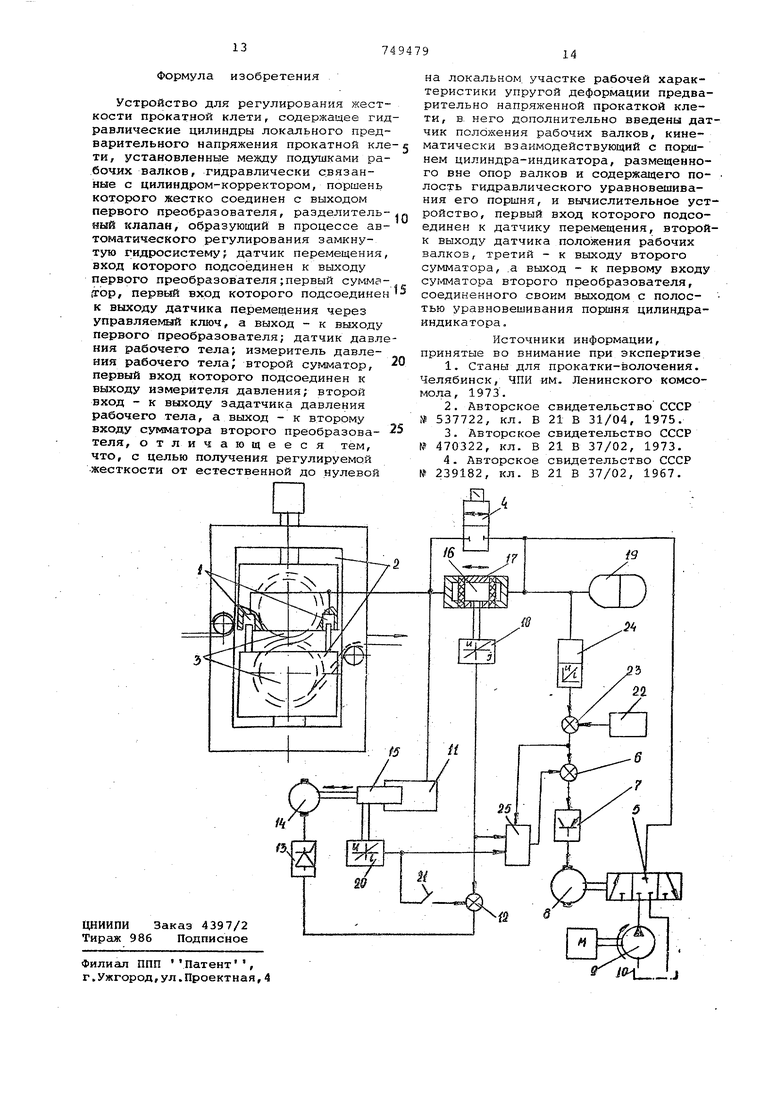

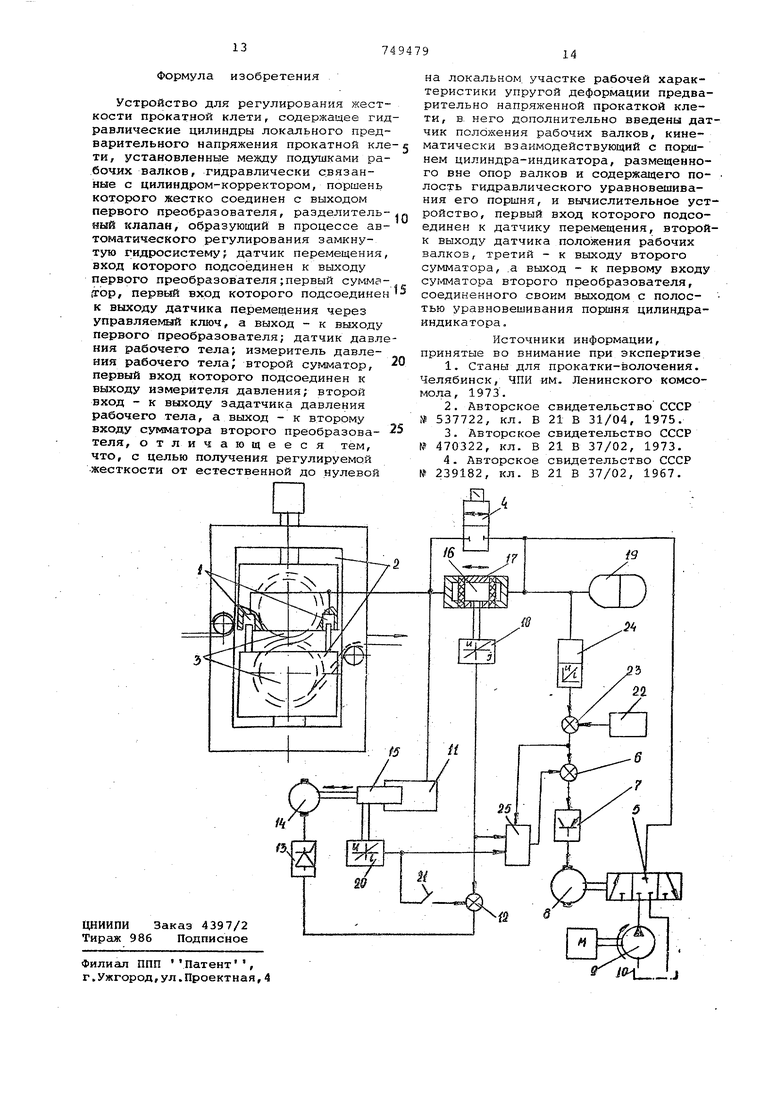

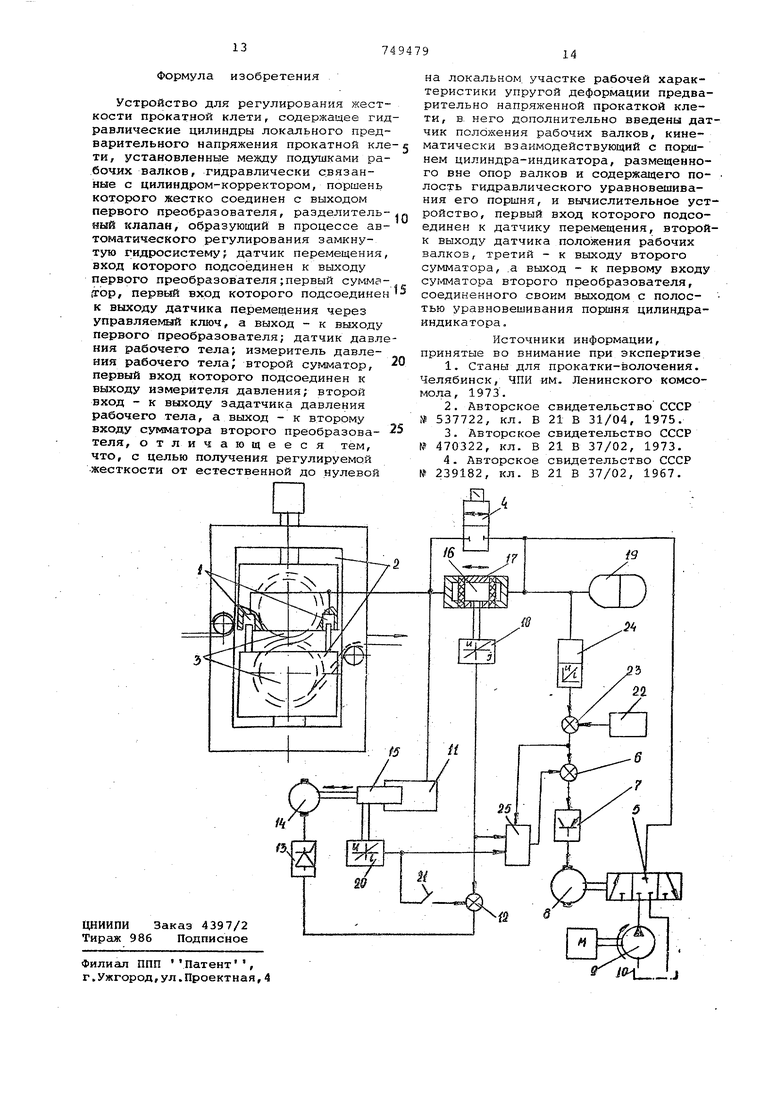

Введение вычислительного устройства, подключенного описанным способом позволяет рассчитывать коэффициенты в цепи обратной связи по давлению и реализовать регулируемую жесткость клети на локальном участке ее рабочей характеристики упругой деформации в пределах от естественной до нулевой путем изменения коэффициента передачи второго преобразователя, который регулирует давление, рабочего тела в полости уравновешивания поршня ци линдра-индикатора . На чертеже изображена функциональ ная схема устройства для регулирования жесткости прокатной клети. Устройство содержит гидроцилинд ры 1, расположенные между опорами 2 рабочих валков 3, обеспечивающие ло кальное предварительное напряжение клети. Гидроцилиндры 1 через управляемый разделительный клапан 4 гид|равлически подключены к выходу зо{лотникового распределитёля 5 электро гидравлического сервопровода, включающего сумматор 6, транзисторный ши ротно-импульсный преобразователь 7, моментный малоинерционный двигатель и золотниковый распределитель 5 пово ротного типа. К первому входу золотникового распределителя 5 подключен насосный агрегат 9 высокого давления а ко второму - бак 10 (слив).По другим гидравлическим каналам гидроцилиндры 1 соединены с цилиндром-кор.ректоррм 11 электрогидравлического привода плунжерного типа, регулирующего давление рабочего тела в назван ных гидроцилиндрах 1 и, тем самым, раствор рабочих валков 3, включающего сумматор 12, тиристорный преобразователь 13, электромеханизм 14, выходной вал которого, совершающий поступательное движение, кинематически взаимодействует с поршнем 15 упомяну того цилиндра-корректора 11 и поршнем 16 цилиндра-индикатора 17 датчика 18 (индуктивного дифференциального датчика) положения рабочих валков 3, регистрируемого по положению их опор, для поддержания которого в цен ральной области его внутренней полос ти используется уравновешивающий цилиндр-пружина 19. Положение поршня 1 цилиндра-корректора 11 регистрируется датчиком перемещения 20 (например развернутым индуктосином)обратной св зи электрогидравлического привода плунжерного типа, электрический выход которой через ключ 21 коммутируется входом названного привода. Уровень давления в гидроцилиндрах 1 и во вну ренней полости уравновешивающего цилиндра-пружины 19 в наладочном режиме при открытом разделительном клапане 4 определяется уставкой задатчика давления 22 и подается на вход электрогидравлического сервопривода (сумматора б) через сумматор 23, где абсолютная величина сигнала уставки сравнивается с текущим значением давления, измеряемым датчиком 24 (индуктивным датчиком абсолютного давления рабочего тела) ,.гидравлическим входом подсоединенным к внутренней полости уравновешивающего цилиндра-пружины 19. Выход индуктивного дифференциального датчика 18 положения рабочих вал ков, кроме того, связан через один из входов вычислительного устройства 25 с входом электрогидравлического сервопривода (сумматор 6). Вычислительное устройство 25 двумя другими своими входами подключено к датчику перемещения 20 и выходу сумматора 23. Управление разделительным клапаном 4, ключом 21 и уставкой задатчика 22 давления осуществляется от системы дистанционной перестройки стана (СДП) или оператором вручную. Устройство работает следукяцим образом. В момент перестройки стана раствор рабочих валков 3 настраивается с помощью нажимного механизма (на чертеже этот канал не показан). Управляемый разделительный клапан 4 открыт, что обеспечивает гидравлическое подключение гидроцилиндров 1 к внутренней полости уравновешивающего цилиндра-пружины 19 и к выходу золотникового распределителя 5 электрогидравлического сервопривода. При этом электрогидравлическим сервоприводом производится непрерывное регулирование давления в рассматриваемой гидросистеме, определяемого уставкой задатчика 22, т.е. соответственно сигналу рассогласования, определяемого уставкой задатчика 22 давления рабочего тела и текущего значения давления, измеряемого датчиком 24, на входе сумматора б (на входе электрогидравлического сервопривода) обусловлено появление напряжения определенной величины и полярности. Например, при изменении уставки задатчика 22 в сторону уменьшения -давления в гидроцилиндрах 1 полярность сигнала на входе транзисторного широтно-импульсного преобразователя 7 такова, что чувствительный орган золотникового распределителя 5 поворачивается моментным малоинерционным двигателем 8 так, что гидросистема, образованная силовыми цилиндрами 1 и уравновешивающим цилиндром-пружиной 19, соединяются с баком 10 (со сливом). Давление в названной гидросистеме снижается. При исчезновении сигнала рассогласования на входе сумматора б чувствительный орган золотникового распределителя по цепи обратной связи по положению (на чертеже не показана) возвращается в нейтральное положение, а гидросистема изолируется от внешней среды. Поршень 16 цилиндра-индикатора 17 занимает нейтральное положение под воздействием маломощных пружин, HanpnMepjмембран. Сигнал на выходе индуктивного дифференциального датчика 18 соответственно равен О.. Одновременно с этим ключ 21 замыается и поршень 15 цилиндра-корректора 11 перемещается в нейтральное (среднее) положение электрогидразлическим приводом плунжерного типа, оп ределяемого датчиком перемещения 20 обратной связи по положению поршня 15. С завершением процесса настройки сигналы на входе сумматора 12 рав ны нулю, т.е. равны нулю сигналы на выходе индуктивного дифференциально™ .го датчика 18 положения прокатных валков 3 и сигнал обратной связи по положению поршня цилиндра-индикатора 11. Нулю также равен сигнал на входе сумматора б электрогидравличес дого сервопривода, а чувствительный Орган золотникового распределителя. 5 находится в нейтральном положении.В момент начала прокатки СДП или оператором включается в работу система автоматического регулирования. Управ ляемый клапан 4 закрывается, разделяя и герметизируя гидросистемы цилиндров 1, локального предваритель ного напряжения клети (ЛПНК) и уравновешивающего цилиндра-пружины 19. Замкнутые (разделенные) посредством клапана 4 гидросистемы приобретают определенную жесткость., определяемую параметрами элементов гидросистем и рабочих валков., за счет чего жесткость на локальном участке рабочей характеристики упругой деформации клети повышается. При дрессировке ме талла либо при прокатке-волочении, требующем по технологии стабильного давления прокатки, имеют место значительные колебания последнего. Основными причинами, вызывающими колебания давления прокатки (изменения давления металла на рабочие валки), являются входная разнотолщинность и анизатропия материала подката. При изменении, например, толщины подката создается тенденция к изменению текущего значения раствора рабочих вал ков и, следовательно, давления прока ки. Причем система ЛПНК увеличивает результирующую жесткость клети, способствует снижению разнотолщинности проката, а с другой стороны, увеличи вает давление металла на валки и, в конечном итоге, усугубляет технолог ческие погрешности рассматриваемых способов прокатки. Однако это приводит к тому, что по закону сообщающихся сосудов поршень 16 цилиндраиндикатора 17 смещается от нейтрального положения в ту или другую сторо ну вплоть до упора о крышку цилиндра Отклонение поршня 16 от нейтрального положения обуславливает появление на выходе индуктивного дифференциального датчика 13 положения рабочих валков 3 и, следовательно, на входе электрогидравлического привода плун херного типа сигнала определенной .величины и полярности. Например, пр увеличении раствора прокатных валко 3 давление в гидроцилиндрах 1 уменьшается, плунжер 16 цилиндра-индикатора 17 смещается влево - полярность сигнала на входе электрогидравлическбго привода, развиваемого индуктивным дифференциальным датчиком 18 обуславливает перемещение плунжера 15 цилиндра-корректора 11 электромеханизмом 14, управляем1з1м тиристорным преобразователем 13, вправо - в сторону восстановления давления в силовых цилиндрах 1. За счет этого раствор рабочих валков 3 увеличивается, давление прокатки уменьшается до уровн давления прокатки в обычной ненапрялсенной клети, поршень 16 цилиндра индикатора 17 возвращается в нейтральное положение, обуславливая нулевой сигнал ка входе электрогидравлического привода, а. плунжер 15 цилиндракорректора 11 занимает новое промежуточное положение, регистрируемое датчиком перемещения 20. Электрический сигнал на выходе датчика перемещения 20 определенной величины и полярности используется для управления раствором рабочих валков 3 в пределах обеспечиваемого энергетическим уровнем насосного агрегата 9 и гидроцклиндров 1. Это достигается тем, что сигнал с датчика перемещения 20 плунжера 15, сформированный соотБетствующим образом в вычислительном устройстве 25, поступает через сумматор б на вход транзисторного широтно-импульсного преобразователя 7 электрогидразлического сервопривода,чувствительный орган золотникового распределителя 5 которого поворачивается моментным малоинерционнЕзм электродвигателем 8 так,что внутренняя полость уравновешивающего цилиндра-пружины 19 соединяется с насосным агрегатом 9,и давление рабочего тела, в рассматриваемом цилиндре-пружине 19 увеличивается. Плунжер 16 цилиндра-индикатора 1 отходит влево,обуславливая,во-первых, увеличение давления в гидроцилиндрах 1 иJво-вторых,новое,дополнительное;перёмецение плунжера 15 цилиндра-корректора 11 электрогидравлического привода плунжерного типа в функции параметра, определяемого индуктивным дифференциальным датчиком положения рабочих валков, т.е. образованной цепи положителБной обратной связи. По положению плунжера 15 цилиндра-корректора 11 происходит лавинообразное перемещение его вправо и соответствующее увеличение давления рабочего тела в гидроцилиндрах 1, регистрируемого индуктивным датчиком 24. Однако одновременно с сигналом, поступающим с выхода датчика перемещения 20 на первый вход вычислительного устройства 25,на его второй вход поступает сигнал с выхода сумматора 23, пропорциональный приращению давления в уравновешивакяцем цилиндре-пружине 19. В вычислительно устройстве 25 формируется закон, обе печивающий совмещенное управление ра с.матриваемьлми приводами и алгоритм у равления автоматической системой рег лирования, определяемый --оотношением KuL - &Р . 5,/„ Г, (1} гдецК. - величина; -сарактеризующая приращение упругой деформа ции клети; 4 Р| - приращение давления рабоче тела; Sr, - площадь плунжера; Mj, - приведенная жесткость клет .т.е. за счет приргидения давления в уравновешивающем цилиндре-пружине 19 и соответствующего увеличения давления в гидроцйлиндрах 1 обеспечивается формирование сигнала обратной свя зи по давлению в вычислительном устройстве 25, который отрабатывается электрогидравлическим приводом плунжерного типа таким образом, что обес печивается конечное значение приращения величины упругой деформации кл ти, равной амплитуде входной разнотол щинности, и стабилизация давления ме талла на рабочие валки 3. При этом поршень 16 цилиндра-индикатора 17 за нимает нейтральное положение, чем обуславливается нулевой сигнал на вы ходе дифференциального индуктивного датчика 18, сигнал на выходе суммато ра б также равен нулю, а чувствительный орган золотникового распределителя 5, поворачиваемый моментным малоинерционным двигателем 8, управляемыЯ транзисторным широтно-импульсным преобразователем 7, по цепи обратной связи по положению (на чертеже не показано) возвращается в нейтральное положение. Положение плунжера 15 и значение давления рабочего тела,регистрируемое индуктивным датчиком 24 в соответствии с алгоритмом (1) обуславливает новое устойчивое состояние системы регулирования. Регулирование расчетных коэффициентов в цепи обратной связи по давлению в вычислительном устройстве 25 позволяет реализовать регулируемую жесткость клети на локальном участке её рабочей характеристики упругой деформации в пределах от естественной до нулевой. Рассмотренный пример работы системы регулирования позволяет осуществлять высокочастотную стабильность лишь при возмущениях, амплитуда и частотные характеристики которых лежат внутри амплитудно-частотных характеристик компенсирующих воздействий, обеспечиваемых электрогидравлическим приводом плунжерного типа. Однако при наличии возмущений, частота следования которых лежит за частотой среза электрогидравлического привода, последний не обеспечивает полную компенсацию этих возмущений, в этом случае сигнал с выхода индуктивного дифферен циального датчика 18 положения прокатных валков, пропорциональный этим нескомпенсированкым возмущениям, поступает на вход вычислительного устройства 25, где алгебраически суммируется с сигналом датчика перемещения таким образом, что результирующий сигнал вычислительного устройства 25 на входе электрогидравлического сервопривода обеспечивает формированное приращение давления во внутренней п пости уравнивакщего цилиндра-пружины 19. По закону сообщающихся сосудов, в результате этого приращения давления поршень 16 цилиндра-индикатора 17 смещается, обеспечивая аналогичное приращение давления в полости гидроцилиндров 1 и, соответственно, дополнительную компенсацию возмущений. Например, в рассматриваемом случае, присмещении поршня 16 цилиндра-индикатора 17 влево сигнал с выхода индуктивного дифференциального датчика 18 положения рабочих валков 3 суммируется с сигналом датчика перемещения 20, пропорциональным перемещению плунжера 15 цилиндра-корректора 11 в вычислительном устройстве, результирующий сигнал которого подавае1 1ый на вход электрогидравлического сервопривода, обеспечивает дополнительное приращение давления в гидроцилиндрах в соответствии с рассмотренным выше алгоритмом работы системы. В результате высокочастотное возмущение скомпенсируется. Но в отличие от ранее рассмотренного случая, поршень 16 цилиндра-корректора 17 занимает промежуточное положение, отличное от нейтрального. Дальнейшая работа системы становится очевидной, если применить искусственный прием, т.е. предположить, что возмущение зафиксировано на рассматриваемом уровне. Однако в этом случае текущее состояние приводов и системы не зафиксируется, а осуществляется перераспределение их взаимосвязанных параметров: информационных и силовых, т.е. промежуточное положение поршня16 цилиндра-индикатора обуславливает появление на выходе индуктивного дифференциального датчика 18 положения рабочих валков сигнала, который обеспечивает дальнейшее перемещение плунжера 15 цииндра-корректора 11 электрогидравического привода влево, увеличение авления в гидроцилиндрах 1 и смещение поршня 16 цилиндра-индикатора вправо. Одновременно с этим вьгчислнтельным устройством 25 обеспечиваетя управление электрогидравлическим ервоприводом таким образом, что люое увеличение давления в гидроцииндрах 1 компенсируется за счет сниения давления в уравновеищвакщем цилиндре-пружине 19. При этом сигнал с датчика перемещения 20 увеличивается, а с индуктивного дифференциального датчика 18 - снижается вплоть до нуля, чем обеспечивается окончание процесса регулирования, перераспределения взаимосвязанных параметров рассматриваемых электрогидравлическик приводов и новое устойчивое состояние .системы. При снижении толщины подката имеет место обратный процесс. Описанную систему регулирования можно рассматривать как пример реализации двухконтурной системы, обеспечивающей последовательно-параллельную компен|сацию возмущающих воздействий на объект регулирования. Предлагаемое устройство позволяет осуществить устойчивый технологичес. ки выдержанный процесс дрессировки металла и, в особенности, процесс прокатки-волочения. В настоящее время в стране нет надежных работоспосо ных систем автоматического поддержания постоянства давления прокатки, в связи с чем освоение нового прогрессивного способа прокатки-волочения, требующего, в соответствии с теорети ческим и экспериментальными исследованиями, нулевой жесткости клети, ве дется с большими трудностями и затягивается. ПОЭТОМУ практическая реали зация устройства, во-первых, в какой то мере восполняет пробел в практике эксплуатации систем регулирования данного класса, во-вторых, позволяет осуществить режим нулевой жесткости клети на локальном участке рабочей характеристики упругой деформации клети, проверить и развить теоретиче кие аспекты способа прокатки-волочения и, соответственно, скорейшее про мышленное освоение названного способа. Это обеспечивается благодаря использованию дифференциальной и мерения колебания раствора рабочих валков, электрогидравлического приво да плунжерного типа с безредукторной кинематической связью силового управ ляющего органа - электромеханизма и плунжера исполнительного цилиндракорректора и датчика перемещения на. званного плунжера, посредством которого обеспечивается прецизионное измерение приращений упругой деформации клети, и силовая коррекция упру.гой деформации клети в функции этих измерений, электрогидравлического сервопривода с высокоточным измерите лем абсолютного давления рабочего те ла, разрешающие .и регулирующие выходные характеристики которого, позволяют осуществлять регулирование давления даже в зоне допустимой погрешности для системы (&р4 0,4,.. 0,6 кг/см), вычислительного устройства, расчетные значения коэффициентов которого позволяют осуществить егулируемую настройку жесткости клеи на локальном участке рабочей хаактеристики ее упругой деформации. Электрогидравлические приводы беспечивают по сравнению с гидроеханическими сравнимые амплитудноастотные характеристики, значительо больший диапазон регулирования о скорости, возможность осуществлять прецизионное перемещение силового исолнительного органа, реализовать гибкие легко настраиваемые статические и астатические регуляторы, снизить требования к изготовлению не-, .стандартного оборудования и к чистоте рабочей жидкости, а также повысить эксплуатационную надежность регуч ляторов Частота среза электрогидравлйческого привода плунжерного типа Wi-j.. 100 1/с при амплитуде силового корректирующего воздействия 0...22000 Н, развиваемого электромеханизмом, или амплитуде давления 0... 2750 Н/см, развиваемого плунжером цилиндра-корректора в замкнутой гидросистеме экспериментальной установки с жесткостью IxlQS Н/см. Частота среза электрогидравлического сервопривода V/j- 1000 1/с достигнута в результате использования высокодинамического привода на базе малоинерционного моментного двигателя и транзисторного широтно-импульсного преобразователя, имеющего полосу пропускания по скорости W 3000 1/с ипозволяющего реализовать требуемый регулятор с коэффициентом усиления разомкнутой системы регулирования порядка сотен тысяч. Благодаря значительно.й разнице в частотных свойствах названньпс взаимосвязанных электрогидравлических сервоприводов автоматически реализуетСИ их частотная развязка и устойчивость системы регулирования при устойчивости каждого из приводов (регуляторов) . Структура системы построена по принципу последовательно-параллельной силовой коррекции возмущений. Это позволяет высокоточно компенсировать реально существующий амплитудно-Частотный спектр внешних возмущений, вносимых полосой, и внутренних, порождаемых собственно клетью. Причем особенность такого построения состоит в том, что высокодинамичный электрогидравлический сервопривод, с одной стороны, осуществляет не абсолютную компенсацию воз1«1ущений, а лишь составляющую этих возмущений,, не отработанных, электрогидравлическим приводом плунжерного типа, а с другой, компенсирует погрешности, связанные с перерегулированием регулятора названного привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщины проката | 1978 |

|

SU751460A1 |

| Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката | 1974 |

|

SU533412A1 |

| Нажимное устройство | 1980 |

|

SU900906A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для измерения раствора валков в процессе прокатки | 1978 |

|

SU759164A1 |

| Устройство для автоматического регулирования поперечного профиля прокатываемой полосы | 1972 |

|

SU491421A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство для автоматического регулирования продольной разнотолщинности горячекатанного металла | 1978 |

|

SU764760A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

Авторы

Даты

1980-07-23—Публикация

1977-11-10—Подача