Изобретение относится к литейному производству, в частности к составам модификаторов, преимущественно для получения ковкого чугуна.,

Цель изобретения - повьшение степени усвоения висмута и теллура, снижение склонности к трещинообразова- нию при одновременном обеспечении заданной величины отбела и сохранении 10 заданньж механических свойств чугуна в отливах с толщиной стенок от 35 до 50 мм.

Модификатор предложенного состава содержит, мас.%:15

Висмут80-70

Сера7-10

ТеллурОстальное

В модификаторе вследствие образования сложных соединений висмута и О теллура с серой на порядок (8-12 раз) снижена упругость (парциальное давление) паров теллура, висмута и серы по сравнению с чисть ми компонентами и тем самым повышена степень их усвое- Ь Ния жидким чугуном.

В процессе кристаллизации атомы теллура, висмута и серы задерживают графитизацию, полностью изолируют и зо дезактивируют зародыши графита. При этом усадка чугуна сокращается, что позволяет избежать в отливках из-за механических (усадочных) напряжений. Стабилизация карбидов обеспе- чивает отсутствие отсера и получение белого чугуна при толщине отливок в пределах 35-50 мм,

При содержании висмута более 80% увеличивается отсер чугуна. После отжига снижаются механические свойства отливок, а при его содержании менее 70% возрастает усадка чугуна и снижаются механические свойства отливок .

При содержании серы менее 7% снижается степень усвоения элементов модификатора, увеличивается отсер чу- гана, и снижаются механические свойства отливок. При содержании серы бо- ,, лее 10% увеличивается усадка чугуна и склонность его к трещинообразова- нию.

Ввод в состав модификатора теллура в количестве менее 10% увеличива- -„ ет отсер чугуна, вследствие чего снижаются механические свойства отливок, а при содержании теллура более 23% увеличивается усадка чугуна.

«IS

,

„

возрастает склонность к трегцинообра- зованию.

Модификатор получают в шамотном тигле, предварительно нагретом до 850°С. Пггавки ведут на получение модификатора массой 10 кг, В нагретый тигель загружают металлический висмут марки Bio содержанием висмута 99,97%, серу природную сорта 9925 содержанием серы 99,95%, технический металлический теллур марки Т1 содержанием теллура 99,1%.

Материалы расплавляют за счет аккумулированного тепла с образованием модификатора из трех компонентов. Степень усвоения элементов в модификаторе составляет, %: висмут 99,2; сера 95,4; 98,0,

Полученный модификатор разливают в изложницу и после охлаждения дробят до класса крупности менее 2 мм,

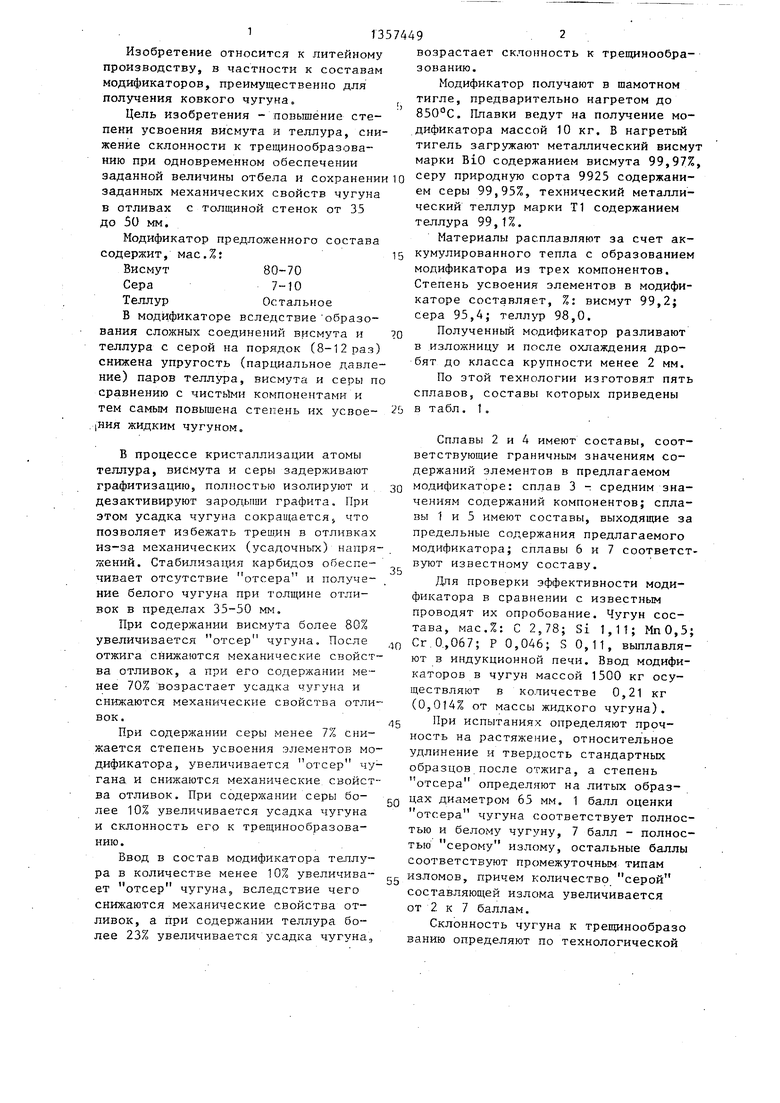

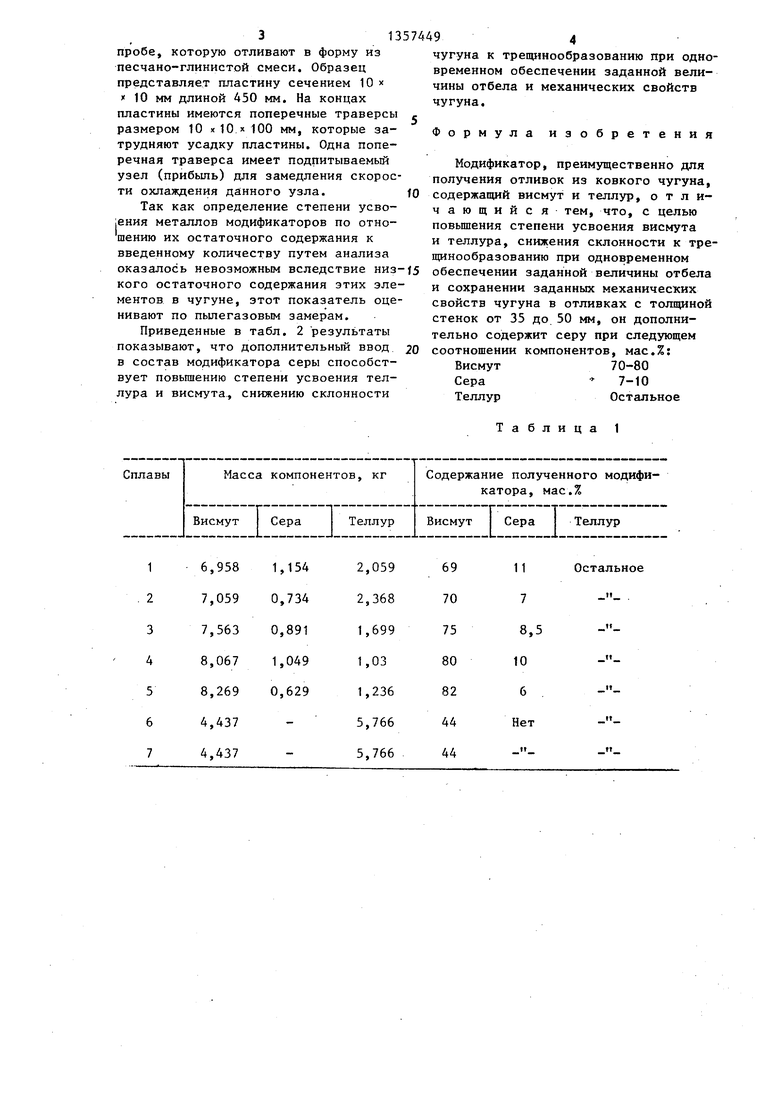

По этой технологии изготовят пять сплавов, составы которых приведены в т а бл. 1.

Сплавы 2 и 4 имеют составы, соответствующие граничным значениям содержаний элементов в предлагаемом модификаторе: сплав 3 - средним значениям содержаний компонентов; сплавы 1 и 5 имеют составы, выходящие за предельные содержания предлагаемого модификатора; сплавы 6 и 7 соответствуют известному составу.

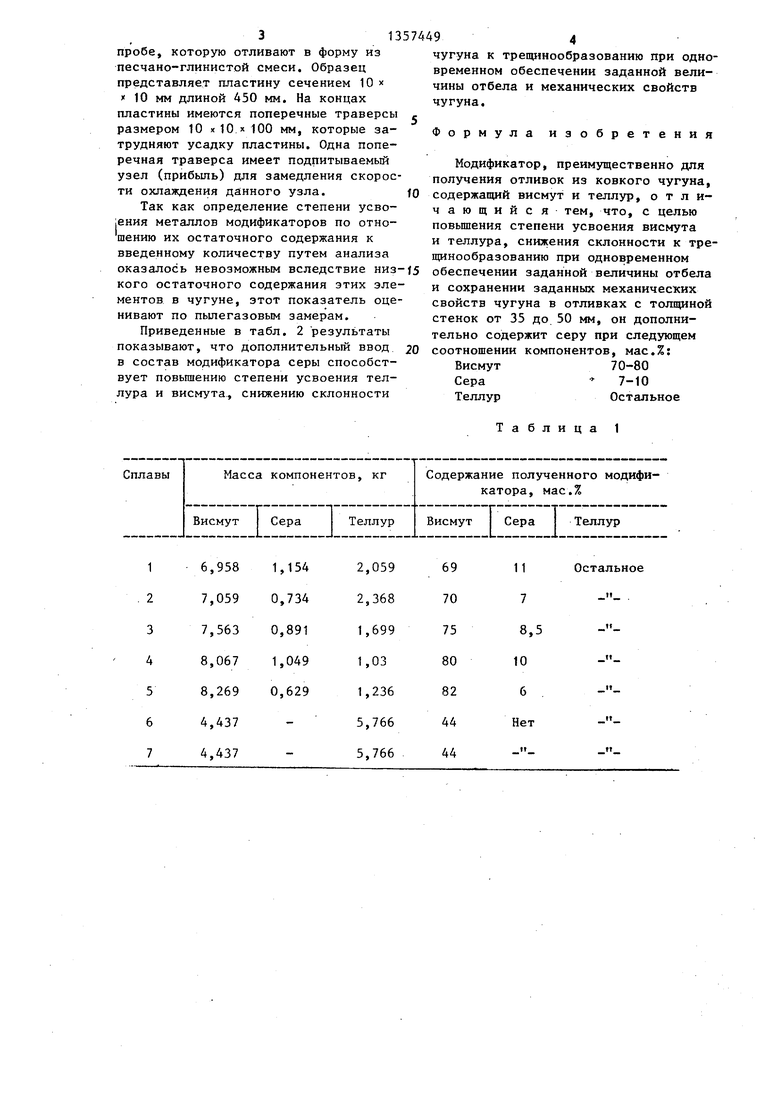

Для проверки эффективности модификатора в сравнении с известным проводят их опробование. Чугун состава, мас,%: С 2,78; Si 1,11; МпО,3; .,067; Р 0,046; S 0,11, выплавляют в индукционной печи. Ввод модификаторов в чугун массой 1500 кг осуществляют в количестве 0,21 кг (0,014% от массы жидкого чугуна).

При испытаниях определяют прочность на растяжение, относительное удлинение и твердость стандартных образцов после отжига, а степень отсера определяют на литых образцах диаметром 65 мм, 1 балл оценки отсера чугуна соответствует полностью и белому чугуну, 7 балл - полностью серому излому, остальные баллы соответствуют промежуточным типам изломов, причем количество серой составляющей излома увеличивается от 2 к 7 баллам.

Склонность чугуна к трещинообразо ванию определяют по технологической

пробе, которую отливают в форму из песчано-глинистой смеси. Образец представляет пластину сечением 10 х х 10 мм длиной 450 мм. На концах пластины имеются поперечные траверсы размером 10 х10 к 100 мм, которые затрудняют усадку пластины. Одна поперечная траверса имеет подпитываемый узел (прибыль) для замедления скорости охлаждения данного узла.

Так как определение степени усво- ения металлов модификаторов по отношению их остаточного содержания к введенному количеству путем анализа оказалось невозможным вследствие низкого остаточного содержания этих элементов в чугуне, этот показатель оценивают по пылегазовым замерам.

Приведенные в табл. 2 результаты показывают, что дополнительный ввод в состав модификатора серы способствует повышению степени усвоения теллура и висмута., снижению склонности

чугуна к трещннообразованию при одновременном обеспечении заданной величины отбела и механических свойств

чугуна.

Формула изобретения

Модификатор, преимущественно для получения отливок из ковкого чугуна, содержащий висмут и теллур, отличающийся- тем, что, с целью повьшения степени усвоения висмута и теллура, снижения склонности к тре- щинообразованию при одновременном обеспечении заданной величины отбела и сохранении заданных механических свойств чугуна в отливках с толщиной стенок от 35 до 50 мм, он дополнительно содержит серу при следующем соотношении компонентов, мас.%: Висмут70-80

Сера 7-10

ТеллурОстальное

Таблица 1

Примечание. Угар металла представлен дроСьм: в числителе - висмут в энлменателе - теллур.

Таблиц 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор чугуна | 1978 |

|

SU836180A1 |

| Модифицирующая смесь | 1975 |

|

SU533639A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| МОДИФИКАТОР | 2016 |

|

RU2631930C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Графитизирующая смесь | 1987 |

|

SU1482973A1 |

| Модифицирующая смесь | 1988 |

|

SU1585367A1 |

| Модификатор | 1987 |

|

SU1420055A1 |

Изобретение относится к области литейного производства, в частности к составам модификаторов преим тцест- венно для получения ковкого чугуна. Целью изобретения является повышение степени усвоения висмута и теллура, снижение склонности к трещинообразо- ванию при одновременном обеспечении заданной величины отбела и заданных механических свойств чугуна в отливках толщиной стенок от 35 до 50 мм. Предложенный модификатор содержит, мас.%: висмут 70-80, серу 7-10, теллур остальное. При применении нового модификатора сокращается расход дорогостоящих элементов висмута и теллура в 1,5 раза при сохранении заданных механических свойств чугуна. Снижается склонность чугуна к трещино- образованию в отливках. 2 табл. 9

| Тодоров Р.П | |||

| Графитизированные железоуглеродистые сплавы | |||

| - М.: Металлургия, 1981 | |||

| Васильев Е.А, Отливки из ковкого чугуна | |||

| - М.: Машиностроение, 1976. |

Авторы

Даты

1987-12-07—Публикация

1986-04-14—Подача