to

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Модификатор для внутриформенной обработки чугуна | 1985 |

|

SU1275057A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Чугун | 1990 |

|

SU1712451A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| Смесь для модифицирования высокопрочного чугуна в литейной форме | 1986 |

|

SU1404527A1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

Изобретение относится к литейному производству, а именно к составам модификаторов для высокоуглеродистых сплавов железа, и может быть использовано при получении машиностроительных отливок из высокопрочного чугуна. Цель изобретения - увеличение времени сохранения эффекта модифицирования и снижение величины отбела чугуна. Предложенньй модификатор содержит компоненты в следующем соотношении, мас.%: кремний 40-55; углерод 0,05- 0,5; алюминий 0,1-1,5; магний 5-10; кальций 0,1-1,0; литий 0,2-0,3; кадмий 0,01-0,15; железо остальное. Модификатор дополнительно имеет в своем составе литий и кадмий. Кадмий в небольших добавках как поверхностно- активный элемент снижает величину поверхностного натяжения на границе графит-расплав, способствует снятию отбела в отливках из высокопрочного чугуна с шаровидным графитом (ВЧШГ). Модификатор можно рекомендовать для изготовления ответственных тонкостенных машиностроительных отливок из ВЧШГ. 1 табл. ) (Л

ел ел

Изобретение относится к литейному производству, а именно к составам модификаторов для высокоуглеродистых сплавов железа, и может быть использовано при получении машиностроитель:ных отливок из высокопрочного чугуI на (ВЧБ1Г),

I Целью изобретения является увеличение времени сохранения эффекта мо-

дифйцирования и снижение величины отбела .чугуна,

; Модификатор содержит компоненты

i в следующем соотношении, мас.%:

I Кремний . 40-55

I Углерод0,05-0,5

I Алюминий0,1-1,5

I Магний 5-10

i КальцийOJ-1,0

j Литий 0,2-0,3

I Кадмий . 0,01-0,15

Выбранные пределы содержания кремния обеспечивают Минимальную температуру плавления модификатора, а следо вательно, хорошую растворимость при вводе его добавки в жидкий чугун. Нижний предел 40 мас,% обеспечивает достаточную графитизацию модифицируемого расплава, Превьшение верхнего предела (55 мас,%) ухудшает растворимость модификатора.

Углерод в пределах 0,05-0,5 глас,7 повышает графитизирующее воздействие модификатора за счет образования дополнительных центров графитизации, которыми могут служить микровключени как графита, так и карбида кремния образование которых термодинамически вероятно при содержании углерода в кремнийсодержащем модификаторе свьше 0,05 мас,%, -Превышение верхнего предела содержания углерода не дает существенного увеличения эффекта.

Алюминий - сильньй раскислитель сплавов на основе железа. При этом, полно связывая кислород, он высвобождает от выполнения этой функции магний, тем самым снижая необходимое для сфероидизации графита количество модификатора. Превышение верхнего предела (1,5 мас,%) может способствовать получению окисных пленок в отливках и снижению механических свойств ВЧШГ,

Магний в выбранных пределах (5- 10 масД) оказьшает эффективную сфе- роидизирующую обработку расплава. Нижний предел (5 мас,%) обеспечивает

д

5

0

5 о

5

5

5

0

минимально допустимую вертикальную скорость растворения при внутрйфор- менной обработке расплава, кроме того, при содержании магния ниже нижнего предела требуется повьшенный расход модификатора как при внутри- форменном, так и при ковшевом модифицировании. Превышение верхнего предела по магнию резко ухудшает характеристики и стабильность параметров растворения, наблюдается пирроэффект при обработке., снижается коэффициент усвоения магния.

Кальций - вспомогательный элем.ент- сфероидизатор, В количествах 0,1- 1„0 мас,% благоприятно воздействует на процесс модифицирования особенно при повышенном содержании серы в исходном расплаве, Превьш1ение верхнего предела замедляет скорость растворения модификатора вследствие шлакования лигатур, при этом для обеспечения удовлетворительной растворимости требуются повышенные температуры (до 1450-1500 С) ввода модификатора.

Литий - сильный раскислитель желе.- зоуглеродистых сплавов. Раскисление жидкого чугуна благоприятно сказывается на результатах сфероидизиру- ющей обработки. Пределы содержания 0,2-0,3 мас,% в модификаторе обеспечивают достаточную степень раскис- ления расплав а. При выборе пределов содержания лития учитывалось также, что процесс раскисления при вводе модификатора происходит в зонах растворения присадки, которые характеризуются повьш1енным содержанием кремния, Литий при его содержании в модифика- торе О,2-0,3 мае,% способен дораскис- лять жидкий чугун в высококремнистых микрообъемах, при этом образуются дополнительные центры кристаллизации графита в виде окислов лития. Поверхность подобных неметаллических включений, а также сульфнСцов, окислов и оксисульфидов кальция, магния, алюминия может графитизироваться избыточными углеродсодержащими фазами (углеродом и карбидом кремния), что повышает графитизирующий потенциал обработки,

Кадмий - поверхностно-активный элемент, аналог висмута. Расплав магниевого чугуна характеризуется повышенным поверхностным натяжением на границе графит -. расплав, что приводит к быстрой дезактивации центров

графитизации.. Поэтому максимальный графитизирующий эффект достигается сразу после ввода модификатора в расплав, при дальнейшей термовременной выдержке он быстро падает за счет дезактивации - сбрасывания углеродного слоя с неметаллического включения. Ввод в расплав высокорафинированного магниевого чугуна небольших добавок (в пересчете на содержание в чугуне концентрация кадмия составляет 0,0002-0,0035 мас.%) поверхностно-активного элемента за счет снижения поверхностного натяжения может стабилизировать активное состояние центров кристаллизации и увеличить время существования графитизирующего эффекта. Превышение верхнего предела содержания кадмия (0,15 мас.%) в модификаторе может привести к сильной блокировке центров графитизации и в конечном итоге к обратному явлению - отбелу ВЧШГ.

П р и м е. р. Технология получения модификатора включает сплавление ферросилиция с магнийсодержащими компонентами. В качестве последних можно применять металлический магний, а также отходы магниевого сплава (30% от веса магния), имеющего состав,%: литий 7,5-8,5; кадмий 1-5; магний .остальное.

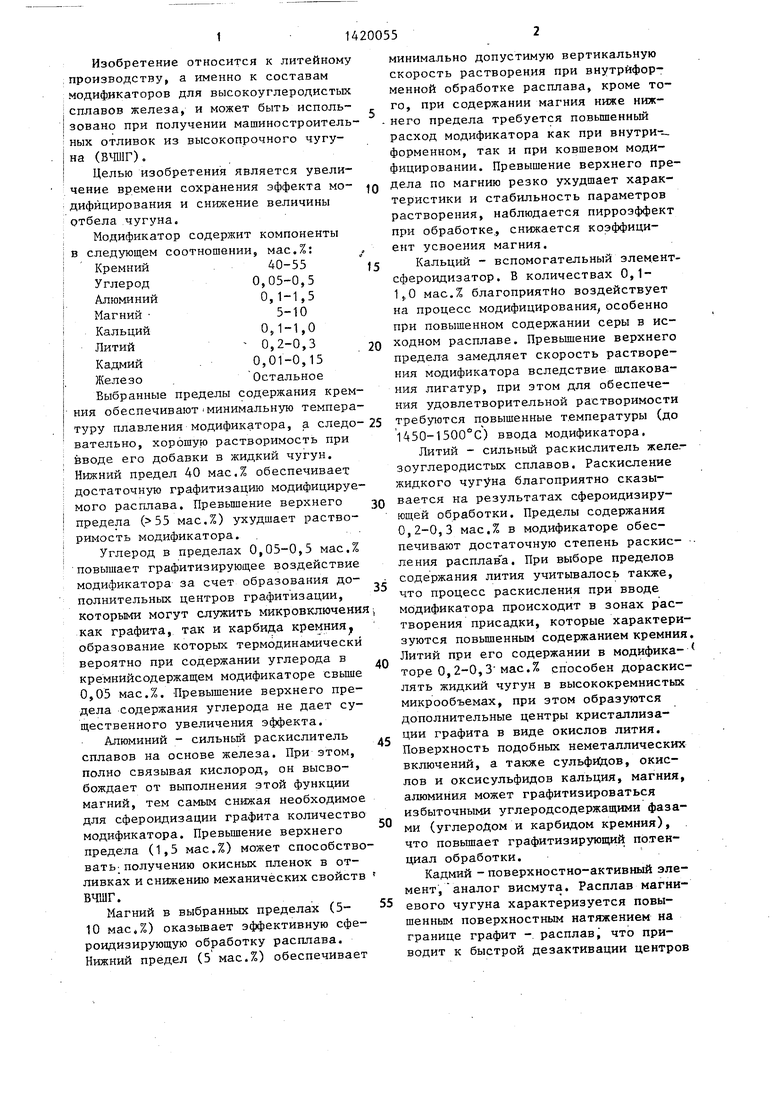

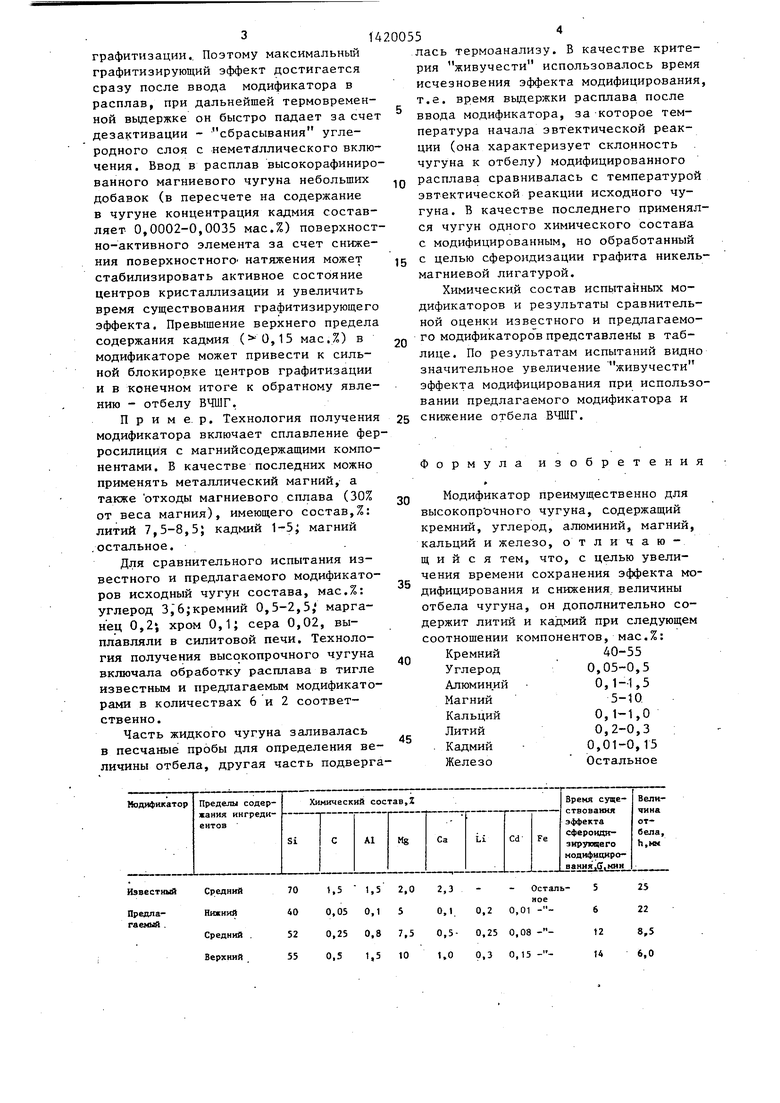

Для сравнительного испытания известного и предлагаемого модификаторов исходный чугун состава, мас,%: углерод 3, 6;кремний 0,5-2,5, марганец 0,2; хром 0,1; сера 0,02, выплавляли в силитовой печи. Технология получения высокопрочного чугуна включала обработку расплава в тигле известным и предлагаемым модификаторами в количествах 6 и 2 соответственно.

Часть жидкого чугуна заливалась в песчаные пробы для определения величины отбела, другая часть подверга

Средний Нижний Средний . Верхний

70 40 52 55

0,050,15

0,250,87,5

0,51,510

0

5

0

5

лась термоанализу. В качестве критерия живучести использовалось время исчезновения эффекта модифицирования, т.е. время вьщержки расплава после ввода модификатора, за которое температура начала эвтектической реакции (она характеризует склонность чугуна к отбелу) модифицированного расплава сравнивалась с температурой эвтектической реакции исходного чугуна. В качестве последнего применялся чугун одного химического состаба с модифицированным, но обработанный с целью сфероидизации графита никель- магниевой лигатурой.

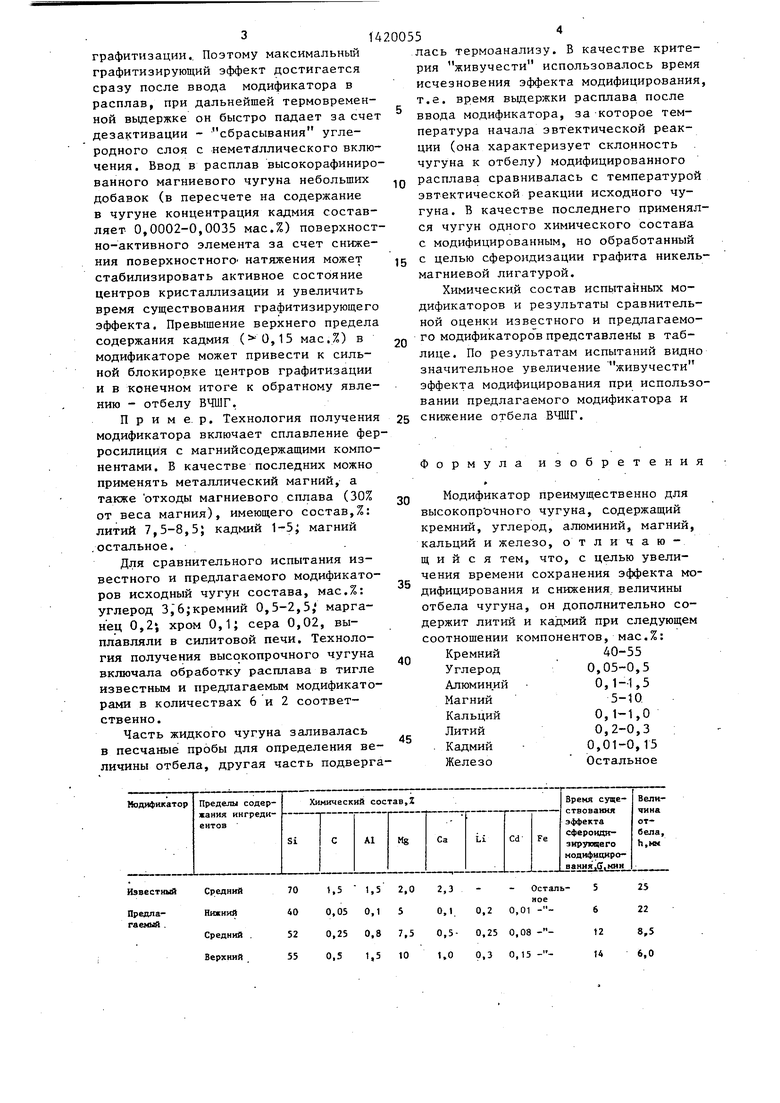

Химический состав испытанных модификаторов и результаты сравнительной оценки известного и предлагаемого модификаторов представлены в таблице. По результатам испытаний видно значительное увеличение живучести эффекта модифицирования при использовании предлагаемого модификатора и снижение отбела ВЧШГ.

Формула изобретения

Модификатор преимущественно для высокопр очного чугуна, содержащий кремний, углерод, алюминий, магний, кальций и железо, отличающийся тем, что, с целью увеличения времени сохранения эффекта модифицирования и снижения, величины отбела чугуна, он дополнительно содержит литий и кадмий при следующем соотношении компонентов, мас.%: Кремний40-55

Углерод0,05-0,5

Алюминий 0,1-1,5 Магний5-10

Кальций0,1-1,0

Литий0,2-0,3 ;

. Кадмий 0,01-0,15 Железо Остальное

Ниже никкего 350,01 0,05 40,05 0,1 0,005 - -524

Вьае верхнего 750,8 2,0 151,5 0,5 0,3 . 4,5 27,5

Примечание, б КС, 2 мни, Ь„, - 33 мм.

Продолжение таблицы

| Лигатура | 1980 |

|

SU885322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор для чугуна | 1981 |

|

SU1014953A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-24—Подача