Изобретение относится к литейному производству, а именно к разработке составов модификаторов и лигатур для чугуна.

Известен модификатор для чугуна, содержащий кремний и РЗМ на основе алюминия. Данный модификатор отличается низкой температуройплавления, что обеспечивает возможность обработки чугуна ваграночной плавки. Кроме того, он имеет ограниченную область применения - литье в металлические формы.

Цель изобретения - повьшение трепщноустойчивости и снижение склонности чугуна к образрванию усадочных .дефектов в отливках.

Выбранные пределы содержания ингредиентов установлены экспериментально. Содержание редкоземельных , металлов цериевой группы в составе модификатора обуславливается их эффективным воздействием на процесс графитизации чугунов за счет инокулирующей обработки ояспла.яа- Нижний предел содержания (6%) обусловлен достижёнием определенного эффекта. Превышение верхнего уровня содержания (15%) может гфивести к обратному эффекту - возрастанию отбела чугуна и как следствие к сниженщо трещиноус.тойчивости И повьппению усадки сплава

Кальдий - эффективный рафинирующий элемент. Его воздействие на процесс графитизации аналогичен редкоземельным металлам. Нижний предел содержания (1%) обусловлен необходимостью достижения эффекта графитиЗации, при превышегшн верхнего предела содержания кальция (4%) происходит ошлакование модификатора вследствие образования высокотемпературных основных шлаков.

Медь - элемент, сопутствующий в исходных шихтовых материалах, на основе которых предполагается методом сплавления получать лигатуру (поршневые сплавы). Превышение верхнего предела содержания (4%) требует специального ввода меди при плавке, что повышает стоимость лигатуры и усложняет технологический процесс. Кроме того, повьшение содержания меди выше верхнего предела не дает существенного приращения эффекта в достижении поставленной цели изобретения.

Железо - элемент, которьп косвенно способствует достижению поставленной цели изобретения. Оно повышает плотность лигатуры и повышает коэффициент усвоения модифицирующих компонентов лигатуры. Выбранные пределы содержания железа (5-10%) обеспечиваются использованием лигатуры . ФСЗОРЗМЗО в качестве шихтовой составляющей для сплавления предлагаемой лигатуры. Превышение верхнего предела ( 1 5%) уменьшает содержание других эффективных элементов модификаторов, что требует повышенного расхода лигатуры при достижении того же уровня эффекта обработки.

Выбранные пределы содержания кремния в сочетании с алюминиевой основой лигатуры обеспечивают низкую температуру плавления лигатуры и как следствие высокое усвоение ее рас-плавом.Кроме того, кремний - известный графитизатор чугунов, нижний предел его содержания (5%) выбран исхо-: дя из необходимости достижения определенного эффекта модифицирования. Превышение верхнего предела (25%) не дает существенного приращения эффекта модифицирования и бесполезно в связи с наличием в составе предлагаемой лигатуры более эффективных модифицирующих элементов.

Магний снижает температуру плавления лигатуры, оказывает существенное инокулирукяцее воздействие на расплав чугуна. Нижний предел его

установлен для достижения эффекта модифицирования. Превьшение верхнего предела содержания магния (1,5%) приводит к появлению заметного пироэффекта, ухудшает экологию цеха, снижает коэффициент усвоения магния.,

Алюминиевая основа обеспечивает требуемую низкую температуру плавления модификатора.

Висмут - сильный поверхностно-активный элемент. Использование этого элемента в предлагаемом модификаторе основано на его Способности адсорбироваться на поверхности неметаллического включения или растущего включения графита. При вводе в жидкий расплав чугуна лигатуры на основе алюминия с достаточно высоким содержанием кремния создаются зоны растворения, пересыщенные по этим элементам. В них сплав становится резко заэвтектическим. Последнее приводит к вьщелению высокоуглеродистых фаз (графит, карбид кремния) в зонах растворения лигатуры. В результате диффузионного выравнивания содержания модифицирующих элементов во всем объеме металла (после завершения процесса растворения модификатора) вышеназванные фазы становятся термодинамически неустойчивыми и наблюдается процесс их активного растворения.

Наличие в составе предлагаемой лигатуры активных элементов, таких как РЗМ, кальций, магний, резко интенсифицирует процесс выделения графитной фазы (создаются эффективные подложки для выделения графита и углеродсодержащих фаз), а дополнительный ввод висмута в количествах (27%) за счет его адсорбции на поверхности зародышей графита увеличивает длительность их существования. Это резко снижает Отбел чугуна, уменьшает усадку за счет более.полного протекания процесса графитизации, причем наблюдается измельчение и более равномерное распределение графита. Как следствие изотропности структуры сплава отливки повьшхается трещиноус-

тойчивость чугуна.

I

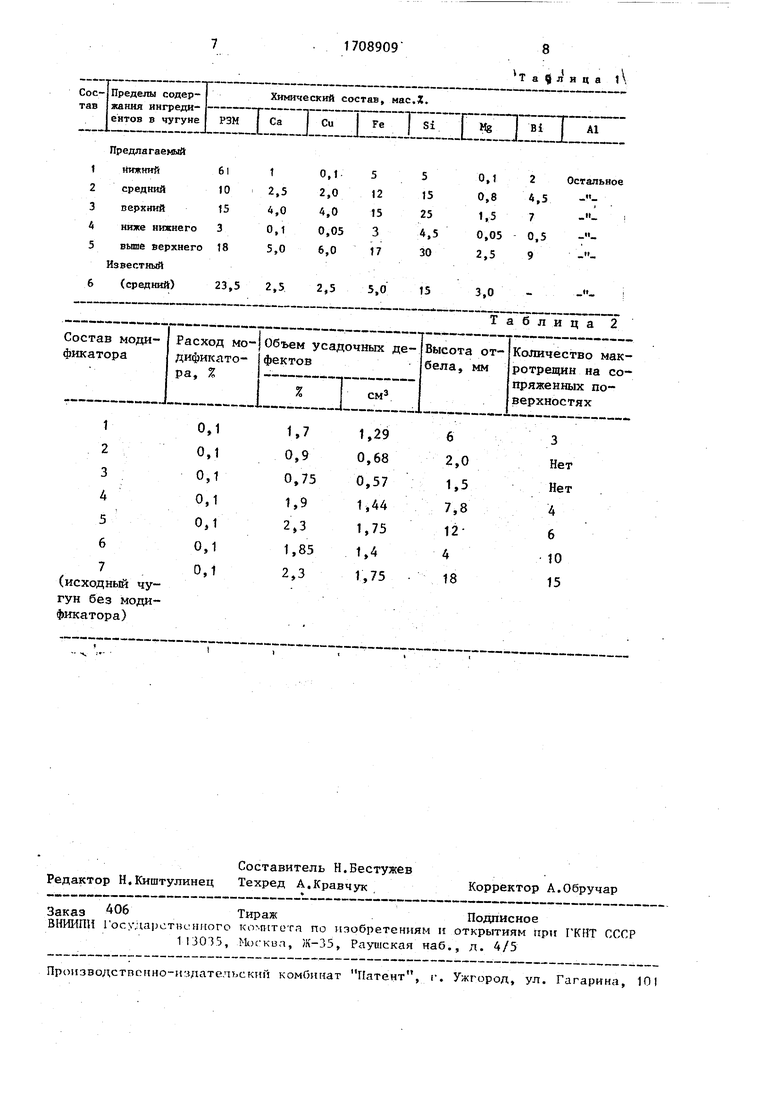

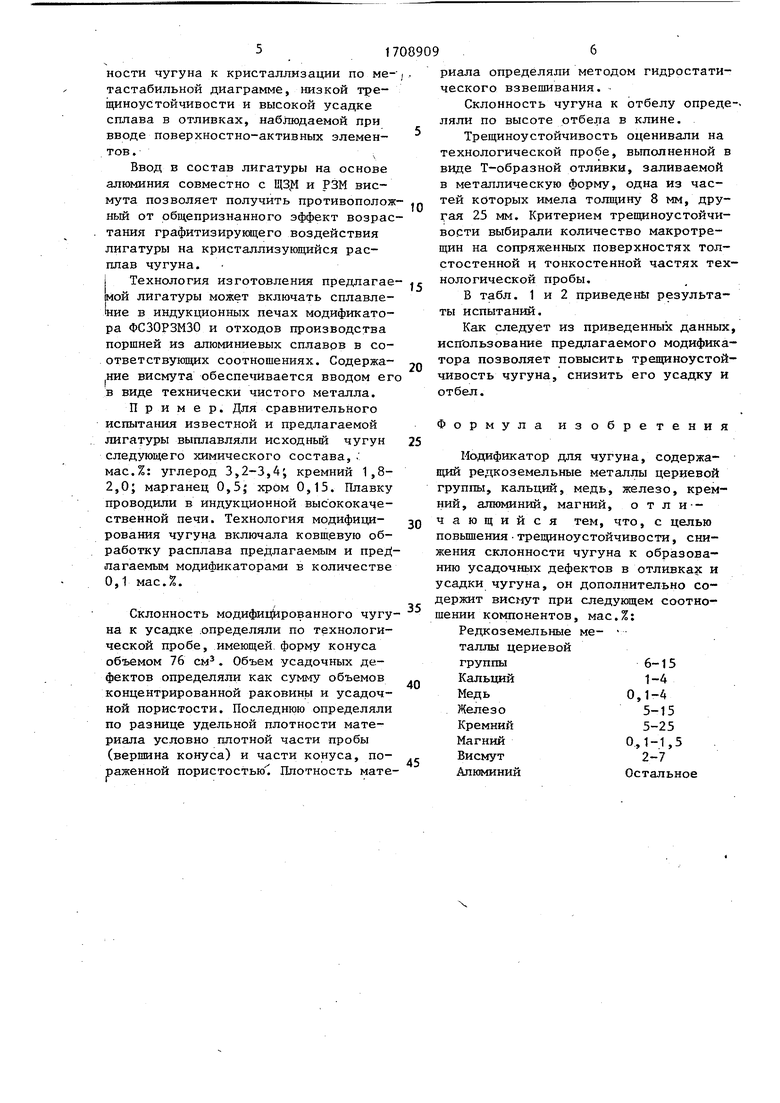

Нижний предел содержания висмута (2%) установлен исходя из необходимости достижения определенного эффекта. Превышение верхнего предела (7%) может привести к обратному результату, широко известному по литературе - резкому возрастанию склонности чугуна к кристаллизации по метастабильной диаграмме, низкой трещиноустойчивости и высокой усадке сплава в отливках, наблюдаемой при вводе поверхностно-активных элементов. Ввод в состав лигатуры на основе алюминия совместно с ЩЗ и РЗМ висмута позволяет получить противополож ный от общепризнанного эффект возрас тания графитизирукяцего воздействия лигатуры на кристаллизующийся расплав чугуна. Технология изготовления предлагав мой лигатуры может включать сплавление в индукционных печах модификатора ФСЗОРЗМЗО и отходов производства поршней из алюминиевых сплавов в соответствующих соотношениях. Содержание висмута обеспечивается вводом ег в виде технически чистого металла. Пример. Для сравнительного испытания известной и предлагаемой лигатуры выплавляли исходный чугун следующего химического состава, .: мас.%: углерод 3,2-3,4; кремний 1,82,0; марганец 0,5; хром 0,15. Плавку проводили в индукционной высококачественной печи. Технология модифицирования чугуна включала ковшевую обработку расплава предлагаемым и пред лагаемым модификаторами в количестве 0,1 мас.%. Склонность модифицированного чугу на к усадке определяли по технологической пробе, имеющей, форму конуса объемом 76 см. Объем усадочных дефектов определяли как сумму объемов концентрированной раковины и усадочной пористости. Последнюю определяли по разнице удельной плотности материала условно плотной части пробы (вершина конуса) и части конуса, пораженной пористостью. Плотность мате риала определяли методом гидростатического взвешивания. Склонность чугуна к отбелу опреде-ляли по высоте ртбела в клине. Трещиноустойчивость оценивали на технологической пробе, вьтопненной в виде Т-образной отливки, заливаемой в металлическую форму, одна из частей которых имела толщину 8 мм, другая 25 мм. Критерием трешрноустойчивости выбирали количество макротрещин на сопряженных поверхностях толстостенной ц тонкостенной частях технологической пробы. В табл. 1 и 2 приведены результаты испытаний. Как следует из приведенных данных, использование предлагаемого модификатора позволяет повысить трещиноустойчивость чугуна, снизить его усадку и отбел. Формула изобретения Модификатор для чугуна, содержащий редкоземельные металлы цериевой группы, кальций, медь, железо, кремний, алюминий, магний, о т л и-чающийся тем, что, с целью повьшхениятрещиноустойчивости, снижения склонности чугуна к образованию усадочных дефектов в отливках и усадки чугуна, он дополнительно соержит висмут при следующем соотношении компонентов, мас.%: Редкоземельные ме- таллы цериевой группы6-15 Кальций1-4 Медь0,1-4 Железо5-15 Кремний5-25 Магний0., 1-1,5 Висмут2-7 АлюминийОстальное

ТаЦлица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Модификатор | 1976 |

|

SU655740A1 |

| Графитизирующая смесь | 1987 |

|

SU1482973A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Модификатор для серого чугуна | 1987 |

|

SU1458415A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| Модификатор | 1987 |

|

SU1420055A1 |

Изобретение относится к модификаторам для чугуна. Целью изобрете- .ния является повьшение трещиноустой- чивости, снижение склонности чугуна к образованию усадочных дефектов в отливках и усадки чугуна.' Модификатор содержит, мас.%: редкоземельные металлы цериевой группы 6-13,* кальций 1-4; медь 0,1-4,' железо 5-15^ . кремний 5-25; магний 0,1-1,5,' висмут 2-7,' алюминий остальное. Предлагае- . i мый модификатор можно получать методом сплавления в индукционных печах модификатора ФСЗОРЗМЗО и отходов производства отливок из алюминиевых сплавов в соответствующих соотношениях. Содержание висмута обеспечира- ется вводом его в виде технически чистого металла. Ковшевая обработка доэвтектического чугуна предлагаемым модификатором позволила снизить количество макротрещин на сопряженных поверхностях до 0-3 против 10 при обработке известным модификатором, уменьшить объем усадочных дефектов до 0,75-1,7%, снизить высоту отбела до 1,5-6 мм. 2 табл.

Таблица 2

Авторы

Даты

1992-01-30—Публикация

1990-03-23—Подача