тивности определения и улучшение условий обслуживания. Это достигает- cjf тем, что в датчике наружный электрод 4 на высоте внутреннего конусообразного электрода (ВЭ) 3 выполнен с внутренней поверхностью в виде усе- чанного конуса, большее основание которого расположено на , уровне меньшего основания ВЭ 3 и со стороны разгрузочного торца измерительной полости (П) 5, кроме того, датчик снабжен устройством пробоуда- ления, состоящим из газоструйного

Изобретение относится к измерительной технике, в частности к ди- элькометрам для определения углерода в золе пьшеугольных котлоагрегатов, и может быть использовано в тепло- энергетике.

Цель изобретения - повышение точности измерений и оперативности анализа и улучшение условий эксплуатации.

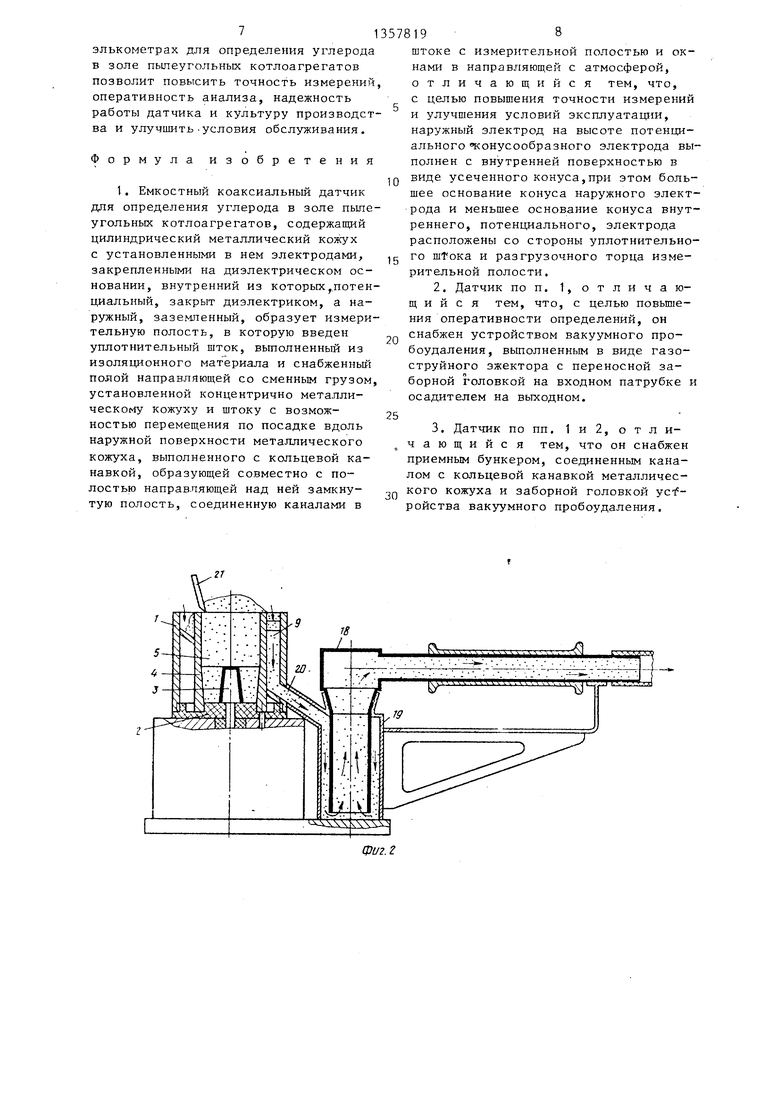

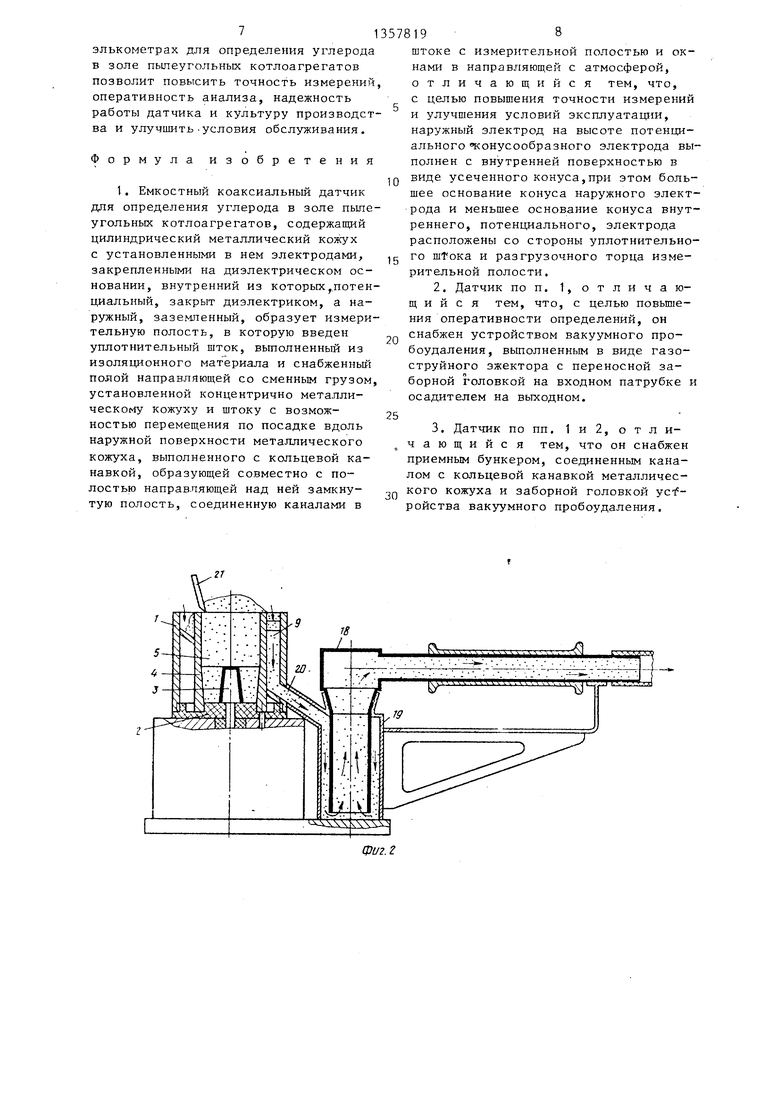

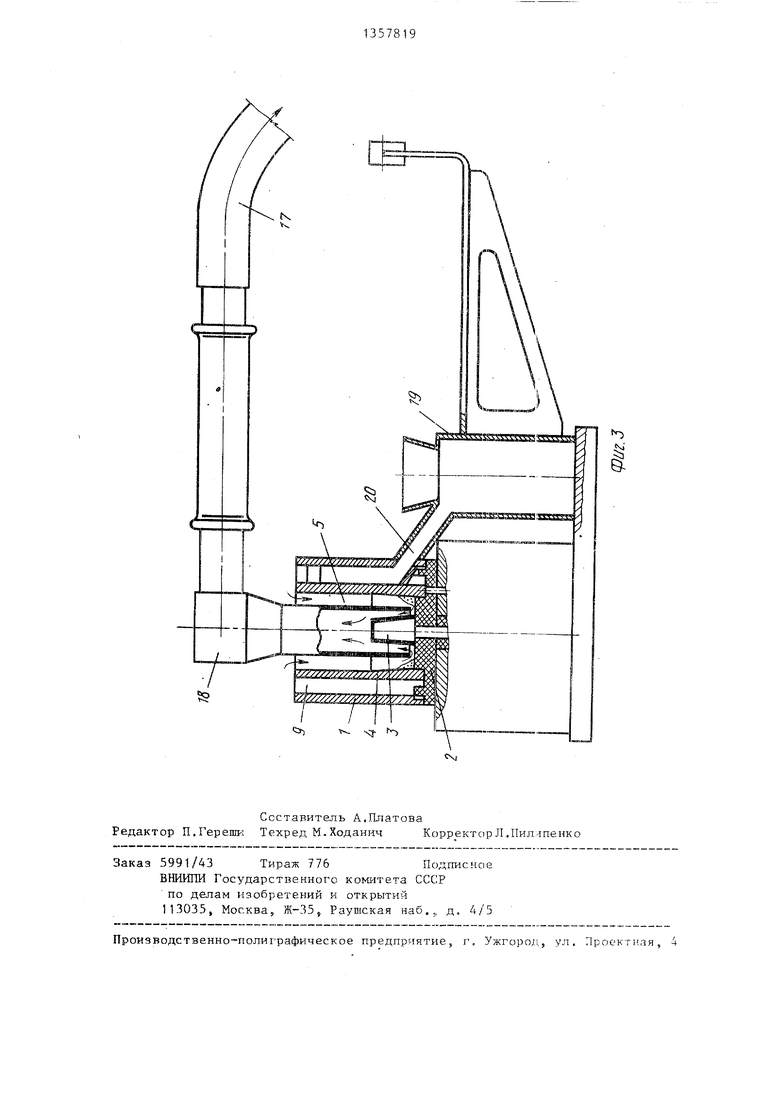

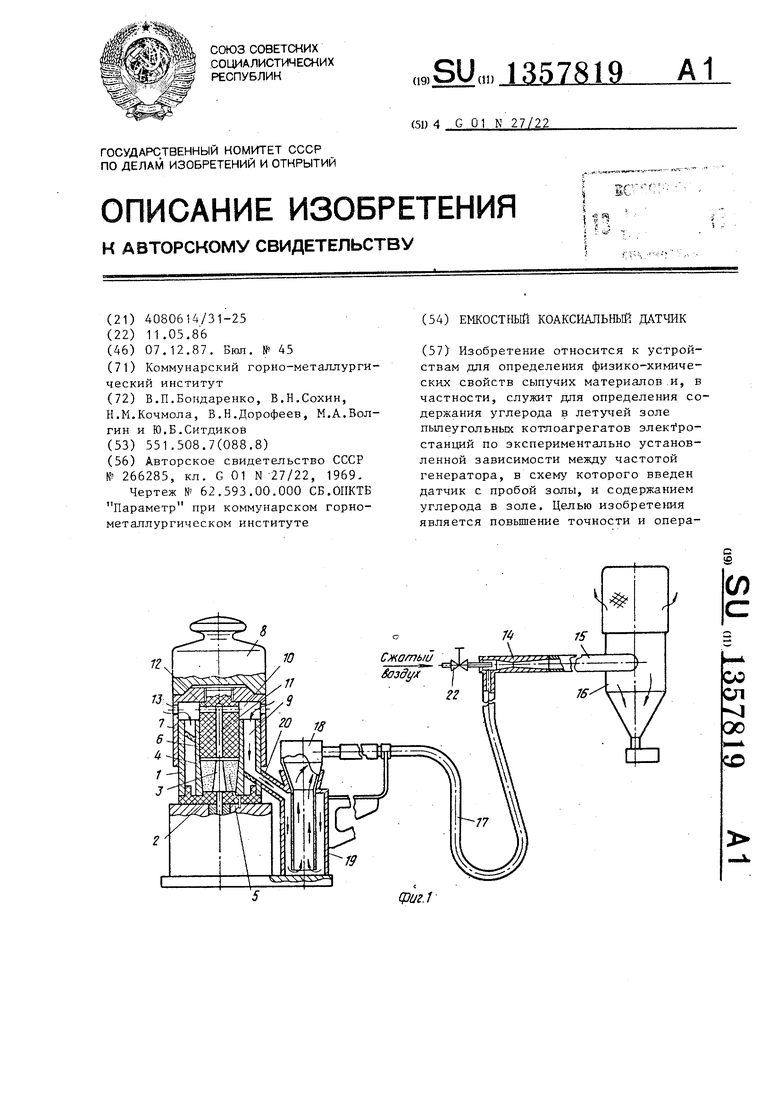

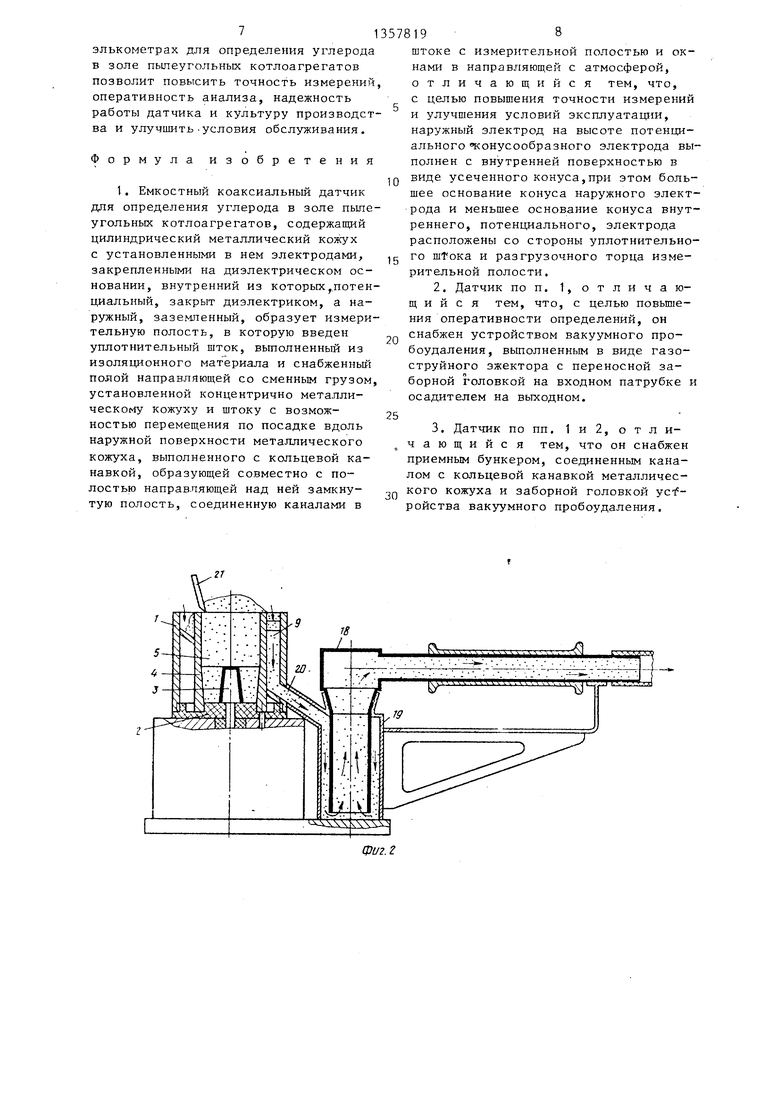

На фиг. 1 показан предлагаемый емкостный коаксиальный датчик, общий вид, в положении измерений, на фиг. 2 то же, положение загрузки измерительной полости пробой, на фиг. 3 - то же положение удаления пробы из измери- тельной полости.

Датчик состоит из цилиндрического металлического кожуха 1, в котором концентрично установлены на диэлектрическом основании 2 электроды 3 и 4. Внутренний электрод 3 (потенциальный) выполнен в виде усеченного конуса и покрыт диэлектриком, а наружный полый электрод 4 заземлен и своей внутренней поверхностью образует измеритель- ную полость 5, при этом коническая часть поверхности расположена на высоте внутреннего электрода 3, а большее основание усеченного конуса конической поверхности наружного элект- рода 4 и меньшее основание усеченного конуса внутреннего электрода 3 расположены на одном уровне со стороны уплотнительного штока 6, вьшолнен- ного из изоляционного материала, внеденного в из epитeльнyю попость 5 и снабженного полой направляющей 7 со

эжектора (Э) 1Д с переноской заборкой головкой (ЗГ) 8 на входном патрубке, приемным бункером (ПБ) 19, соединенным каналом: 20 с кольдевой канавкой 9 кожуха и с ЗГ 18, временно устанавливаемор в полость ПБ 19, Загружают проб в П 5 датчика в положерши датчика, представленном на фиг,2, измеряют в положении, изображенном на фиг, 15 а удаляют пробу из П5 в положении, показанном на фиг.З. При этом расход воздуха в Э регулируют с помощью крана 22. 3 з.п. с|г-лы, 3 ил.

I

сменным грузом 8, установленной концентрично цилиндрическому кожуху 1 с возможностью перемещения по скользящей посадке вдоль его наружной поверхности.

. Со стороны загрузки пробы в измерительную пооюсть 5 и ввода в нее уплотнительного штока 6 металличес - кий кожух 1 снабжен кольцевой канавкой 9, образующей совместно с расположенной над ней по.тостью 1p направляющей 7 замкнутую молость, соединенную каналами 11 и 1 - в уплотнитель- ном штоке 6 с измерительной полость 5 и окнами 13 в нап:эвляющей 7 с атмосферой. Датчик дополнительно снаб- жен устройством вакуумного пробоуда- ления, выпoлнeнньпv з виде газоструйного эжектора 14, выходной патрубок которого трубопроводом 15 соединен с осадит пем 16, а к 1зходном патрубку посредством гибк1тго рукава 17 подсоединена заборн;1я головка 18,временно устанавливаем;1я на приемном бункере 19, соединенном каналом 20 с кольцевой канавкой кожуха 1 . Датчик своими электродами 3 и 4 включен в схему генератора 1.ысокой частоты.

Работа датчика основана на экспериментально установленной корреляционной связи между содержанием углерода в пробе золы пыпеугольньк котлоагрегатов и частотою;: генератора, в схему которого включен датчик с пробой ,

Датчик работает следующим образом

В положении датчика, представленном на фиг. 2, без предварительного дозирования производят засыпку сухого высокодисперсного порошка золы в измерительную полость 5 до образования над уровнем ее загрузочного торца избытка, после чего ножом 21 срезают избыток пробы, который просыпается в кольцевую канавку 9. Перед засыпкой пробы в измерительную полость 5 устанавливают краном 22 такой расход сжатого воздуха в сопло эжектора 14, при котором исключается удаление пробы из верхней части измерительной полости после среза ее избытка ножом. При этом пьшь из кольцевой канавки 9 совместно с воздухом, подсасываемым из атмосферы, по каналу 20, бункеру 19, заборной головке 18, рукаву 17, эжектору 1А и трубопроводу 15 поступают в осадитель 16, где пьш осаждается, а воздух покидает его через тканевый фильтр. Это позволяет исключить выбивание пыли в атмосферу при загрузке измерительной полости пробой, ее дозировке и улучишть условия работы обслуживающего персонала .

После заполнения измерительной по- зо пробы заборную головку 18 снова усталости 5 и объемной дозировки пробы золы уплотнительньп шток 6 с направляющей 7 устанавливают на дат-чик, при этом медленно по посадке перемещают направляющую 7 вдоль наружной поверхности кожуха 1. При этом шток 6 медленно входит в измерительную полость 5 с пробой и производит ее постепенное уплотнение, в результате которого воздух из пробы совместно с зах- необходиг-гый в известной конструкции

ватываемои им частью пыли по каналам 11 и 12 в штоке 6 покидают измерительную полость 5 и совместно с воздухом, поступаюш им из атмосферы по окнам 13 в полость 10, удаляются устройством пробоудаления в осадитель 16 по описанной схеме. Это исключает попадание пыли на посадочную поверхность кожуха 1 и направляющей 7 и выход ее в атмосферу, что увеличивает срок службы датчика и улучшает условия обслуживания. Для обеспечения достаточной объемной плотности золы в измерительной полости 5 в момент измерений на направляющую 7 устанавливают груз В и при достижении положения датчикаj изображенного на фиг. 1, производят измерение частоты генератора. По величине частоты и тарировочному графи

ку определяют содержание углерода в золе.

Затем краном 22 устанавливают расход сжатого воздуха в сопло эжектора 14 таким, при котором достигается полная уборка пробы из датчика. При этом скорость воздуха из атмосферы в окнах 13 резко возрастает. Воздух

захватывает своим потоком пробу из кольцевой канавки 9, канала 20 и бункера 19 и удаляется совместно с ней по заборной головке 18, рукаву 17, эжектору 14 и трубопроводу 15 в осадитель 16. Б таком положении датчика снимают груз 8 и направляющую 7 со штоком 6 и по окончании очистки кольцевой канавки 9, канала 20 и бункера 19 от пробы заборную головку 18 снимают с бункера 19 и ее заборный патрубок постепенно вводят в измерительную полость 5 до положения датчика, представленного на фиг. 3. В этом положении датчика проба совместно с

подсасываемым из ать осферы воздухом с помощью устройства пробоудаления удаляется из измерительной полости 5 датчика в осадитель 16.

После полной очистки полости 5 от

5

навливают на бункер (фиг. 1), кран 22 возвращают в исходное положение, после чего датчик готов к последую- определению. Применение вакуумного устройства пробоудаления в предлагаемой конструкции датчика позволяет исключить съем датчика с разъема, соединяющего его электроды 3 и 4 со схемой генератора высокой частоты.

5

0

5

датчика для опорожнения его измерительной полости от пробы путем опрокидывания, повысить надежность работы датчика и культуру производства и сократить операцию ручного пробоудаления, что повьшает оперативность определения.

Кроме того, наличие конусной части на внутренней поверхности наружного электрода 4 на высоте конусного внутреннего электрода 3 и расположение этих конусов таким образом, что большее основание первого конуса и меньшее основание второго конуса расположены на одном уровне и со стороны суплотнительного iiTOKa 6, позволяет увеличить равномерность плотности золы в измерительной полости 5 по ее высоте, что является результатом по5135

вьпиення точности измерелшй. Указанное же расположение конусов со стороны разгрузочного торца измерительной полости 5 способствует улучшению условий удаления из нее пробы в сравнении с цилиндрической формой полости, что улучшает условия обслуживания и снижает трудозатраты.

Величина конусности электродов оп

ределяется в каждом конкретном случае в зависимости от усилия уплотнения, гранулометрического состава пробы и высоты электрода 3. Необходимость выполнения внутренней поверхности наружного электрода 4 и наружной поверхности внутреннего электрода 3 в виде усеченного конуса и предлагаемое их расположение вызваны тем, что при их цилиндрической форме имеет место недостаточная точность измерений, обусловленная снижением плотности золы в измерительной полости в направлении от уплотнительного штока к основанию при ее принудительном уплот- нении, т.е. в направлении действия уплотняющей силы, характеризующимся наличием сил взаимодействия частиц золы друг с другом и поверхностью электродов при уплотнении.

Кроме того, указанное снижение плотности золы от штока к основанию должно KONmeHCHpoBaTbCH ув(вличением емкости датчика вдоль направления уплотняющей силы в нем за счет непрерывного уменьшения расстояния между каждыми элементарными площадями элек родов. Такое увеличение рабочей емкости датчика определяется экспериментально, что и определяет величину конусности поверхностей электродов. Например, при крупности частиц золы до 0,2 мм, высоте внутреннего электрода 30 м и объемной плотности золы

в измерительной полости 0,05 кг/см

угол конуса при вершине составляет

7-8

Вьшолнение наружного электрода 4 на высоте конусообразного потенциального электрода 3 с внутренней поверхностью в виде усеченного конуса и ра положение большего основания конуса наружного электрода 4 и меньшего основания конуса внутреннего электрода 3 на одном уровне и со стороны уплотнительного штока 6 и разгрузочного торца измерительной полости 5 позволяют повысить точность измерений за счет увеличения равномерности плот

5

10

15

20

25 ,,,

45

35

40

ВО

ности золы в измерительной полости по ее высоте и компенсирующего воздействия рабочей емкости датчика и улуч1ш ;ть условия обслуживания за счет обеспечения оптимальных условий раз- гру зкк пробы из измерительной полости и имеющего при ;ITOM место снижения трудозатрат.

Расположение же указанных оснований конусов электродов на разных уровнях усложняет получение однородности плотности материалг, по высоте измери- Т бльнсй полости -и С1пределение при этом компенсирующего воздействия рабочей емкости ;атчика, что не позволяет достичь j:,остаточной точности измерений.

Оборудование датчика устройством вакуумного пробоудгления, выполненным в виде газостр йного эжектора 14 с переносной забор :ой головкой 18 на входном патрубке и осадителем 16 на выходномj обеспечивает высокую культуру производства и улучшает условия обслуживания за счет исключения выбросов пыли Е атмосферу, повышает надежность работы датчика за счет исключения необходимости съема его с разъема, соединяющего электроды 3 и 4 со схемой генератора высокой частоты, при ручной разгрузке пробы путем опрокидывания и оперативность определения за счет сокращения продолжительности операции разгрузки, повышения ее качества и снижения трудоемкости ее проведения

Снабжение датчика премнь м бункером 19 ,соединенным г-санало м 20 с кольцевой канавкой 9 кожуха 1, и заборной головкой 18 устройства вакуумного пробоудаления :збеспечивает улучшение условий обслугкивания за счет исключения выбросов пыли в атмосферу при загрузке измерительной полости 5 пробой и дозировке юследней, увеличивает надежность р;:1боты посадочных поверхностей кожуха 1 и направляющей 7 за счет исключения попадания пыли на них при загрузке, дозировке и уплотнении пробыла также сокращает про- должительность очисг ки датчика от пробы за счет параллельности указанных операций и оперг1ции удаления избытка пробы из канавки 9.

Использование пр(,длагаемого емкостного коаксиального датчика я диэлькометрах для определения углерода в золе пылеугольных котлоагрегатов позволит повысить точность измерений оперативность анализа, надежность работы датчика и культуру производства и улучшить УСЛОВИЯ обслуживания.

Формула изобретения

1. Емкостный коаксиальный датчик для определения углерода в золе пылеугольных котлоагрегатов, содержащий цилиндрический металлический козкух с установленными в нем электродами, закрепленными на диэлектрическом основании, внутренний из которых,потенциальный, закрыт диэлектриком, а наружный, заземленный, образует измерительную полость, в которую введен уплотнительный шток, выполненный из ИЗОЛЯЩ10ННОГО материала и снабженный полой направляющей со сменным грузом, установленной концентрично металлическому кожуху и штоку с возможностью перемещения по посадке вдоль наружной поверхности металлического кожуха, выполненного с кольцевой канавкой, образующей совместно с полостью направляющей над ней замкнутую полость, соединенную каналами в

0

5

0

5

0

штоке с измерительной полостью и окнами в направляющей с атмосферой, отличающийся тем, что, с целью повышения точности измерений и улучшения условий эксплуатации, наружный электрод на высоте потенциального ч онусообразного электрода выполнен с внутренней поверхностью в виде усеченного конуса,при этом большее основание конуса наружного электрода и меньшее основание конуса внутреннего, потенциального, электрода расположены со стороны уплотнительно- го шТока и разгрузочного торца измерительной полости.

2.Датчик по п. 1, отличающийся тем, что, с целью повьш1е- ния оперативности определений, он снабжен устройством вакуумного про- боудаления, вьшолненным в виде газоструйного эжектора с переносной заборной головкой на входном патрубке и осадителем на выходном.

3.Датчик по пп. 1 и 2, о т л и- чающийся тем, что он снабжен приемным бункером, соединенным каналом с кольцевой канавкой металлического кожуха и заборной головкой ycf- ройства вакуумного пробоудаления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостный коаксильный датчик | 1986 |

|

SU1402908A1 |

| Устройство для определения углерода в золе пылеугольных котлоагрегатов | 1987 |

|

SU1509711A1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГОРЮЧИХ ЭЛЕМЕНТОВ В ЛЕТУЧЕЙ ЗОЛЕ | 1991 |

|

RU2013707C1 |

| Устройство для определения углерода в золе пылеугольных котлоагрегатов | 1986 |

|

SU1363045A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ СЫПУЧЕГО МАТЕРИАЛА ИЗ СВОБОДНОПАДАЮЩЕГО ПОТОКА | 2004 |

|

RU2296313C2 |

| Устройство для определения состава сыпучих материалов | 1988 |

|

SU1548739A1 |

| Система автоматического определения углерода в золе уноса пылеугольного котла | 1988 |

|

SU1534252A1 |

| Система автоматического контроля содержания углерода в золе уноса пылеугольного котлоагрегата | 1989 |

|

SU1652756A1 |

| Система определения содержания горючих элементов в летучей золе | 1982 |

|

SU1103045A1 |

| Система пневматического золоудаления | 1982 |

|

SU1030617A1 |

Изобретение относится к устройствам для определения физико-химических свойств сыпучих материалов ,и, в частности, служит для определения содержания углерода в летучей золе пьшеугольных котлоагрегатов электростанций по экспериментально установленной зависимости между частотой генератора, в схему которого введен датчик с пробой золы, и содержанием углерода в золе. Целью изобретения является повышение точности и опера7f 7J сл со ел 00 to № г /

.

С) ч |N-

Составитель А.Платова Редактор П.Гереп ; Техред М.Ходанич Корректор Л Лилтпенко

Заказ 5991/43 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий П3035, Москва., Ж-ЗЗ Раушская наб... д, 4/5

Производственно-полиг рафическое предприятр е, г, Ужгород,, ул, Проектная, 4

| ЕМКОСТНЫЙ КОАКСИАЛЬНЫЙ ДАТЧИК ВЛАЖНОСТИ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU266285A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-11—Подача