Известные способы термической обработки дета.пей из ковкого чугуна предусматривают раздельное проведение операций графитизирующего отжига и закалки изделий.

Предлагаемый способ позволяет автоматизировать процесс термической обработки чугуна и тем самым снизить себестоимость изделий из него благодаря тому, что графитизирующий отжиг и изотермическая закалка изделий производятся с одного нагрева.

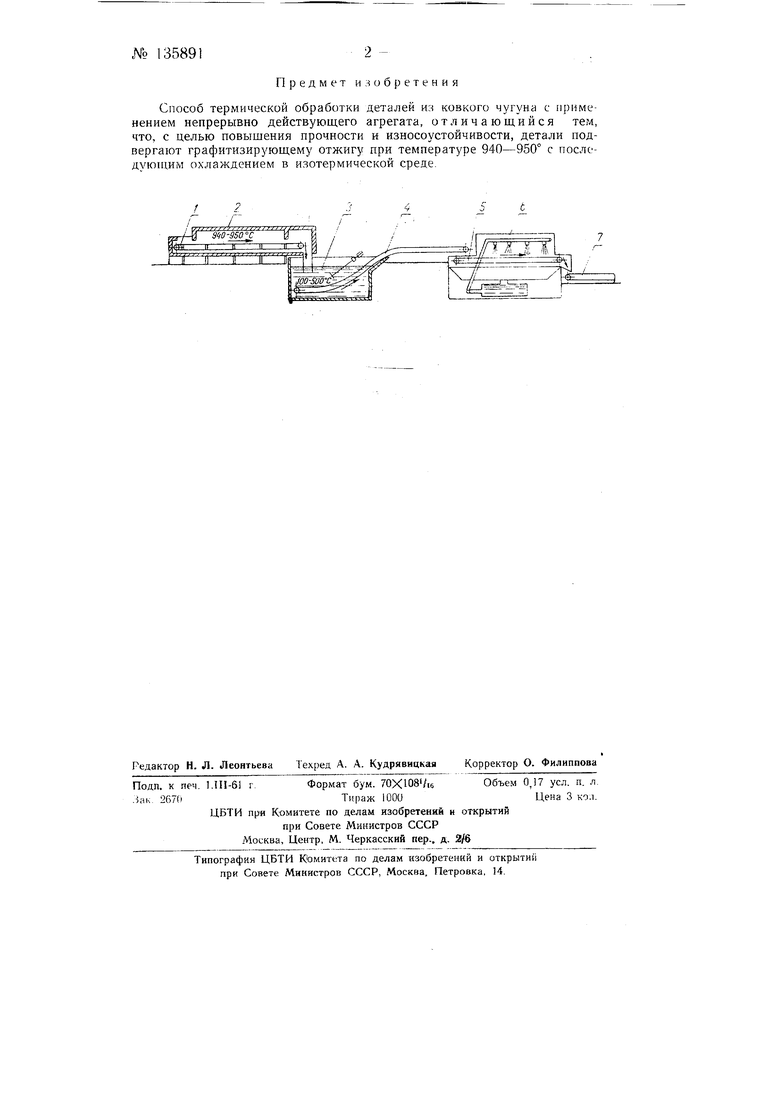

На чертеже изображена схема агрегата для термической обработки изделий по описываемому способу.

Подлежащие термообработке отливки из белого чугуна после предварительной очистки загружаются на конвейер / методической печи 2 с безокислительной атмосферой. Температура в печи 2 поддерживается в пределах 940-950°. Время нахождения отливок в печи определяется скоростью движения конвейера 1 и составляет 4-10 час в зависимости от химического состава и толщины изделий. В процессе нагрева изделий в печи 2 происходит графитизирующий отжиг.

В конце печи 2 нагретые до 940-950° отливки сходят с конвейера 1 и попадают в соляную ванну 3, где происходит их изотермическая закалка. Температура закалочной среды и продолл ительность выдержки изделий в ней определяются исходными данными отливок и теми требованиями по механическим свойствам, которые предъявляются к ним. Так температура в ванне 3 может быть от 100 до 500°, а время выдержки отливок регулируется в пределах от 20 до 50 мин.

Из закалочной ванны 3 отливки извлекаются с помощью конвейера 4 и охлаждаются на воздухе, после чего они поступают на конвейер 5 моечной камеры 6. Промытые отливки конвейером 7 транспортируются на операции очистки, правки и контроля литья.

Предлагаемый способ применим при крупносерийном производстве, где он позволит значительно снизить себестоимость изделий и улучщить санитарно-гигиенические условия труда на операциях термической обработки литья.

№ 135891 Предмет изобретения

Способ термической обработки деталей из ковкого чугуна с применением непрерывно действующего агрегата, отличающийся тем, что, с целью повышения прочности и износоустойчивости, детали подвергают графитизирующему отжигу при температуре 940-950° с послодуюпхим охлаждением в изотермической среде.

- 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2001 |

|

RU2201967C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ изготовления изделий из сталей и сплавов | 1987 |

|

SU1504270A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Способ графитизирующего отжига отливок из белого чугуна | 1990 |

|

SU1799920A1 |

| Способ получения отливок из чугуна с шаровидным графитом | 1988 |

|

SU1666545A1 |

ш-950 у ..

Авторы

Даты

1961-01-01—Публикация

1960-06-14—Подача