fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО НЕЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2152443C1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Способ получения чугуна с компактным графитом | 1987 |

|

SU1565894A1 |

| Способ термической обработки чугунных валков | 1987 |

|

SU1560579A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО ЧУГУНА | 1973 |

|

SU384893A1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

Сущность изобретения: выдержки отливок из белого чугуна при 990 - 1020°С с охлаждением до 780-740°С с закрытой заслонкой и до 700°С с открытой заслонкой, до температуры не выше 600°С охлаждают с помощью вентилятора. Далее отливки нагревают до 670-690°С, выдерживают при данной температуре в течение 2,5-3,5 ч и охлаждают со скоростью не менее 150°С/ч до температур не выше 400°С. Окончательно охлаждают на воздухе. Способ отжига позволяет получить требуемые свойства ковкого чугуна по всему объему камерной печи. 1 з. п. ф-лы.

Изобретение относится к способам термической обработки отливок из белого чугуна.

Известен способ по а. с. № 384893, включающий полный графитизирующий отжиг при температуре 900-1000°С с охлажде- нием до комнатной температуры для получения структуры перлит + графит или феррит + перлит + графит, многократные нагревы (например, 5-6-кратные) до температуры на 30-50°С выше точки Aci с последующим охлаждением на воздухе до температуры на 30-50°С ниже точки Aci и охлаждением в воде или масле для получения структуры перлитного ковкого чугуна.

Цель изобретения - получение равномерных свойств ковкого чугуна по всему объему садки камерной печи.

Способ включает полный графитизирующий отжиг отливок из белого чугуна при температуре 990-1020°С с охлаждением до 780-740°С с закрытой заслонкой, затем до 700°С происходит охлаждение с открытой заслонкой, далее с целью повышения скорости охлаждения используют промышленный вентилятор мощностью не менее 1 кВт и охлаждают до температуры не выше 600°С. После этого заслонка закрывается, температура печи подымается до 670-690°С и для получения равномерной микроструктуры по всему объему печи (садки): углерод

VI

ю ч ю ю о

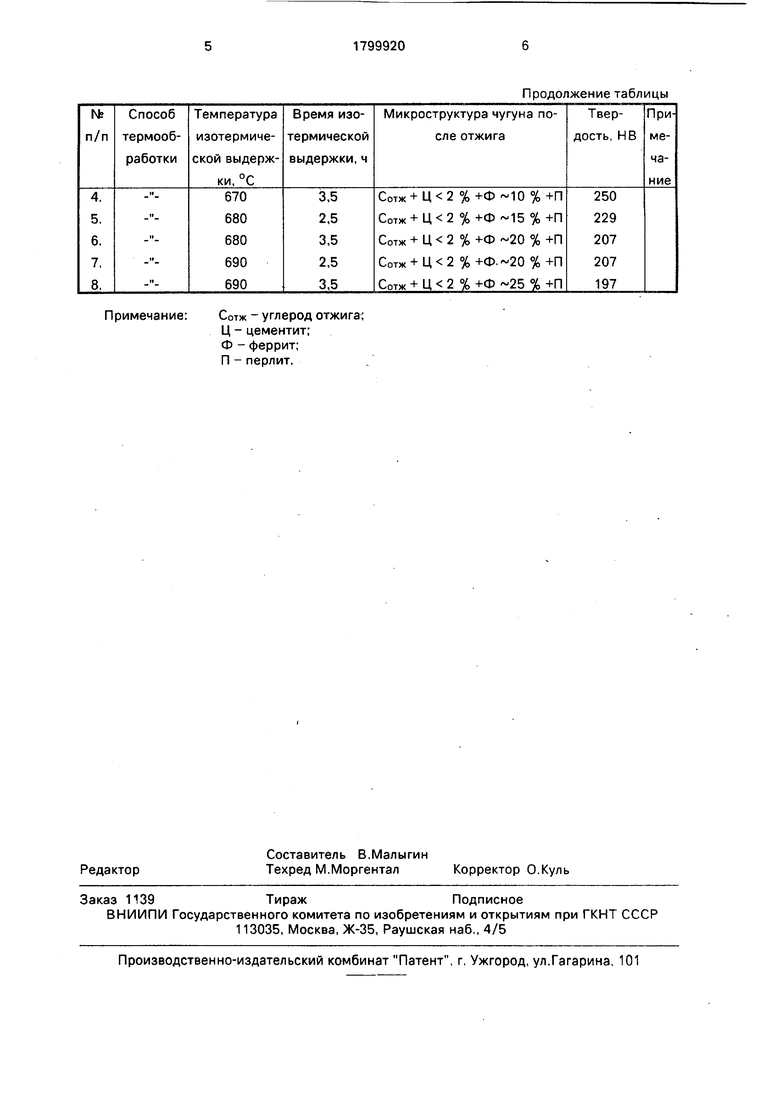

отжига + цементит не более 2% + феррит не более 30% + перлит, и твердости в пределах 187-262 НВ проводится изотермическая выдержка в течение 2,5-3,5 ч при температуре 670-690°С. После чего производится охлаждение со скоростью не менее 150°/час с помощью промышленного вентилятора до температуры не выше 400°С, далее отливки можно охлаждать на воздухе.

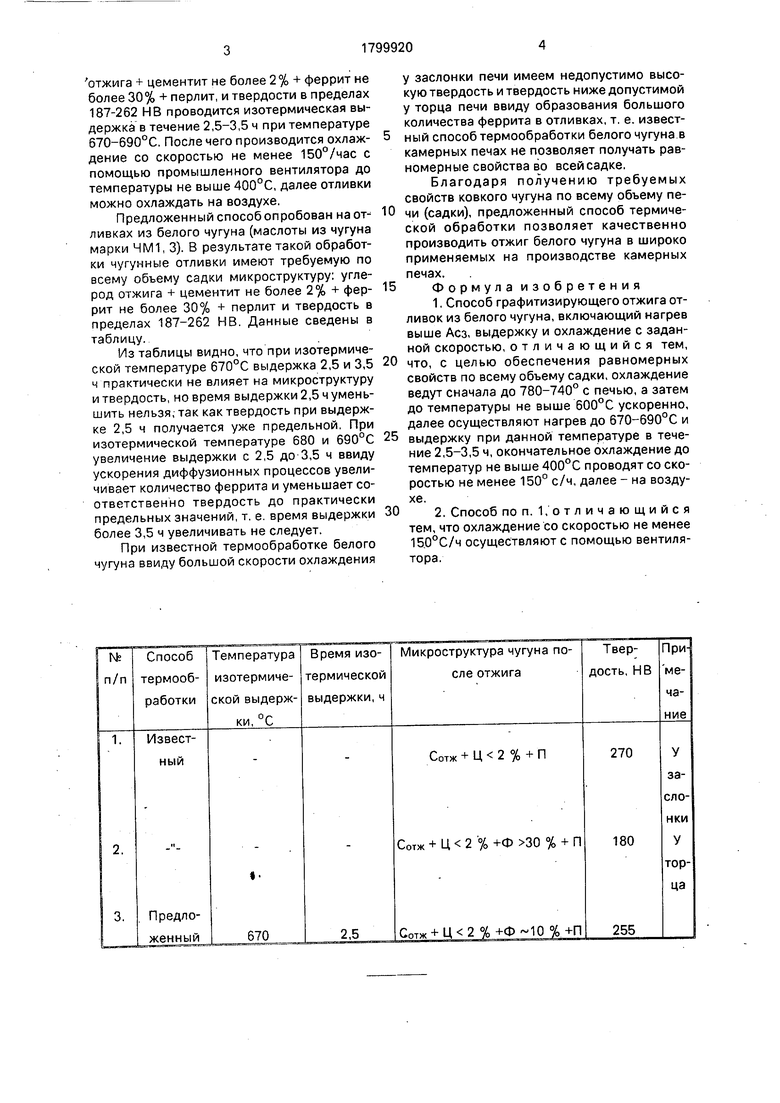

Предложенный способопробован на от- ливках из белого чугуна (маслоты из чугуна марки ЧМ1, 3). В результате такой обработки чугунные отливки имеют требуемую по всему объему садки микроструктуру: углерод отжига + цементит не более 2% + феррит не более 30% + перлит и твердость в пределах 187-262 НВ. Данные сведены в таблицу.

Из таблицы видно, что при изотермической температуре 670°С выдержка 2,5 и 3,5 ч практически не влияет на микроструктуру и твердость, но время выдержки 2,5 ч уменьшить нельзя, так как твердость при выдержке 2,5 ч получается уже предельной. При изотермической температуре 680 и 690°С увеличение выдержки с 2,5 до 3,5 ч ввиду ускорения диффузионных процессов увеличивает количество феррита и уменьшает соответственно твердость до практически предельных значений, т. е. время выдержки более 3,5 ч увеличивать не следует.

При известной термообработке белого чугуна ввиду большой скорости охлаждения

0

5

0

5

0

у заслонки печи имеем недопустимо высокую твердость и твердость ниже допустимой у торца печи ввиду образования большого количества феррита в отливках, т. е. известный способ термообработки белого чугуна в камерных печах не позволяет получать равномерные свойства во всей садке.

Благодаря получению требуемых свойств ковкого чугуна по всему объему печи (садки), предложенный способ термической обработки позволяет качественно производить отжиг белого чугуна в широко применяемых на производстве камерных печах.

Формула изобретения

Сотж - углерод отжига; Ц - цементит; Ф - феррит; П - перлит.

Продолжение таблицы

| Бунин К.П., Малиночка Я.Н | |||

| и Таран Ю.Н | |||

| Основы металлографии чугуна | |||

| - М.: Металлургия, 1969, с | |||

| Приспособление для выключения электрических цепей катодного генератора | 1922 |

|

SU398A1 |

Авторы

Даты

1993-03-07—Публикация

1990-06-05—Подача