1

(21)4460732/02

(22)12.07о88

(46) 30.07,91 № 28

(71)Пензенский политехнический институт

(72)ВоА„Грачев, Н„А„Горелов, Е.Д.Сосновский и ГоАоКосников

(53)669«745(088о8)

(56)Авторское свидетельство СССР № 676623, гаи С 21 С 7/10, 1977

Высококачественные чугуны для отливок Под редакцией Н„Н, Александрова - Мо: Мапиностроение, с, 146„

(54)СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ГЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ

(57)Изобретение относится к металлургии и может быть использовано при производстве отливок из чугуна с йа-

ровидным графитом (ЧШГ)о Цель изобретения - сокращение продолжительности технологического процесса изготовления отливок за счет устранения графи- тизирукяцего отжига „ Предложенный crto- соб получения отливок из ЧШГ включает выплавку чугуна, изготовление литейной формы, графитизирующую обработку чугуна, предварительный нагрев литейной формы до 920- 960°С, заливку Литейной формы, помещают залитую форму в термическую печь при 940-960°С, охлаждение формы с печью и извлечение отливки Применение предварительного нагрева литейной формы и помещение залитой формы в нагретую печь позволяет сократить продолжительность процесса на 10-15 ч г 2 табл

с

&

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| Способ получения отливок из чугуна с шаровидным графитом | 1990 |

|

SU1748933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из чугуна с шаровидным графитом (ЧШГ). Цель изобретения - сокращение продолжительности технологического процесса изготовления отливок за счет устранения графитизирующего отжига. Предложенный способ получения отливок из ЧШГ включает выплавку чугуна, изготовление литейной формы, графитизирующую обработку чугуна, предварительный нагрев литейной формы до 920 - 960°С, заливку литейной формы, помещают залитую форму в термическую печь при 940 - 960°С, охлаждение формы с печью и извлечение отливки. Применение предварительного нагрева литейной формы и помещение залитой формы в нагретую печь позволяет сократить продолжительность процесса на 10 - 15 ч. 2 табл.

Изобретение относится к металлургии, в частности к разработке спосо- бов получения отливок из ЧШГ.

Цель изобретения - сокращение про- должительности технологического процесса изготовления отливок за счет устранения графитизирующего отжига. Изобретение иллюстрируется примерами конкретного выполнения. Выбор граничных пределов параметров в предложенном способе обусловлен следующим

Если литейную форму нагреть ниже 920°С, то не произойдет процесса са- моотжига отливки, который происходит за счет тепла, ввделяемого отливкой,, Нагрев формы выше 960°С не нужен,

так как процесс отжига и самоотжига начинается с температуры 950°С, нагрев менее 940°С недостаточен

1 Химический состав исходного чугуна для отливок: 3,4 - 3,6% С; 2,2 - 2,0% Si; 0,4 - 0,6% Мп; до 0,08% Р; до 0,01% So j 2о Состав магнийсодержащей лиг а- туры: Si 40,0%; Mg 9,0 - 12,0%; Са до 6,0%; остальное - Fe0

Зо Оптимальный расход лигатуры: 2-3% от веса жидкого металла, подвер гаемого обработке

о о о ел

N

ел

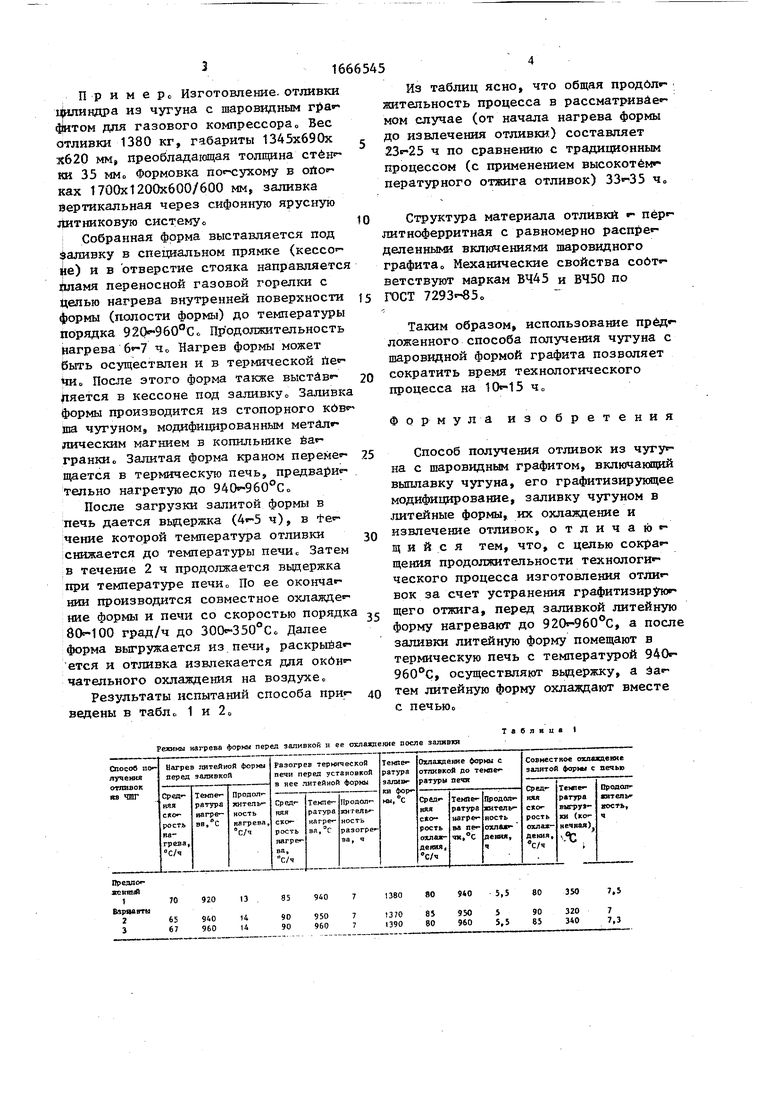

Примере Изготовление, отливки хйшиндра из чугуна с шаровидным фитом для газового компрессора. Вес отливки 1380 кг, габариты 1345x69Ох х620 мм преобладающая толщина ки 35 мм Формовка по -сухому в опо« ках 1700x1200x600/600 мм, заливка вертикальная через сифонную ярусную Литниковую системуо

Собранная форма выставляется под фалнвку в специальном прямке (кессо - iie) и в отверстие стояка направляется йламя переносной газовой горелки с Целью нагрева внутренней поверхности формы (полости формы) до температуры порядка 920«-960°Со Продолжительность Нагрева ч„ Нагрев формы может быть осуществлен и в термической пе чи0 После этого форма также выстави |шется в кессоне под заливку„ Заливка формы производится из стопорного к6в« jsa чугуном, модифицированным метал - лическим магнием в копильнике ваг- гранки о Залитая форма краном переме - щается в термическую печь, предвари - тельно нагретую до 940 -960°Со

После загрузки залитой формы в печь дается выдержка ( ч), в те«- чение которой температура отливки

снижается до температуры печис Затем в течение 2 ч продолжается выдержка при температуре печи По ее оконча - нии производится совместное охлажде - ние формы и печи со скоростью порядк 80НОО град/ч до 30CV350QCc Далее форма выгружается из печи, раскрывав ется и отливка извлекается для окончательного охлаждения на воздухес

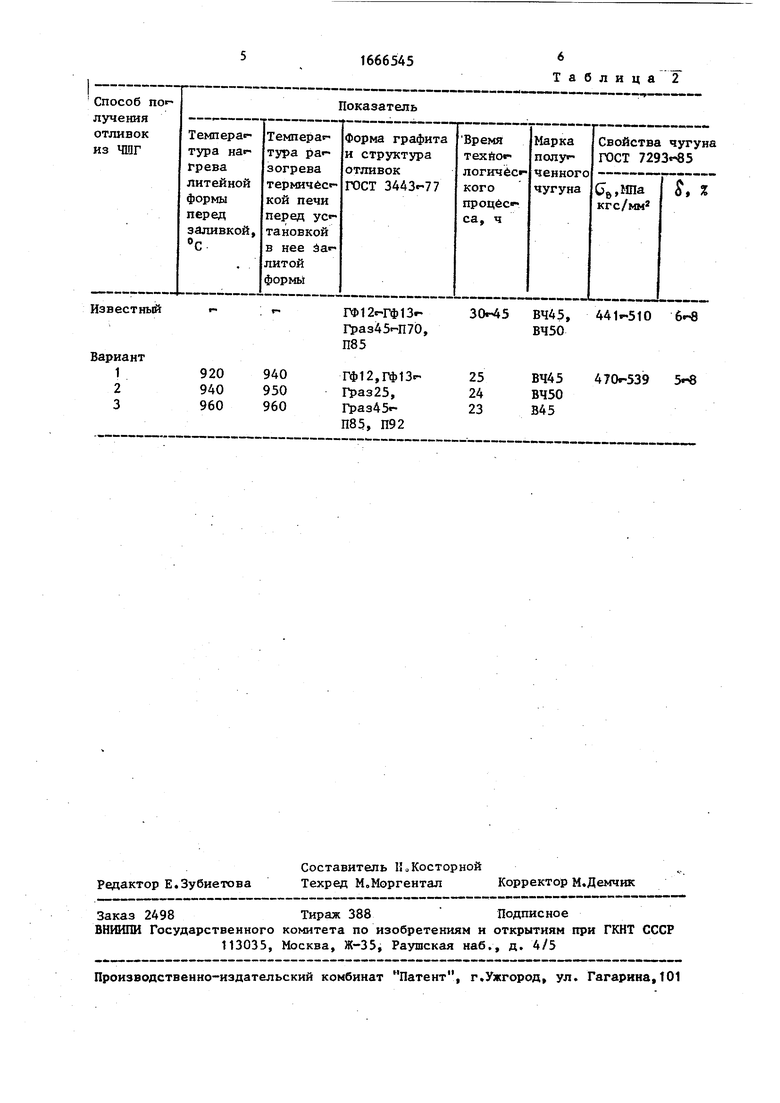

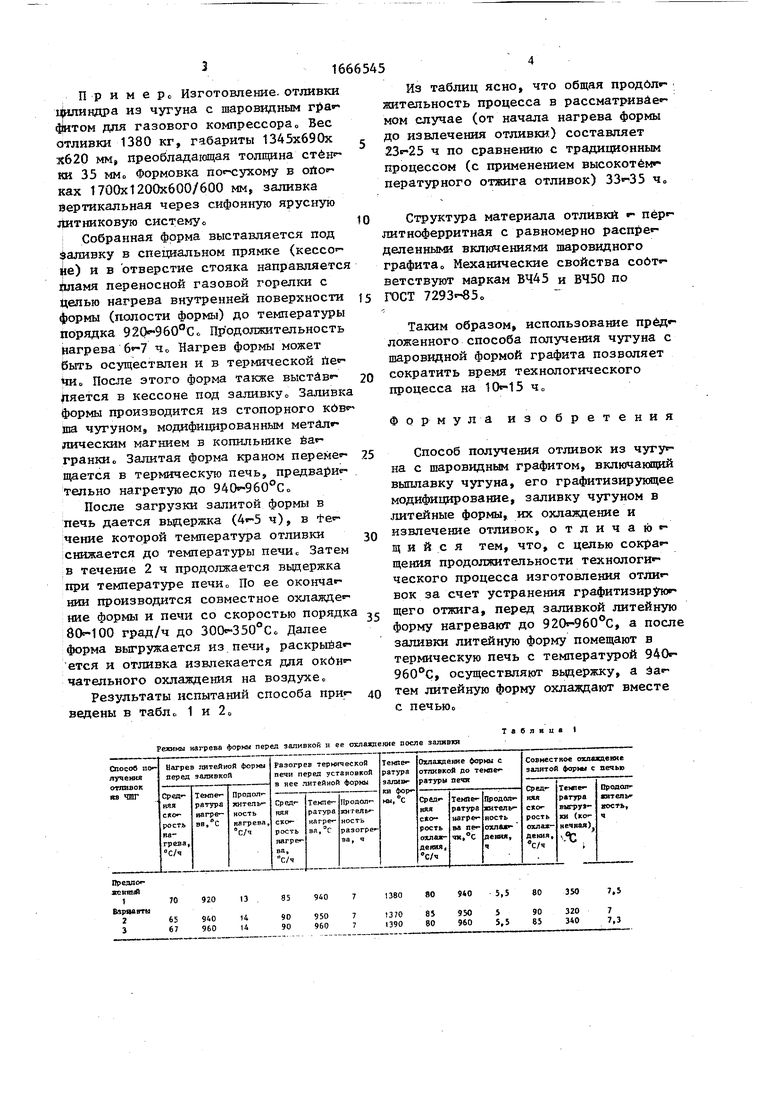

Результаты испытаний способа при«- ведены в табло 1 и 2„

Режимы нагрева форкы перед заливкой к ее склахнекне после залквкл

з 0 5

о

о

5

Из таблиц ясно, что общая продбл - жительность процесса в рассматриваем мом случае (от начала нагрева формы до извлечения отливки) составляет ч по сравнению с традиционным процессом (с применением высокотём - пературного отжига отливок) ч„

Структура материала отливки литноферритная с равномерно распре«- деленными включениями шаровидного графита Механические свойства ветствуют маркам ВЧ45 и ВЧ50 по ГОСТ 7293«-85о

Таким образом, использование ложенного способа получения чугуна с шаровидной формой графита позволяет сократить время технологического процесса на 1СМ5 ч„

Формула изобретения

Способ получения отливок из чугуна с шаровидным графитом, включающий выплавку чугуна, его графитизирующее модифицирование, заливку чугуном в литейные формы, их охлаждение и извлечение отливок, отличаю - щ и и с я тем, что, с целью сокра - щения продолжительности технологи«- ческого процесса изготовления отли«- вок за счет устранения графитизирук - щего отжига, перед заливкой литейную форму нагревают до 920г-960°С, а после заливки литейную форму помещают в термическую печь с температурой 940 960°С, осуществляют выдержку, а эа«- тем литейную форму охлаждают вместе с печьюо

Таблица

й

ГФ12с-Гф13«Граз45г-П70,

П85

920 940 Гф12,Гф13г- 940 950 Граз25, 960 960 Граз45П85, П92

Таблица 2

30г45 ВЧ45, 441-510 6«-8 ВЧ50

25 ВЧ45 47СЬ-539 24 ВЧ50 23 В45

Авторы

Даты

1991-07-30—Публикация

1988-07-12—Подача