Изобретение относится к термической обработке металлов, а именно к средам для закалки сталей, и может быть использовано в машиностроении.

Цель изобретения - повышение ста- бильности эксплуатационных свойств изделия путем обеспечения оптимальны скоростей охлаждения в тенпературньк интервалах перлитного и мартенситно- го превращений стали.

Сущность изобретения заключается в том, что известная закалочная среда, содержащая Воду, водорастворимый полимер и минеральную кислоту для обеспечения оптимальных скоростей охлаждения в перлитном и мартенсит- ном температурных интервалах содержи в качестве водорастворимого полимера неионогенный (с Молекулярной массой 3000-7600) и дополнительно - нитрит натрия при следующем соотношении ингредиентов, мас.%:

Неионогенный полимер

с молекулярной массой

3000-76000,5-15,0

Минеральная кислота 2,0-10,0 Нитрит натрия 8,-О-10,О ВодаОстальное

Предлагаемая среда в качестве не- ионогенного полимера содержит поли- этиленгликолевый эфир.высокомолекулярных изокислот, а в качестве минеральной кислоты фосфорную, .

Введение неионогенного полимера (полиэтиленгликолевого эфира высокомолекулярных изокислот) способствует улучшению стабильности работы закалочной среды, так как этот тип полимера, обладающий неограниченной раст воримостью в воде перед другими полимерами, имеет существенное преимущество в части большей стабильности по составу и эксплуатационным характеристикам.

Предлагаемая закалочная среда стабильно сохраняет закалочные свойства в широком рабочем интервале 20- SO C.

Введение минеральной кислоты (фое форной) стабилизирует закалочные свойства среды, повьшшет ее антикоррозионные свойства, предупреждает ипеснеобразование и, что особенно важно сильнее других известных ак- тивных добавок понижает скорость охлаждения в низкотемпературной (мар- тенситной) области - в интервале температур 20-250°С.

0

5

0

25

30

35 0 45

0 55

Введение нитрита натрия- сильнее других неорганических добавок повышает скорость охлаждения в высокотемпературной (перлитной) области - в интервале температур 250-600°С, заметно улучшает ее антикоррозионные свойства.

Охлаждающую способность предлагаемой закалочной среды в перлитной области за счет изменения содержания в ней неионогенного полимера и нитрита натрия (при лостоянном содержании фосфорной кислоты) представляется --i возможным регулировать в широких пределах (50-750 с/с), а именно от скот- ростей охлаж;дения, требуемых для углеродистых сталей (600-750 С/с), до скоростей охлаждения, необходимых для быстрорежущих сталей (50-200 С/с) . При этом постоянная максимально высокая концентрация в среде фосфорной кислоты (2-10%) обеспечивает ей практически во всех случаях минимально возможную, рекомендуемую для всех сталей (независимо от их химсостава) скорость охлаждения (5-25°С/с) в мар- тенситном интервале, .

Для определенной,- конкретной группы сталей на основе предлагаемого состава закалочной среды,, предлагается требуемый только для нее (группы) конкретный состав закалочной среды при следующем соотношении ингредиентов, мас.%:

для сталей углеродистых (с целью обеспечения скоростей охлаждения 600-750°С/с в перлитном температурном интервале и 5-25 С/с в мартен- ситном температурном интервале) Полиэтиленгликолевый эфир высокомолекулярных изокислот 0,5-15,0 Фосфорная кислота 2-10,0 Нитрит натрия8-10,0

ВодаОстальное

для сталей низколегированных (с целью обеспечения скоростей охлаждения 200-350 С/с в перлитном температурном интервале и .5-25 С/с в мар- тенситном температурном интервале) Полиэтиленгликолевый эфир высокомолекулярных изокислот3-5 Фосфорная кислота 2-10 Нитрит натрия 4-6 Вода Остальное для средне- и высоколегированных сталей (с целью обеспечения скоростей

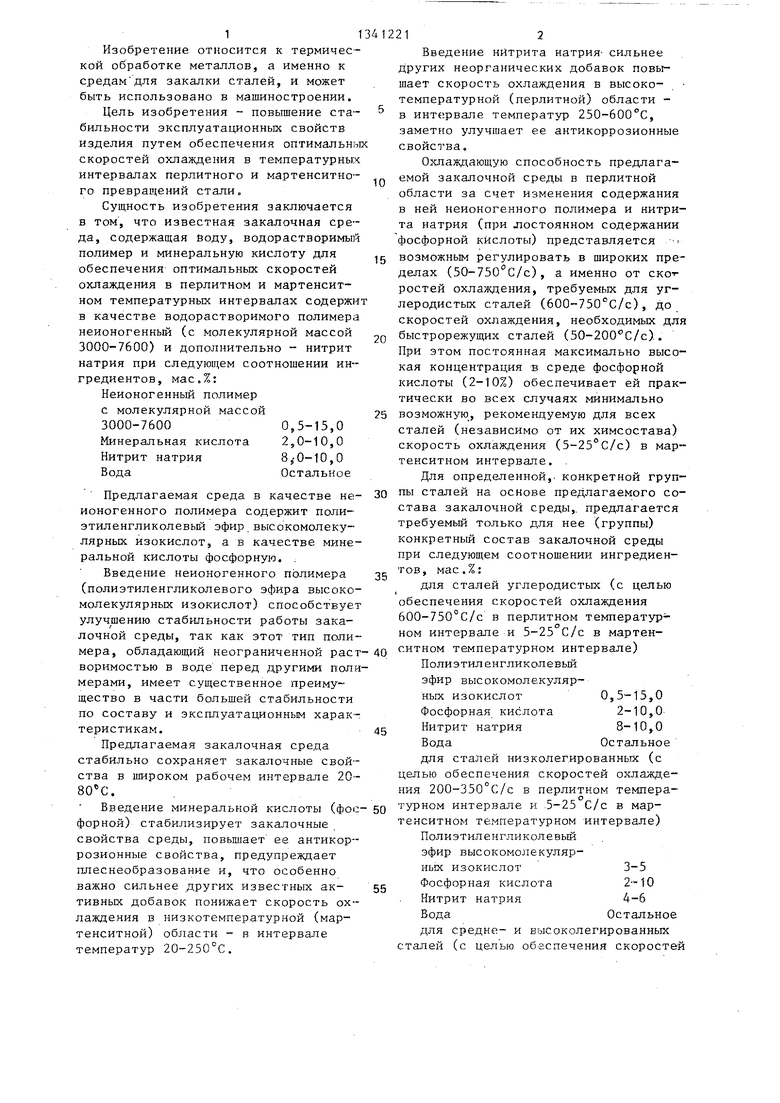

охлаждения IOO-ЗОО С/с в перлитном температурном интервале и 2-25 с/с в мартенситном температурном интервале) Пол и э тил е н г ли к ол е вый эфир вь Сокомолекуляр- ных изокислот 8-10 Фосфорная кислота 2-10 Нитрит натрия 1,5-3 , Вода Остально для сталей быстрорежущих (с целью обеспечения скоростей охлаждения 50- 200°С/с в перлитном температурном интервале и 5-25 С/с в мартенситном температурном интервале) Полиэтиленгликолевый эфир высокомолекулярных изокислот 12-15 Фосфорная кислота 2--10 Нитрит натрия . ..0,5-2 Вода Осталыю Исходя из особенностей химическог и фазового состава сталей и протекаьэ щих в них струКтурдых превращений, установлено, что оптимальными скоростями охлаждения являются скорости приведенные в табл. 1.

Всесторонние испытания закалочных сред различных составов в лаборатор- ных и производственных условиях подтвердили данные табл. 1 и правильность сделанного выбора составов закалочных сред для конкретной группы сталей. Обработанные в выбранных за- калочных средах лабораторные и натуральные образцы имели требуемые закаливаемость, прокаливаемость отличались максимально возможным уровнем механических свойств. При этом уро- вень деформации в сравнении с закалкой в воде (для углеродистых сталей) и масле (для легированных сталей) бы .ниже в несколько раз.- Предлагаемые составы закалочных сред являются оптимальными лишь для указанлЧых (конкретных) групп сталей-.

Увеличение в них выше верхнего предела содержания полимера, уменьшает скорость охлаждения в перлитной области, из-за чего ухудшаются закаливаемость, прокаливаемость, появляется пятнистая твердость. Уменьшение ниже указанных минимальных пределов полимера увеличивает скорость охлаж- дения в перлитной и особенно в мар- тенситной областях и способствует значительному росту термических и структурных напряжений, повышает

уровень короолеиия и может быть одной из причин. трепщнооС разования. Кроме того, уменьшение или увеличение соответственно ниже нижнего или выше верхнего пределов неиояогенного полимера ухудшает стабильность работы закалочной среды.

Влияние нитрита натрия при изменении его содержания выше верхнего или ниже нижнего из указанных пределов аналогично влиянию полимера на изменение скорости охлаждения, закаливаемость, прокаливаемость,. и уровень коробления, но менее значительно (примерно в 2-3 раза). Следует ртметить, что уменьшение ниже нижнего предела содержан - я 1итрита натрия заметно ухудшает антикоррозионные свойства закапочной среды.

Влияние фосфорной кислоты при изменении ее содержания выше верхнего предел а не понижает скорость охлаждения в мартеаситной области и, кроме того, улудш;1ет стабильность работы закалочной среды, З меньшение же содержания фосфорной кислоты ниже нижнего предела резко ухудшает антикоррозионные свойства среды и стабильность ее pa6otbu

Таким образом, на основании изложенного при использовании предлагаемой закалочной среды следует учитывать химсостав обрабатываемых в ней сталей и строго соблюдать рекомендуемые составы сред при указанном соотношении ингредиентов.

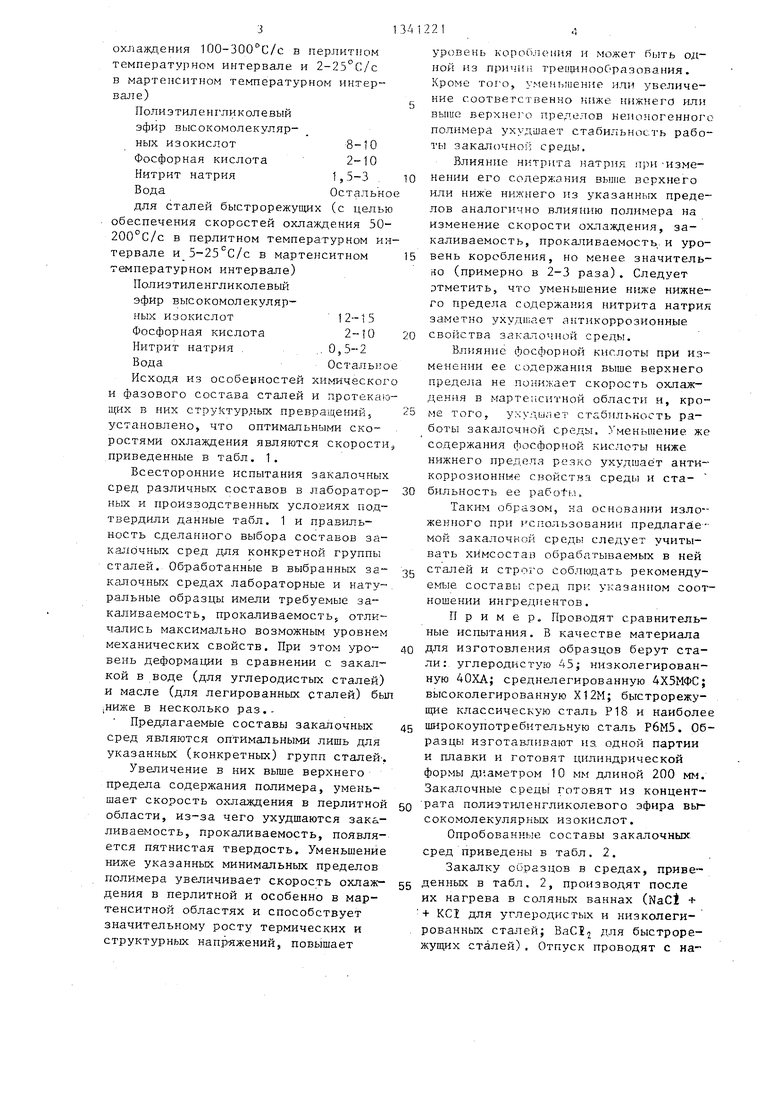

Пример. Проводят сравнительные испытания. В качестве материала для изготовления образцов берут стали: углеродистую 45; низколегированную 40ХА; среднелегированную 4Х5МФС; высоколегированную Х12М; быстрорежущие классическую сталь Р18 и наиболе широкоупотребительную сталь Р6М5, Образцы изготавливают из. одной партии и плавки и готовят цилиндрической формы диаметром 10 мм длиной 200 мм Закалочные среды готовят из концент™ рата полиэтиленгликолевого эфира высокомолекулярных изокислот.

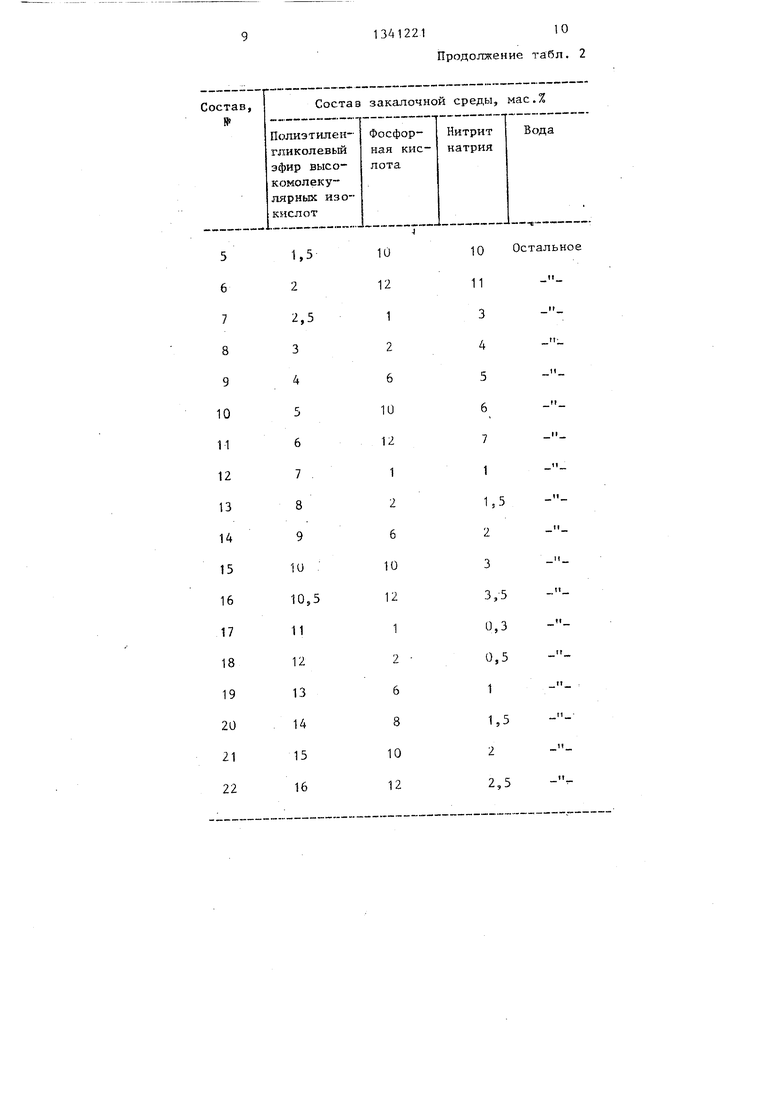

Опробованные составы закалочных

сред приведены в табл. 2.

Закалку образцов в средах, приведенных в табл. 2, производят после их нагрева в соляных ваннах (NaCl + КС1 для углеродистых и низколегированных сталей; Bad, для быстрорежущих сталей), Отпуск проводят с на

гревом в щелочной ванне. Температур- но-временные режимы приведены в табл. 3.

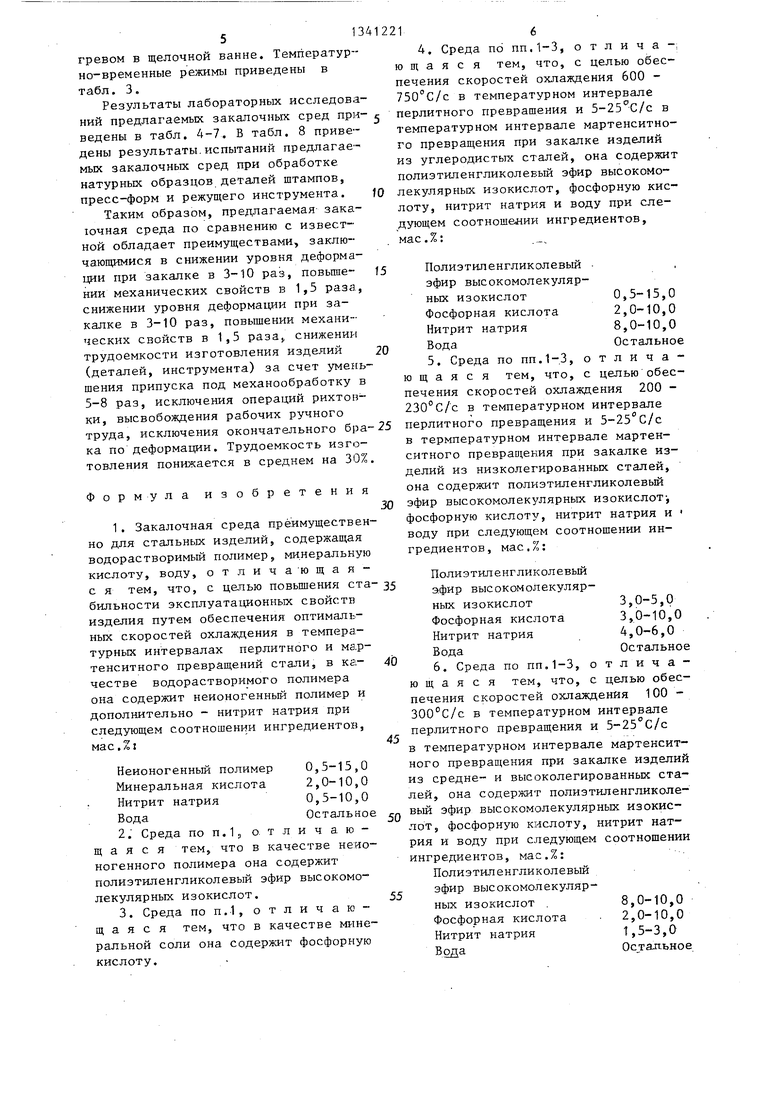

Результаты лабораторных исследова4, Среда по пп.1-3, о т л и ч а ю щ а я с я тем, что, с целью обеспечения скоростей охлаждения 600 - 750°С/с в температурном интервале

г

НИИ предлагаемых закалочных сред при- перлитного превращения и 5-25 С/с в

ведены в табл. 4-7, В табл. 8 приведены результаты.испытаний предлагаемых закалочных сред при обработке натурных образцов деталей штампов, пресс-форм и режущего инструмента. 10

Таким о.бразом, предлагаемая- зака- ючная среда по сравнению с известной обладает преимуществами, заключающимися в снижении уровня деформации при закалке в 3-10 раз, повьше- f5 НИИ механических свойств в 1,5 раза, снижении уровня деформации при закалке в 3-10 раз, повышении механических свойств в 1,5 раза снижении трудоемкости изготовления изделий 20 (деталей, инструмента) за счет уменьшения припуска под механообработку в 5-8 раз, исключения операций рихтон- ки, высвобождения рабочих ручного

температурном интервале мартенситно го превращения при закалке изделий из углеродистых сталей, она содержи полиэтиленгликолеЕъш эфир высокомолекулярных изокислот, фосфорную кислоту, нитрит натрия и воду при следующем соотношении ингредиентов, мае.%:

Полиэтиленгликолевый эфир высокомолекулярных изокислот0,5-15,0 Фосфорная кислота 2,0-10,0 Нитрит натрия 8,0-10,0 Вода Остально 5. Среда по пп.1-3, отлича ющаяся тем, что, с целью обес печения скоростей охлаждения 200 - 230°С/с в температурном интервале

труда, исключения окончательного бра-25 перлитного превращения и 5-25 С/с ка по деформации. Трудоемкость изготовления понижается в среднем на 30%.

Формула изобретения

в термпературном интервале мартен- ситного преврап;ения при закалке изделий из низколегированных сталей, она содержит полиэтиленгликолевьй эфир высокомолекулярных изокислот-, фосфорную кислоту, нитрит натрия и воду при следующем соотношении ингредиентов, мае,%:

30

1. Закалочная среда преимущественно для стальных изделий, содержащая водорастворимый полимер, минеральную кислоту, воду, о т л и ч а ю щ а я - с я тем, что, с цапью повьш1ения ста- 35 бильности эксплуатационных свойств изделия путем обеспечения оптимальных скоростей охлаждения в температурных интервалах перлитного и мз.р- тенситного превращений стали, в качестве водорастворимого полимера она содержит неионогенный полимер и дополнительно - нитрит натрия при следующем соотношении ингредиентов, мас.%1

в термпературном интервале мартен- ситного преврап;ения при закалке изделий из низколегированных сталей, она содержит полиэтиленгликолевьй эфир высокомолекулярных изокислот-, фосфорную кислоту, нитрит натрия и воду при следующем соотношении ингредиентов, мае,%:

4(3

45

Неионогенный полимер Минеральная кислота Нитрит натрия Вода

2.Среда по п. 1, о. т л и ч а ю - щ а я с я тем, что в качестве неио- ногенного полимера она содержит Полиэтиленгликолевый эфир высокомолекулярных изокислот.

3.Среда по п.1, о т л и ч а ю - щ а я с я тем, что в качестве минеральной соли она содержит фосфорную кислоту.

Полиэтиленгликолевый эфир высокомолекулярных изокислот 3,0-5,0 Фосфорная кислота 3,0-10,0 Нитрит натрия4,0-6,0

ВодаОстальное

6. Среда по пп.1-3, отличающаяся тем, что, с целью обеспечения скоростей охлаждения 100 - 300°С/с в температурном интервале перлитного превращения и 5-25 С/с в температурном интервале мартенсит- ного превращения при закалке изделий из средне- и высоколегированных сталей, она содержит полиэтиленгликоле- Остальное гп вый эфир высокомолекулярных изокислот, фосфорную кислоту, нитрит натрия и воду при следующем соотношении ингредиентов, мас.%: Полиэтиленгликолевый эфир высокомолекулярных изокислот . 8,0-10,0 Фосфорная кислота 2,0-10,0 Нитрит натрия1,5-3,0

ВодаОстальное

0,5-15,0 2,0-10,0 0,5-10,0

55

4, Среда по пп.1-3, о т л и ч а ю щ а я с я тем, что, с целью обеспечения скоростей охлаждения 600 - 750°С/с в температурном интервале

г

перлитного превращения и 5-25 С/с в

температурном интервале мартенситно- го превращения при закалке изделий из углеродистых сталей, она содержит полиэтиленгликолеЕъш эфир высокомолекулярных изокислот, фосфорную кислоту, нитрит натрия и воду при следующем соотношении ингредиентов, мае.%:

Полиэтиленгликолевый эфир высокомолекулярных изокислот0,5-15,0 Фосфорная кислота 2,0-10,0 Нитрит натрия 8,0-10,0 Вода Остальное 5. Среда по пп.1-3, отличающаяся тем, что, с целью обеспечения скоростей охлаждения 200 - 230°С/с в температурном интервале

перлитного превращения и 5-25 С/с

в термпературном интервале мартен- ситного преврап;ения при закалке изделий из низколегированных сталей, она содержит полиэтиленгликолевьй эфир высокомолекулярных изокислот-, фосфорную кислоту, нитрит натрия и воду при следующем соотношении ингредиентов, мае,%:

35

4(3

гп

35

45

гп

гп

55

7. Среда по пп.1-3, отличающаяся тем, что, с целью обеспечения скоростей охлаждения 50 в температурном интервале v перлитного превращения и 5-25°С/с в температурном интервале мартексит- ного превращения при закалке изделий из быстрорежущих сталей, она содержит полиэтиленгликолевый эфир высокомоле-ю

.Таблица

Рекомендуемые скорости охлаждения для сталей в зависимости от температурного интервала

обработки

Скорость охлаждения (°С/с) при°С

т

400-600 250-300 j Ниже 250

700-900600-7505-25

300-350200-2505-25

250-300150-2005-25

200-250100-150-5-25

150-200 50-1005-25

. Скорости охлаждения оценивал с

использованием шлейфового осциллографа.

Таблица 2

в закалочной среды, мас.%

Фосфор- Нитрит Вода ная кис- натрия лота

0,4

0,5 0,5 1

кулярньгх. изокислот, фосфорную кислоту,, нитрит натрия и воду при следующем соотношении ингредиентов, мас.%: Полиэтиленгликолевый эфир высокомолекулярных изокислот 12,0-15,0 Фосфорная кислота 8,0-10,0 Нитрит натрия0,5-2,0

ВодаОстальное

6 7 8 9

Остальное

134122110

Продолжение табл. 2

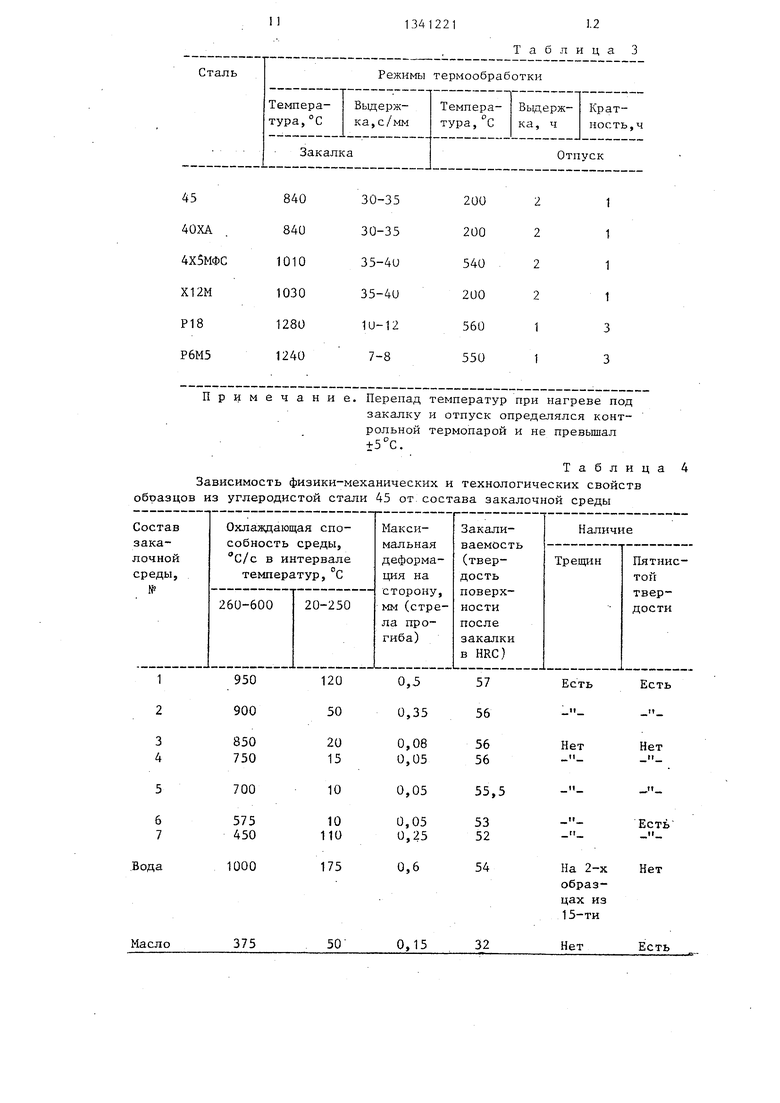

Примечание. Перепад температур при нагреве под

закалку и отпуск определялся контрольной термопарой и не превьппал ±5°С.

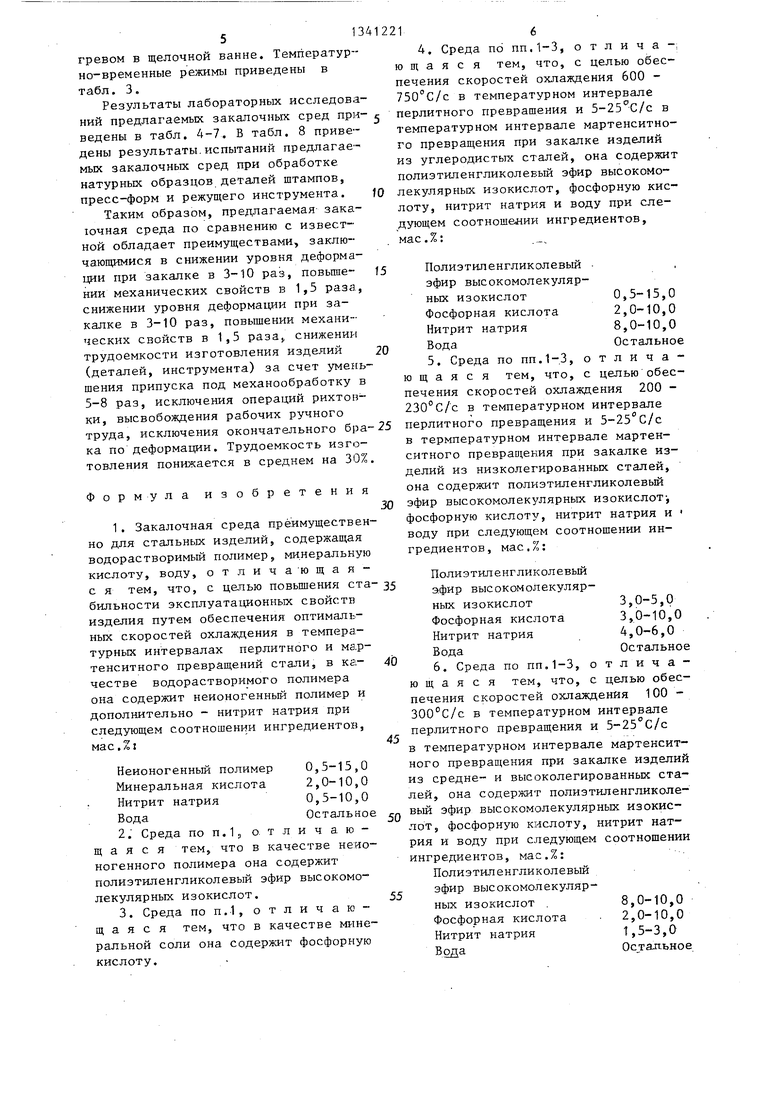

Таблица 4

Зависимость физики-механических и технологических свойств образцов из углеродистой стали 45 от состава закалочной среды

Таблица 3

134122-1

14

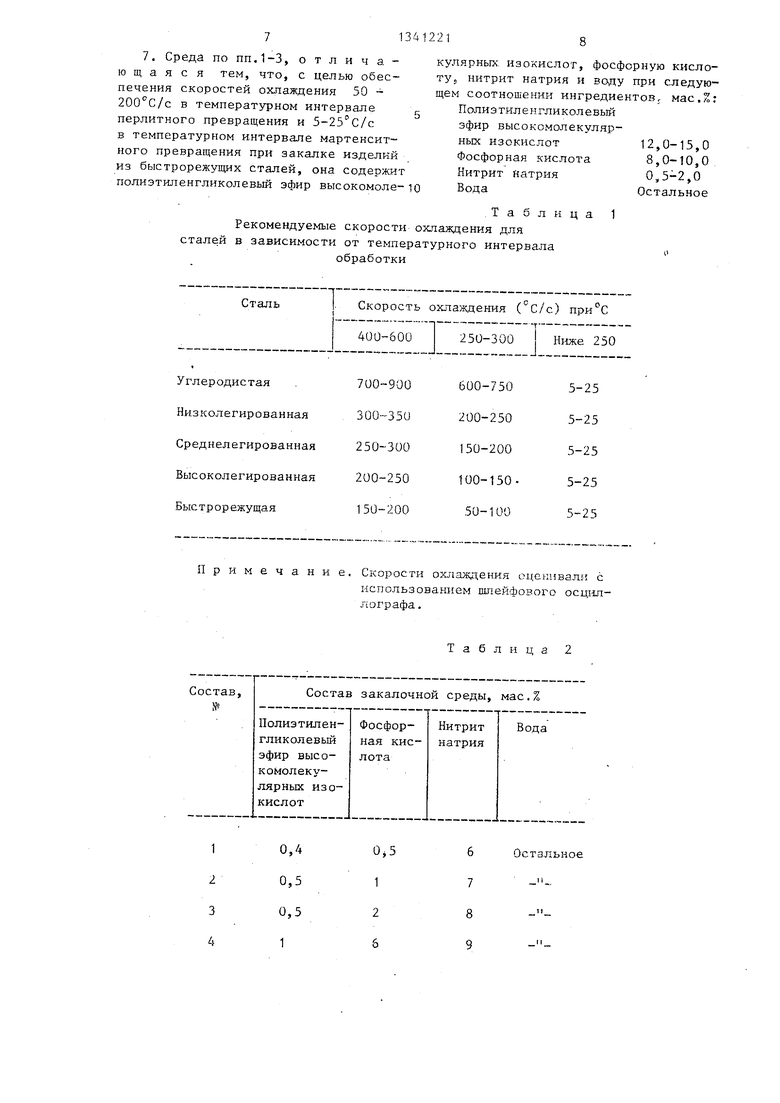

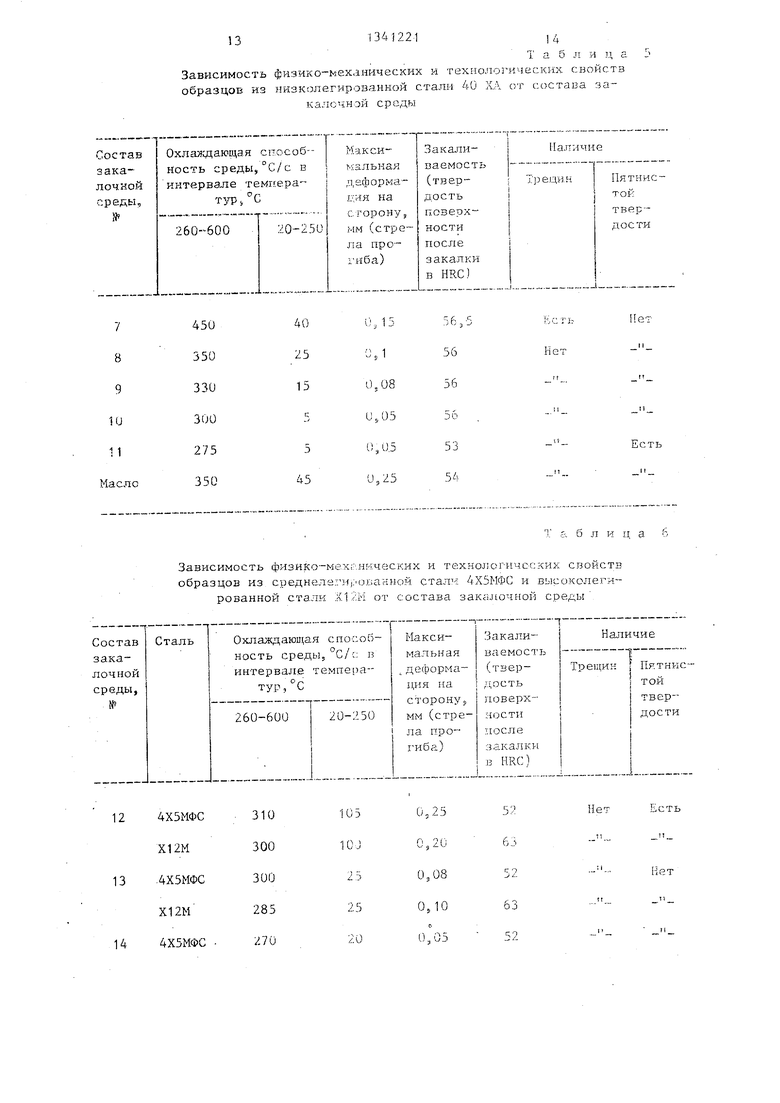

Таблица

физико-механических и технологических свойств низколегированной стали 40 лА от состава закалочной ср еды

П & б л и ц а

Зависимость физико-мех -.нических и техно: огнчсских свойств образцов из среднелегИ|;чтванной стали 4Х5ЫФС и высоколегированной стали Х12М от состава закалочной среды

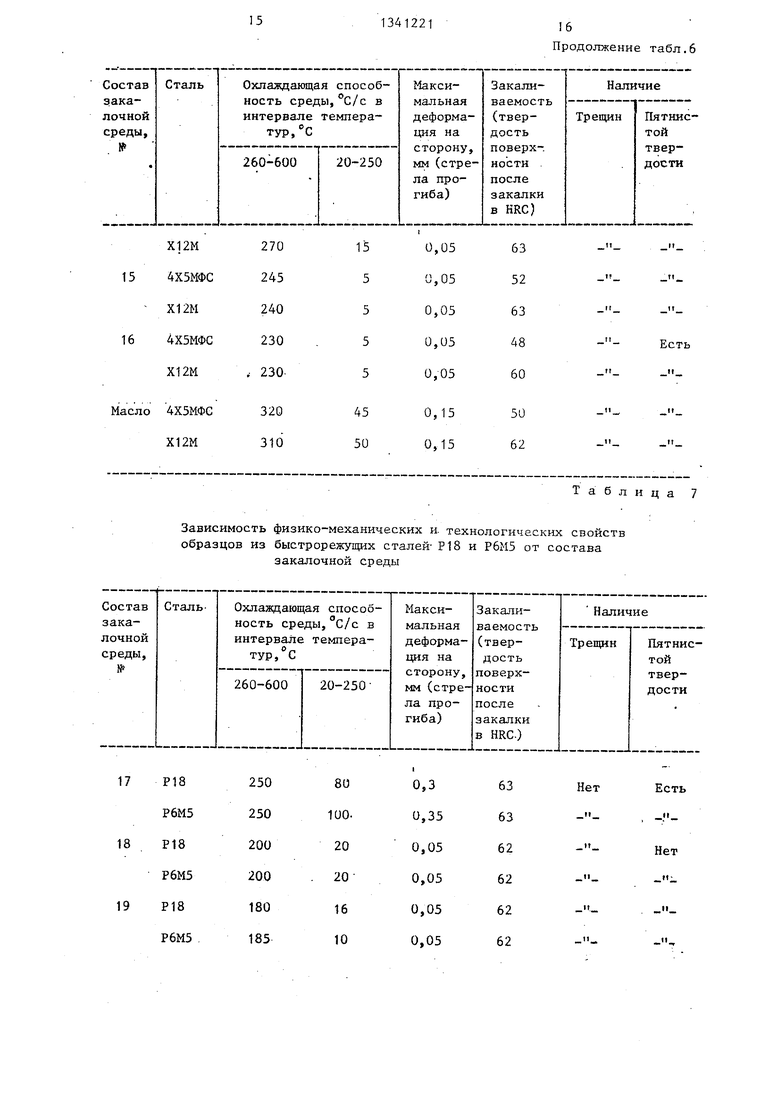

134122-1

15

1341221

16

Продолжение табл.6

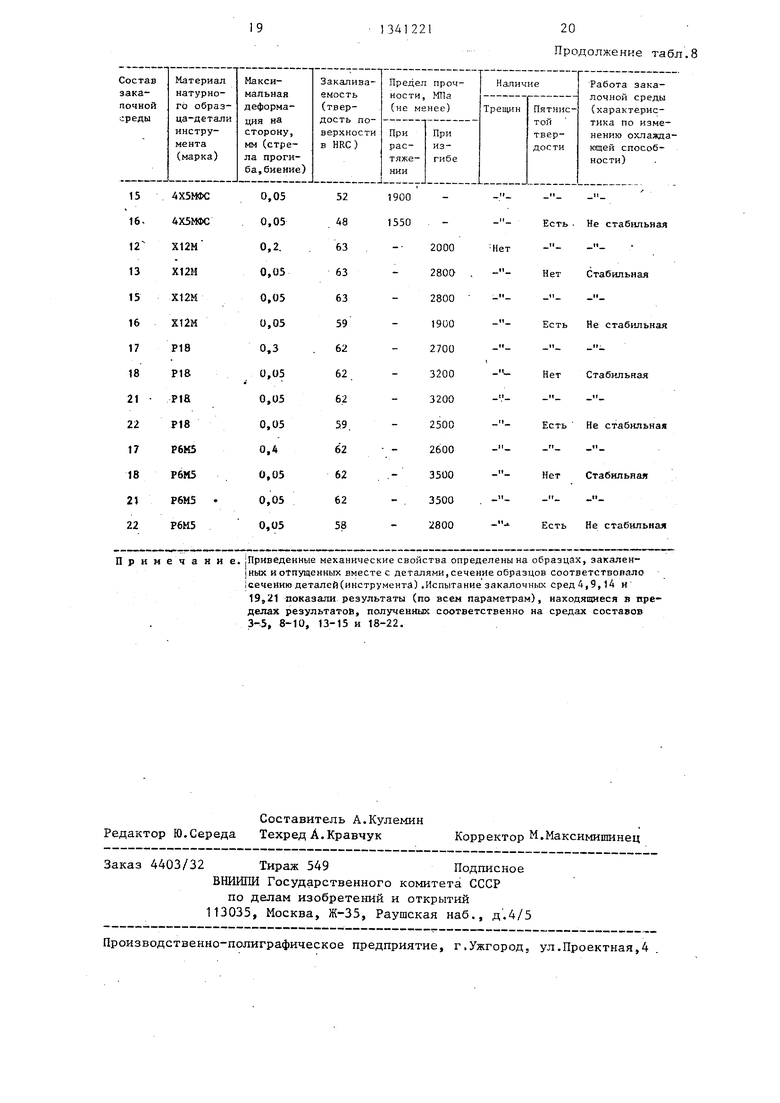

Таблица 3

ЗависимоеЧ ь теянологиаескк.-; :- механических сзойстз от состава закалочной

среды

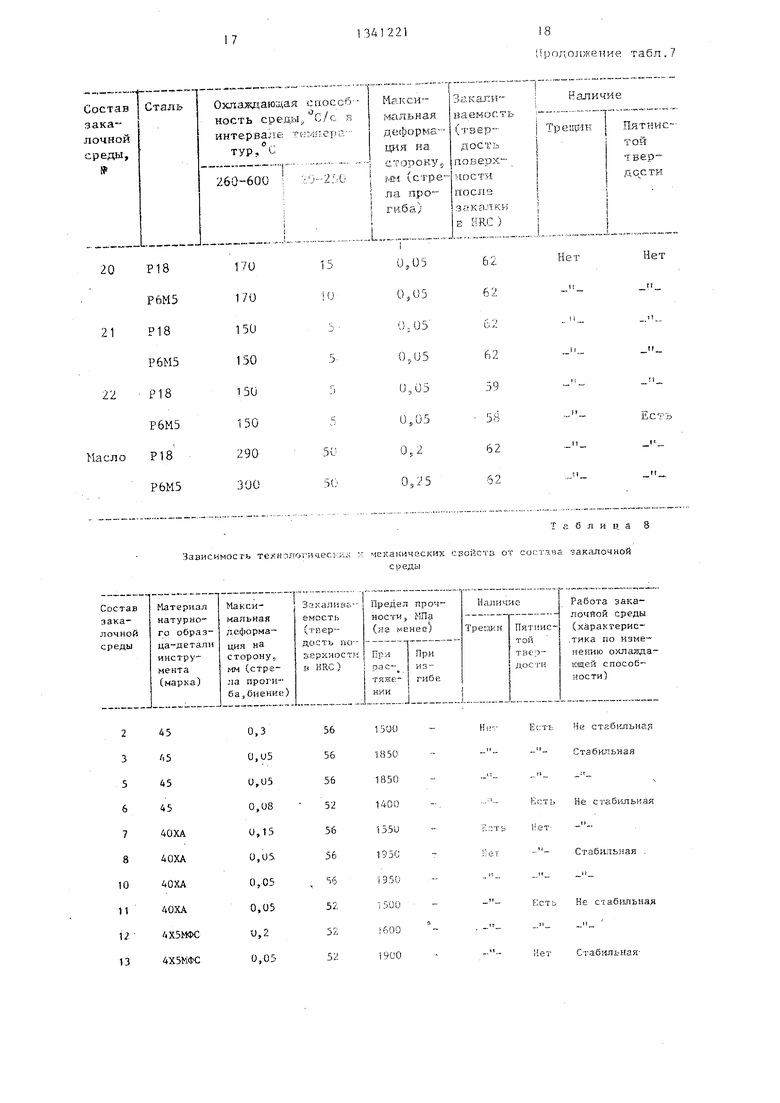

ро/;олжение табл. 7

Не стгб1-шьная

Стабильная

-f

Не стабильная

Стабильная .

it

Не С7абнльная

Нет Стабильная

19

Примечание. Приведенные механические свойства определены на образцах, закаленных и отпущенных вместе с деталями, сечение образцов соответствовало (СечеНию деталей(инструмента) .Испытание закалочных сред 4,9,14 Н 19,21 показали результаты (по всем параметрам), находящиеся в пределах результатов, полученных соответственно на средах составов 3-5, 8-10, 13-15 и 18-22.

Составитель А.Кулемин Редактор Ю.Середа Техред А.Кравчук

Заказ 4403/32 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

ЗА 1221

20 Продолжение табл.8

Корректор М.Максимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| Закалочная среда | 1987 |

|

SU1463772A1 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| ЗАКАЛОЧНАЯ СРЕДА | 1992 |

|

RU2025507C1 |

| Способ объемно-поверхностной закалки стальных деталей | 1987 |

|

SU1475932A1 |

| ЗАКАЛОЧНАЯ ЖИДКОСТЬ | 2001 |

|

RU2208649C2 |

| Среда для закалки металлов | 1975 |

|

SU775146A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

Изобретение относится к термической обработке металлов, а именно к средам для закалки стальных изделий, и может быть использовано в машиностроении. Цель изобретения - повышение стабильности эксплуатационных свойств кзделия путем обеспечения оптимальных скоростей охлаждения в температурных интервалах перлитного и мартенситного превращений стали. Сущность изобретения заключается в том, что в известную среду, содержащую водорастворимый полимер, минеральную кислоту, воду, дополнительно вводится нитрит натрия, а в качестве, полимера используется неионогенный полимер при следующем соотношении ингредиентов, иас,%: 0,5-15,0 неионо- генный полимер; 2,0-10,0 минеральная кислота; 0,5-10,0 нитрит натрия; вода остальное. 6 з.п, ф-лы, 8 табл. «5 ы. оо 4

Авторы

Даты

1987-09-30—Публикация

1986-04-08—Подача