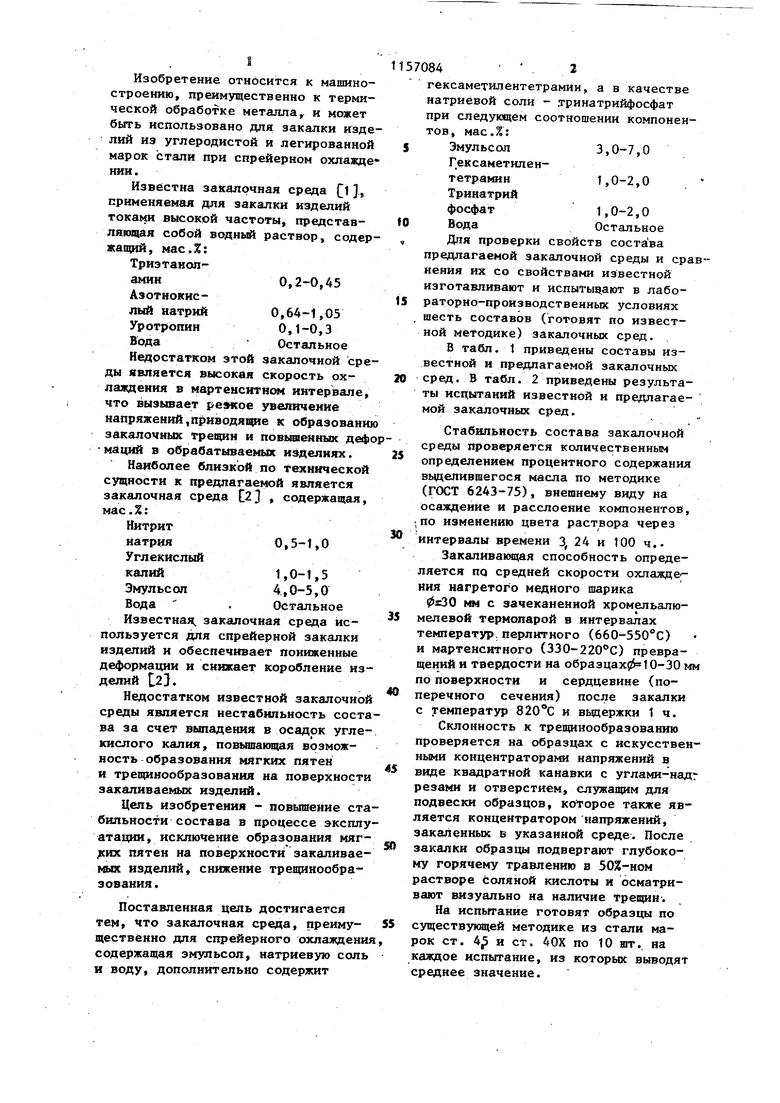

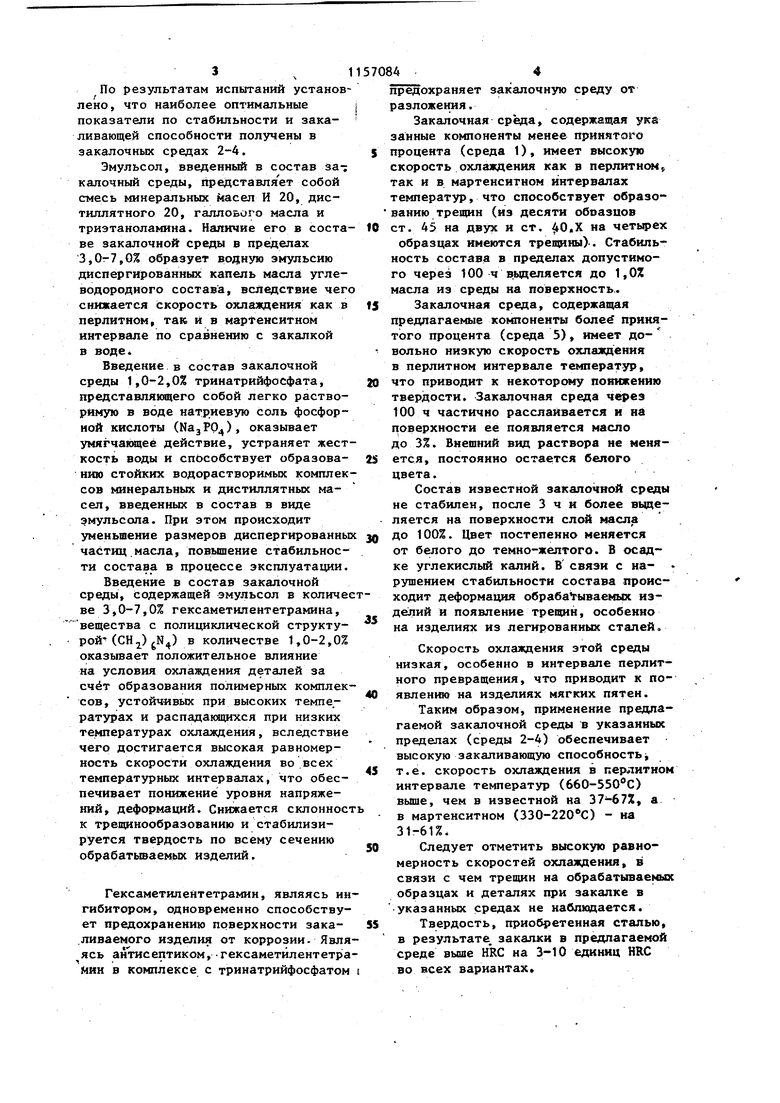

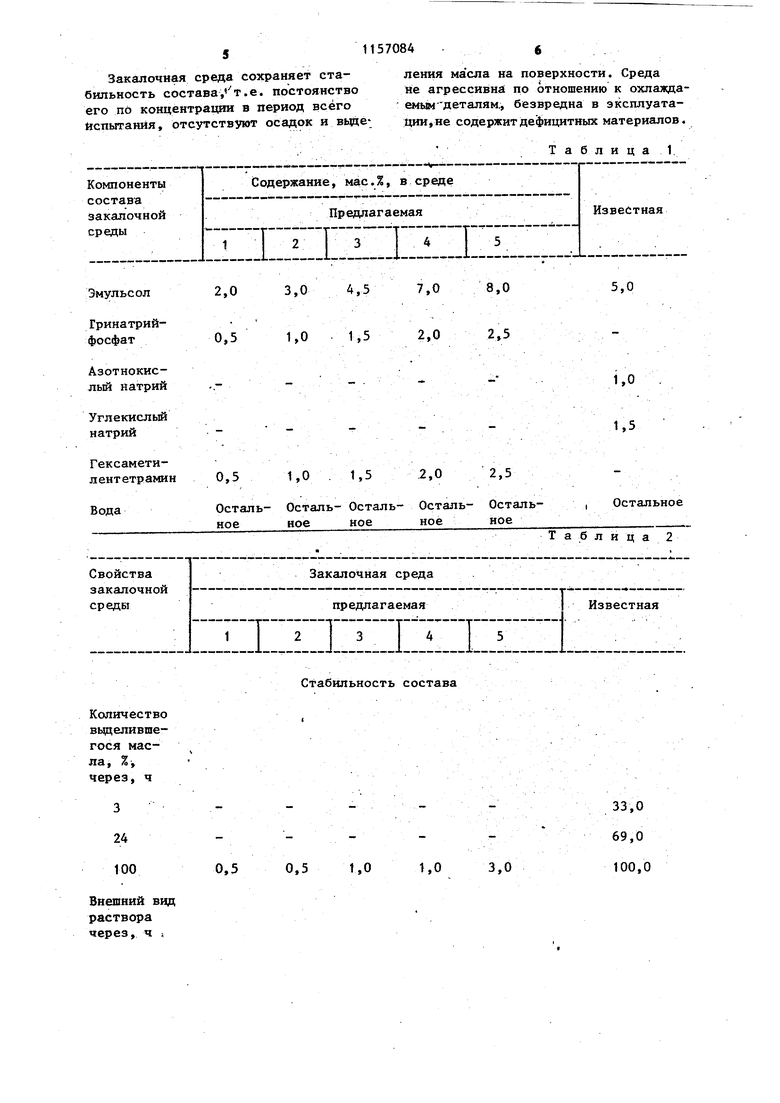

Изобретение относится к машиностроению, преимущественно к термической обработке металла,, и может быть использовано для закалки изде лий из углеродистой и легированной марок стали при спрейерном охлажде нии. Известна закалочная среда 1 , применяемая для закалки изделий токами высокой частоты, представляющая собой водньй раствор, содер жащий, мае.%: Тризтаноламин0,2-0,45 Азотнокислый натрий 0,64-1,05 Уротропин 0,1-0,3 Вода Остальное Недостатком этой закалочной сре ды является высокая скорость охлаящения в мартеыситном интервале, что вызывает резкое увеличение напряжений,Приводящие к образовани закалочных трещин и повьшенных деф маций в обрабатываемых изделиях. Наиболее близкой по технической сущности к предлагаемой является закалочная среда содержащая, мае.%: Нитрит натрия0,5-1,0 Углекислый калий1,0-1,5 Эмульсол 4,0-5,0 Вода . Остальное Известная, закалочная среда используется для спрейерной закалки изделий и обеспечивает пониженные деформации и снижает коробление из делий t.23. Недостатком известной закалочно среды является нестабильность сост ва за счет выпадения в осадок угле кислого калия, повышающая возможность образования мягких пятен и трещинообразования на поверхност закаливаемых издепий. Цель изобретения - повышение ст бильности состава в процессе экспл атации, исключение образования мяг ;сих пятен на поверхности закаливае мых изделий, снижение трещинообразования . Поставленная цель достигается тем что закалочная среда, преимуществённо для спрейерного охлаждени содержащая эмульсол, натриевую сол я воду, дополнительно содержит гексаметилентетрамин, а в качестве натриевой соли - .тринатрийфосфат при следующем соотношении компонентов, мас.%: Эмульсоя 3,0-7,0 Гексаметилентетрамин 1,0-2,0 Тринатрий фосфат1,0-2,0 ВодаОстальное Для проверки свойств состава предлагаемой закалочной среды и сравнения их со свойствами известной изготавливают и испытывают в лабораторно-производственных условиях шесть составов (готовят по известной методике) закалочных сред. В табл. 1 приведены составы известной и предлагаемой закалочных сред. В табл. 2 приведены результаты испытаний известной и предлагаемой закалочных сред. СтабШ1Ьность состава закалочной среды проверяется количественным определением процентного содержания вьщелившегося масла по методике (ГОСТ 6243-75), внешнему виду на осажденИе и расслоение компонентов, по изменению цвета раствора через интервалы времени 3, 24 и 100 ч,Закаливающая способность определяется по средней скорости охлажде;ния нагретого медного шарика 0s30 rm с зачеканенной хромельзлюмелевой термопарой в интервалах температур, перлитного (660-550 0) и мартенситного (330-220 С) превращений и твердости на образцах{ 10-30 мм по поверхности и сердцевине (поперечного сечения) после закалки с -емператур и вьщержки 1 ч. Склонность к трещинообразованию проверяется на образцах с искусственными концентраторами напряжений в виде квадратной канавки с углами-надг резами и отверстием, служащим для подвески образцов, которое также является концентратором напряжений, закаленных в указанной среде. После закалки образцы подвергают глубокому горячему травлению в 50%-ном растворе соляной кислоты и осматривают визуально на наличие трещин. йа испытание готовят образцы по существующей методике из стали марок ст. 4 и ст, 40Х по 10 шт. на каждое испытание, из которых выводят среднее значение. По результатам испытаний установ лено, что наиболее оптимальные показатели по стабильности и закаливающей способности получены в закалочных средах 2-4. Эмульсол, введенный в состав закалочный среды, представляет собой смесь минеральных масел И 20, дистиллят ного 20, галлового масла и триэтаноламина. Наличие его в соста ве закалочной среды в пределах 3,0:-7,0% образует Б1одную эмульсию диспергированных капель масла углеводородного состава, вследствие чег снижается скорость охлаждения как в перлитном, так и в мартенситном интервале по сравнению с закалкой в воде. Введение в состав закалочной среды 1,0-2,0% тринатрийфосфата, представлякяцего собой легко растворимую в воде натриевую соль фосфорной кислоты (NajPO,), оказывает умягчакнцеё действие, устраняет жест кость воды и способствует образовани стойких водорастворимьк комплек сов минеральных и дистштлятных масел, введенных в состав в виде дмульсола. При этом происходит уменьшение размеров диспергированны частиц.масла, повышение стабильности состава в процессе эксплуатации. Введение в состав закалочной среды, содержащей эмульсол в количе ве 3,0-7,0% гексаметилентетрамина, вещества с полициклической структурой (СН) jN) в количестве 1,0-2,0% оказывает положительное влияние на условия охлаждения деталей за счёт образования полимерных комплек сов, устойчивых при высоких температурах и распадакяцихся при низких температурах охлаждения, вследствие чего достигается высокая равномерность скорости охлаждения во всех температурных интервалах, что обеспечивает понижение уровня напряжений, деформаций. Снижается склоннос к трещинообразованию и стабилизируется твердость по всему сечению обрабатываемых изделий. Гексаметидентетрамин, являясь ин гибитором, одновременно способствует предохранению поверхности зака.ливаемого изделия от коррозии. Явля ясь антисептиком,гексаметйлентетра мин в комплексе с тринатрийфосфатом предохраняет закалочную среду от разложения. Закалочная среда, содержащая ука занные компоненты менее принятого процента (среда 1), имеет высокую скорость охлаждения как в перлитнсм так и в мартенситном интервалах температур, что способствует образо ванию трещин (из десяти обоазиов ст. 45 на двух и ст. О.Х на четырех образцах имеются трещиныУ. Стабильность состава в пределах допустимого через 100 ч выделяется до 1,0% масла из среды на поверхность.. Закалочная среда, содержащая предлагаемые коьшоненты более принятого процента (среда 5), имеет довольно низкую скорость охлаждения в перлитном интервале температур, что приводит к некоторому понижению твердости. Закалочная среда через 100 ч частично расслаивается и на поверхности ее появляется масло до 3%. Внешний вид раствора не меняется, постоянно остается белого цвета. Состав известной закалочной среды не стабилен, после 3 ч и более выделяется на поверхности слой масла до 100%. Цвет постепенно меняется от белого до темно-желтого. В осадке углекислый калий. В связи с нарушением стабильности состава происходит деформация обрабатываемых изделий и появление трещин, особенно на изделиях из легированных сталей. Скорость охлаждения этой среды низкая, особенно в интервале перлитного превращения, что приводит к появлению на изделиях мягких пятен. Таким образом, применение предлагаемой закалочной среды в указанных пределах (среды 2-4) обеспечивает высокую закаливающую способностьj т.е. скорость охлаждения в перлитном интервале температур (ббО-ЗЗО С) выше, чем в известной на 37-67%, а в мартенситном (330-220 С) - на 31-61%. Следует отметить высокую равномерность скоростей охлаждения, в связи с чем трещин на обрабатываемых образцах и деталях при закалке в указанных средах не наблюдается. Твердость, приобретенная сталью, в результате, закалки в предлагаемой среде выше HRC на 3-10 единиц HRC во всех вариантах.

Закалочная среда сохраняет стабильность состава,.е. постоянство его по концентрации в период всего испытания, отсутствуют осадок и вьДеления масла на поверхности. Среда не агрессивна по отношению к охлаждаемым-деталям., безвредна в эксплуатации, не содержит Дефицитных материалов.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНАЯ СРЕДА | 1992 |

|

RU2025507C1 |

| ЗАКАЛОЧНАЯ ЖИДКОСТЬ | 2001 |

|

RU2208649C2 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Закалочная среда | 1985 |

|

SU1427008A1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Закалочная среда | 1986 |

|

SU1407968A1 |

| ЗАКАЛОЧНАЯ СРЕДА С УПРАВЛЯЕМОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2077596C1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

ЗАКАЛОЧНАЯ СРЕДА преимущественно для спрейерного охлаждения. содержащая эмульсол, натриевую соль .и воду, отличающаяся тем, что, с целью повышения стабильности состава исключения образования мягких пятен на поверхности закаливаемых изделий и снижения трещинообразования, она дополнительно содержит гексаметипентетрамин а в качестве натриевой соли - тринатрийфосфат при следующем соотнойешш кетшонентов, мас.%: 3,0-7,0 Эмульсол Гексаметилен1,0-2,0 тетрамин Тринатрйй§ 1., 0-2,0 фосфат Остальное (Л Вода с

3,0 4,5

2,0

Эмульсол

Стабильность состава

Количество В1еделившегося мае, через, ч

0,5

0,5 1,0

5,0

7,0 8,0

Т а б л и ц а 2

33,0 69,0

3,0 100,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Закалочная среда | 1976 |

|

SU598946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Закалочная среда | 1977 |

|

SU768831A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-23—Публикация

1983-08-26—Подача