Изобретение относится к неразрушающему контролю качества материалов акустическими методами и может быть использовано для определения коэффициента основной нагрузки разъемных фланцевых соединений, а также напряжений в резьбовых деталях при подаче рабочего давления.

Целью изобретения является повышение производительности при определении коэффициента основной нагрузки в резьбовых деталях фланцевых соедине- НИИ сосудов давления.

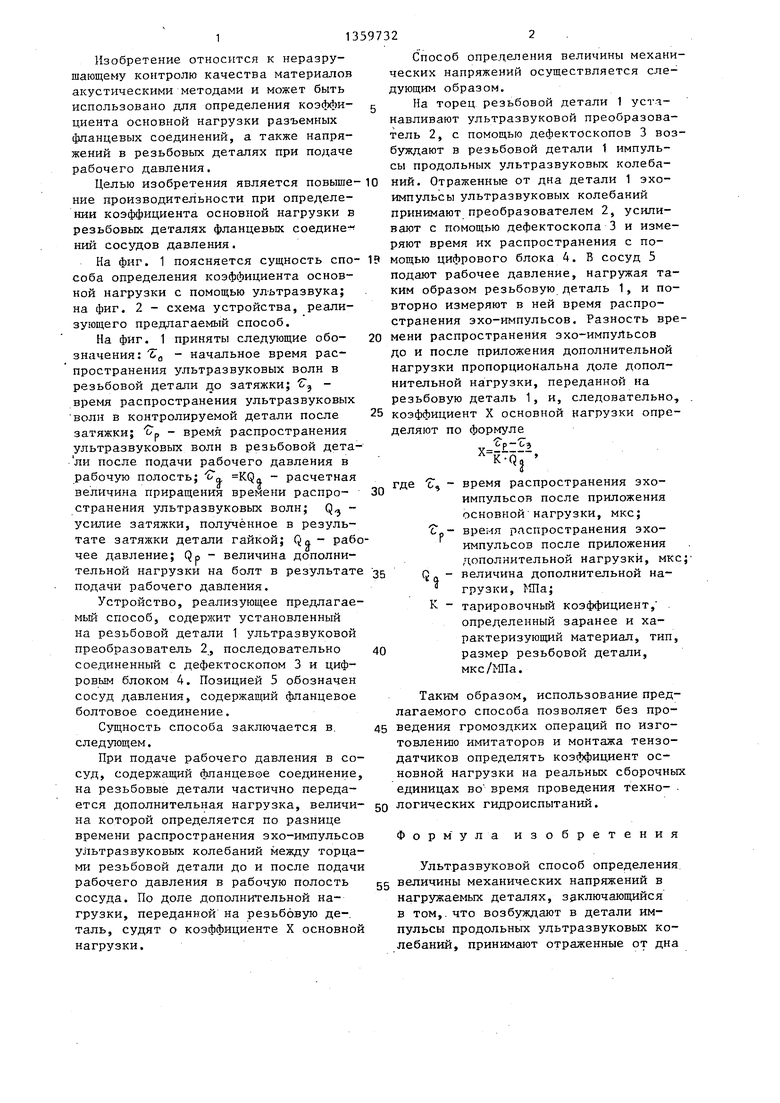

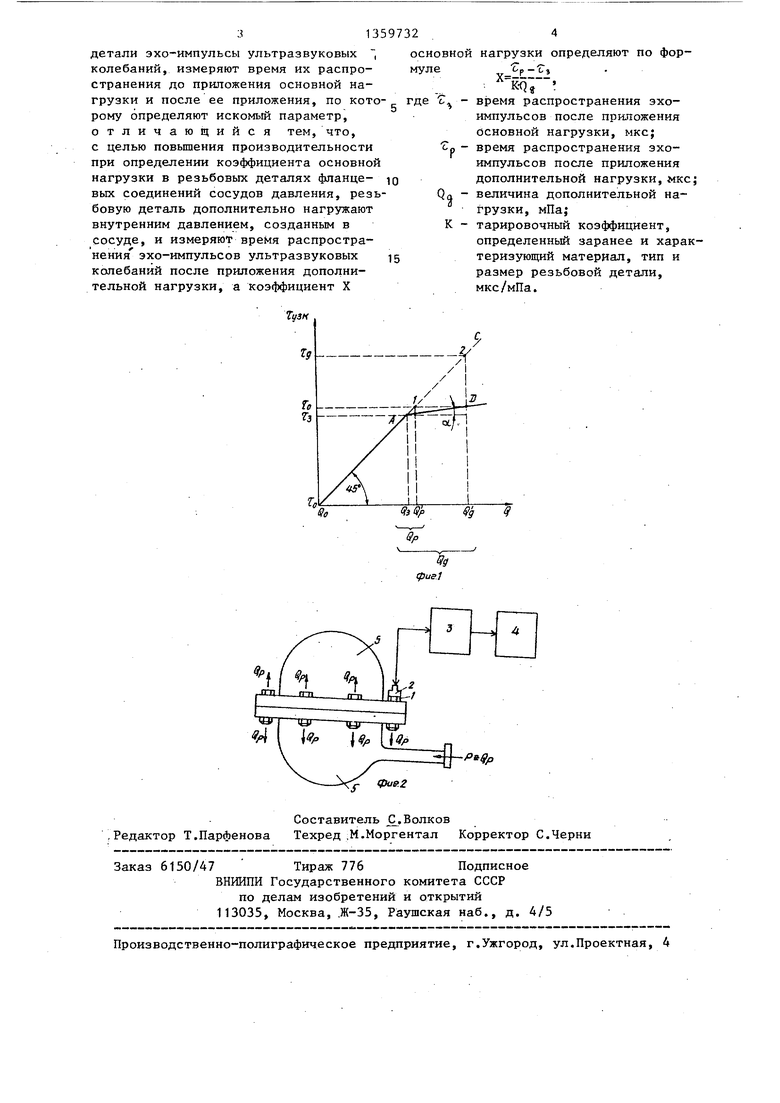

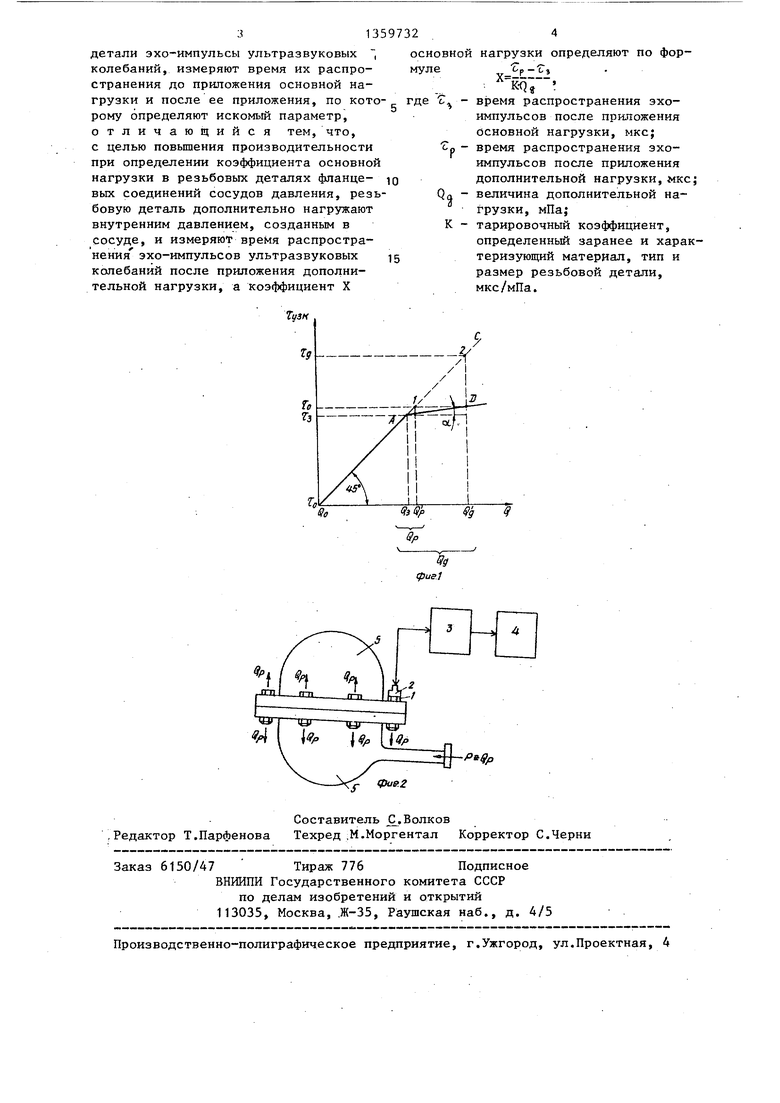

На фиг. 1 поясняется сущность способа определения коэффициента основной нагрузки с помощью ул-ьтразвука; на фиг. 2 - схема устройства, реализующего предлагаемый способ.

На фиг. 1 приняты следующие обозначения: бд - начальное время распространения ультразвуковых волн в резьбовой детали до затяжки; Tj - время распространения ультразвуковых волн в контролируемой детали после затяжки; р - время распространения ультразвуковых волн в резьбовой детали после подачи рабочего давления в рабочую полость; Сд. KQa - расчетная величина приращения времени распространения ультразвуковых волн; Q - усилие затяжки, полученное в результате затяжки детали гайкой; Qа - рабо чее давление; Qp - величина дополнительной нагрузки на болт в результате подачи рабочего давления.

Устройство, реализующее предлагаемый способ, содержит установленный на резьбовой детали 1 ультразвуковой преобразователь 2, последовательно соединенный с дефектоскопом 3 и цифровым блоком 4. Позицией 5 обозначен сосуд давления, содержащий фланцевое болтовое соединение.

Сущность способа заключается в. следующем.

При подаче рабочего давления в сосуд, содержащий фланцевое соединение, на резьбовые детали частично передается дополнительная нагрузка, величина которой определяется по разнице времени распространения эхо-импульсов ультразвуковых колебаний между торцами резьбовой детали до и после подачи рабочего давления в рабочую полость сосуда. По доле дополнительной нагрузки, переданной на резьбовую де-. таль, судят о коэффициенте X основной нагрузки.

Способ определения величины механических напряжений осуществляется следующим образом.

На торец резьбовой детали 1 устанавливают ультразвуковой преобразователь 2, с помощью дефектоскопов 3 возбуждают в резьбовой детали 1 импульсы продольных ультразвуковых колеба- НИИ. Отраженные от дна детали 1 эхо- импульсы ультразвуковых колебаний принимают преобразователем 2, усиливают с помощью дефектоскопа 3 и измеряют время их распространения с помощью цифрового блока 4. В сосуд 5 подают рабочее давление, нагружая таким образом резьбовую деталь 1, и повторно измеряют в ней время распространения эхо-импульсов. Разность времени распространения эхо-импуЛьсов до и после приложения дополнительной нагрузки пропорциональна доле дополнительной нагрузки, переданной на резьбовую деталь 1, и, следовательно,

коэффициент X основной нагрузки определяют по формуле

Х

K-QO

де Т, - время распространения эхо- импульсов после приложения основной нагрузки, мкс; Ср- время распространения эхо- импульсов после приложения ,чополнительной нагрузки, мкс; к а величина дополнительной на- грузки, КПа; К - тарировочный коэффициент, определенный заранее и характеризующий материал, тип, размер резьбовой детали, мксЛШа.

Таким образом, использование предлагаемого способа позволяет без проведения громоздких операций по изготовлению имитаторов и монтажа тензо- датчиков определять коэффициент основной нагрузки на реальных сборочных единицах во время проведения техно- .

логических гидроиспытаний.

Форм ула изобретения

Ультразвуковой способ определения величины механических напряжений в нагружаемых деталях, заключающийся в том,, что возбуждают в детали импульсы продольных ультразвуковых колебаний, принимают отраженные от дна

детали эхо-импульсы ультразвуковых , колебаний, измеряют время их распространения до приложения основной нагрузки и после ее приложения, по которому определяют искомый параметр, отличающийся тем, что, с целью повышения производительности при определении коэффициента основной нагрузки в резьбовых деталях фланце- вых соединений сосудов давления, резьбовую деталь дополнительно нагружают внутренним давлением, созданным в сосуде, и измеряют время распространения эхо-импульсов ультразвуковых колебаний после приложения дополнительной нагрузки, а коэффициент X

,

32

основной муле

нагрузки определяют по форСр-Г,

K-Q

де t- - время распространения эхо- импульсов после приложения основной нагрузки, мкс; ср - время распространения эхо- импульсов после приложения дополнительной нагрузки, мкс; величина дополнительной нагрузки, мПа;

тарировочный коэффициент, определенный заранее и характеризующий материал, тип и размер резьбовой детали, мкс/мПа.

Г К

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ контроля механических напряжений | 1984 |

|

SU1308890A1 |

| Ультразвуковой способ определения механических напряжений в резьбовых соединениях | 1989 |

|

SU1753399A1 |

| Способ определения термоакустического коэффициента скорости ультразвуковых колебаний в изделии | 1987 |

|

SU1465716A1 |

| Способ оценки работоспособности резьбовых соединений | 1989 |

|

SU1703874A1 |

| Способ определения упругих характеристик деталей резьбового соединения | 1990 |

|

SU1802220A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАТЕРИАЛА ДЕТАЛЕЙ КОНСТРУКЦИЙ | 1997 |

|

RU2107288C1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОСАДОК С НАТЯГОМ | 2014 |

|

RU2641613C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭКСПЛУАТИРУЕМЫХ БОЛТОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2112968C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ ПРИ ЗАТЯЖКЕ БОЛТОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2107907C1 |

Изобретение относится к неразрушающему контролю качества материалов акустическими методами. Цель изобретения - повьшение производительности при определении коэффициента основной нагрузки в резьбовых деталях фланце- вых соединений сосудов давления. Сущность изобретения заключается в том, что в способе, заключающемся в возбуждении в деталях импульсов продольных упругих колебаний, приеме отраженных от дна детали, импульсов и определении времени их распространения до и после приложения основной нагрузки, деталь дополнительно нагружают путем подачи заданного давления в рабочую полость, измеряют распространения ультразвуковых колебаний после приложения дополнительной нагрузки и определяют действительный коэффициент основной нагрузки по расчетной формуле. 2 ил. с SS ел DO сл :о СА /

f Иг

жц

-tm.

ЭПю -ТЕ5Г- -пдг

/4 kx, J

J- фир.г

Составитель .Волков .Редактор Т.Парфенова Техред .М.Моргентал Корректор С,Черни

Заказ 6150/47 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, .Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Ультразвуковой способ контроля механических напряжений | 1984 |

|

SU1308890A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения величины механических напряжений | 1972 |

|

SU466443A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-15—Публикация

1985-01-16—Подача