(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки работоспособности резьбовых соединений | 1989 |

|

SU1703874A1 |

| СПОСОБ РЕЗЬБОВОГО СОЕДИНЕНИЯ "С УПОРОМ В ТОРЦЫ" ЗВЕНЬЕВ УЛЬТРАЗВУКОВОЙ КОЛЕБАТЕЛЬНОЙ СИСТЕМЫ | 2003 |

|

RU2266791C2 |

| Способ затяжки резьбового соединения | 1989 |

|

SU1737173A1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2450175C1 |

| Ультразвуковой способ определения величины механических напряжений | 1985 |

|

SU1359732A1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| УЛЬТРАЗВУКОВОЙ УКАЗАТЕЛЬ НАГРУЗКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ИХ ВАРИАНТЫ) | 1991 |

|

RU2076252C1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2157942C2 |

Использование: для фланцевых соединений. Сущность изобретения:.при опреде1 лении упругих характеристик деталей резьбового соединения сначала осуществляют предварительную затяжку соединения, затем определяют удлинения стержня болта, определяют усилия, прилагаемые к блоку соединяемых деталей, и определяют линейную зависимость удлинения стержня болта от усилий, прилагаемых к блоку соединяемых деталей, после чего к каждой из двух соединяемых деталей, одновременно и перпендикулярно плоскости стыка вплоть до момента раскрытия стыка, прикладывают внешнюю нагрузку, затем определяют дополнительное удлинение стержня болта и величину дополнительной нагрузки, передаваемой на него, и рассчитывают фактическое удлинение стержня болта и усилия, прилагаемые к соединению. 2 ил.

Изобретение относится к области машиностроения, в частности к разъемным со- едйнениям для определения упругих характеристик резьбового соединения, собранных с предварительной затяжкой и на- . груженных внешней нагрузкой, которые имеют свободные поверхности для размещения ультразвуковых преобразователей, как со стороны гайки, так со стороны болта. К таким резьбовым соединениям относятся, например, фланцевые соединения.

Цель изобретения - снижение трудоемкости и повышение технологичности.

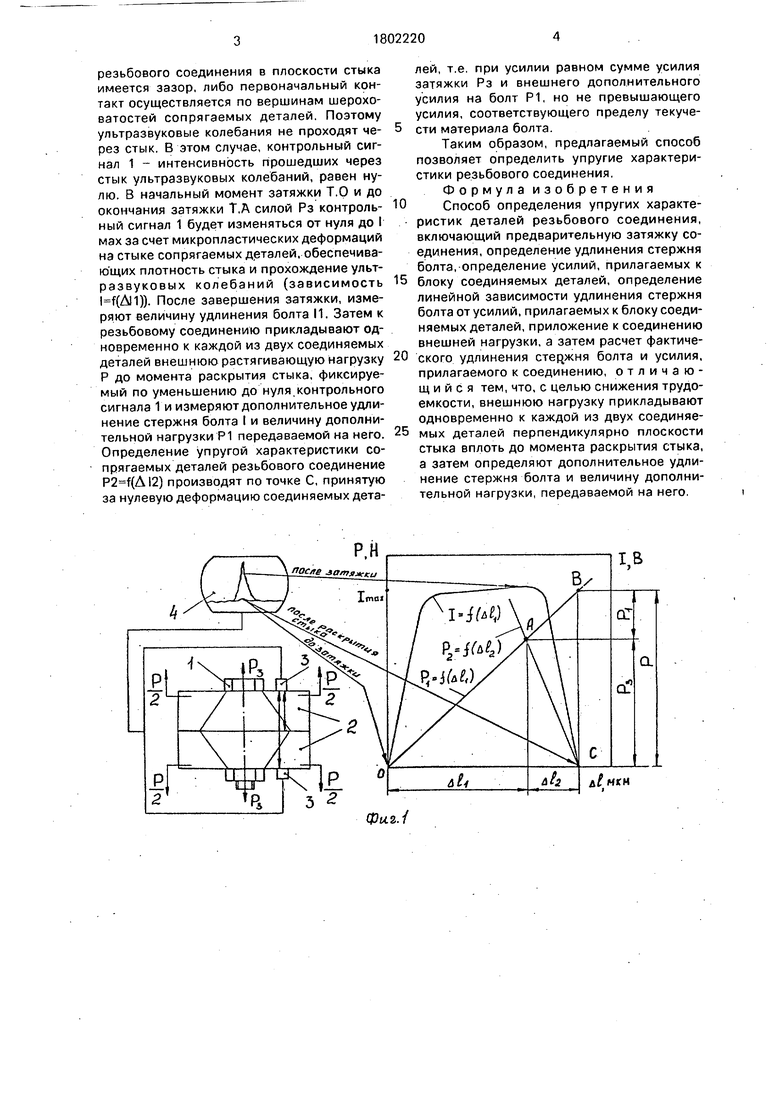

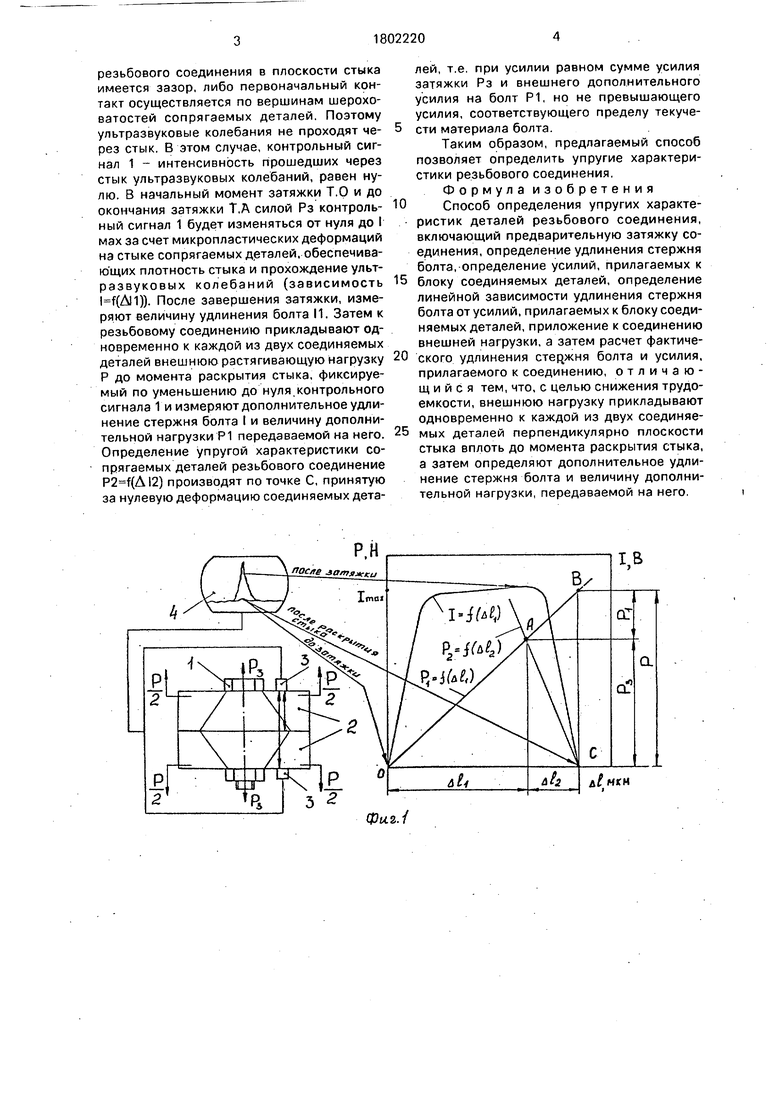

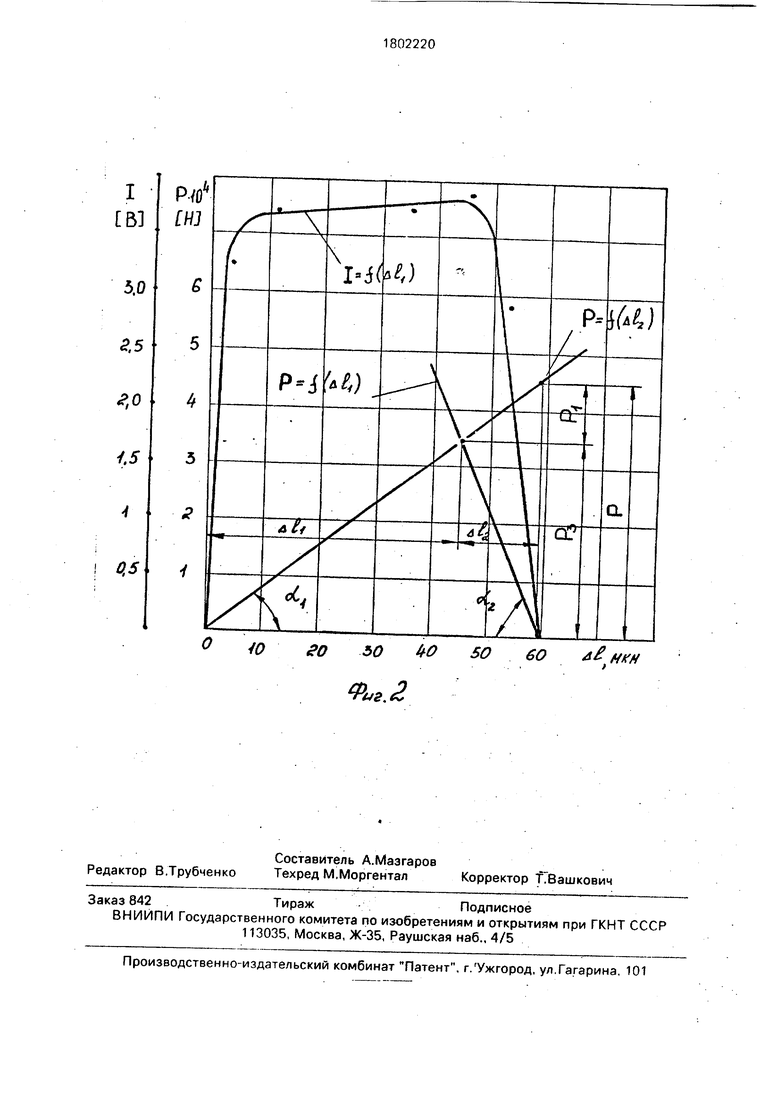

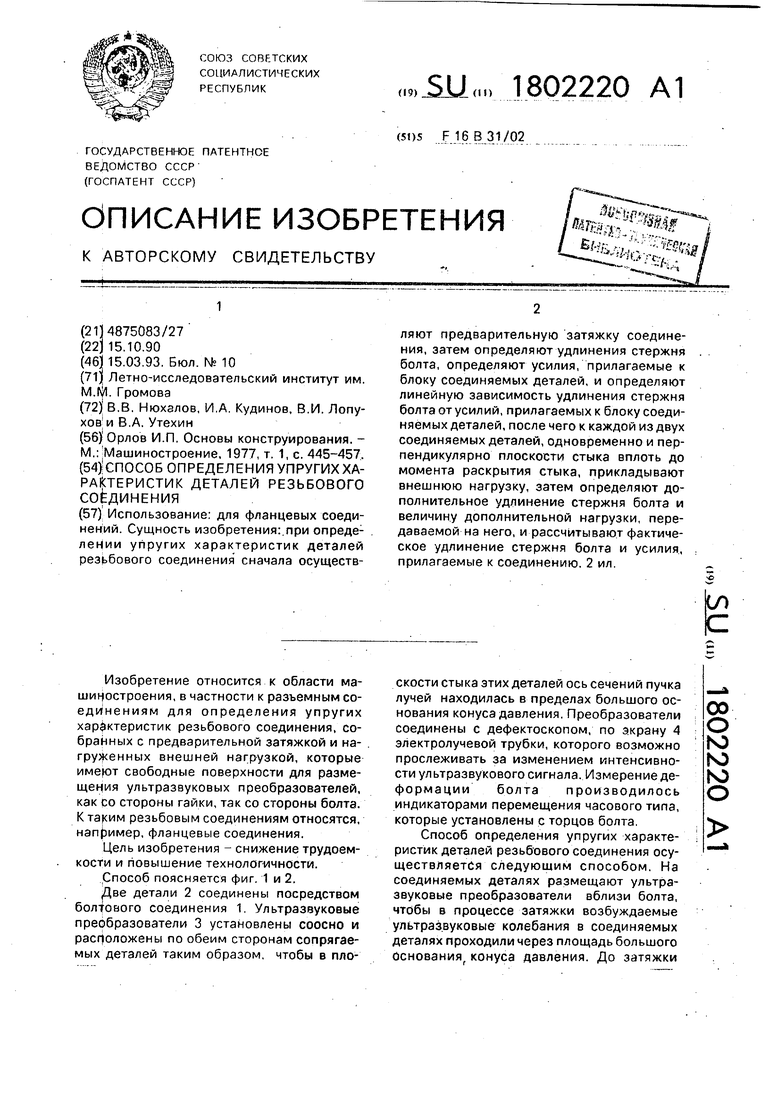

Способ поясняется фиг. 1 и 2.

Две детали 2 соединены посредством болтового соединения 1. Ультразвуковые преобразователи 3 установлены соосно и расположены по обеим сторонам сопрягаемых деталей таким образом, чтобы в плоскости стыка этих деталей ось сечений пучка лучей находилась в пределах большого основания конуса давления. Преобразователи соединены с дефектоскопом, по экрану 4 электролучевой трубки, которого возможно прослеживать за изменением интенсивности ультразвукового сигнала. Измерение деформации болта производилось индикаторами перемещения часового типа, которые установлены с торцов болта.

Способ определения упругих характеристик деталей резьбового соединения осуществляется следующим способом. На соединяемых деталях размещают ультразвуковые преобразователи вблизи болта, чтобы в процессе затяжки возбуждаемые ультразвуковые колебания в соединяемых деталях проходили через площадь большого основанияг конуса давления. До затяжки

00

о

го ю ю о

резьбового соединения в плоскости стыка имеется зазор, либо первоначальный контакт осуществляется по вершинам шероховатостей сопрягаемых деталей. Поэтому ультразвуковые колебания не проходят через стык. В этом случае, контрольный сигнал 1 - интенсивность прошедших через стык ультразвуковых колебаний, равен нулю. В начальный момент затяжки Т.О и до окончания затяжки Т,А силой Рз контрольный сигнал 1 будет изменяться от нуля до Г мах за счет микропластических деформаций на стыке сопрягаемых деталей, обеспечивающих плотность стыка и прохождение ульт- развуковых колебаний (зависимость (Al1)). После завершения затяжки, измеряют величину удлинения болта И. Затем к резьбовому соединению прикладывают одновременно к каждой из двух соединяемых деталей внешнюю растягивающую нагрузку Р до момента раскрытия стыка, фиксируемый по уменьшению до нуля контрольного сигнала 1 и измеряют дополнительное удлинение стержня болта I и величину дополнительной нагрузки Р1 передаваемой на него. Определение упругой характеристики сопрягаемых деталей резьбового соединение (Al2) производят по точке С, принятую за нулевую деформацию соединяемых деталей, т.е. при усилии равном сумме усилия затяжки Рз и внешнего дополнительного усилия на болт Р1, но не превышающего усилия, соответствующего пределу текучести материала болта.

Таким образом, предлагаемый способ позволяет определить упругие характеристики резьбового соединения.

Формула изобретения

Способ определения упругих характеристик деталей резьбового соединения, включающий предварительную затяжку соединения, определение удлинения стержня болта, определение усилий, прилагаемых к

блоку соединяемых деталей, определение линейной зависимости удлинения стержня болта от усилий, прилагаемых к блоку соединяемых деталей, приложение к соединению внешней нагрузки, а затем расчет фактического удлинения стержня болта и усилия, прилагаемого к соединению, отличающийся тем, что, с целью снижения трудоемкости, внешнюю нагрузку прикладывают одновременно к каждой из двух соединяемых деталей перпендикулярно плоскости стыка вплоть до момента раскрытия стыка, а затем определяют дополнительное удлинение стержня болта и величину дополнительной нагрузки, передаваемой на него.

Фи.2.1

0 40 го з0 40 so бо л/

4W

мм

| Орлов И.П | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1977, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ БОКОВОЙ СТАБИЛИЗАЦИИ | 1921 |

|

SU445A1 |

Авторы

Даты

1993-03-15—Публикация

1990-10-15—Подача