Изобретение относится к обработке металлургических изделий вибрацией и может быть использовано в маошно- строении для снижения остаточных напряжений в сварньк корпусах электрических машин.

Цель изобретения - повьшение качества корпуса путем уменьшения компоненты растягиваюш;их остаточных напряжений с одновременным сохранением компоненты сжимающих остаточных напряжений.

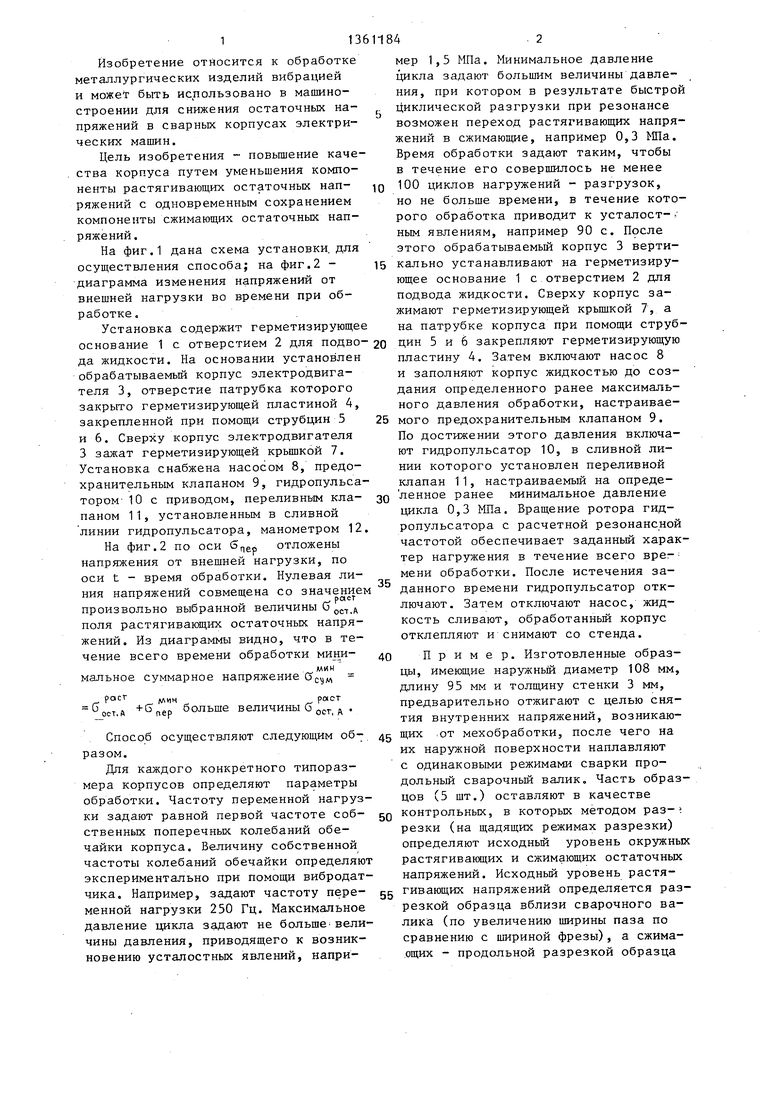

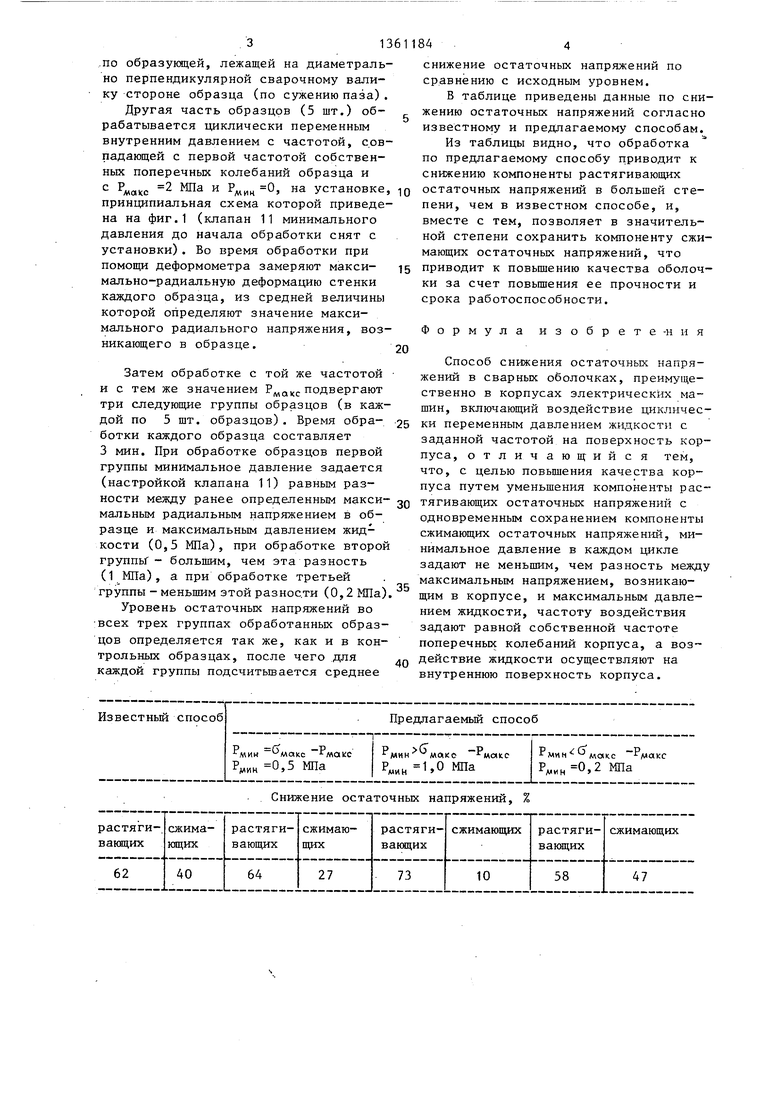

На фиг. 1 дана схема установки, для осуществления способа; на фиг.2 - диаграмма изменения напряжений от внешней нагрузки во времени при обработке.

Установка содержит герметизирующе

основание 1 с отверстием 2 для подво- 20 цин 5 и 6 закрепляют герметизирующую да жидкости. На основании установлен обрабатываемый корпус электродвигателя 3, отверстие патрубка которого закрыто герметизирующей пластиной 4, закрепленной при помощи струбцин 5 и 6. Сверху корпус электродвигателя 3 зажат герметизирующей крьш1кой 7. Установка снабжена насосом 8, предохранительным клапаном 9, гидропульсатором- 10 с приводом, переливным клапаном 11, установленным в сливной линии гидропульсатора, манометром 12.

30

пластину 4. Затем включают насос В и заполняют корпус жидкостью до создания определенного ранее максимального давления обработки, настраивае- 25 мого предохранительным клапаном 9. По достижении этого давления включают гидропульсатор 10, в сливной линии которого установлен переливной клапан 11, настраиваемый на определенное ранее минимальное давление цикла 0,3 МПа. Вращение ротора гидропульсатора с расчетной резонансной частотой обеспечивает задаиньш характер нагружения в течение всего вре- мени обработки. После истечения заданного времени гидропульсатор отключают. Затем отключают насос, жидкость сливают, обработанньш корпус отклепляют и снимают со стенда.

На фиг.2 по оси б

пер

отложены

напряжения от внешней нагрузки, по оси t - время обработки. Нулевая линия напряжений совмещена со значение

- f произвольно выбранной величины О д

поля растягивакщих остаточных напряжений. Из диаграммы видно, что в течение всего времени обработки ми11иминмальное суммарное напряжение (

Р минросст

.А больше величины GQC д .

Способ осуществляют следующим образом.

Дпя каждого конкретного типоразмера корпусов определяют параметры обработки. Частоту переменной нагрузки задают равной первой частоте собственных поперечных колебаний обечайки корпуса. Величину собственной частоты колебаний обечайки определяю экспериментально при помощи вибродатчика. Например, задают частоту переменной нагрузки 250 Гц. Максимальное давление цикла задают не больше величины давления, приводящего к возникновению усталостных явлений, например 1,5 МПа. Минимальное давление цикла задают большим величины давления, при котором в результате быстрой

Циклической разгрузки при резонансе возможен переход растягивающих напряжений в сжимающие, например 0,3 Ша. Время обработки задают таким, чтобы в течение его совершилось не менее

100 циклов нагружений - разгрузок, но не больше времени, в течение которого обработка приводит к усталост- ным явлениям, например 90 с. После этого обрабатываемый корпус 3 вертикально устанавливают на герметизирующее основание 1 с отверстием 2 для подвода жидкости. Сверху корпус зажимают герметизирующей крьшкой 7, а на патрубке корпуса при помощи струбцин 5 и 6 закрепляют герметизирующую

пластину 4. Затем включают насос В и заполняют корпус жидкостью до создания определенного ранее максимального давления обработки, настраивае- мого предохранительным клапаном 9. По достижении этого давления включают гидропульсатор 10, в сливной линии которого установлен переливной клапан 11, настраиваемый на определенное ранее минимальное давление цикла 0,3 МПа. Вращение ротора гидропульсатора с расчетной резонансной частотой обеспечивает задаиньш характер нагружения в течение всего вре- мени обработки. После истечения заданного времени гидропульсатор отключают. Затем отключают насос, жидкость сливают, обработанньш корпус отклепляют и снимают со стенда.

Пример. Изготовленные образцы, имеющие наружньм диаметр 108 мм, длину 95 мм и толщину стенки 3 мм, предварительно отжигают с целью снятия внутренних напряжений, возникаю- щих от мехобработки, после чего на их наружной поверхности наплавляют с одинаковыми режимами сварки продольный сварочньш валик. Часть образцов (5 шт.) оставляют в качестве

контрольных, в которых методом раз- резки (на щадящих режимах разрезки) определяют исходный уровень окружных растягивающих и сжимающих остаточньк напряжений. Исходньй уровень растягивающих напряжений определяется разрезкой образца вблизи сварочного валика (по увеличению ширины паза по сравнению с шириной фрезы), а сжима- ощих - продольной разрезкой образца

313

,по образующей, лежащей на диаметрально перпендикулярной сварочному валику стороне образца (по сужению паза) . Другая часть образцов (5 шт.) обрабатывается циклически переменным внутренним давлением с частотой, совпадающей с первой частотой собственных поперечных колебаний образца и

с 2 МПа и Р.,„„ 0, на установке, JQ остаточных напряжений в большей стемакс -

принципиальная схема которой приведена на фиг.1 (клапан 11 минимального давления до начала обработки снят с установки). Во время обработки при помощи деформометра замеряют максимально-радиальную деформацию стенки каждого образца, из средней величины которой определяют значение максимального радиального напряжения, возникающего в образце.20

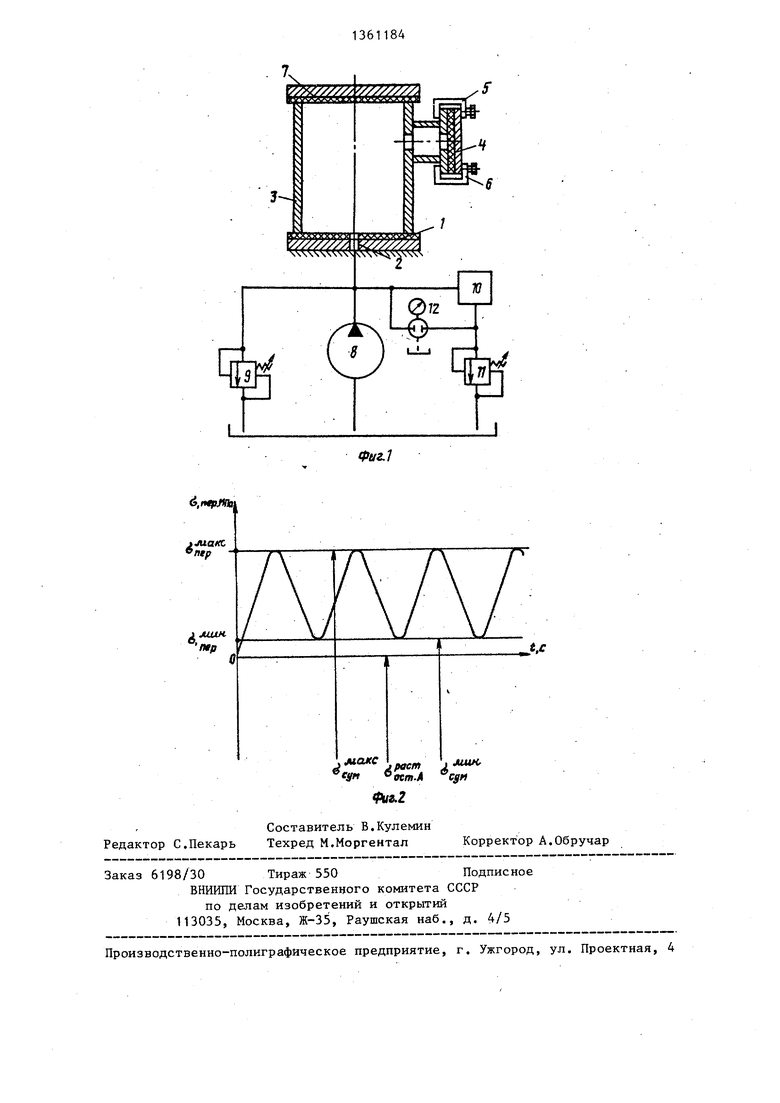

пени, чем в известном способе, и, вместе с тем, позволяет в значительной степени сохранить компоненту сжимающих остаточных напряжений, что 15 приводит к повьпнению качества оболочки за счет повьштения ее прочности и срока работоспособности.

Формула изобрете -и и я

Затем обработке с той же частотой

и с тем же значением Р

макс

подвергают

Способ снижения остаточных напряжений в сварных оболочках, преимущественно в корпусах электрических машин, включающий воздействие цикличес- 5 шт. образцов). Время обра- 25 ки переменным давлением жидкости с

заданной частотой на поверхность корпуса, отличающийся тем, что, с целью повышения качества корпуса путем уменьшения компоненты растри следующие группы образцов (в каждой по

ботки каждого образца составляет 3 мин. При обработке образцов первой группы минимальное давление задается (настройкой клапана 11) равным разности между ранее определенным макси- Q тягивающих остаточных напряжений с мальным радиальным напряжением в об- одновременным сохранением кo moнeнты разце и максимальным давлением жидкости (0,5 МПа), при обработке второй группьГ - большим, чем эта разность (1 МПа), а при обработке третьей группы -меньшим этой разности (0,2 МПа).

Уровень остаточных напряжений во :всех трех группах обработанных образцов определяется так же, как и в контрольных образцах, после чего для действие жидкости осуществляют на каждой группы подсчитьшается среднее внутреннюю поверхность корпуса.

сжимающих остаточных напряжений, минимальное давление в каждом цикле задают не меньшим, чем разность между максимальным напряжением, возникающим в корпусе, и максимальным давлением жидкости, частоту воздействия задают равной собственной частоте поперечных колебаний корпуса, а возСнижение остаточных напряжений, %

снижение остаточных напряжении по сравнению с исходным уровнем,

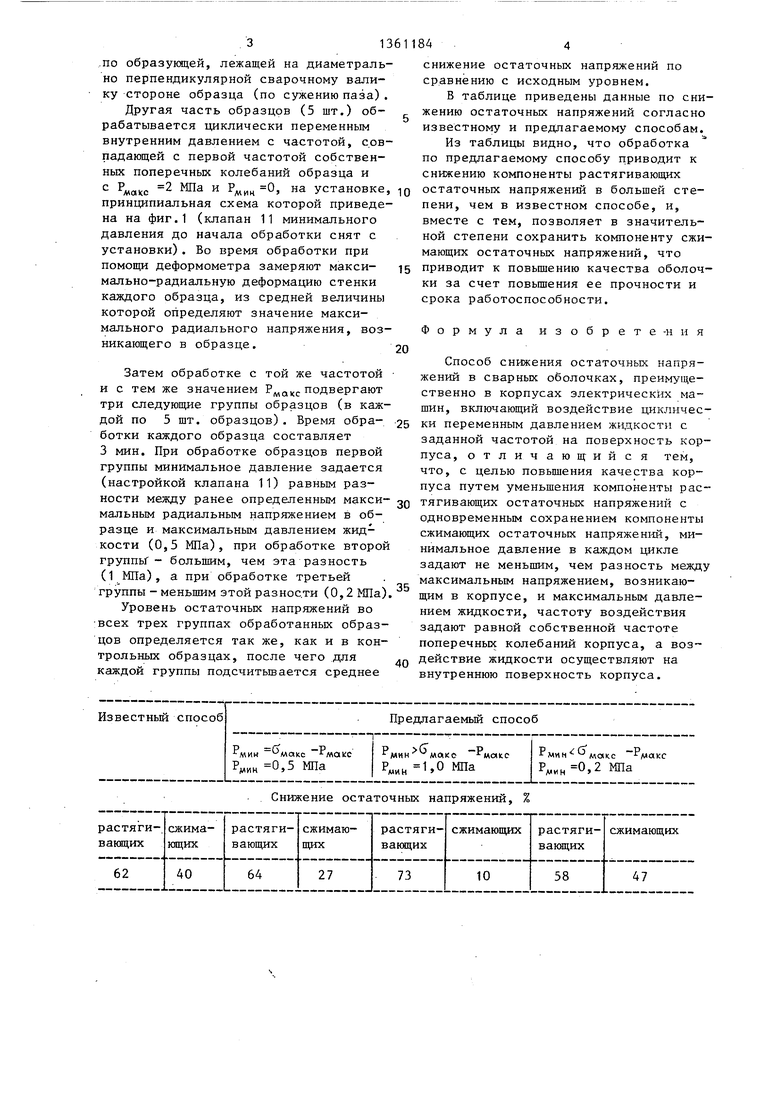

В таблице приведены данные по снижению остаточных напряжений согласно известному и предлагаемому способам.

Из таблицы видно, что обработка по предлагаемому способу приводит к снижению компоненты растягивающих

пени, чем в известном способе, и, вместе с тем, позволяет в значительной степени сохранить компоненту сжимающих остаточных напряжений, что приводит к повьпнению качества оболочки за счет повьштения ее прочности и срока работоспособности.

Формула изобрете -и и я

тягивающих остаточных напряжений с одновременным сохранением кo moнeнты

действие жидкости осуществляют на внутреннюю поверхность корпуса.

сжимающих остаточных напряжений, минимальное давление в каждом цикле задают не меньшим, чем разность межд максимальным напряжением, возникающим в корпусе, и максимальным давлением жидкости, частоту воздействия задают равной собственной частоте поперечных колебаний корпуса, а возY///y

Ь ЛЛЛЛЛЛуТ ПС ЛЛЛ Х

SS2AW 2 A,

///j /7//A

y//Y//

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1992 |

|

RU2050219C1 |

| Способ определения динамических характеристик грунта и устройство для его осуществления | 1985 |

|

SU1322149A1 |

| Способ упрочнения металлических изделий поверхностным пластическим деформированием | 2024 |

|

RU2832500C1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНЫХ ПЛАСТОВ И ПОРОДНЫХ МАССИВОВ | 1991 |

|

RU2015341C1 |

| СПОСОБ КОМБИНИРОВАННОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ И ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2093295C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| ГИДРОПУЛЬСАТОРНАЯ ИСПЫТАТЕЛЬНАЯ МАШИНА ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ МАТЕРИАЛОВ ИЛИ ИЗДЕЛИЙ НА УСТАЛОСТЬ | 2010 |

|

RU2454652C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| Гидропульсатор | 1977 |

|

SU684358A1 |

| ГИДРОПУЛЬСАТОР УЛЬТРАЗВУКОВОЙ ЧАСТОТЫ | 1991 |

|

RU2027529C1 |

Изобретение относится к обработке металлических изделий вибрацией и может быть использовано в машиностроении для снижения остаточных напряжений в сварных корпусах электрических машин. Цель изобретения - по- вьшение качества корпуса путем уменьшения компоненты растягивающих остаточных напряжений с одновременным сохранением компоненты сжимающих остаточных напряжений. Сущность изобретения заключается в том, что воздействие циклически переменным давлением жидкости осуществляют на внутреннюю поверхность корпуса с частотой, совпадающей с собственной частотой поперечных колебаний корпуса, причем минимальное давление в каждом цикле задают не меньшим, чем разность между максимальным напряжением, возникаюшрм в корпусе, и максимальным давлением жидкости. 2 ил., 1 табл. е- S (Л 00 65 00

y,n i/laa

С.Пекарь

« V/WC« J

t nm.A

Фиг.г

Составитель В.Кулемин Техред М.Моргентал

мин. сдм

Корректор А.Обручар

Заказ 6198/30 Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ снижения остаточных напряжений в деталях | 1976 |

|

SU637232A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ снижения остаточных напряжений в отливках | 1974 |

|

SU478876A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1985-09-05—Подача