Изобретение относится к области обработки поверхностным пластическим деформированием металлических изделий, работающих в условиях воздействия циклических (усталостных) нагрузок, и может быть использовано в машиностроении.

При поверхностном пластическом деформировании на поверхность изделия оказывается механическое воздействие специальным инструментом, рабочими телами или средой, в результате чего в поверхностных слоях происходит пластическая деформация, что приводит к упрочнению изделия.

Из уровня техники известен виброударный способ наклепа деталей, описанный в SU 262136 А1, опубл. 26.01.1970, согласно которому упрочняемую деталь помещают в емкость с рабочими телами (шариками) и подвергают колебаниям с собственной частотой системы.

К недостаткам данного способа следует отнести то, что нагрузка и напряжения, создаваемые на поверхности детали при ударе шарика, а также количество ударов на единицу площади упрочняемой поверхности точно не известны и должны определяться приближенно расчетным путем. Кроме того, данный способ является весьма трудоемким.

Известен способ упрочнения поверхности металлических изделий, описанный в патенте RU 2354715, опубл. 10.05.2009, согласно которому упрочнение производится с помощью индентора, колеблющегося нормально к поверхности с ультразвуковой частотой, при этом деталь предварительно подвергают механической обработке точением с созданием на поверхности шероховатости в виде гребней с профилем трапециевидной формы с высотой 10-20 мкм, шириной при основании 25-35 мкм и углом наклона боковых сторон 5-10°.

К недостаткам способа можно отнести невозможность прямого измерения и регулирования приложенной нагрузки.

Известен способ поверхностного упрочнения металлических деталей многобойковым пневмоинструментом, при котором поверхность детали последовательно обрабатывают ударами торцов пучка проволок, соединенного с бойком пневматического молотка, при этом силовые характеристики воздействия оцениваются косвенно по энергии удара молотка, а качество обработки поверхности оценивают визуально по наличию видимых отпечатков ударников на поверхности детали (Степанов В.Г., Клестов М.И. Поверхностное упрочнение корпусных конструкций. Л.: «Судостроение», 1977. 197 с).

К недостатку данного способа можно отнести то, что в процессе обработки не измеряются и не регулируются усилия воздействия инструмента на упрочняемую поверхность и не известны напряжения, создаваемые на упрочняемом участке детали.

Наиболее близким аналогом является способ упрочнения металлических заготовок, преимущественно толстолистовых, при котором к части поверхности заготовки посредством пуансонов прикладывают импульсное сжимающее усилие, вызывая пластическую деформацию обрабатываемого материала. На поверхности заготовки формируют жесткие включения с полем упругопластических напряжений по их внешнему периметру, осуществляя деформацию обрабатываемого материала по толщине заготовки в условиях его пластического структурообразования. Формирование жестких включений могут выполнять посредством приложения реверсивного импульсного усилия сжатия в направлении, перпендикулярном поверхности заготовки (RU 2092608 С1, опубл. 10.10.1997).

Способ-прототип предусматривает нанесение глубоких отпечатков на поверхности изделий однократным нажатием пуансонов, что приводит к искажениям формы поверхности заготовки.

Технической задачей заявленного изобретения является разработка эффективного способа обработки металлических изделий поверхностным пластическим деформированием, обеспечивающего повышение их характеристик сопротивления усталости при минимальном внедрении инструмента в поверхностные слои изделия.

Техническим результатом заявленного изобретения является повышение циклической долговечности изделия при минимальной деформации его поверхности.

Технический результат достигается предлагаемым способом упрочнения металлических изделий поверхностным пластическим деформированием, при котором к поверхности изделия посредством пуансонов прикладывают сжимающее усилие, при этом к поверхности изделия на упрочняемом участке прикладывают сжимающее усилие, являющееся периодической функцией времени, параметры которой поддерживают на заданном уровне с помощью автоматической системы регулирования, а само сжимающее усилие с количеством циклов от 1000 до 300000 прикладывают одновременно ко всей площади поверхности на упрочняемом участке изделия, формируя в материале изделия на упрочняемом участке деформированную структуру усталостной природы.

Предлагаемый способ упрочнения металлических изделий поверхностным пластическим деформированием осуществляется с помощью нагружающей установки, которая оборудована системой автоматического программного регулирования и включает в том числе:

- датчик нагрузки класса точности не хуже 1, соединенный с обрабатывающим инструментом;

- цифровой управляющий контроллер с временем замкнутого цикла управления не более 1 мс;

- серводвигатель, соединенный с обрабатывающим инструментом.

В качестве установки может использоваться универсальная сервогидравлическая испытательная машина.

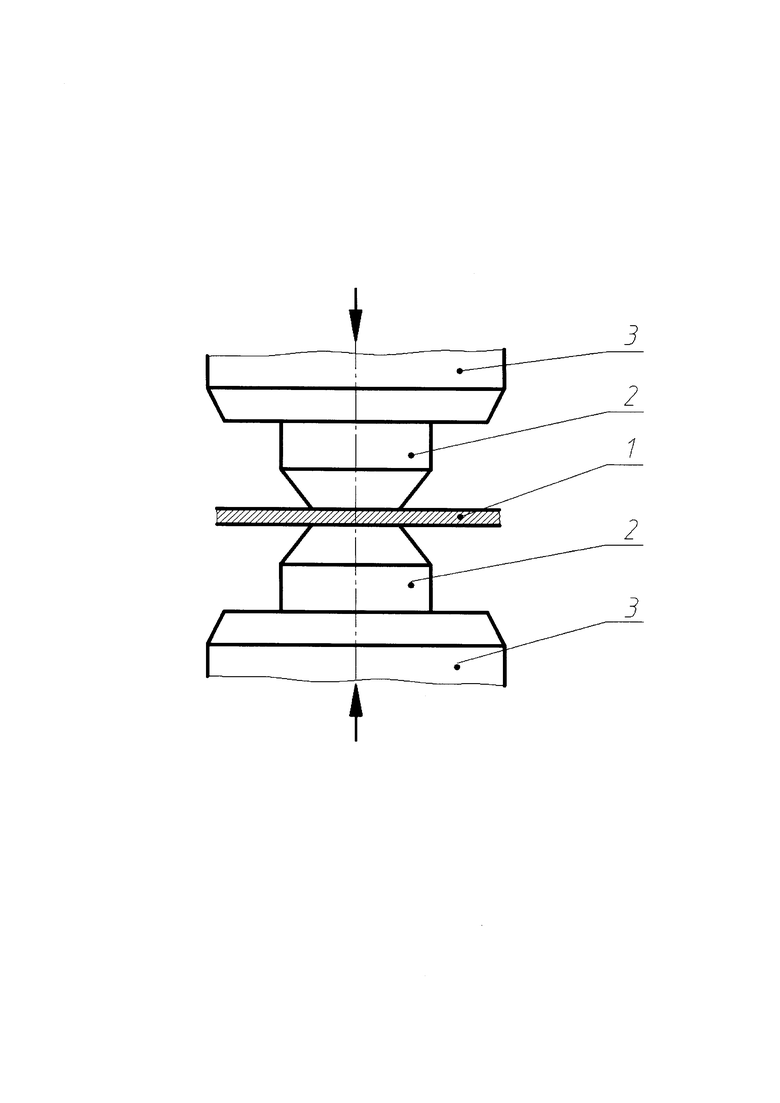

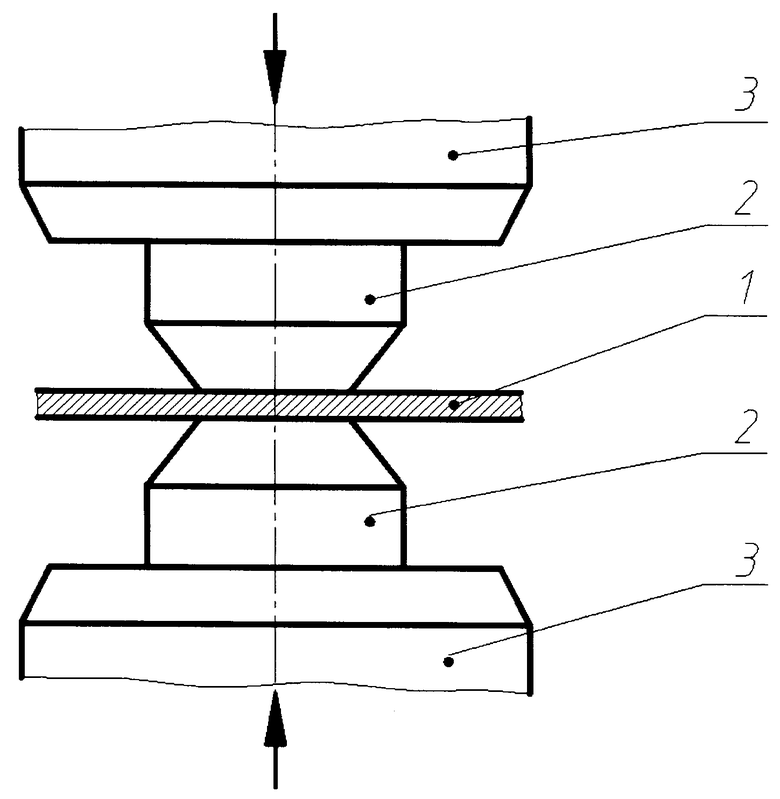

На фигуре изображена схема нагружения изделия при упрочнении поверхностным пластическим деформированием. Цифрами отмечены следующие элементы:

1 - упрочняемое металлическое изделие,

2 - пуансоны,

3 - зажимные устройства.

Предлагаемый способ упрочнения состоит в том, что упрочняемое изделие 1 размещают между пуансонами 2, закрепленными в зажимных устройствах 3 нагружающей установки (на фигуре не показана). Изделие 1 приводится в соприкосновение с пуансонами 2, после чего на него производится циклическое воздействие сжимающей нагрузкой при заданных количестве циклов нагружения и параметрах цикла нагружения, таких как форма цикла, минимальное напряжение цикла, коэффициент асимметрии цикла, частота циклов.

Предлагаемый способ предусматривает многократное (не менее 1000 циклов) приложение сжимающей нагрузки к одному и тому же участку поверхности изделия, вследствие чего на данном участке изделия формируется деформированная структура усталостной природы. Благодаря двустороннему воздействию инструмента на изделие данная структура формируется не только в поверхностных, но и более глубоких слоях материала изделия, при этом утонение изделия в зоне воздействия инструмента значительно меньше, чем в случае упрочнения приложением однократных или небольшого числа повторных нагрузок, приводящих к накоплению пластической деформации статического характера.

Сжимающее усилие прикладывают одновременно ко всей площади упрочняемого участка поверхности с помощью пуансонов, что позволяет точно дозировать воздействие на материал и формировать структуру со строго регламентированными параметрами.

Сжимающая нагрузка Р представляет собой периодическую функцию времени (синусоидальную, трапецеидальную, треугольную или иную), параметры которой поддерживаются на заданном уровне с помощью системы автоматического программного регулирования, благодаря чему суммарная погрешность усилия составляет не более ± 3% от измеряемой величины при частотах циклов от 0,5 до 50 Гц и не более ± 5% при частотах циклов свыше 50 Гц.

Примеры осуществления.

Пример 1.

Опробование способа проводили на листах из алюминиевого сплава марки Д16чАТ толщиной 3 мм, из которых были вырезаны поперечные образцы типа «полоса с центральным сквозным отверстием» для испытаний на усталость (теоретический коэффициент концентрации напряжений ασ=2,6). Образцы упрочнялись в зоне отверстия с помощью пуансонов с плоскими торцами, закрепленных в захватах универсальной сервогидравлической испытательной машины. Диаметр торцов пуансонов и, соответственно, диаметр зоны упрочнения вокруг отверстия составлял 14 мм при диаметре отверстия в образце 5 мм. Упрочнение проводили при нагружении синусоидальным циклом напряжений сжатия с частотой 10 Гц при отношении максимального по абсолютному значению напряжения сжатия к минимальному равном 10. Оценка эффективности упрочнения производилась при последующем испытании образцов на усталость при максимальном напряжении цикла растяжения 157 МПа, коэффициенте асимметрии цикла 0,1 и частоте 10 Гц. Получено, что в случае упрочнения при минимальном напряжении цикла сжатия, в 1,5 раза превышающем предел текучести материала образца, и количестве циклов сжатия, равном 10 000, увеличение циклической долговечности при испытаниях на усталость составило приблизительно 2,4 раза по сравнению с долговечностью образца в исходном состоянии (без упрочнения). Продолжительность процесса упрочнения составила 17 минут. При этом уменьшение толщины листа в зоне отпечатка от пуансона составило 0,01 мм.

Пример 2.

Опробование способа проводили на листах из нержавеющей стали марки Х18Н10Т толщиной 1,6 мм, из которых были вырезаны поперечные образцы типа «полоса с центральным сквозным отверстием» для испытаний на усталость (теоретический коэффициент концентрации напряжений ασ=2,6). Образцы упрочнялись в зоне отверстия с помощью пуансонов с плоскими торцами, закрепленных в захватах универсальной сервогидравлической испытательной машины. Диаметр торцов пуансонов и, соответственно, диаметр зоны упрочнения вокруг отверстия составлял 14 мм при диаметре отверстия в образце 6,5 мм. Упрочнение проводили при нагружении синусоидальным циклом напряжений сжатия с частотой 8 Гц при отношении максимального по абсолютному значению напряжения сжатия к минимальному равном 10. Оценка эффективности упрочнения производилась при последующем испытании образцов на усталость при максимальном напряжении цикла растяжения 333 МПа, коэффициенте асимметрии цикла 0,1 и частоте 10 Гц. Получено, что в случае упрочнения при минимальном напряжении цикла сжатия, в 1,8 раз превышающем предел текучести материала образца, и количестве циклов сжатия, равном 10000, произошло увеличение циклической долговечности при испытаниях на усталость, в среднем, в 3,5 раза по сравнению с долговечностью образца в исходном состоянии (без упрочнения). Продолжительность процесса упрочнения составила 21 минуту. При этом уменьшение толщины листа в зоне отпечатка от пуансона составило 0,01 мм.

Таким образом, приложение к поверхности изделия на участке, подвергаемом упрочнению, сжимающего усилия, представляющего собой периодическую функцию времени с количеством циклов от 1000 до 300000, обеспечивает повышение циклической долговечности изделия при минимальной деформации его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2471002C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКОЙ ЦИЛИНДРИЧЕСКОЙ ТРУБЫ | 2005 |

|

RU2300574C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Способ упрочнения стальных изделий | 1985 |

|

SU1275050A1 |

| Способ обработки изделий из металлов и сплавов | 1978 |

|

SU711161A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2431687C2 |

Изобретение относится к области обработки поверхностным пластическим деформированием металлических изделий. Предложен способ упрочнения металлических изделий поверхностным пластическим деформированием, при котором к поверхности изделия посредством пуансонов прикладывают сжимающее усилие, при этом к поверхности изделия на упрочняемом участке прикладывают сжимающее усилие, являющееся периодической функцией времени, параметры которой поддерживают на заданном уровне с помощью автоматической системы регулирования, а само сжимающее усилие с количеством циклов от 1000 до 300000 прикладывают одновременно ко всей площади поверхности на упрочняемом участке изделия, формируя в материале изделия на упрочняемом участке деформированную структуру усталостной природы. Техническим результатом заявленного изобретения является повышение циклической долговечности изделия при минимальной деформации его поверхности. 1 ил., 2 пр.

Способ упрочнения металлических изделий поверхностным пластическим деформированием, при котором к поверхности изделия посредством пуансонов прикладывают сжимающее усилие, отличающийся тем, что к поверхности изделия на упрочняемом участке прикладывают сжимающее усилие, являющееся периодической функцией времени, параметры которой поддерживают на заданном уровне с помощью автоматической системы регулирования, а само сжимающее усилие с количеством циклов от 1000 до 300000 прикладывают одновременно ко всей площади поверхности на упрочняемом участке изделия, формируя в материале изделия на упрочняемом участке деформированную структуру усталостной природы.

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2092608C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| Способ упрочения изделий | 1976 |

|

SU670426A1 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| Способ упрочнения стальных деталей | 1982 |

|

SU1039972A1 |

| JP 2003522026 A, 22.07.2003. | |||

Авторы

Даты

2024-12-24—Публикация

2024-03-29—Подача