Изобретение относится к центробежным ударным мельницам для измельчения различных материалов, в частности пластических, и может быть использовано в химической, строительной, горно-обогатительной и других областях промышленности.

Целью изобретения является повышение долговечности и надежности за счет снижения нагрева и динамических нагрузок подшипников.

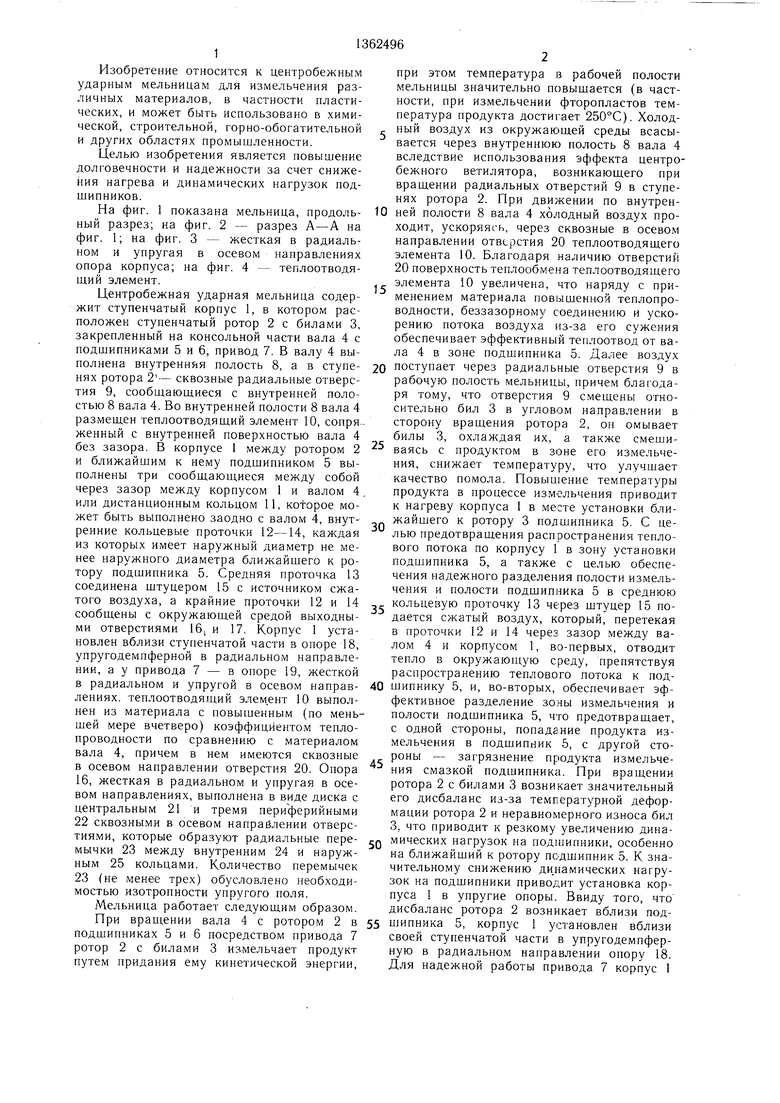

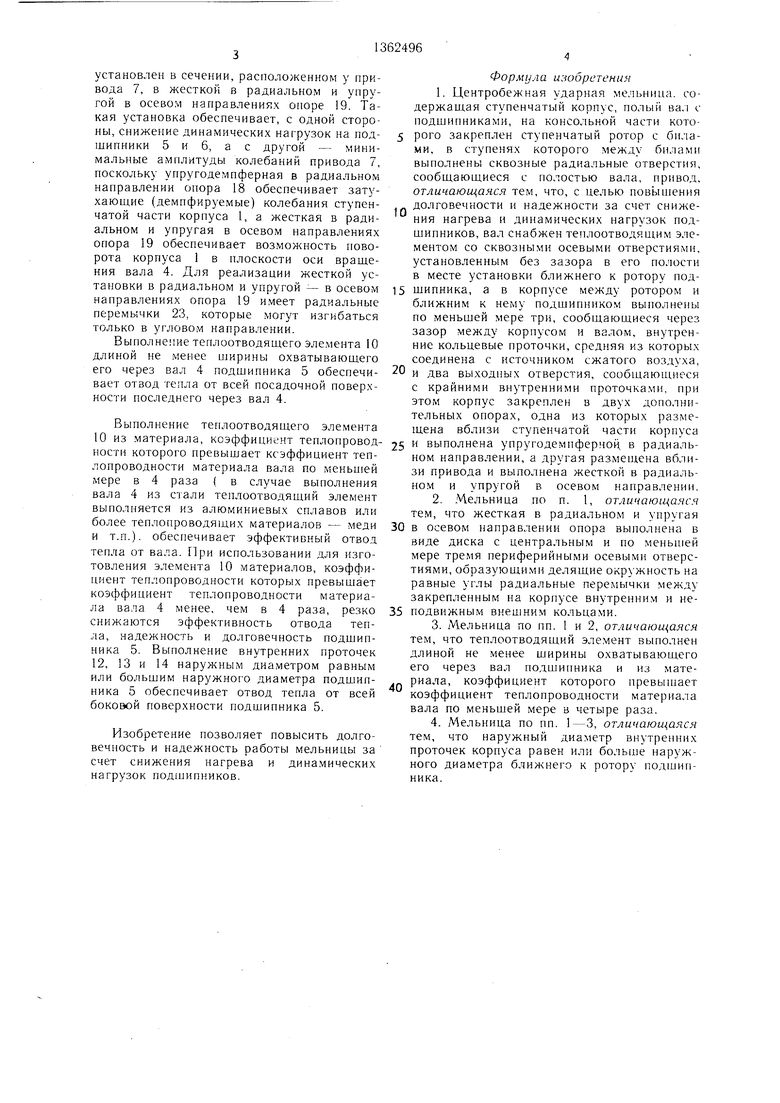

На фиг. 1 показана мельница, продоль- 10 ней полости 8 вала 4 холодный воздух про- ный разрез; на фиг. 2 - разрез А-А на ходит, ускоряясь, через сквозные в осевом фиг. 1; на фиг. 3 -- жесткая в радиаль- направлении отверстия 20 теплоотводящего

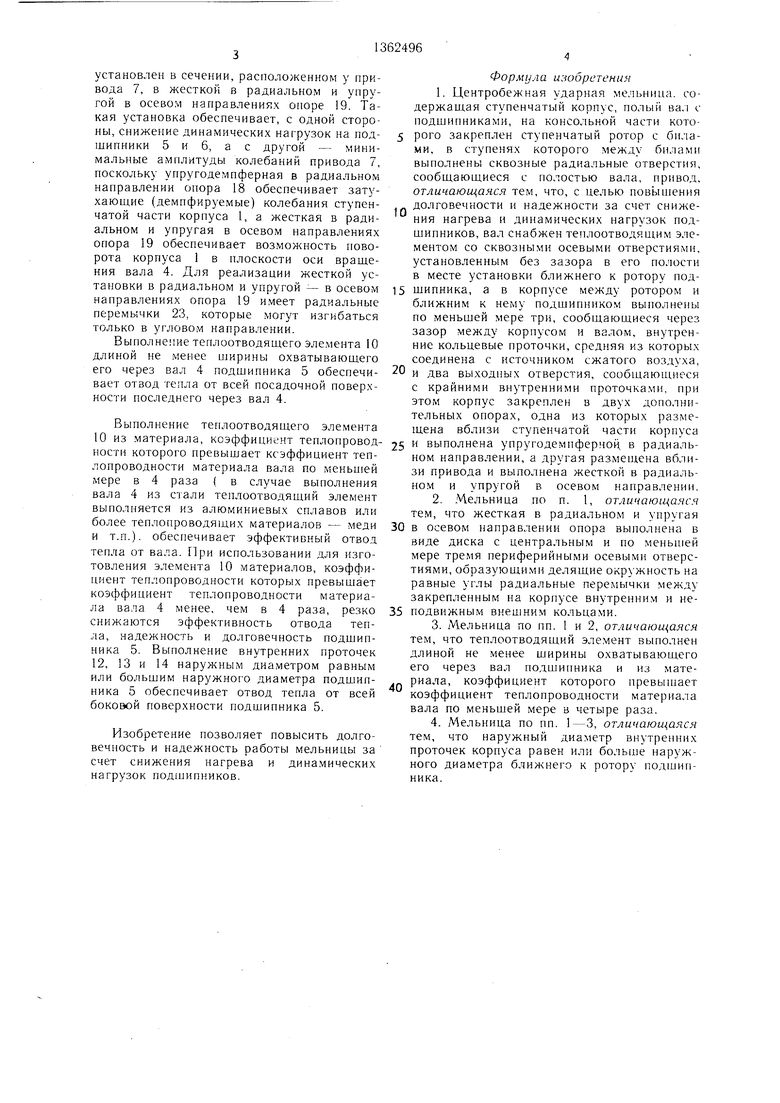

элемента 10. Благодаря наличию отверстий 20 поверхность теплообмена теплоотводящего . элемента 10 увеличена, что наряду с применением материала повышенной теплопроводности, беззазорному соединению и ускорению потока воздуха из-за его сужения обеспечивает эффективный теплоотвод от вала 4 в зоне подшипника 5. Далее воздух полнена внутренняя полость 8, а в ступе- 20 поступает через радиальные отверстия 9 в нях ротора 2- сквозные радиальные отверс- рабочую полость мельницы, причем благоданом и упругая в осевом направлениях опора корпуса; на фиг. 4 - теплоотводя- щий элемент.

Центробежная ударная мельница содержит ступенчатый корпус 1, в котором расположен ступенчатый ротор 2 с билами 3, закрепленный на консольной части вала 4 с подшипниками 5 и 6, привод 7. В валу 4 вытия 9, сообщающиеся с внутренней полостью 8 вала 4. Во внутренней полости 8 вала 4 размещен теплоотводящий элемент 10, сопря-. женный с внутренней поверхностью вала 4 без зазора. В корпусе 1 между ротором 2 и ближайшим к нему подшипником 5 выполнены три сообщающиеся между собой через зазор между корпусом 1 и валом 4. или дистанционным кольцом 11, Kotopoe может быть выполнено заодно с валом 4, внутренние кольцевые проточки 12-14, каждая из которых имеет наружный диаметр не менее наружного диаметра ближайшего к ротору подшипника 5. Средняя проточка 13 соединена щтуцером 15 с источником сжа30

ря тому, что отверстия 9 смещены относительно бил 3 в угловом направлении в сторону вращения ротора 2, он омывает билы 3, охлаждая их, а также смешиваясь с продуктом в зоне его измельчения, снижает температуру, что улучшает качество помола. Повышение температуры продукта в процессе измельчения приводит к нагреву корпуса 1 в месте установки бли- жайщего к ротору 3 подшипника 5. С целью предотвращения распространения теплового потока по корпусу 1 в зону установки подшипника 5, а также с целью обеспечения надежного разделения полости измельчения и полости подшипника 5 в среднюю

того воздуха, а крайние проточки 12 и 14 кольцевую проточку 13 через штуцер 15 по- сообщены с окружающей средой выходны- дается сжатый воздух, который, перетекая

в проточки 12 и 14 через зазор между ва- корпусом 1, во-первых, отводит

ми отверстиями 16j и 17. Корпус 1 установлен вблизи ступенчатой части в опоре 18, упругодемпферной в радиально.м направлении, а у привода 7 - в опоре 19, жесткой

лом 4 и

тепло в окружающую среду, препятствуя распространению теплового потока к подв радиальном и упругой в осевом направ- 40 шипнику 5, и, во-вторых, обеспечивает эф- лениях. теплоотводящий элем.ент 10 выпол- фективное разделение зоны измельчения и

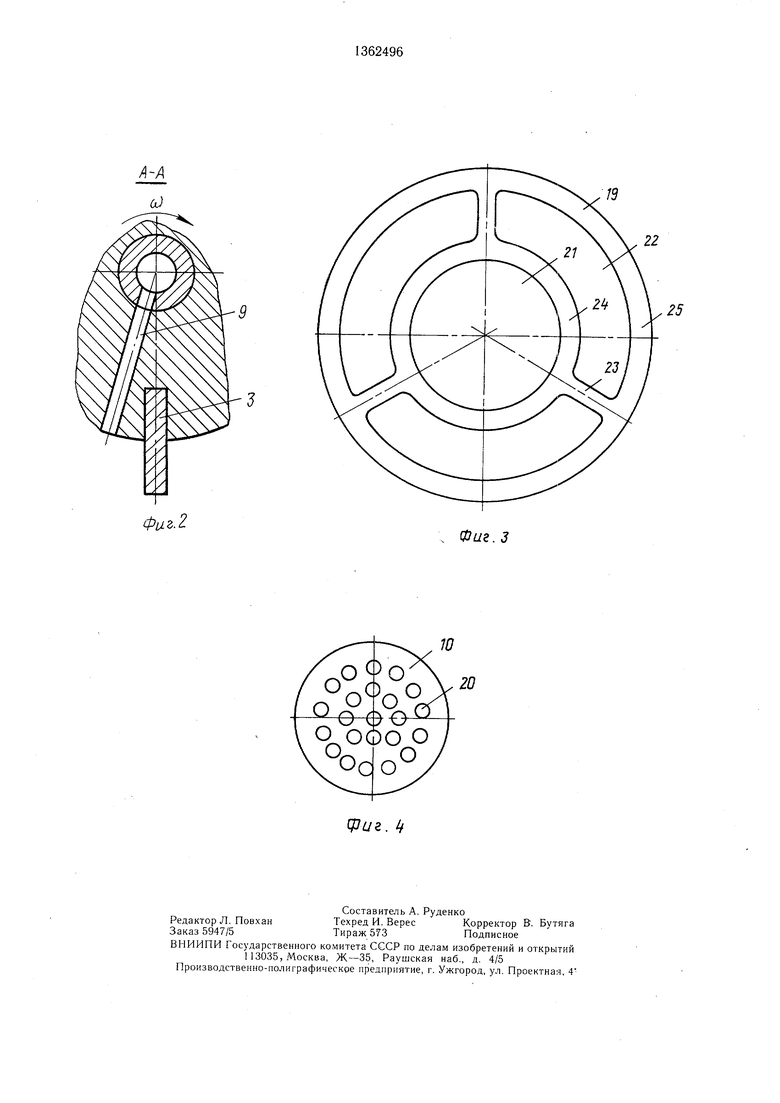

нен из материала с повыщенным (по меньшей мере вчетверо) коэффициентом теплопроводности по сравнению с материалом вала 4, причем в нем имеются сквозные в осевом направлении отверстия 20. Опора 16, жесткая в радиальном и упругая в осевом направлениях, выполнена в виде диска с центральным 21 и тремя периферийными 22 сквозными в осевом направлении отверс45

полости подщипника 5, что предотвращает, с одной стороны, попадание продукта измельчения в пОдщипник 5, с другой стороны - загрязнение продукта измельчения смазкой подщипника. При вращении ротора 2 с билами 3 возникает значительный его дисбаланс из-за температурной деформации ротора 2 и неравномерного износа бил

3. что приводит к резкому увеличению динатиями, которые образуют радиальные пере-гл мических нагрузок на подшипники, особенно

мычки 23 между внутренним 24 и наруж-на ближайший к ротору подшипник 5. К знаным 25 кольцами. Количество перемычекчительному снижению ди намических нагру23 (не менее трех) обусловлено необходи-зок на подшипники приводит установка кормостью изотропности упругого поля.пуса 1 в упругие опоры. Ввиду того, что

Мельница работает следующим образом.дисбаланс ротора 2 возникает вблизи подПри вращении вала 4 с ротором 2 в55 шипника 5, корпус 1 установлен вблизи

подщипниках 5 и 6 посредством привода 7своей ступенчатой части в упругодемпферротор 2 с билами 3 измельчает продуктную в радиальном направлении опору 18.

путем придания ему кинетической энергии.Для надежной работы привода 7 корпус 1

при этом температура )з рабочей полости мельницы значительно повышается (в частности, при измельчении фторопластов температура продукта достигает 250°С). Холодный воздух из окружающей среды всасывается через внутреннюю полость 8 вала 4 вследствие использования эффекта центробежного ветилятора, возникающего при вращении радиальных отверстий 9 в ступенях ротора 2. При движении по внутренней полости 8 вала 4 холодный воздух про- ходит, ускоряясь, через сквозные в осевом направлении отверстия 20 теплоотводящего

элемента 10. Благодаря наличию отверстий 20 поверхность теплообмена теплоотводящего элемента 10 увеличена, что наряду с применением материала повышенной теплопроводности, беззазорному соединению и ускорению потока воздуха из-за его сужения обеспечивает эффективный теплоотвод от вала 4 в зоне подшипника 5. Далее воздух поступает через радиальные отверстия 9 в рабочую полость мельницы, причем благода

ря тому, что отверстия 9 смещены относительно бил 3 в угловом направлении в сторону вращения ротора 2, он омывает билы 3, охлаждая их, а также смешиваясь с продуктом в зоне его измельчения, снижает температуру, что улучшает качество помола. Повышение температуры продукта в процессе измельчения приводит к нагреву корпуса 1 в месте установки бли- жайщего к ротору 3 подшипника 5. С целью предотвращения распространения теплового потока по корпусу 1 в зону установки подшипника 5, а также с целью обеспечения надежного разделения полости измельчения и полости подшипника 5 в среднюю

кольцевую проточку 13 через штуцер 15 по- дается сжатый воздух, который, перетекая

45

полости подщипника 5, что предотвращает, с одной стороны, попадание продукта измельчения в пОдщипник 5, с другой стороны - загрязнение продукта измельчения смазкой подщипника. При вращении ротора 2 с билами 3 возникает значительный его дисбаланс из-за температурной деформации ротора 2 и неравномерного износа бил

установлен в сечении, расположенном у привода 7, в жесткой в радиальном и упругой в осевом направлениях опоре 19. Такая установка обеспечивает, с одной стороны, снижение динамических нагрузок на подшипники 5 и 6, а с другой - минимальные амплитуды колебаний привода 7, поскольку упругодемпферная в радиальном направлении опора 18 обеспечивает затухающие (демпфируемые) колебания ступенчатой части корпуса 1, а жесткая в радиальном и упругая в осевом направлениях опора 19 обеспечивает возможность поворота корпуса 1 в плоскости оси вращения вала 4. Для реализации жесткой установки в радиальном и упругой - в осевом направлениях опора 19 имеет рЛлТиальные перемычки 23, которые могут изгибаться только в угловом направлении.

Выполнение теплоотводящего элемента 10 длиной не менее пJиpины охватывающего его через вал 4 подщипника 5 обеспечивает отвод тепла от всей посадочной поверхности последнего через вал 4.

Выполнение теплоотводящего элемента 10 из материала, коэффициент теплопроводности которого превышает коэффициент теплопроводности материала вала по меньшей мере в 4 раза { в случае выполнения вала 4 из стали теплоотводящий элемент выполняется из алюминиевых сплавов или более теплопроводящих материалов - меди и т.п.). обеспечивает эффективный отвод тепла от вала. При использовании для изготовления элемента 10 материалов, коэффициент теплопроводности которых превышает коэффициент теплопроводности материала вала 4 менее, чем в 4 раза, резко снижаются эффективность отвода тепла, надежность и долговечность подщипника 5. Выполнение внутренних проточек 12, 13 и 14 наружным диа.метром равным или больщим наружного диаметра подшипника 5 обеспечивает отвод тепла от всей боковой поверхности подшипника 5.

Изобретение позволяет повысить долговечность и надежность работы мельницы за счет снижения нагрева и динамических нагрузок подшипников.

0

5

0

5

0

5

0

Формула изобретения

1.Центробежная ударная мельница, со- держаогая ступенчатый корпус, полый ea.i с подщигжиками, на консольной части которого закреплен ступенчатый ротор с билами, в ступенях которого между билами выполнены сквозные радиальные отверстия, сообщающиеся с полостью вала, привод, отличающаяся тем, что, с целью повышения долговечности и надежности за счет снижения нагрева и динамических нагрузок подшипников, вал снабжен теплоотводящим элементом со сквозными осевыми отверстиями, установленным без зазора в его полости в месте установки ближнего к ротору подщипника, а в корпусе между ротором и ближним к нему подшипником выполнены по меньшей мере три, сообщающиеся через зазор между корпусом и валом, внутренние кольцевые проточки, средняя из которых соединена с источником сжатого воздуха, и два выходпых отверстия, сообщающиеся с крайними внутренними проточками, при этом корпус закреплен в двух дополнительных опорах, одна из которых размещена вблизи ступенчатой части корпуса и выполнена упругодемпферной, в радиальном направлении, а другая размепхена вблизи привода и выполнена жесткой в радиальном и упругой в осевом направлении.

2.Мельница по п. 1, отличающаяся тем, что жесткая в радиальном и упругая в осевом направлении опора выполнена в виде диска с центральным и по меньшей мере тремя периферийными осевыми отверстиями, образующими делящие окружность на равные углы радиальные перемычки между закрепленным на корпусе внутренним и неподвижным внешним кольцами.

3.Мельница по пп. 1 и 2, отличающаяся тем, что теплоотводящий элемент выполнен длиной не менее ширины охватывающего его через вал подшипника и из материала, коэффициент которого превьипает коэффициент теплопроводности материала вала по меньшей мере в четыре раза.

4.Мельница по пп. 1-3, отличающаяся тем, что наружный диаметр внутренних проточек корпуса равен или больше наружного диаметра ближнего к ротору подшипника.

;э

22

Фиг. 2

Фuz. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Упругодемпферная опора ротора турбомашины | 2017 |

|

RU2660107C1 |

| Центробежная ударная мельница | 1980 |

|

SU933109A1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2572444C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2583206C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ТУРБОМАШИНЫ | 2013 |

|

RU2513062C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТЯЖЕЛОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2592664C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2025026C1 |

| ВЕРТИКАЛЬНАЯ РОТОРНАЯ ДРОБИЛКА | 2009 |

|

RU2414302C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

Изобретение относится к центробежным мельницам. Цель изобретения - повышение долговечности и надежности за счет снижения нагрева и динамических нагрузок подшипников. Мельница содержит корпус 1, полый вал 4 с подшипниками -5, 6 и ротором 2, в- ступенях которого выполнены отверетия 9. В полости 8 вала 4 установлен теплоотводяш.ий Элемент 10, в корпусе 1 между ротором 2 и подшипником 5 выполнены проточки 12, 13. 14. Средняя проточка 13 соединена с источником сжатого воздуха. Корпус 1 установлен в опоре 18, упруго демпферной в радиальном направлении, и в опоре 19, жесткой в радиальном и упругой в осевом направлениях. При вращении ротора холодный воздух про- .ходит через полость 8 вала 4, отводя тепло от подшипника бив большей степени - от подшипника 5, через отверстия 9 поступая в зону измельчения. Ступенчатая часть корпуса 1 за счет дисбаланса ротора 2 колеблется в радиальном направлении, опора 19 допускает поворот корпуса в плоскости оси вала 4. 3 з.п. ф-лы, 4 ил. (Л со 05 го 4 СО Oi

Ю

Vuz. li

| Центробежная ударная мельница | 1980 |

|

SU933109A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная мельница | 1985 |

|

SU1281300A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-12-30—Публикация

1985-07-02—Подача