Изобретение относится к сварочному производству, а именно к машинам для контактной стыковой сварки полос оплавлением, и наиболее эффективно может быть использовано в современных высокопроизводительных сварочных комплексах, имеющих систему программного управления приводом перемещения подвижной станины.

Целью изобретения является повыщец ие качества сварного соединения за счет обеспечения контроля за переходным процессом от оплавления к осадке.

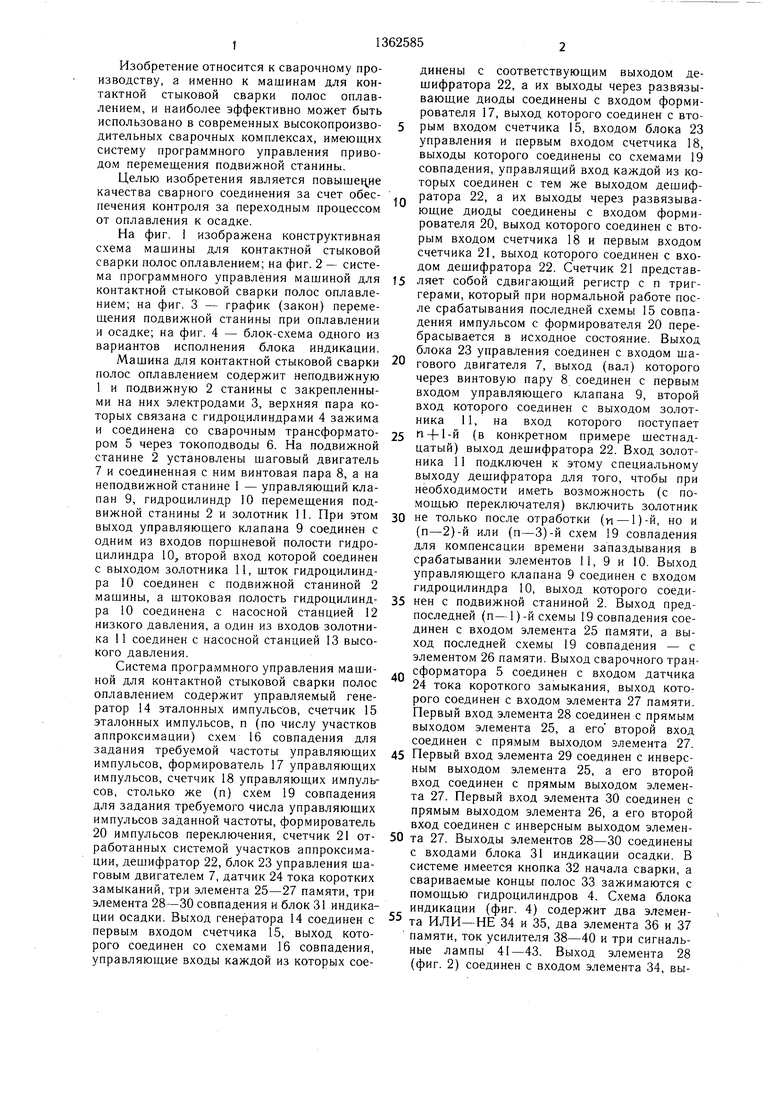

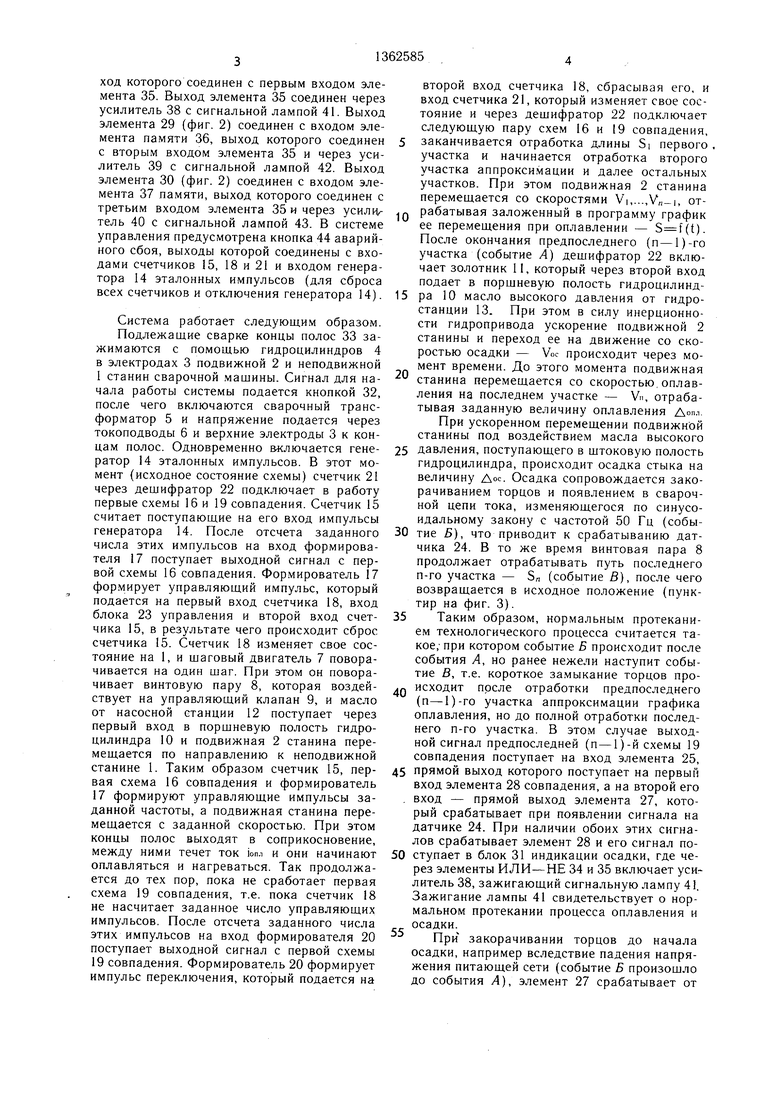

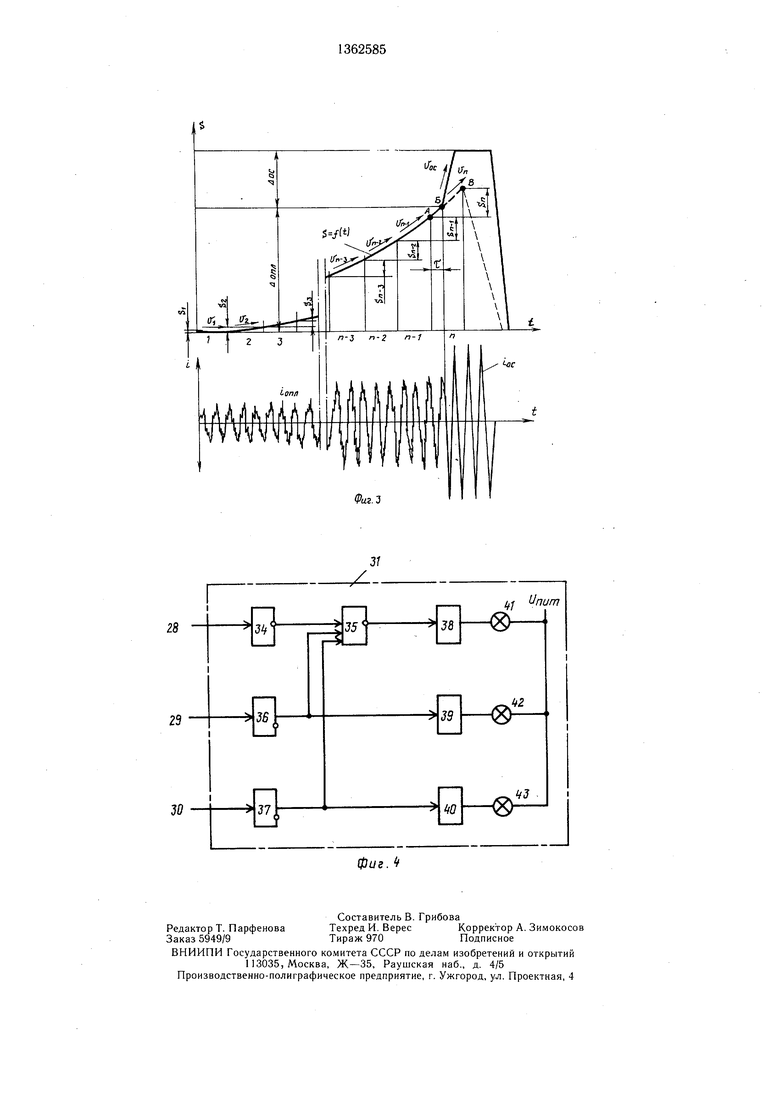

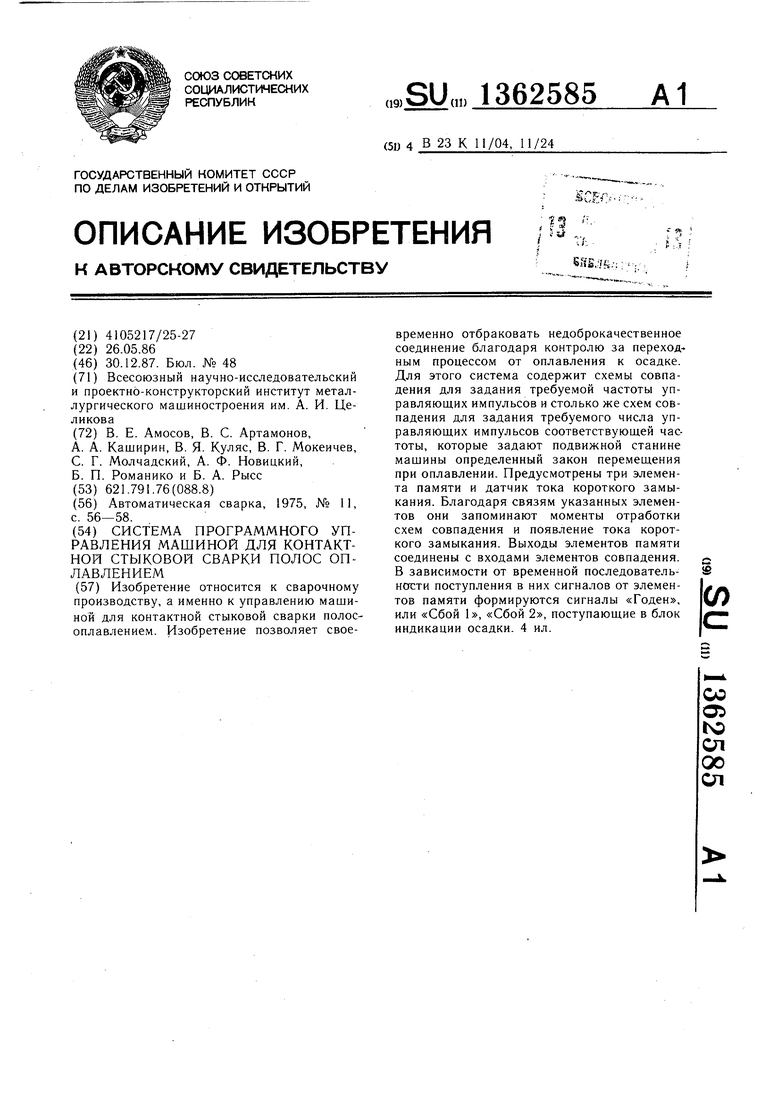

На фиг. изображена конструктивная схема машины для контактной стыковой сварки полос оплавлением; на фиг. 2 - система программного управления машиной для контактной стыковой сварки полос оплавлением; на фиг. 3 - график (закон) переме- ш.ения подвижной станины при оплавлении и осадке; на фиг. 4 - блок-схема одного из вариантов исполнения блока индикации.

Машина для контактной стыковой сварки полос оплавлением содержит неподвижную 1 и подвижную 2 станины с закрепленными на них электродами 3, верхняя пара которых связана с гидроцилиндрами 4 зажима и соединена со сварочным трансформатором 5 через токоподводы 6. На подвижной станине 2 установлены шаговый двигатель 7 и соединенная с ним винтовая пара 8, а на неподвижной станине 1 - управляющий клапан 9, гидроцилиндр 10 перемещения подвижной станины 2 и золотник 11. При этом выход управляющего клапана 9 соединен с одним из входов поршневой полости гидроцилиндра 10, второй вход которой соединен с выходом золотника 11, шток гидроцилиндра 10 соединен с подвижной станиной 2 машины, а штоковая полость гидроцилиндра 10 соединена с насосной станцией 12 низкого давления, а один из входов золотника 11 соединен с насосной станцией 13 высокого давления.

Система программного управления машиной для контактной стыковой сварки полос оплавлением содержит управляемый генератор 14 эталонных импульсов, счетчик 15 эталонных импульсов, п (по числу участков аппроксимации) схем 16 совпадения для задания требуемой частоты управляющих импульсов, формирователь 17 управляющих импульсов, счетчик 18 управляющих импульсов, столько же (п) схем 19 совпадения для задания требуемого числа управляющих импульсов заданной частоты, формирователь 20 импульсов переключения, счетчик 21 отработанных системой участков аппроксимации, дешифратор 22, блок 23 управления шаговым двигателем 7, датчик 24 тока коротких замыканий, три элемента 25-27 памяти, три элемента 28-30 совпадения и блок 31 индикации осадки. Выход генератора 14 соединен с первым входом счетчика 15, выход которого соединен со схемами 16 совпадения, управляющие входы каждой из которых соединены с соответствующим выходом де- щифратора 22, а их выходы через развязывающие диоды соединены с входом формирователя 17, выход которого соединен с вторым входом счетчика 15, входом блока 23 управления и первым входом счетчика 18, выходы которого соединены со схемами 19 совпадения, управлящий вход каждой из которых соединен с тем же выходом дешиф„ ратора 22, а их выходы через развязывающие диоды соединены с входом формирователя 20, выход которого соединен с вторым входом счетчика 18 и первым входом счетчика 21, выход которого соединен с входом дешифратора 22. Счетчик 21 представ5 ляет собой сдвигающий регистр с п триггерами, который при нормальной работе после срабатывания последней схемы 15 совпадения импульсом с формирователя 20 перебрасывается в исходное состояние. Выход блока 23 управления соединен с входом ша0 гового двигателя 7, выход (вал) которого через винтовую пару 8 соединен с первым входом управляющего клапана 9, второй вход которого соединен с выходом золотника 11, на вход которого поступает

5 Н-1-Й (в конкретном примере шестнадцатый) выход дешифратора 22. Вход золотника 11 подключен к этому специальному выходу дешифратора для того, чтобы при необходимости иметь возможность (с помощью переключателя) включить золотник

0 не только после отработки (и-1)-й, но и (п-2)-й или (п-3)-й схем 19 совпадения для компенсации времени запаздывания в срабатывании элементов 11, 9 и 10. Выход управляющего клапана 9 соединен с входом гидроцилиндра 10, выход которого соеди5 нен с подвижной станиной 2. Выход предпоследней (п-1)-и схемы 19 совпадения соединен с входом элемента 25 памяти, а выход последней схемы 19 совпадения - с элементом 26 памяти. Выход сварочного транQ сформатора 5 соединен с входом датчика 24 тока короткого замыкания, выход которого соединен с входом элемента 27 памяти. Первый вход элемента 28 соединен с прямым выходом элемента 25, а его второй вход соединен с прямым выходом элемента 27.

5 Первый вход элемента 29 соединен с инверсным выходом элемента 25, а его второй вход соединен с прямым выходом элемента 27. Первый вход элемента 30 соединен с прямым выходом элемента 26, а его второй вход соединен с инверсным выходом элемен0 та 27. Выходы элементов 28-30 соединены с входами блока 31 индикации осадки. В системе имеется кнопка 32 начала сварки, а свариваемые концы полос 33 зажимаются с помощью гидроцилиндров 4. Схема блока индикации (фиг. 4) содержит два элемен та ИЛИ-НЕ 34 и 35, два элемента 36 и 37 памяти, ток усилителя 38-40 и три сигнальные лампы 41-43. Выход элемента 28 (фиг. 2) соединен с входом элемента 34, выход которого соединен с первым входом элемента 35. Выход элемента 35 соединен через усилитель 38 с сигнальной лампой 41. Выход элемента 29 (фиг. 2) соединен с входом элемента памяти 36, выход которого соединен с вторым входом элемента 35 и через усилитель 39 с сигнальной лампой 42. Выход элемента 30 (фиг. 2) соединен с входом элемента 37 памяти, выход которого соединен с третьим входом элемента 35 и через усилц тель 40 с сигнальной лампой 43. В системе управления предусмотрена кнопка 44 аварийного сбоя, выходы которой соединены с входами счетчиков 15, 18 и 21 и входом генератора 14 эталонных импульсов (для сброса всех счетчиков и отключения генератора 14).

Система работает следующим образом.

Подлежащие сварке концы полос 33 зажимаются с помощью гидроцилиндров 4 в электродах 3 подвижной 2 и неподвижной I станин сварочной мащины. Сигнал для начала работы системы подается кнопкой 32, после чего включаются сварочный трансформатор 5 и напряжение подается через токоподводы 6 и верхние электроды 3 к концам полос. Одновременно включается генератор 14 эталонных импульсов. В этот момент (исходное состояние схемы) счетчик 21 через дещифратор 22 подключает в работу первые схемы 16 и 19 совпадения. Счетчик 15 считает поступающие на его вход импульсы генератора 14. После отсчета заданного числа этих импульсов на вход формирователя 17 поступает выходной сигнал с первой схемы 16 совпадения. Формирователь 7 формирует управляющий импульс, который подается на первый вход счетчика 18, вход блока 23 управления и второй вход счетчика 15, в результате чего происходит сброс счетчика 15. Счетчик 18 изменяет свое состояние на 1, и щаговый двигатель 7 поворачивается на один шаг. При этом он поворачивает винтовую пару 8, которая воздействует на управляющий клапан 9, и масло от насосной станции 12 поступает через первый вход в порщневую полость гидроцилиндра 10 и подвижная 2 станина перемещается по направлению к неподвижной станине 1. Таким образом счетчик 15, первая схема 16 совпадения и фор.мирователь 17 формируют управляющие импульсы заданной частоты, а подвижная станина перемещается с заданной скоростью. При этом концы полос выходят в соприкосновение, между ними течет ток Ыл и они начинают оплавляться и нагреваться. Так продолжается до тех пор, пока не сработает первая схема 19 совпадения, т.е. пока счетчик 18 не насчитает заданное число управляющих импульсов. После отсчета заданного числа этих импульсов на вход формирователя 20 поступает выходной сигнал с первой схемы 19 совпадения. Формирователь 20 формирует импульс переключения, который подается на

0

второй вход счетчика 18, сбрасывая его, и вход счетчика 21, который изменяет свое состояние и через дещифратор 22 подключает следующую пару схем 16 и 19 совпадения,

заканчивается отработка длины Si первого, участка и начинается отработка второго участка аппрокси.мации и далее остальных участков. При этом подвижная 2 станина перемещается со скоростями Vi,...,V,,i, отрабатывая заложенный в программу график ее перемещения при оплавлении - (t). После окончания предпоследнего (п -1)-го участка (событие А) дещифратор 22 включает золотник 11, который через второй вход подает в порщневую полость гидроцилиндра 10 масло высокого давления от гидростанции 13. При этом в силу инерционности гидропривода ускорение подвижной 2 станины и переход ее на движение со скоростью осадки - Voc происходит через момент времени. До этого момента подвижная станина перемещается со скоростью, оплавления на последнем участке - Vn, отрабатывая заданную величину оплавления Допл. При ускоренном перемещении подвижной станины под воздействием масла высокого

5 давления, поступающего в щтоковую полость гидроцилиндра, происходит осадка стыка на величину Лос. Осадка сопровождается закорачиванием торцов и появлением в сварочной цепи тока, изменяющегося по синусоидальному закону с частотой 50 Гц (собы0 тие Б), что приводит к срабатыванию датчика 24. В то же время винтовая пара 8 продолжает отрабатывать путь последнего п-го участка - Sn (событие В), после чего возвращается в исходное положение (пунктир на фиг. 3).

5 Таким образом, нормальным протеканием технологического процесса считается такое,- при котором событие Б происходит после события А, но ранее нежели наступит событие В, т.е. короткое замыкание торцов прод исходит после отработки предпоследнего (п-1)-го участка аппроксимации графика оплавления, но до полной отработки последнего п-го участка. В этом случае выходной сигнал предпоследней (п-1)-й схемы 19 совпадения поступает на вход элемента 25,

5 прямой выход которого поступает на первый вход элемента 28 совпадения, а на второй его . вход - прямой выход элемента 27, который срабатывает при появлении сигнала на датчике 24. При наличии обоих этих сигналов срабатывает элемент 28 и его сигнал по0 ступает в блок 31 индикации осадки, где через элементы ИЛИ-НЕ 34 и 35 включает усилитель 38, зажигающий сигнальную лампу 41. Зажигание лампы 41 свидетельствует о нормальном протекании процесса оплавления и осадки.

При закорачивании торцов до начала осадки, например вследствие падения напряжения питающей сети (событие Б произошло до события Л), элемент 27 срабатывает от

датчика 24 тока короткого замыкания до срабатывания элемента 25. В этом случае на входе элемента 29 появляются два сигнала (один от инверсного выхода элемента 25, а второй от прямого выхода элемента 27), что приводит его к срабатыванию и формированию сигнала «Сбой 1. Этот сигнал с элемента 29 поступает в блок 31 индикации осадки на вход элемента 36 памяти. Выходной сигнал с элемента 36 включает усилитель 39, зажигающий сигнальную лампу 42, которая сигнализирует «Сбой 1. Выход элемента 36 поступает также на второй вход элемента 35 и блокирует прохождение сигнала от элемента 28 (который появляется после окончания отработки предпоследнего участка) к усилителю 38.

Если, вследствие позднего срабатывания золотника 11, например из-за его заклинивания, сигнал с прямого выхода элемента 26, свидетельствующий об окончании отработки п-ю участка оплавления, поступая на элемент 30 до поступления сигнала от датчика 24 (событие В произошло раньще события ), это в сочетании с сигналом инверсного выхода элемента 27 приводит к срабатыванию элемента 30 и формированию сигнала «Сбой 2. Этот сигнал с элемента 30 поступает в блок 31 индикации осадки на вход элемента 37 памяти. Выходной сигнал с элемента 37 включает усилитель 40, зажигающий сигнальную лампу 43, которая сигнализирует «Сбой 2. Выход элемента 37 поступает также на третий вход элемента 35 и блокирует включение усилителя 38 и сигнальной лампы 41 в случае возможного последующего срабатывания датчика 24 и элемента 29. Таким образом в каждом цикле сварки в блоке 31 индикации включается только одна сигнальная лампа.

После окончания цикла сварки и возврата подвижной станины 2 машины в исходное положение от соответствующего конечного выключателя (не показан) производится принудительный сброс всех счетчиков (15, 18 и 21) и отключение генератора 14 эталонных импульсов.

В случае появления одного из сигналов «Сбой в блоке 31 индикации оператор вручную включает аварийную кнопку 44, от которой даются сигналы на отключение генератора 14 эталонных импульсов и сброс счетчиков 15, 18 и 21 в исходное состояние, а также в схему управления механизмами (не показана) на возврат всех механизмов машины в исходное положение. Сброс элементов 25-27, 36 и 37 можно производить специальной кнопкой либо в начале нового цикла сварки (включением кнопки 32).

Выполнение системы программного управления машиной для контактной стыковой сварки полос оплавлением в соответствии с изобретением позволяет не только своевре

менно отбраковывать сварные соединения, но и диагностировать неисправности и сбои в работе стыкосварочной машины. На первом этапе эксплуатации системы целесообразно

блок индикации использовать в качестве «советчика оператора сварочной м ащины. По мере накопления статистических данных и выявления эффективности контроля система может быть сблокирована со схемой управления металлургической линией с целью формирования запрета на передачу в нее соединений, выполненных при критических отклонениях режима сварки. Ввод системы в эксплуатацию позволяет стабилизировать качество сварных соединений, облегчает условия работы технологического персонала и улучшает обслуживание сварочной машины за счет своевре.менного выявления отказов в ее работе и указания типа неисправностей. Система управления может найти широкое применение в стыкосварочных машинах металлургических агрегатов различного назначения. Наиболее эффективно использование машин, оснащенных подобными системами, в линиях станов-автоматов бесконечной прокатки и в высокопроизводительных травильных агрегатах.

Формула изобретения

0

Система программного управления машиной для контактной стыковой сварки полос

Q оплавлением, содержащая последовательно соединенные генератор эталонных импульсов, счетчик эталонных импульсов п схем совпадения задания частоты управляющих импульсов, диоды, формирователь управляющих импульсов, блок управления шаго5 вым двигателем, шаговый двигатель, управляющий клапаном, гидроцилиндр с подвижной станиной машины, выход формирователя управляющих импульсов соединен с вторым входом счетчика эталонных импульсов и входом счетчика управляющих импульсов, выход которого через п схем совпадения задания участков аппроксимации и диоды соединен с входом формирователя импульсов переключения, выход которого соединен с вторым входом счетс чика управляющих импульсов и с входом счетчика отработанных участков аппроксимации, выход которого соединен с входом дешифратора, п выходов которого соединены с вторыми входами схем совпадения задания частоты управляющих импульсов

0 и задания участков аппроксимации, (n-f-l)- выход дешифратора через золотник соединен с вторым входом управляющего клапана, сварочный трансформатор, отличающаяся тем, что, с целью повыщения качества сварных соединений за счет обеспечения контроля

5 за переходным процессом от оплавления к осадке, в нее введены последовательно соединенные датчик тока коротких замыканий, первый элемент памяти, первый элемент

совпадения и блок индикации осадки, а также второй и третий элементы памяти и второй и третий элементы совпадения, выходы последних соединены с вторым и третьим входами блока индикации осадки, второй вход первого элемента совпадения соединен через второй элемент памяти с выходом п-й схемы совпадения задания участков аппроксимации, выход (п-1)-и схемы совпадения задания участков аппроксимации соединен с входом третьего элемента памяти, выходы которого соединены соответственно с первыми входами второй и третьей схем совпадения, вторые входы которых соединены с вторым выходом первого элемента памяти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Машина для контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU1039668A1 |

| Способ контроля процесса контактной стыковой сварки оплавлением | 1988 |

|

SU1606282A1 |

| Машина для стыковой контактной сварки полос оплавлением | 1988 |

|

SU1609576A1 |

| Устройство для измерения и контроля энергии при контактной сварке | 1980 |

|

SU893454A1 |

| ГИДРОСИСТЕМА УПРАВЛЕНИЯ СТАНИНОЙ СВАРОЧНОЙ МАШИНЫ | 2008 |

|

RU2374050C1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391188C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПАРТИИ ОДИНАКОВЫХ ДЕТАЛЕЙ | 1987 |

|

SU1721945A1 |

Изобретение относится к сварочному производству, а именно к управлению машиной для контактной стыковой сварки полос- оплавлением. Изобретение позволяет своевременно отбраковать недоброкачественное соединение благодаря контролю за переходным процессом от оплавления к осадке. Для этого система содержит схемы совпадения для задания требуемой частоты управляющих импульсов и столько же схем совпадения для задания требуемого числа управляющих импульсов соответствующей частоты, которые задают подвижной станине машины определенный закон перемещения при оплавлении. Предусмотрены три элемента памяти и датчик тока короткого замыкания. Благодаря связям указанных элементов они запоминают моменты отработки схем совпадения и появление тока короткого замыкания. Выходы элементов памяти соединены с входами элементов совпадения. В зависимости от временной последовательности поступления в них сигналов от элементов памяти формируются сигналы «Годен, или «Сбой 1, «Сбой 2, поступающие в блок индикации осадки. 4 ил. а S СО со О5 ел 00 ел

Фаг.З

Составитель В. Грибова

Редактор Т. ПарфеноваТехред И. ВересКорректор А. Зимокосов

Заказ 5949/9Тираж 970Подписиое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. f

| Автоматическая сварка, 1975, № 11, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1987-12-30—Публикация

1986-05-26—Подача