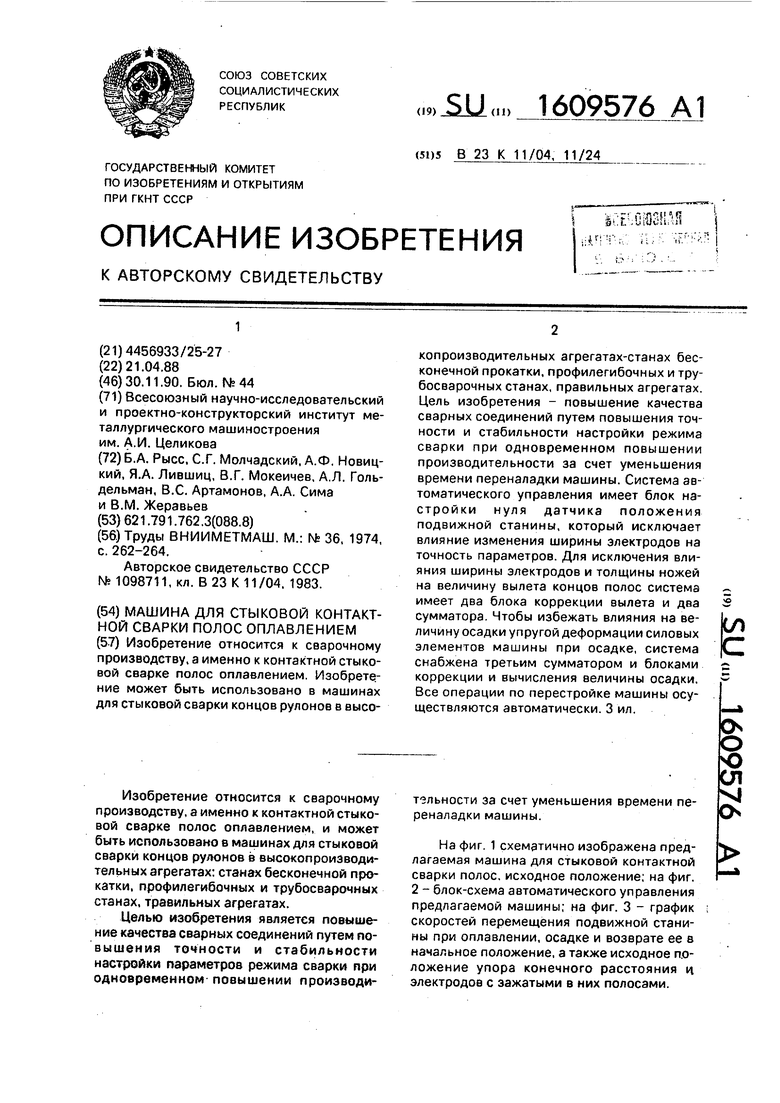

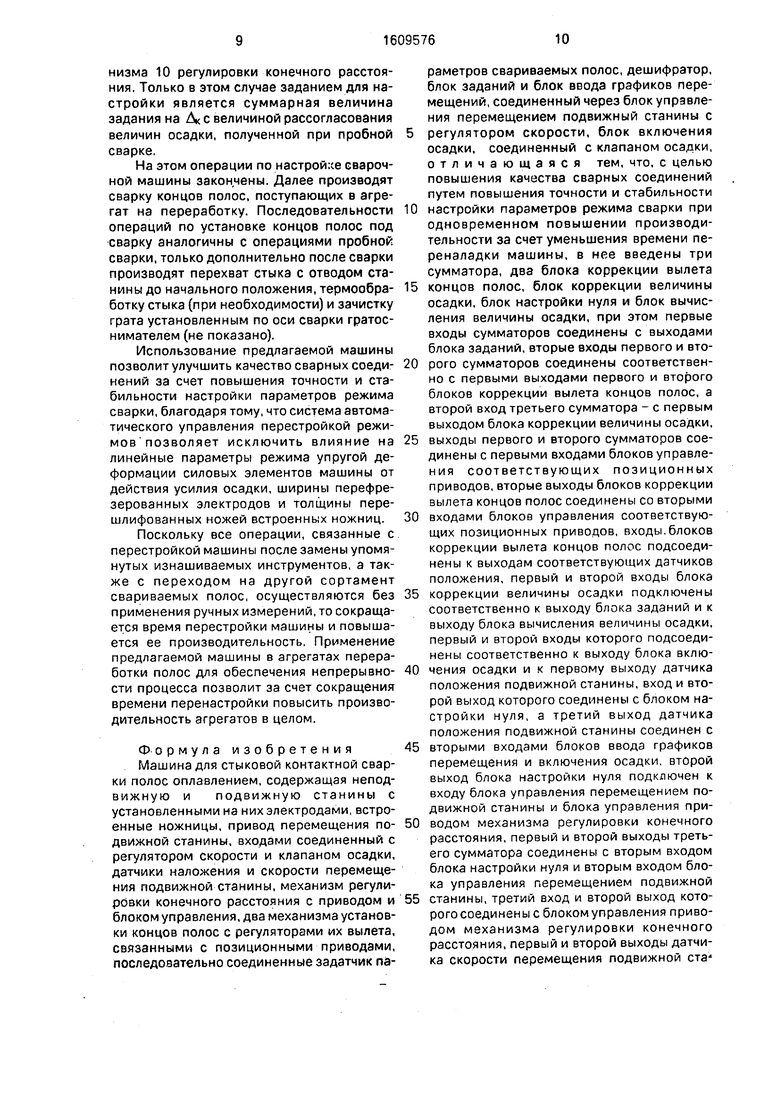

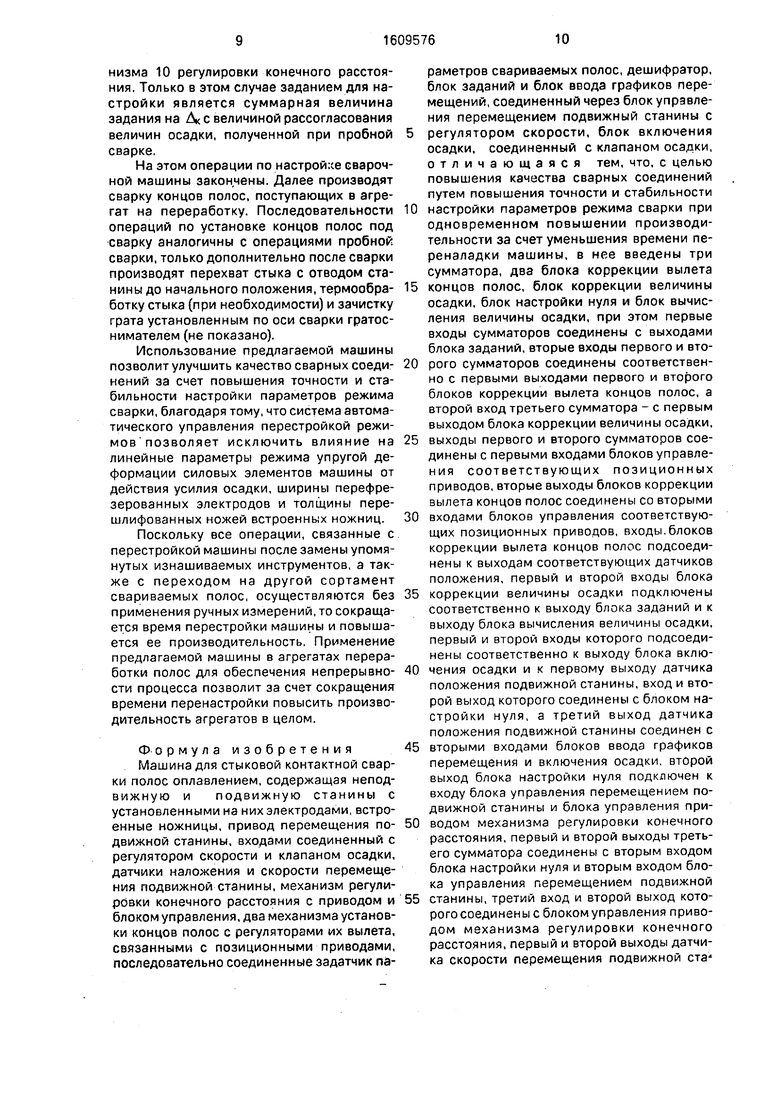

Машина содержит неподвижную станину 1, на которой установлены встроенные ножницы 2 с ножами 3 для обрезки концов свариваемых полос, центрователь 4 полос, зажим 5 с верхним 6 и нижним 7 электродами, сварочный трансформатор 8 с токопод- водами 9, механизм 10 регулировки конечного расстояния с приводом 11 в виде электродвигателя (фиг. 1), С неподвижной станиной 1 посредством шарнира 12 соединена подвижная станина 13, на которой также установлены зажимы 5 и электроды 6 и 7. Подвижная станина 13 связана с предназначенным для ее перемещения гидроцилиндром 14, управляемым от регулятора 15 скорости и клапана 16 осадки. Установленный на неподвижной станине 1 датчик 17 положения связан с подвижной станиной 13 и соединен с датчиком 18 скорости, С неподвижной станиной 1 жестко связаны механизмы 19 и 20 установки заднего и переднего концов полос, выполненные в виде приводимых от гидроцилиндров 21 кареток 22 с прижимами 23 и внешними центрователями 24. Регуляторы 25 и 26 вылета концов полос, установленные на неподвижной станине 1 вместе с позиционными приводами 27, определяют ход кареток 22, а следовательно, и вылеты концов полос из электродов 6 и 7.

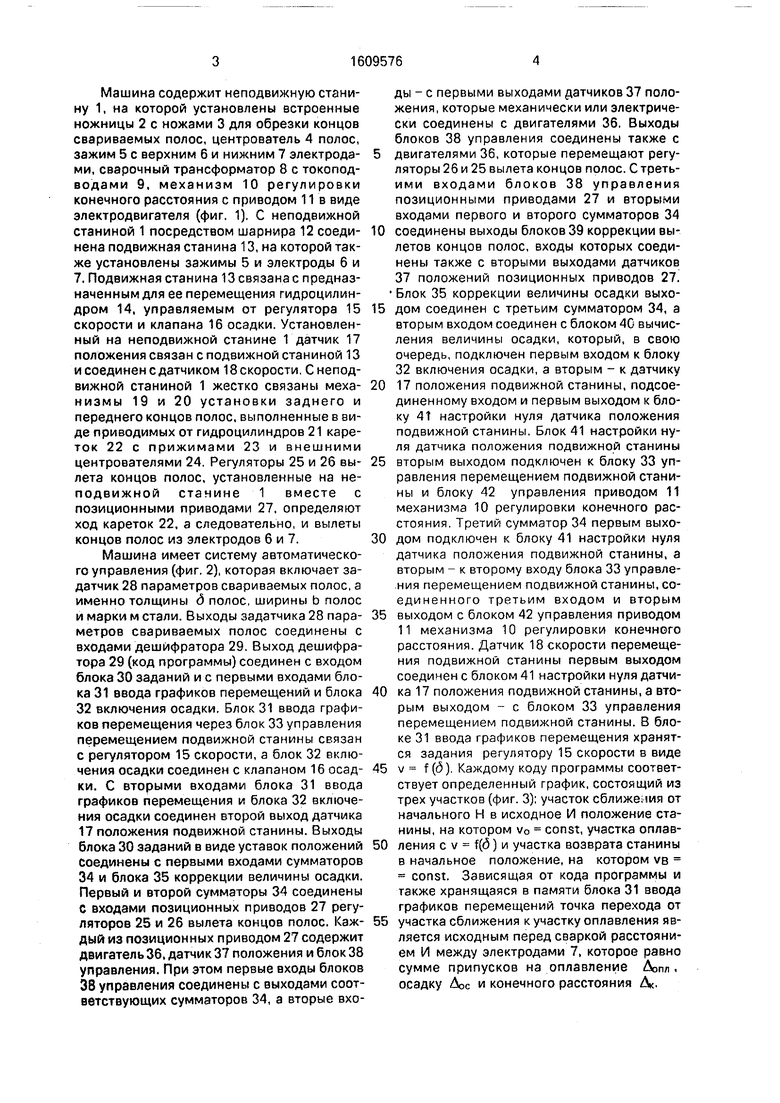

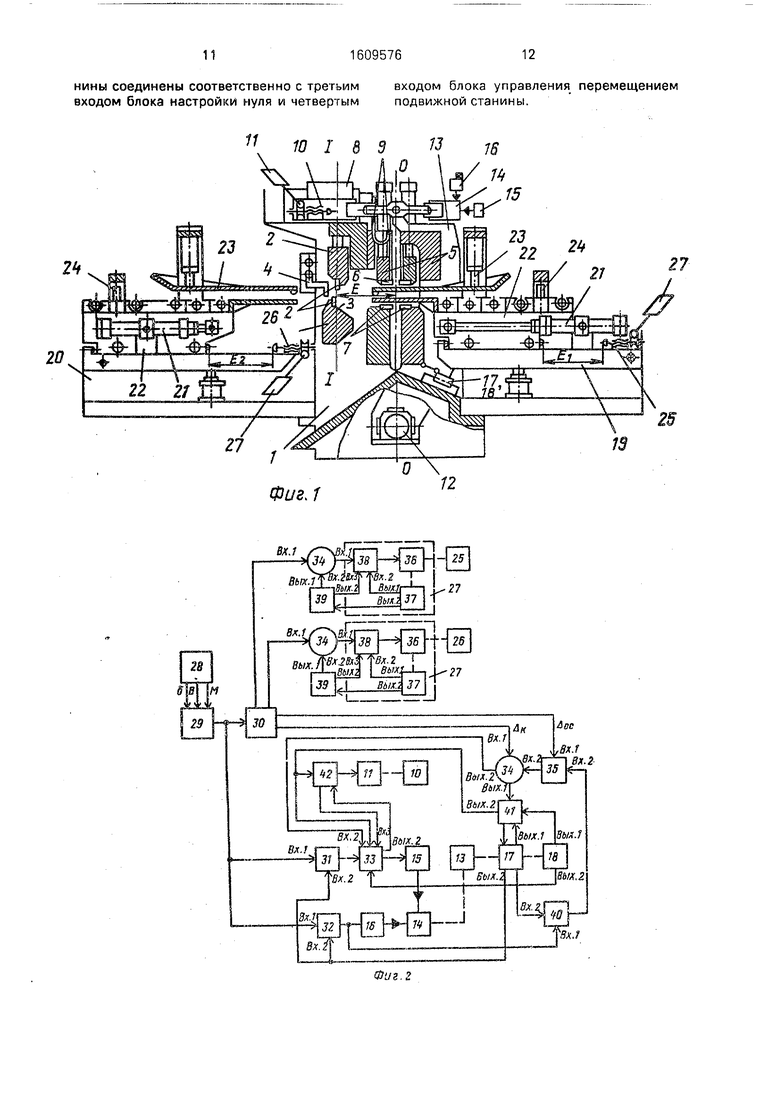

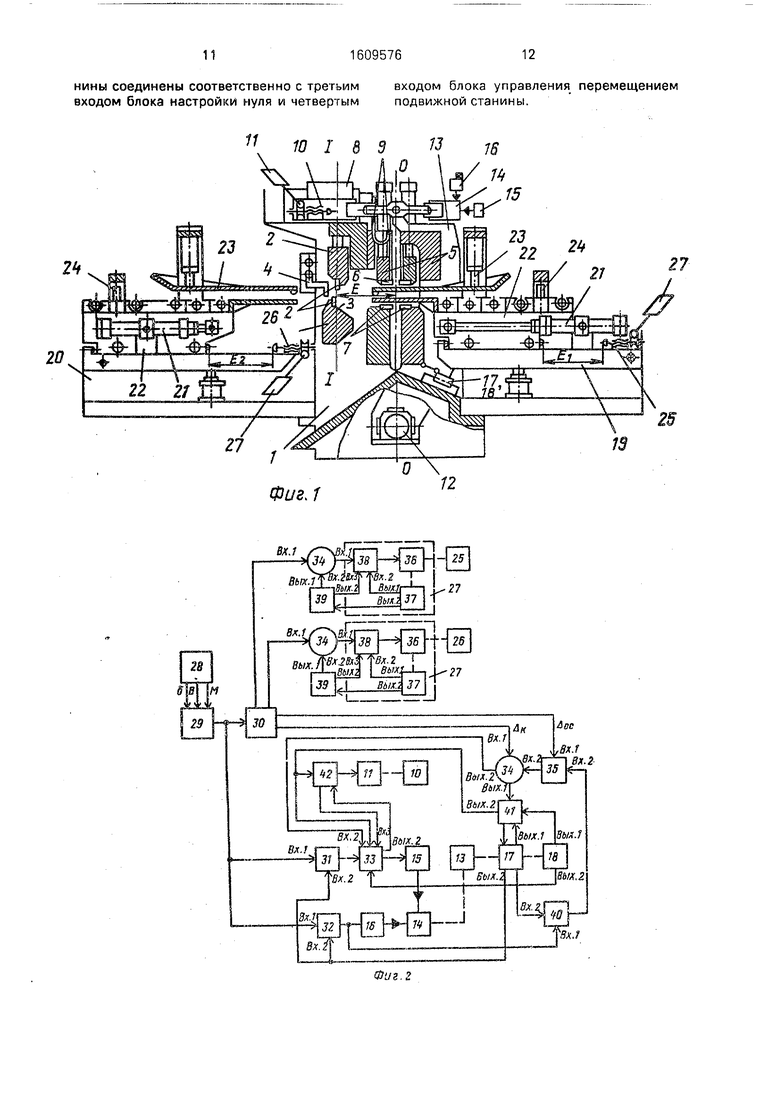

Машина имеет систему автоматического управления (фиг. 2), которая включает за- датчик 28 параметров свариваемых полос, а именно толщины д полос, ширины b полос и марки м стали. Выходы задатчика 28 параметров свариваемых полос соединены с входами дешифратора 29. Выход дешифратора 29 (код программы) соединен с входом блока 30 заданий и с первыми входами блока 31 ввода графиков перемещений и блока 32 включения осадки. Блок 31 ввода графиков перемещения через блок 33 управления перемещением подвижной станины связан с регулятором 15 скорости, а блок 32 включения осадки соединен с клапаном 16 осадки. С вторыми входами блока 31 ввода графиков перемещения и блока 32 включения осадки соединен второй выход датчика 17 положения подвижной станины. Выходы блока 30 заданий в виде уставок положений соединены с первыми входами сумматоров 34 и блока 35 коррекции величины осадки. Первый и второй сумматоры 34 соединены С входами позиционных приводов 27 регуляторов 25 и 26 вылета концов полос. Каждый из позиционных приводом 27 содержит двигатель 36, датчик 37 положения и блок 38 управления. При этом первые входы блоков 38 управления соединены с выходами соответствующих сумматоров 34, а вторые входы - с первыми выходами датчиков 37 положения, которые механически или электрически соединены с двигателями 36. Выходы блоков 38 управления соединены также с

двигателями 36, которые перемещают регуляторы 26 и 25 вылета концов полос. С треть- ими входами блоков 38 управления позиционными приводами 27 и вторыми входами первого и второго сумматоров 34

соединены выходы блоков 39 коррекции вылетов концов полос, входы которых соединены также с вторыми выходами датчиков 37 положений позиционных приводов 27. Блок 35 коррекции величины осадки выходом соединен с третьим сумматором 34, а вторым входом соединен с блоком 40 вычисления величины осадки, который, в свою очередь, подключен первым входом к блоку 32 включения осадки, а вторым - к датчику

17 положения подвижной станины, подсоединенному входом и первым выходом к блоку 41 настройки нуля датчика положения подвижной станины. Блок 41 настройки нуля датчика положения подвижной станины

вторым выходом подключен к блоку 33 управления перемещением подвижной станины и блоку 42 управления приводом 11 механизма 10 регулировки конечного расстояния. Третий сумматор 34 первым выходом подключен к блоку 41 настройки нуля датчика положения подвижной станины, а вторым - к второму входу блока 33 управле- .ния перемещением подвижной станины, со- единенного третьим входом и вторым

выходом с блоком 42 управления приводом 11 механизма 10 регулировки конечного расстояния. Датчик 18 скорости перемещения подвижной станины первым выходом соединен с блоком 41 настройки нуля датчика 17 положения подвижной станины, а вторым выходом - с блоком 33 управления перемещением подвижной станины. В блоке 31 ввода графиков перемещения хранятся задания регулятору 15 скорости в виде

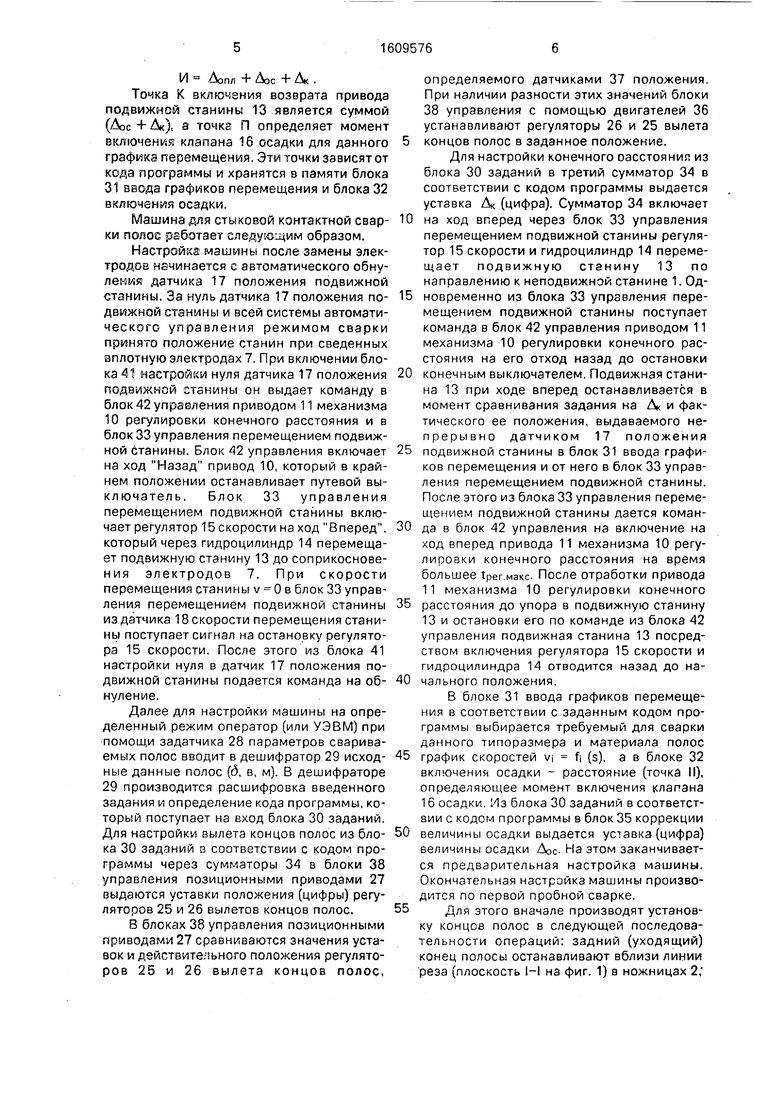

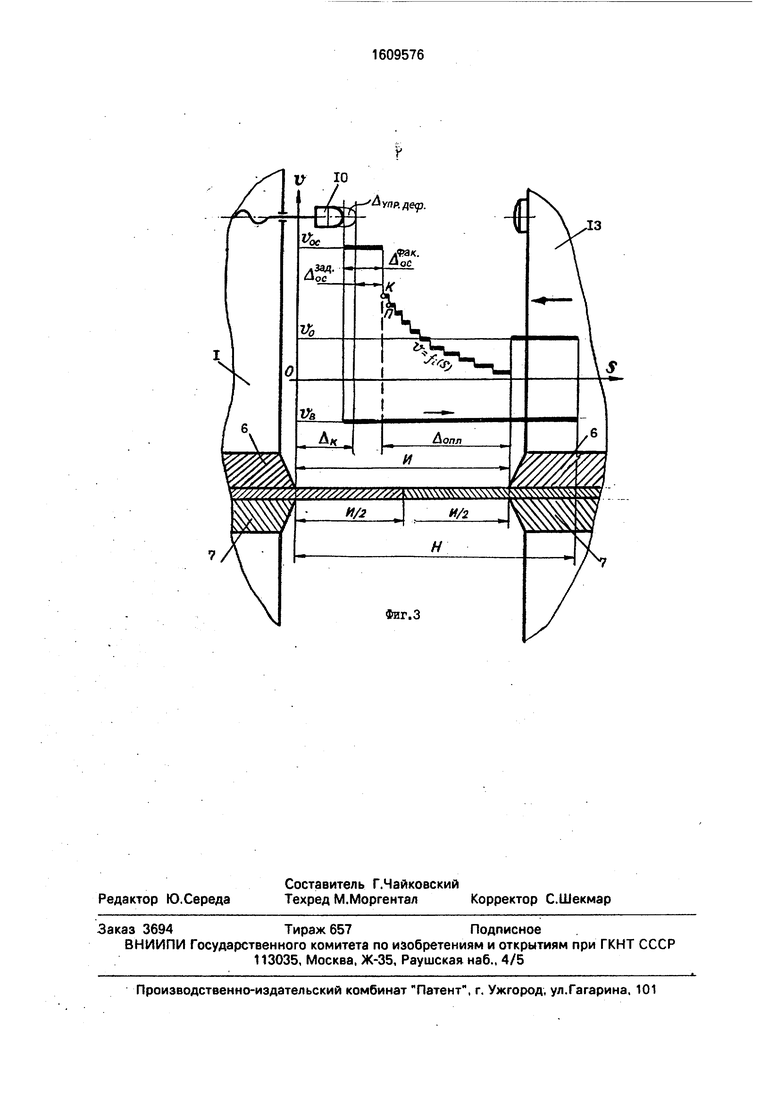

V f ((5), Каждому коду программы соответствует определенный график, состоящий из трех участков (фиг. 3); участок сближения от начального Н в исходное И положение станины, на котором vo const, участка оплавления с V f(6) и участка возврата станины в начальное положение, на котором VB const. Зависящая от кода программы и также хранящаяся в памяти блока 31 ввода графиков перемещений точка перехода от

участка сближения к участку оплавления является исходным перед сваркой расстоянием И между электродами 7, которое равно сумме припусков на оплавление Допл, осадку Дэс и конечного расстояния Д.

И ,Допл + Лэс + Д .

Точка К включения возврата привода подвижной станины 13 является суммой (Лзс + Дк), а точка П определяет момент включения клапана 16 осадки для данного графика перемещения, Эти точки зависят от кода программы и хранятся в памяти блока 31 ввода графиков перемещения и блока 32 включения осадки.

Машина для стыковой контактной свар- ки полос работает следующим образам.

Настройка машины после замены электродов начинается е автоматического обнуления датчика 17 положения подвижной станины. За нуль датчика 17 положения по- движной станины и всей системы автоматического управления режимом сварки принято положение станин при сведенных вплотную электродах 7. При включении блока 41 настройки нуля датчика 17 положения подвижной станины он выдает команду в блок42упра0ления приводом 11 механизма 10 регулировки конечного расстояния и в блок 33 управления перемещением подвижной станины. Блок 42 управления включает на ход Назад привод 10, который в крайнем положении останавливает путевой выключатель. Блок 33 управления перемещением подвижной станины включает регулятор 15 скорости на ход Вперед, который через гидроцилиндр 14 перемещает подвижную станину 13 до соприкосновения электродов 7. При скорости перемещения станины v О в блок 33 управления перемещением подвижной станины из датчика 18 скорости перемещения станины поступает сигнал на остановку регулятора 15 скорости. После этого из блока 41 настройки нуля в датчик 17 положения подвижной станины подается команда на об- нуление.

Далее для настройки машины на определенный режим оператор (или УЭВМ) при помощи задатчика 28 параметров свариваемых полос вводит в дешифратор 29 исход- ные данные полос (д, в, м). В дешифраторе 29 производится расшифровка введенного задания и определение кода программы, который поступает на вход блока 30 заданий. Для настройки вылета концов полос из бло- ка 30 заданий в соответствии с кодом программы через сумматоры 34 в блоки 38 управления позиционными приводами 27 выдаются уставки положения (цифры) регуляторов 25 и 26 вылетов концов полос.

В блоках 38 управления позиционными приводами 27 сравниваются значения уставок и действительного положения регуляторов 25 и 26 вылета концов полос,

определяемого датчиками 37 положения. При наличии разности этих значений блоки 38 управления с помощью двигателей 36 устанавливают регуляторы 26 и 25 вылета концов полос в заданное положение.

Для настройки конечного оасстояния из блока 30 заданий в третий сумматор 34 в соответствии с кодом программы выдается уставка Дк (цифра). Сумматор 34 включает на ход вперед через блок 33 управления перемещением подвижной станины регулятор 15 скорости и гидроцилиндр 14 перемещает подвижную станину 13 по направлению к неподвижной станине 1. Одновременно из блока 33 управления перемещением подвижной станины поступает команда в блок 42 управления приводом 11 механизма 10 регулировки конечного расстояния на его отход назад до остановки конечным выключателем. Подвижная станина 13 при ходе вперед останавливается в момент сравнивания задания на Дк и фактического ее положения, выдаваемого непрерывно датчиком 17 положения подвижной станины в блок 31 ввода графиков перемещения и от него в блок 33 управления перемещением подвижной станины. После этого из блока 33 управления перемещением подвижной станины дается команда в блок 42 управления на включение на ход вперед привода 11 механизма 10 регулировки конечного расстояния на время большее tper.MaKc. После отработки привода 11 механизма 10 регулировки конечного расстояния до упора в подвижную станину 13 и остановки его по команде из блока 42 управления подвижная станина 13 посредством включения регулятора 15 скорости и гидроцилиндра 14 отводится назад до начального положения.

В блоке 31 ввода графиков перемещения в соответствии с заданным кодом программы выбирается требуемый для сварки данного типоразмера и материала полос график скоростей vj fj (s), а в блоке 32 включения осадки - расстояние (точки II), определяющее момент включения клапана 16 осадки. 1/1з блока 30 заданий в соответствии с кодом программы в блок 35 коррекции величины осадки выдается уставкз(цифра) величины осадки Дэс. На этом заканчивается предварительная настройка машины. Окончательная настройка машины производится по первой пробной сварке.

Для этого вначале производят установку концов полос в следующей последовательности операций: задний (уходящий) конец полосы останавливают вблизи линии реза (плоскость 1-1 на фиг. 1) в ножницах 2,

устанавливают конец полосы центрователя- ми 4 и 24, фиксируют его в механизме 19 установки заднего конца полос прижимом 23, обрезают ножами 3 и передают кареткой 22, перемещаемой цилиндром 21 из позиции реза в позицию сварки, после чего зажимают полосу зажимом 5 в электродах 6 и 7 подвижной станины 13. Аналогично производят центровку, обрезку и установку под сварку переднего (приходящего) конца полосы, только в этом случае, кроме центрова- телей 4 и 24, ножниц 2 используют механизм 20 установки переднего конца, зажим 5 и электроды 6 и 7 неподвижной станины 1. Вылеты обоих концов полос из электродов 6 и 7 определяются положением ранее настроенных регуляторов 25 и 26 вылета. Как видно из фиг, 1 условие равенства вылетов концов полос, определяемое как И/2, будет соблюдаться только при условии постоянства размера Е от оси реза (плоскость 1-1) до оси сварки 0-0 и соответствия ходов кареток 22 механизмов 19 и 20 установки заднего и переднего конца полос, т.е. Е EI Е2. Учитывая, что на практике ширина перефрезерованных электродов м с ней ось сварки, также как толщина перешлифованных ножей 3 и с ней ось реза могут меняться, то после замены инструмента - электродов или ножей производят коррекцию вылетов концов полос из электродов 6 и 7.

Для этого после установки концов полос подсварку поднимают зажимы 5с верхними электродами 6 на неподвижной станине 1 и подвижной станине 13 и, включая поочередно блоки 39 коррекции вылета концов полос, из которых поступает команда на включение на ход Вперед или Назад через блоки 38 управления на двигатели 36 позиционных приводов 27, добиваются равного вылета заднего и переднего концов полос из электродов 6 и 7, В блоках 39 коррекции вылета концов полос запоминается знак и величина коррекции, поступающая из датчиков 37 положения позиционных приводов 27. Вычисленная величина коррекции со знаком передается в первый и второй сумматоры 34, где суммируется с уставкой, поступающей из блока 30 заданий при всех последующих изменениях программ сварки. Блоки 39 коррекции вылета концов полос оснащены ручным сбросом памяти.

После коррекции вылетов концов полос опускают зажимы 5, зажимают полосы в электродах 6 и 7 и производят пробную сварку. При включении сварки поднимаются прижимы 23 механизмов 19 и 20 установки заднего и переднего концов полос, включается сварочный трансформатор 8 и к

полосам через токоподводы 9 и электроды 6 подается сварочное напряжение. Затем блоком 33 управления перемещением подвижной станины включается регулятор 15

скорости и подвижная станина 13, приводимая гидроцилиндром 14, перемещается, поворачиваясь вокруг шарнира 12 по направлению к неподвижной станине 1 с нарастающей скоростью, которая в зависи0 мости от положения подвижной станины 13, поступающего от датчика 17 положения подвижной станины, изменяется в блоке 31 ввода графиков перемещения в соответст- вии с заданным графиком. Концы полос вхо5 дят в соприкосновение, происходит их оплавление и разогрев до температуры сварки, С приходом подвижной станины 13 в точку П (фиг. 2 и 3) на выходе блока 32 включения осадки появляется сигнал, вклю0 чающий клапан 16 осадки и дается команда в блок 40 вычисления величины осадки на начало отсчета величины осадки, для этого в блок 40 вычисления величины осадки поступают данные о положении подвижной

5 станины 13 от датчика 17 положения подвижной станины.

При включении клапана 16 осадки в гидроцилиндр 14 подается высокое давление, скорость перемещения подвижной станины

0 13 возрастает до Voc и происходит деформация разогретых концов полос и формирование сварного соединения. Так как в точке К на выходе блока 31 ввода графиков перемещения появляется задание, пропорциональ5 ное скорости возврата VB, регулятор 15 скорости меняет направление движения и возвращается в исходное положение (пунктир на фиг. 3). Положение подвижной станины 13 в конце осадки определяет ранее

0 настроенный упор механизма 10 регулировки конечного расстояния. В конце осадки от реле времени отключается сварочный трансформатор 8, а в блок 40 вычисления величины осадки поступает команда на ко5 нец отсчета фактической величины осадки, которая передается в блок 35 коррекции величины осадки, где сравнивается с заданной величиной, поступающей из блока 30 заданий, и величина рассогласования выда0 ется в третий сумматор 34. После отключения сварочного трансформатора В поднимаются зажимы 5, через выход блока 32 включения осадки отключается клапан 16 осадки и подвижная станина возвращается

5 е начальное положение. При наличии рассогласования фактической и заданной величин осадки, вызванного упругой деформацией силовых элементов машины и выбором люфтов при осадке, повторяется описанная ранее операция настройки механизма 10 регулировки конечного расстояния. Только в этом случае заданием для настройки является суммарная величина задания на Лс с величиной рассогласования величин осадки, полученной при пробной сварке,

На этом операции по настройте сварочной машины закончены. Далее производят сварку концов полос, поступающих в агрегат на переработку. Последовательности операций по установке концов полос под сварку аналогичны с операциями пробной сварки, только дополнительно после сварки производят перехват стыка с отводом станины до начального положения, термообработку стыка (при необходимости) и зачистку грата установленным по оси сварки гратос- нимателем (не показано).

Использование предлагаемой машины позволит улучшить качество сварных соединений за счет повышения точности и стабильности настройки параметров режима сварки, благодаря тому, что система автоматического управления перестройкой режимов позволяет исключить влияние на линейные параметры режима упругой деформации силовых элементов машины от действия усилия осадки, ширины перефрезерованных электродов и толщины перешлифованных ножей встроенных ножниц.

Поскольку все операции, связанные с перестройкой машины после замены упомянутых изнашиваемых инструментов, а также с переходом на другой сортамент свариваемых полос, осуществляются без применения ручных измерений, то сокращается время перестройки машины и повышается ее производительность, Применение предлагаемой машины в агрегатах переработки полос для обеспечения непрерывности процесса позволит за счет сокращения времени перенастройки повысить производительность агрегатов в целом.

Формула изобретения Машина для стыковой контактной сварки полос оплавлением, содержащая неподвижную и подвижную станины с установленными на них электродами, встроенные ножницы, привод перемещения подвижной станины, входами соединенный с регулятором скорости и клапаном осадки, датчики наложения и скорости перемещения подвижной станины, механизм регулировки конечного расстояния с приводом и блоком управления, два механизма установки концов полос с регуляторами их вылета, связанными с позиционными приводами, последовательно соединенные задатчик параметров свариваемых полос, дешифратор, блок заданий и блок ввода графиков перемещений, соединенный через блок управления перемещением подвижный станины с

5 регулятором скорости, блок включения осадки, соединенный с клапаном осадки, отличающаяся тем, что, с целью повышения качества сварных соединений путем повышения точности и стабильности

0 настройки параметров режима сварки при одновременном повышении производительности за счет уменьшения времени переналадки машины, в нее введены три сумматора, два блока коррекции вылета

5 концов полос, блок коррекции величины осадки, блок настройки нуля и блок вычисления величины осадки, при этом первые входы сумматоров соединены с выходами блока заданий, вторые входы первого и вто0 рого сумматоров соединены соответственно с первыми выходами первого и второго блоков коррекции вылета концов полос, а второй вход третьего сумматора - с первым выходом блока коррекции величины осаДки,

5 выходы первого и второго сумматоров соединены с первыми входами блоков управле- ния соответствующих позиционных приводов, вторые выходы блоков коррекции вылета концов полос соединены со вторыми

0 входами блоков управления соответствующих позиционных приводов, входы.блоков коррекции вылета концов полос подсоединены к выходам соответствующих датчиков положения, первый и второй входы блока

5 коррекции величины осадки подключены соответственно к выходу блока заданий и к выходу блока вычисления величины осадки, первый и второй входы которого подсоединены соответственно к выходу блока вклю0 чения осадки и к первому выходу датчика положения подвижной станины, вход и второй выход которого соединены с блоком настройки нуля, а третий выход датчика положения подвижной станины соединен с

5 вторыми входами блоков ввода графиков перемещения и включения осадки, второй выход блока настройки нуля подключен к входу блока управления перемещением подвижной станины и блока управления при0 водом механизма регулировки конечного расстояния, первый и второй выходы третьего сумматора соединены с вторым входом блока настройки нуля и вторым входом блока управления перемещением подвижной

5 станины, третий вход и второй выход которого соединены с блоком управления приводом механизма регулировки конечного расстояния, первый и второй выходы датчика скорости перемещения подвижной ста

НИНЫ соединены соответственно с третьим входом блока управления перемещением входом блока настройки нуля и четвертым подвижной станины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для стыковой контактной сварки полос | 1983 |

|

SU1098711A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| Машина для контактной стыковой сварки полос оплавлением | 1985 |

|

SU1291327A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Устройство для регулирования параметров процесса сварки в стыкосварочной машине | 1982 |

|

SU1066764A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| Измеритель величины осадки к машине для контактной стыковой сварки оплавлением | 1983 |

|

SU1076234A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РУЛОНИРОВАННЫХ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2008 |

|

RU2378092C1 |

Изобретение относится к сварочному производству, а именно к контактной стыковой сварке полос оплавлением. Изобретение может быть использовано в машинах для стыковой сварки концов рулонов в высокопроизводительных агрегатах-станах бесконечной прокатки, профилегибочных и трубосварочных станах, правильных агрегатах. Цель изобретения - повышение качества сварных соединений путем повышения точности и стабильности настройки режима сварки при одновременном повышении производительности за счет уменьшения времени переналадки машины. Система автоматического управления имеет блок настройки нуля датчика понижения подвижной станины, который исключает влияние изменением ширины электродов на точность параметров. Для исключения влияния ширины электродов и толщины ножей на величину вылета концов полос система имеет два блока коррекции вылета и два сумматора. Чтобы избежать влияния на величину осадки упругой деформации силовых элементов машины при осадке, система снабжена третьим сумматором и блоками коррекции и вычисления величины осадки. Все операции по перестройке машины осуществляются автоматически. 3 ил.

Фиг

JH./

BbK.I

39

.да ймг.г

J feHSt-E

О

12

8я.2 ВыхП

ВЫХ.1:

37

Лпе

Вх.2

V 10

| Труды ВНИИМЕТМАШ | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-30—Публикация

1988-04-21—Подача