Изобретение относится к сварному производству, а именно к оборудованию для контактной стыковой сварки, преимущественно к устройствам для регулирования скорости сближения свариваемых деталей в процессе контактной стыковой сварки непрерывным оплавлением и оплавлением с подогревом.

Цель изобретения - повышение качества сварного соединения путем повышения точности регулирования скорости перемещения.

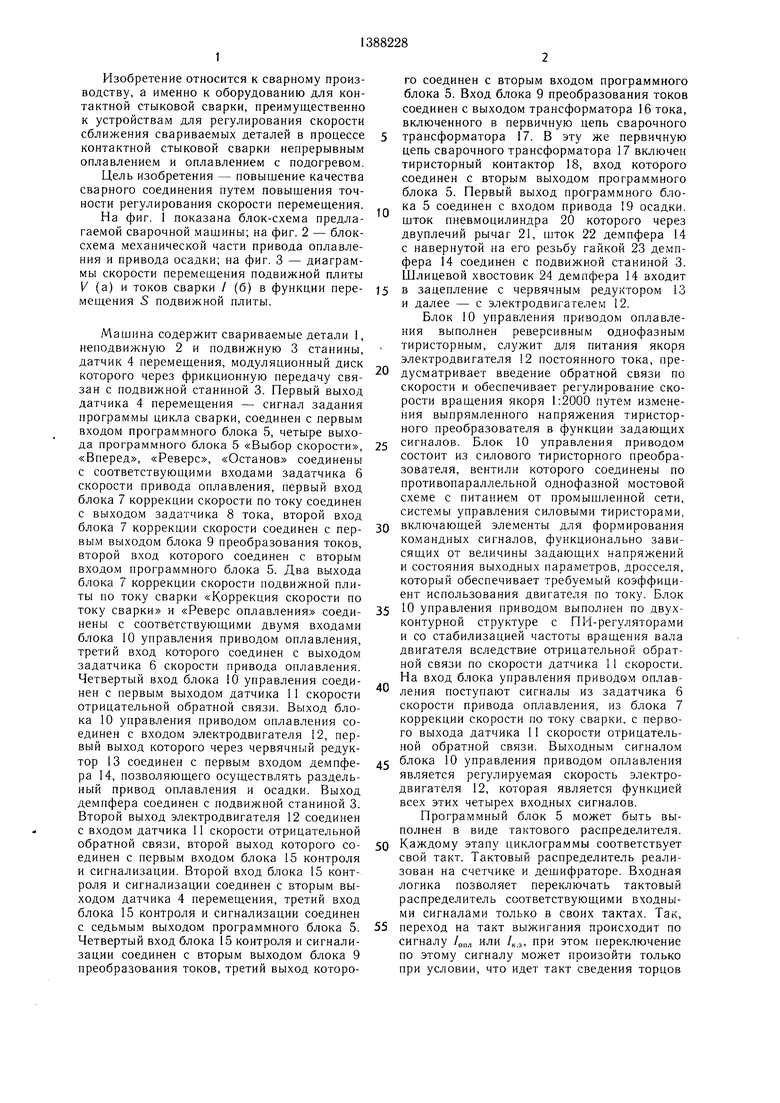

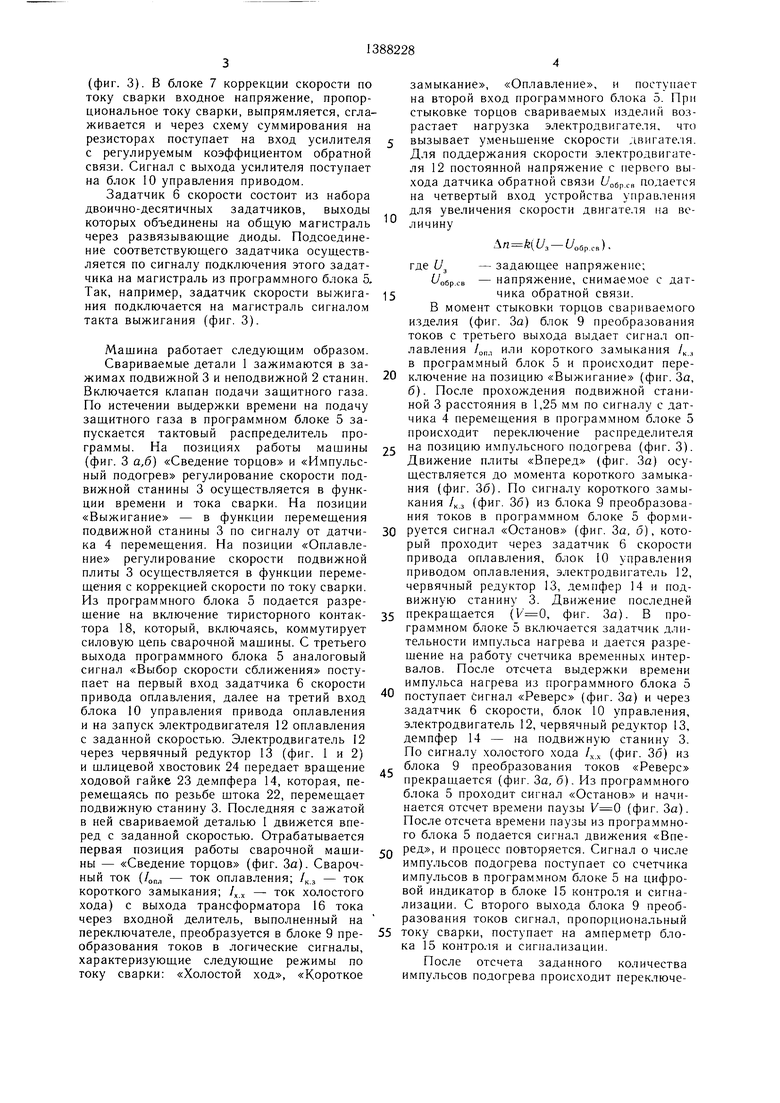

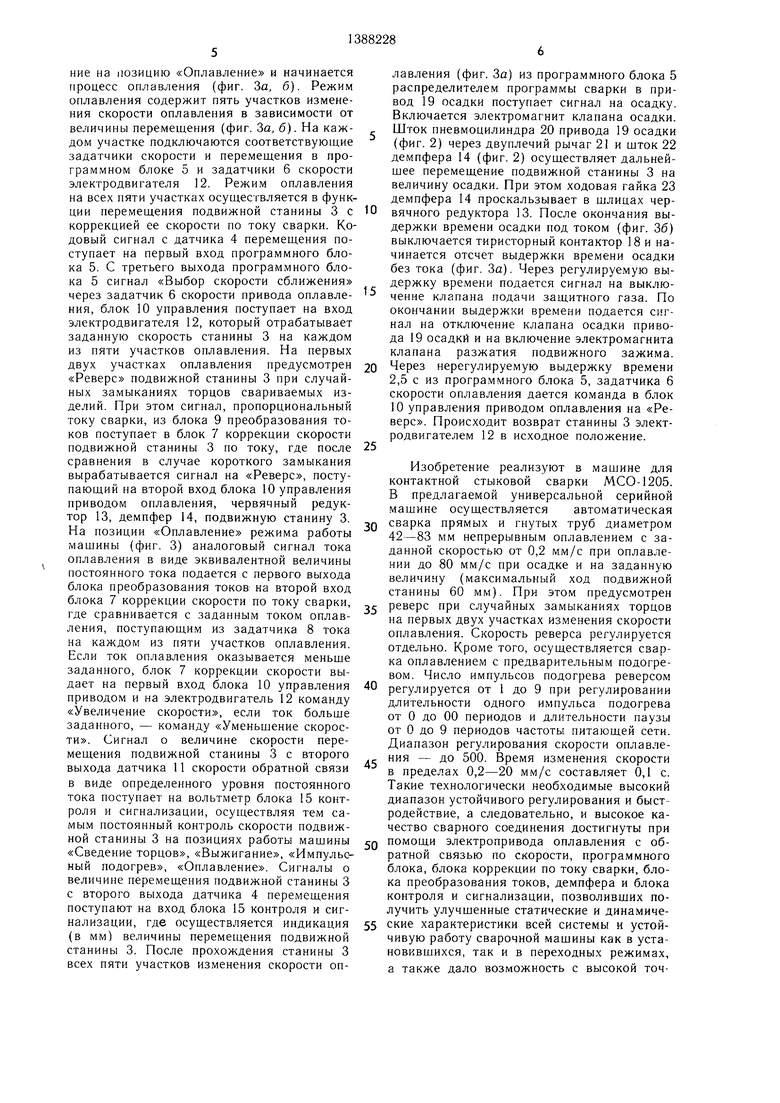

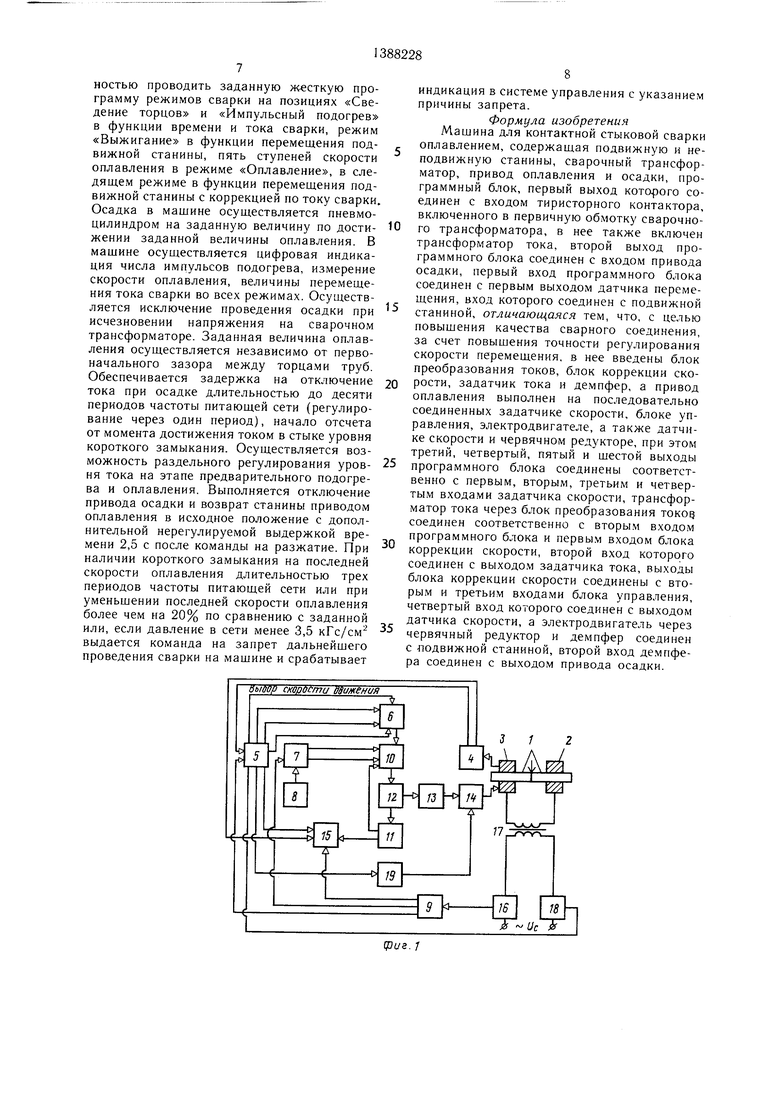

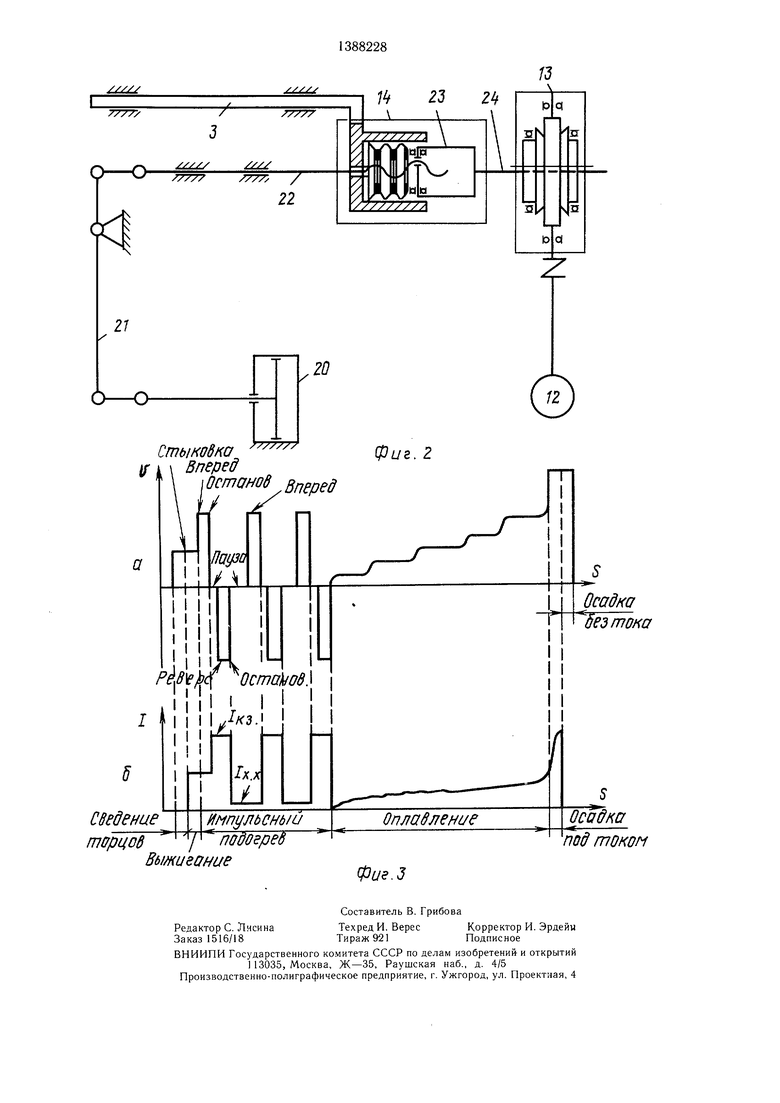

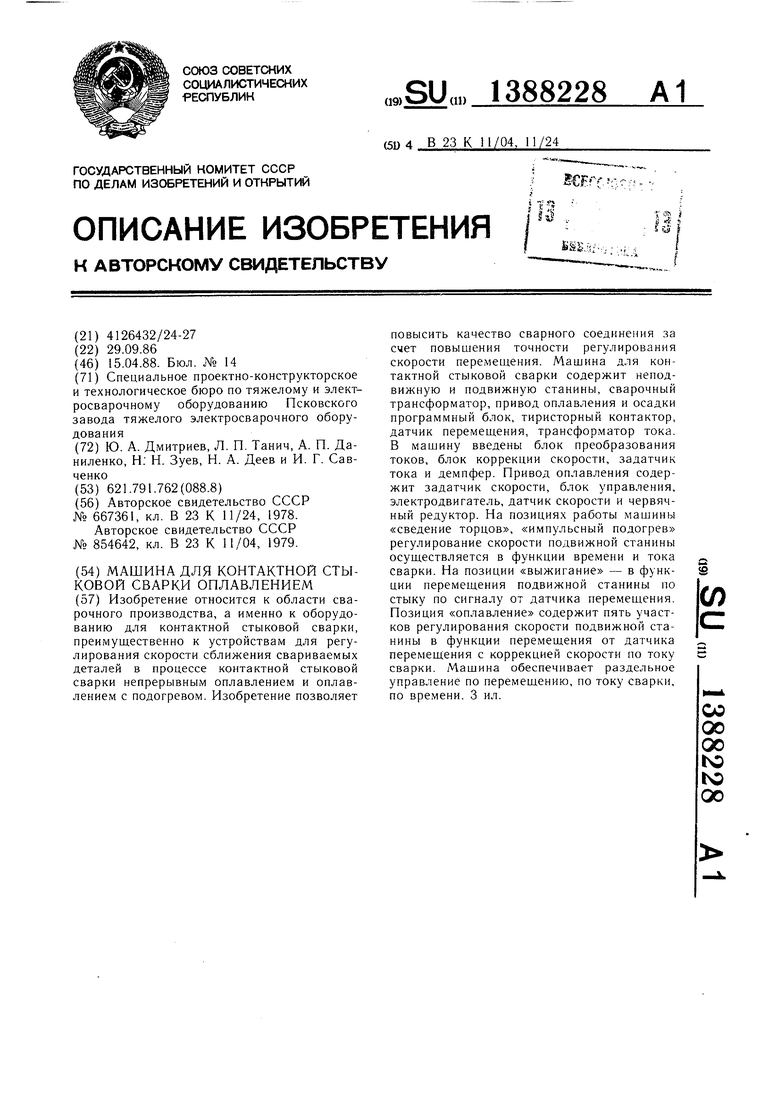

На фиг. I показана блок-схема предлагаемой сварочной машины; на фиг. 2 - блок- схема механической части привода оплавления и привода осадки; на фиг. 3 - диаграммы скорости перемеш.ения подвижной плиты V (а) и токов сварки / (б) в функции перемещения S подвижной плиты.

Машина содержит свариваемые детали 1, неподвижную 2 и подвижную 3 станины, датчик 4 перемещения, модуляционный диск которого через фрикционную передачу связан с подвижной станиной 3. Первый выход датчика 4 перемещения - сигнал задания программы цикла сварки, соединен с первым входом программного блока 5, четыре выхода программного блока 5 «Выбор скорости, «Вперед, «Реверс, «Останов соединены с соответствующими входами задатчика 6 скорости привода оплавления, первый вход блока 7 коррекции скорости по току соединен с выходом задатчика 8 тока, второй вход блока 7 коррекции скорости соединен с первым выходом блока 9 преобразования токов, второй вход которого соединен с вторым входом программного блока 5. Два выхода блока 7 коррекции скорости подвижной плиты по току сварки «Коррекция скорости по току сварки и «Реверс оплавления соединены с соответствующими двумя входами блока 10 управления приводом оплавления, третий вход которого соединен с выходом задатчика 6 скорости привода оплавления. Четвертый вход блока 10 управления соединен с первым выходом датчика 11 скорости отрицательной обратной связи. Выход блока 10 управления приводом оплавления соединен с входом электродвигателя 12, первый выход которого через червячный редуктор 13 соединен с первым входом демпфера 14, позволяющего осуществлять раздельный привод оплавления и осадки. Выход демпфера соединен с подвижной станиной 3. Второй выход электродвигателя 12 соединен с входом датчика 11 скорости отрицательной обратной связи, второй выход которого соединен с первым входом блока 15 контроля и сигнализации. Второй вход блока 15 контроля и сигнализации соединен с вторым выходом датчика 4 перемещения, третий вход блока 15 контроля и сигнализации соединен с седьмым выходом программного блока 5. Четвертый вход блока 15 контроля и сигнализации соединен с вторым выходом блока 9 преобразования токов, третий выход которого соединен с вторым входом программного блока 5. Вход блока 9 преобразования токов соединен с выходом трансформатора 16 тока, включенного в первичную цепь сварочного

трансформатора 17. В эту же первичную цепь сварочного трансформатора 17 включен тиристорный контактор 18, вход которого соединен с вторым выходом программного блока 5. Первый выход программного блока 5 соединен с входом привода 19 осадки, шток пневмоцилиндра 20 которого через двуплечий рычаг 21, шток 22 демпфера 14 с навернутой на его резьбу гайкой 23 демпфера 14 соединен с подвижной станиной 3. Шлицевой хвостовик 24 демпфера 14 входит

5 в зацепление с червячным редуктором 13 и далее - с электродвигателем 12.

Блок 10 управления приводом оплавления выполнен реверсивным однофазным тиристорным, служит для питания якоря электродвигателя 12 постоянного тока, пре0 дусматривает введение обратной связи по скорости и обеспечивает регулирование скорости вращения якоря 1:2000 путем изменения выпрямленного напряжения тиристор- ного преобразователя в функции задающих

5 сигналов. Блок 10 управления приводо.м состоит из силового тиристорного преобразователя, вентили которого соединены по противопараллельной однофазной мостовой схеме с питанием от промыщленной сети, системы управления силовыми тиристорами,

0 включающей элементы для формирования командных сигналов, функционально зависящих от величины задающих напряжений и состояния выходных параметров, дросселя, который обеспечивает требуемый коэффициент использования двигателя по току. Блок

5 10 управления приводом выполнен по двух- контурной структуре с ПИ-регуляторами и со стабилизацией частоты вращения вала двигателя вследствие отрицательной обратной связи по скорости датчика 11 скорости. На вход блока управления приводом оплав ления поступают сигналы из задатчика б скорости привода оплавления, из блока 7 коррекции скорости по току сварки, с первого выхода датчика 11 скорости отрицательной обратной связи. Выходным сигналом

с блока 10 управления приводом оплавления является регулируемая скорость электродвигателя 12, которая является функцией всех этих четырех входных сигналов.

Программный блок 5 может быть выполнен в виде тактового распределителя.

0 Каждому этапу циклограммы соответствует свой такт. Тактовый распределитель реализован на счетчике и дешифраторе. Входная логика позволяет переключать тактовый распределитель соответствующими входными сигналами только в своих тактах. Так,

5 переход на такт выжигания происходит по сигналу /опл или /„.з, при этом переключение по этому сигналу может произойти только при условии, что идет такт сведения торцов

(фиг. 3). В блоке 7 коррекции скорости по току сварки входное напряжение, пропорциональное току сварки, выпрямляется, сглаживается и через схему суммирования на резисторах поступает на вход усилителя с регулируемым коэффициентом обратной связи. Сигнал с выхода усилителя поступает на блок 10 управления приводом.

Задатчик 6 скорости состоит из набора двоично-десятичных задатчиков, выходы которых объединены на общую магистраль через развязывающие диоды. Подсоединение соответствующего задатчика осуществляется по сигналу подключения этого задатчика на магистраль из программного блока 5. Так, например, задатчик скорости выжигания подключается на магистраль сигналом такта выжигания (фиг. 3).

Машина работает следующим образом.

Свариваемые детали 1 зажимаются в зажимах подвижной 3 и неподвижной 2 станин. Включается клапан подачи защитного газа. По истечении выдержки времени на подачу защитного газа в программном блоке 5 запускается тактовый распределитель программы. На позициях работы мащины (фиг. 3 а,б) «Сведение торцов и «Импульсный подогрев регулирование скорости подвижной станины 3 осуществляется в функции времени и тока сварки. На позиции «Выжигание - в функции перемещения подвижной станины 3 по сигналу от датчика 4 перемещения. На позиции «Оплавление регулирование скорости подвижной плиты 3 осуществляется в функции перемещения с коррекцией скорости по току сварки. Из программного блока 5 подается разрешение на включение тиристорного контактора 18, который, включаясь, коммутирует силовую цепь сварочной машины. С третьего выхода программного блока 5 аналоговый сигнал «Выбор скорости сближения поступает на первый вход задатчика 6 скорости привода оплавления, далее на третий вход блока 10 управления привода оплавления и на запуск электродвигателя 12 оплавления с заданной скоростью. Электродвигатель 12 через червячный редуктор 13 (фиг. 1 и 2) и шлицевой хвостовик 24 передает вращение ходовой гайке 23 демпфера 14, которая, перемещаясь по резьбе штока 22, перемещает подвижную станину 3. Последняя с зажатой в ней свариваемой деталью 1 движется вперед с заданной скоростью. Отрабатывается первая позиция работы сварочной мащины - «Сведение торцов (фиг. За). Сварочный ток (/onj, - ток оплавления; /.з - ток короткого замыкания; /,,( - ток хо.юстого хода) с выхода трансформатора 16 тока через входной делитель, выполненный на переключателе, преобразуется в блоке 9 преобразования токов в логические сигналы, характеризующие следующие режимы по току сварки: «Холостой ход, «Короткое

0

замыкание, «Оплавление, и поступает на второй вход программного блока 5. При стыковке торцов свариваемых изделий возрастает нагрузка электродвигателя, что 5 вызывает у.меньщение скорости двигателя. Для поддержания скорости электродвигателя 12 постоянной напряжение с первого выхода датчика обратной связи Уобр.сн подается на четвертый вход устройства управления для увеличения скорости двигателя на величину

(/7з .св).

где и - задающее напряжение;

Uouf.cB - напряжение, снимаемое с дат- 5чика обратной связи.

В момент стыковки торцов свариваемого изделия (фиг. За) блок 9 преобразования токов с третьего выхода выдает сигнал оплавления /оп., или короткого замыкания 4., в программный блок 5 и происходит пере- 0 ключение на позицию «Выжигание (фиг. За, б). После прохождения подвижной станиной 3 расстояния в 1,25 мм по сигналу с датчика 4 перемещения в программном блоке 5 происходит переключение распределителя 5 на позицию импульсного подогрева (фиг. 3). Движение плиты «Вперед (фиг. За) осуществляется до момента короткого замыкания (фиг. 36). По сигналу короткого замыкания /к.з (фиг. 36) из блока 9 преобразования токов в программном блоке 5 форми- 0 руется сигнал «Останов (фиг. За, б), который проходит через задатчик 6 скорости привода оплавления, блок 10 управления приводом оплавления, электродвигатель 12, червячный редуктор 13, демпфер 14 и подвижную станину 3. Движение последней 5 прекращается (, фиг. За). В программном блоке 5 включается задатчик длительности импульса нагрева и дается разрешение на работу счетчика временных интервалов. После отсчета выдержки времени импульса нагрева из программного блока 5 0 поступает Сигнал «Реверс (фиг. За) и через задатчик 6 скорости, блок 10 управления, электродвигатель 12, червячный редуктор 13, демпфер 14 - на подвижную станину 3. По сигналу холостого хода ,,,, (фиг. 36) из с блока 9 преобразования токов «Реверс прекращается (фиг. За, 6). Из программного блока 5 проходит сигнал «Останов и начинается отсчет времени паузы (фиг. За). После отсчета времени паузы из програ.ммно- го блока 5 подается сигнал движения «Впе- Q ред, и процесс повторяется. Сигнал о числе импульсов подогрева поступает со счетчика импульсов в программном блоке 5 на цифровой индикатор в блоке 15 контроля и сигнализации. С второго выхода блока 9 преобразования токов сигнал, пропорциональный 5 току сварки, поступает на амперметр блока 15 контроля и сигнализации.

После отсчета заданного количества импульсов подогрева происходит переключение на позицию «Оплавление и начинается процесс оплавления (фиг. За, б). Режим оплавления содержит пять участков изменения скорости оплавления в зависимости от величины перемещения (фиг. За, б). На каж- дом участке подключаются соответствующие задатчики скорости и перемещения в программном блоке 5 и задатчики 6 скорости электродвигателя 12. Режим оплавления на всех пяти участках осуществляется в функции перемещения подвижной станины 3 с коррекцией ее скорости по току сварки. Кодовый сигнал с датчика 4 перемещения поступает на первый вход программного блока 5. С третьего выхода программного блока 5 сигнал «Выбор скорости сближения через задатчик 6 скорости привода оплавле- ния, блок 10 управления поступает на вход электродвигателя 12, который отрабатывает заданную скорость станины 3 на каждом из пяти участков оплавления. На первых двух участках оплавления предусмотрен «Реверс подвижной станины 3 при случайных замыканиях торцов свариваемых изделий. При этом сигнал, пропорциональный току сварки, из блока 9 преобразования токов поступает в блок 7 коррекции скорости подвижной станины 3 по току, где после сравнения в случае короткого замыкания вырабатывается сигнал на «Реверс, поступающий на второй вход блока 10 управления приводом оплавления, червячный редуктор 13, демпфер 14, подвижную станину 3. На позиции «Оплавление режима работы мащины (фиг. 3) аналоговый сигнал тока оплавления в виде эквивалентной величины постоянного тока подается с первого выхода блока преобразования токов на второй вход блока 7 коррекции скорости по току сварки, где сравнивается с заданным током оплавления, поступающим из задатчика 8 тока на каждом из пяти участков оплавления. Если ток оплавления оказывается меньще заданного, блок 7 коррекции скорости выдает на первый вход блока 10 управления приводом и на электродвигатель 12 команду «Увеличение скорости, если ток больще заданного, - команду «Уменьщение скорости. Сигнал о величине скорости перемещения подвижной станины 3 с второго выхода датчика 11 скорости обратной связи в виде определенного уровня постоянного тока поступает на вольтметр блока 15 контроля и сигнализации, осуществляя тем самым постоянный контроль скорости подвижной станины 3 на позициях работы машины «Сведение торцов, «Выжигание, «Импульсный подогрев, «Оплавление. Сигналы о величине перемещения подвижной станины 3 с второго выхода датчика 4 перемещения поступают на вход блока 15 контроля и сигнализации, где осуществляется индикация (в мм) величины перемещения подвижной станины 3. После прохождения станины 3 всех пяти участков изменения скорости оп

0 5 0 5

0

5

5

0

лавления (фиг. За) из программного блока 5 распределителем программы сварки в привод 19 осадки поступает сигнал на осадку. Включается электромагнит клапана осадки. Шток пневмоцилиндра 20 привода 19 осадки (фиг. 2) через двуплечий рычаг 21 и щток 22 демпфера 14 (фиг. 2) осуществляет дальнейшее перемещение подвижной станины 3 на величину осадки. При этом ходовая гайка 23 демпфера 14 проскальзывает в щлицах червячного редуктора 13. После окончания выдержки времени осадки под током (фиг. 36) выключается тиристорный контактор 18 и начинается отсчет выдержки времени осадки без тока (фиг. За). Через регулируемую выдержку времени подается сигнал на выключение клапана подачи защитного газа. По окончании выдержки времени подается сигнал на отключение клапана осадки привода 19 осадки и на включение электромагнита клапана разжатия подвижного зажима. Через нерегулируемую выдержку времени 2,5 с из программного блока 5, задатчика 6 скорости оплавления дается команда в блок 10 управления приводом оплавления на «Реверс. Происходит возврат станины 3 электродвигателем 12 в исходное положение.

Изобретение реализуют в мащине для контактной стыковой сварки МСО-1205. В предлагаемой универсальной серийной мащине осуществляется автоматическая сварка прямых и гнутых труб диаметром 42-83 мм непрерывным оплавлением с заданной скоростью от 0,2 мм/с при оплавлении до 80 мм/с при осадке и на заданную величину (максимальный ход подвижной станины 60 мм). При этом предусмотрен реверс при случайных замыканиях торцов на первых двух участках изменения скорости оплавления. Скорость реверса регулируется отдельно. Кроме того, осуществляется сварка оплавлением с предварительным подогревом. 4nCvTO импульсов подогрева реверсом регулируется от 1 до 9 при регулировании длительности одного и.мпульса подогрева от О до 00 периодов и длительности паузы от О до 9 периодов частоты питающей сети. Диапазон регулирования скорости оплав.ае- ния - до 500. Время изменения скорости в пределах 0,2-20 мм/с составляет 0,1 с. Такие технологически необходимые высокий диапазон устойчивого регулирования и быстродействие, а следовательно, и высокое качество сварного соединения достигнуты при помощи электропривода оплавления с обратной связью по скорости, программного блока, блока коррекции по току сварки, блока преобразования токов, демпфера и блока контроля и сигнализации, позволивщих получить улучшенные статические и динамические характеристики всей системы и устойчивую работу сварочной машины как в установившихся, так и в переходных режимах, а также дало возможность с высокой точностью проводить заданную жесткую программу режимов сварки на позициях «Сведение торцов и «Импульсный подогрев в функции времени и тока сварки, режим «Выжигание в функции перемещения подвижной станины, пять ступеней скорости оплавления в режиме «Оплавление, в следящем режиме в функции перемещения подвижной станины с коррекцией по току сварки. Осадка в мащине осуществляется пневмо- цилиндром на заданную величину по достижении заданной величины оплавления. В мащине осуществляется цифровая индикация числа импульсов подогрева, измерение скорости оплавления, величины перемещения тока сварки во всех режимах. Осуществляется исключение проведения осадки при исчезновении напряжения на сварочном трансформаторе. Заданная величина оплавления осуществляется независимо от первоначального зазора между торцами труб. Обеспечивается задержка на отключение тока при осадке длительностью до десяти периодов частоты питающей сети (регулирование через один период), начало отсчета от момента достижения током в стыке уровня короткого замыкания. Осуществляется возможность раздельного регулирования уровня тока на этапе предварительного подогрева и оплавления. Выполняется отключение привода осадки и возврат станины приводом оплавления в исходное положение с дополнительной нерегулируемой выдержкой времени 2,5 с после команды на разжатие. При наличии короткого замыкания на последней скорости оплавления длительностью трех периодов частоты питающей сети или при уменьщении последней скорости оплавления более чем на 20% по сравнению с заданной или, если давление в сети менее 3,5 кГс/см выдается команда на запрет дальнейщего проведения сварки на мащине и срабатывает

0

5

0

5

0

5

индикация в системе управления с указанием причины запрета.

Формула изобретения Мащина для контактной стыковой сварки оплавлением, содержащая подвижную и неподвижную станины, сварочный трансформатор, привод оплавления и осадки, программный блок, первый выход котарого соединен с входом тиристорного контактора, включенного в первичную обмотку сварочного трансформатора, в нее также включен трансформатор тока, второй выход программного блока соединен с входом привода осадки, первый вход программного блока соединен с первым выходом датчика перемещения, вход которого соединен с подвижной станиной, отличающаяся тем, что, с целью повыщения качества сварного соединения, за счет повыщения точности регулирования скорости перемещения, в нее введены блок преобразования токов, блок коррекции скорости, задатчик тока и демпфер, а привод оплавления выполнен на последовательно соединенных задатчике скорости, блоке управления, электродвигателе, а также датчике скорости и червячном редукторе, при этом третий, четвертый, пятый и щестой выходы программного блока соединены соответственно с первым, вторым, третьим и четвертым входами задатчика скорости, трансформатор тока через блок преобразования токо соединен соответственно с вторым входом программного блока и первым входом блока коррекции скорости, второй вход которого соединен с выходом задатчика тока, выходы блока коррекции скорости соединены с вторым и третьим входами блока управления, четвертый вход которого соединен с выходом датчика скорости, а электродвигатель через червячный редуктор и демпфер соединен с подвижной станиной, второй вход демпфера соединен с выходом привода осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| Устройство для регулирования скорости оплавления на стыкосварочной машине | 1977 |

|

SU725840A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| Машина для стыковой контактной сварки полос оплавлением | 1988 |

|

SU1609576A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Машина для стыковой контактной сварки полос | 1983 |

|

SU1098711A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| Машина для контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU1039668A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1344544A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки оплавлением | 1979 |

|

SU854642A1 |

Изобретение относится к области сварочного производства, а именно к оборудованию для контактной стыковой сварки, преимущественно к устройствам для регулирования скорости сближения свариваемых деталей в процессе контактной стыковой сварки непрерывным оплавлением и оплавлением с подогревом. Изобретение позволяет повысить качество сварного соединения за счет повышения точности регулирования скорости перемещения. Мащина для контактной стыковой сварки содержит неподвижную и подвижную станины, сварочный трансформатор, привод оплавления и осадки программный блок, тиристорный контактор, датчик перемещения, трансформатор тока. В мащину введены блок преобразования токов, блок коррекции скорости, задатчик тока и демпфер. Привод оплавления содержит задатчик скорости, блок управления, электродвигатель, датчик скорости и червячный редуктор. На позициях работы мащины «сведение торцов, «импульсный подогрев регулирование скорости подвижной станины осуществляется в функции времени и тока сварки. На позиции «выжигание - в функции перемещения подвижной станины по стыку по сигналу от датчика перемещения. Позиция «оплавление содержит пять участков регулирования скорости подвижной станины в функции перемещения от датчика перемещения с коррекцией скорости по току сварки. Мащина обеспечивает раздельное управление по перемещению, по току сварки, по времени. 3 ил. (Л со 00 00 го N3 00

sb lie if

/////

О-о

Стыкодка

Составитель В. Грибова

Техред И. ВересКорректор И. Эрдейи

Тираж 921Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений- и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор С. Лисина Заказ 1516/18

Фиг.З

| Устройство для контроля параметров процесса контактной стыковой сварки оплавлением | 1978 |

|

SU667361A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки оплавлением | 1979 |

|

SU854642A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-15—Публикация

1986-09-29—Подача