Фиг.1

его перемещении и за появлением тока оплавления. Причем сравнивают момент появления тока оплавления с моментами прохождения подвижным зажимом расстояний, равных минимально 5мин и максимально Змакс допустимым знэчениям зазора между концами полос для данной их толщины. Нормально протекающим процессом считают такой, при котором ток оплавления появляется позже, чем подвижный зажим пройдет путь.

равный минимально допустимому для данной толщины свариваемых полос зазору между их концами. Однако этот момент должен произойти не ранее, чем подвижный зажим перейдет путь, равный максимально допустимому зазору Змакс между концами полос. Способ позволяет обнаружить своевременно некачественное соединение и не допустить его в дальнейший технологический процесс, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Машина для стыковой контактной сварки полос оплавлением | 1988 |

|

SU1609576A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1743762A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1990 |

|

SU1770103A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| Способ контактной стыковой сварки оплавлением | 1991 |

|

SU1825692A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

Изобретение относится к способам контроля параметров режима стыковой сварки оплавлением и наиболее эффективно может быть использовано в высокопроизводительных сварочных машинах и комплексах, предназначенных для соединения концов рулонов в непрерывных металлургических агрегатах по переработке полос таких, как травильные линии, станы бесконечной прокатки, трубосварочные и профилегибочные. Цель изобретения - повышение эффективности контроля качества сварных соединений путем контроля отклонения фактического зазора между концами полос от номинального значения. Концы свариваемых полос устанавливают в неподвижном 1 и подвижном 2 зажимах с некоторыми вылетами B. Указанные вылеты B определяют начальный зазор 3 между концами полос. Задают программу перемещения подвижного зажима и следят за положением подвижного зажима 2 при его перемещении и за появлением тока оплавления. Причем сравнивают момент появления тока оплавления с моментами прохождения подвижным зажимом расстояний, равных минимально Sмин и максимально Sмакс допустимым значениям зазора между концами полос для данной их толщины. Нормально протекающим процессом считают такой, при котором ток оплавления появляется позже, чем подвижный зажим пройдет путь, равный минимально допустимому для данной толщины свариваемых полос зазору между их концами. Однако этот момент должен произойти не ранее, чем подвижный зажим пройдет путь, равный максимально допустимому зазору Sмакс между концами полос. Способ позволяет обнаружить своевременно некачественное соединение и не допустить его в дальнейший технологический процесс. 2 ил.

Изобретение относится к способам контроля параметров режима стыковой сварки оплавлением и наиболее эффективно может быть использовано в высокопроизводительных сварочных машинах и комплексах, предназначенных для соединения концов рулонов в непрерывных металлургических агрегатах по переработке полос, таких как травильные линии, станы бесконечной прокатки, трубосварочные и профилегибочные агрегаты,

Целью изобретения является повышение эффективности контроля качества сварных соединений путем контроля отклонения фактического зазора между концами полос от номинального значения.

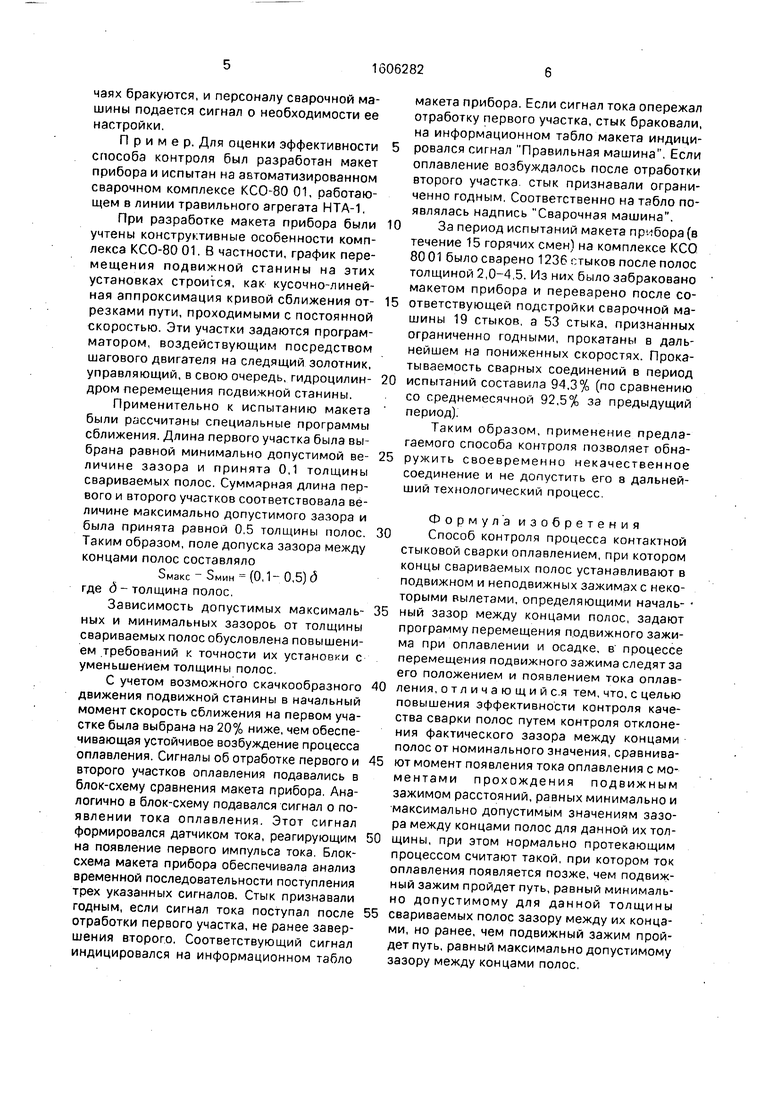

На фиг.1 изображена стыкосварочная машина; на фиг.2 - график перемещения подвижного зажима S{t) при оплавлении и осадке с припусками на оплавление Лопл и осадку АОС и график изменения сварочного тока l(t).

В неподвижном 1 и подвижном 2 зажимах (фиг.1) установлены с вылетом В свариваемые полосы 3. При соблюдении заданной технологии номинальнь1й зазор между концами полос 3 должен составлять S 3, при этом он не должен быть меньше минимального допустимого зазора Змин или превышать максимально допустимый Змакс. Заштрихованный интервал пути (фиг.2) представляет собой область II устойчивого возбуждения оплавления. Эта область ограничена условно показанными датчиками Д1 и Да минимального и максимального зазора (фиг.1), причем путь S f(t), проходимый подвижным зажимом 2 из исходного положения до точки установки датчиков, равен соответственно-минимальному номинальному и максимальному зазорам, заданным технологическими режимами. Показанные на графике (фиг.2) области I и III являются зонами недостаточного и завышенного зазора между концами полос 3.

Сущность изобретения сводится к измерению величины зазора между зажатыми в

губках сварочной машины концами полос, причем этот зазор определяется как путь, проходимый подвижным зажимом машины из исходного положения до момента первоначального контакта торцов, сопровождающегося появлением в сварочной цепи тока оплавления. Кроме того, на пути перемещения подвижной станины предварительно выбирается участок, на котором полосы должны прийти в соприкосновение. Если полосы приходят в контакт (т.е. появляется ток оплавления) ранее этого участка или после того, как подвижный зажим пройдет отмеченный путь, делается вывод о негодности

сварного соединения и стык бракуется. Одновременно может даваться команда обслуживающему персоналу о.необходимости проверки настройки сварочной или правильной машин.

Способ осуществляется следующим образом.

После зажатия полос 3 в неподвижном 1 и подвижном 2 зажимах сварочной машины включается ток сварки, и подвижный зажим 2 начинают перемещать по расчетному графику S f(t) Навстречу неподвижному зажиму 1, вызывая по пути срабатывание датчиков Д1 и Д2 минимального и максимального зазора. При срабатывании датчика

Д1 происходит событие А, при срабатывании датчика Д2 - событие С. При зтом устройство контроля также фиксирует появление тока оплавления (событие В). Таким образом контроль качества сварных соединений

сводится к анализу временной последовательности наступления указанных событий. Причем, нормально протекающим процессом принимается такой, при котором событие В происходит позже события А, но ранее

события С. Наступление события В до события А указывает на малый зазор между торцами и вероятность нахлеста. Если же событие С предшествует событию В, делается вывод о завышенном зазоре, и следов ательно, плохом прогреве концов полос.

Сварные соединения в двух последних случаях бракуются, и персоналу сварочной машины подается сигнал о необходимости ее настройки.

Пример. Для оценки эффективности способа контроля был разработан макет прибора и испытан на автоматизированном сварочном комплексе КСО-80 01, работающем в линии травильного агрегата НТА-1.

При разработке макета прибора были учтены конструктивные особенности комплекса КСО-80 01. В частности, график перемещения подвижной станины на этих установках строится, как кусочно-линейная аппроксимация кривой сближения отрезками пути, проходимыми с постоянной скоростью. Эти участки задаются программатором, воздействующим посредством шагового двигателя на следящий золотник управляющий, в свою очередь, гидроцилиндром перемещения подвижной станины.

Применительно к испытанию макета были рассчитаны специальные программы сближения. Длина первого участка была выбрана равной минимально допустимой величине зазора и принята 0,1 толщины свариваемых полос. Суммарная длина первого и второго участков соответствовала величине максимально допустимого зазора и была принята равной 0.5 толщины полос. Таким образом, поле допуска зазора между концами полос составляло

Змакс - Змин (0,1 - 0,5) d где (5-толщина полос.

Зависимость допустимых максимальных и минимальных зазоров от толщины свариваемых полос обусловлена повышением требований к точности их установки с уменьшением толщины полос.

С учетом возможного скачкообразного движения подвижной станины в начальный момент скорость сближения на первом участке была выбрана на 20% ниже, чем обеспечивающая устойчивое возбуждение процесса оплавления. Сигналы об отработке первого и второго участков оплавления подавались в блок-схему сравнения макета прибора. Аналогично в блок-схему подавался сигнал о появлении тока оплавления. Этот сигнал формировался датчиком тока, реагирующим на появление первого импульса тока. Блок- схема макета прибора обеспечивала анализ временной последовательности поступления трех указанных сигналов. Стык признавали годным, если сигнал тока поступал после отработки первого участка, не ранее завершения второго. Соответствующий сигнал индицировался на информационном табло

4 о 55

макета прибора. Если сигнал тока опережал отработку первого участка, стык браковали, на информационном табло макета индици- 5 ровался сигнал Правильная машина. Если оплавление возбуждалось после отработки второго участка, стык признавали ограниченно годным. Соответственно на табло появлялась надпись Сварочная машина. 10 За период испытаний макета прибора (в течение 15 горячих смен) на комплексе KCQ 80 01 было сварено 1236 стыков после полос толщиной 2,0-4,5. Из них было забраковано макетом прибора и переварено после со- 15 ответствующей подстройки сварочной машины 19 стыков, а 53 стыка, признанных ограниченно годными, прокатаны в дальнейшем на пониженных скоростях. Прока- тываемость сварных соединений в период 0 испытаний составила 94,3% (по сравнению со среднемесячной 92,5% за предыдущий период).

Таким образом, применение предлагаемого способа контроля позволяет обна- 5 ружить своевременно некачественное соединение и не допустить его в дальнейший технологический процесс.

Формула изобретения 30Способ контроля процесса контактной

стыковой сварки оплавлением, при котором концы свариваемых полос устанавливают в подвижном и неподвижных зажимах с некоторыми вылетами, определяющими началь- J5 ный зазор между концами полос, задают программу перемещения подвижного зажима при оплавлении и осадке, в процессе перемещения подвижного зажима следят за его положением и появлением тока оплав- 40 ления, отличающий с.я тем, что, с целью повышения эффективности контроля качества сварки полос путем контроля отклонения фактического зазора между концами полос от номинального значения,сравнива- 5 ют момент появления тока оплавления с моментами прохождения подвижным зажимом расстояний, равных минимально и максимально допустимым значениям зазора между концами полос для данной их тол- О щины, при этом нормально протекающим процессом считают такой, при котором ток оплавления появляется позже, чем подвижный зажим пройдет путь, равный минимально допустимому для данной толщины 5 свариваемых полос зазору между их концами, но ранее, чем подвижный зажим пройдет путь, равный максимально допустимому зазору между концами полос.

Фиг. г

| Кипятильник для воды | 1921 |

|

SU5A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1990-11-15—Публикация

1988-11-09—Подача