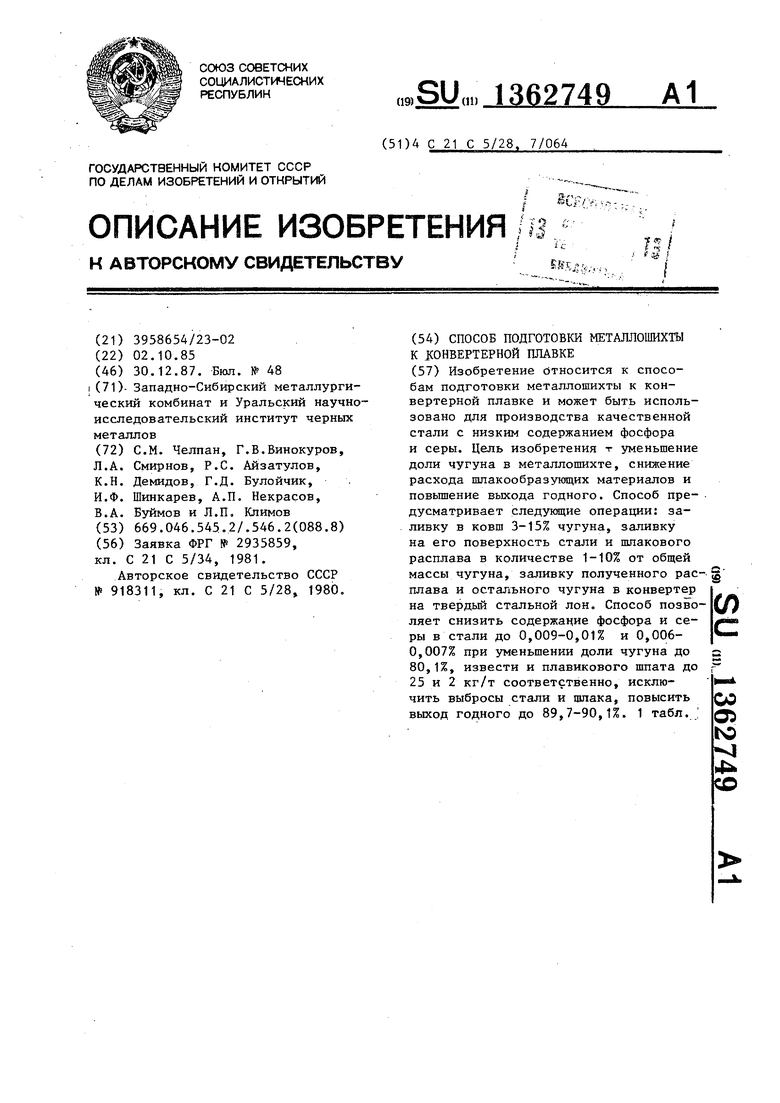

Изобретение относится к металлургии, в частности к способам производства стали в конверторах.

Цель изобретения - снижение доли чугуна в метаплошихте,уменьшение расхода шлакообразующих материалов и повышение выхода годного.

Сущность изобретения заключается в следующем.

Применение остатка стали с разливки в жидком виде в шихте конвертерной плавки при его смешении с жидким чугуном позволяет использовать физическое тепло остатка стали и сократить долкз жидкого чугуна в метал- лошихте.

Использование в процессе смешения чугуна с жидкой сталью вместо присадки твердых шлакообразующих флюсов шлакового расплава, который остается в сталеразливочном ковше после окончания разливки стали, обеспечивает требуемое содержание фосфора и серы при экономии шлакообразующих материалов, так .как этот шлак содержит окислов кальция, 5-20% окислов марганца, 5-30% окислов алюминия 1-10% окислов железа, имеет основа ность 1-2 и является вследствие этог хорошим флюсом-разжижителем.

Предварительная заливка первой порции чугуна в ковш, а не в конвертер, и последующая заливка на нее стали совместно с шлаковым расплавом позволяет в дальнейшем безопасно (без выбросов) заливать остальной чугун, так как активность кислорода в жидкой стали и шпаке при такой схеме процесса резко снижается. Исключение выбросов обеспечивается также те..1, что количество сливаемой стали составляет 1-10% от общей массы чугуна. Вследствие этого получаемая смесь имеет за исключением несколько пониженного содержания углерода тот же состав, что и основная масса чугуна. Заливка жидкой стали и шлака на первую порцию чугуна понижает содержание кислорода в стали и уменьшает содержание окислов железа в шлаке . Если количество заливаемой в ковш первой порции чугуна меньше 3% 9 общей массы чугуна, то этого количества недостаточно для раскисления заливаемых затем стали и шла- ка. При последующей заливке остальной части чугуна может произойти выброс. При заливке первой порции чугуна в количестве свыше 15% от общей массы чугуна, при последукнцей заливке стали и шлака образуется

большое количество окиси углерода и „ может произойти выброс.

Если количество смешиваемых с чугуном стали и шлака составит более 10% от общей массы чугуна, то ухудщится общий тепловой баланс конвертерной плавки вследствие снижения содержания углерода в шихте, что приведет к увеличению расхода чугуна. Если количество смешиваемых с

чугуном стали и шлака составит менее 1% от общей массы чугуна, то увеличение теплосодержания металлического расплава незначительно и не позволит снизить расход чугуна в

металлошихте конвертерной плавки.

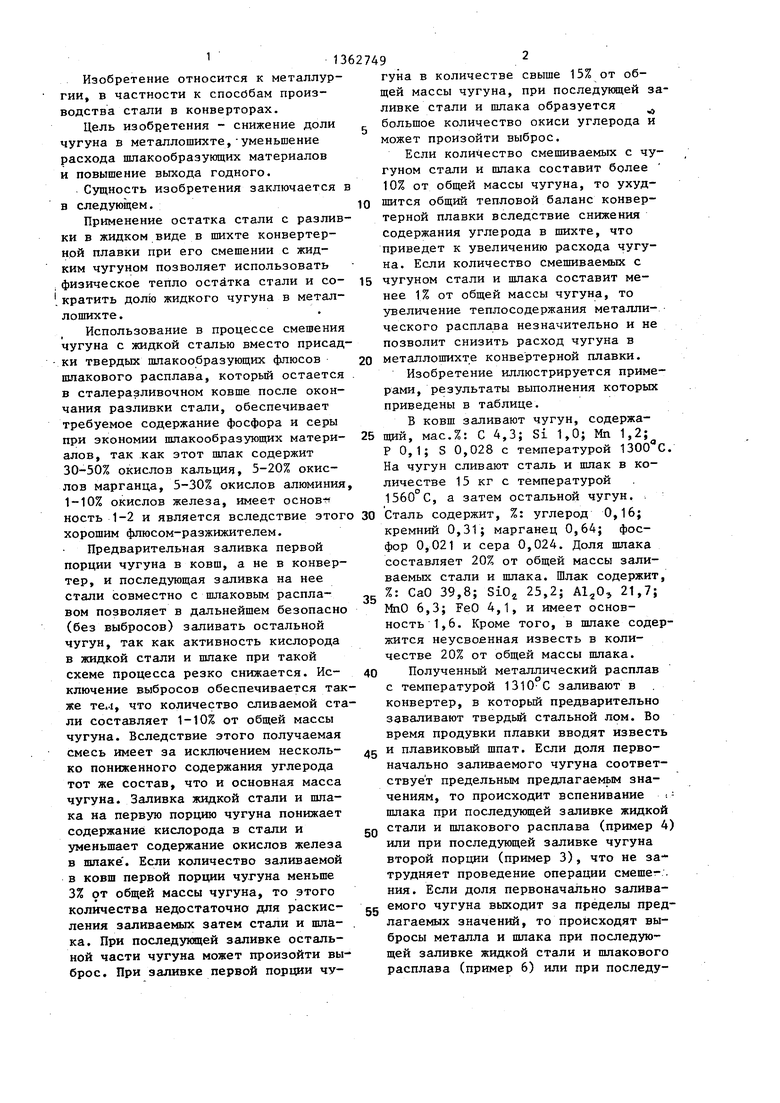

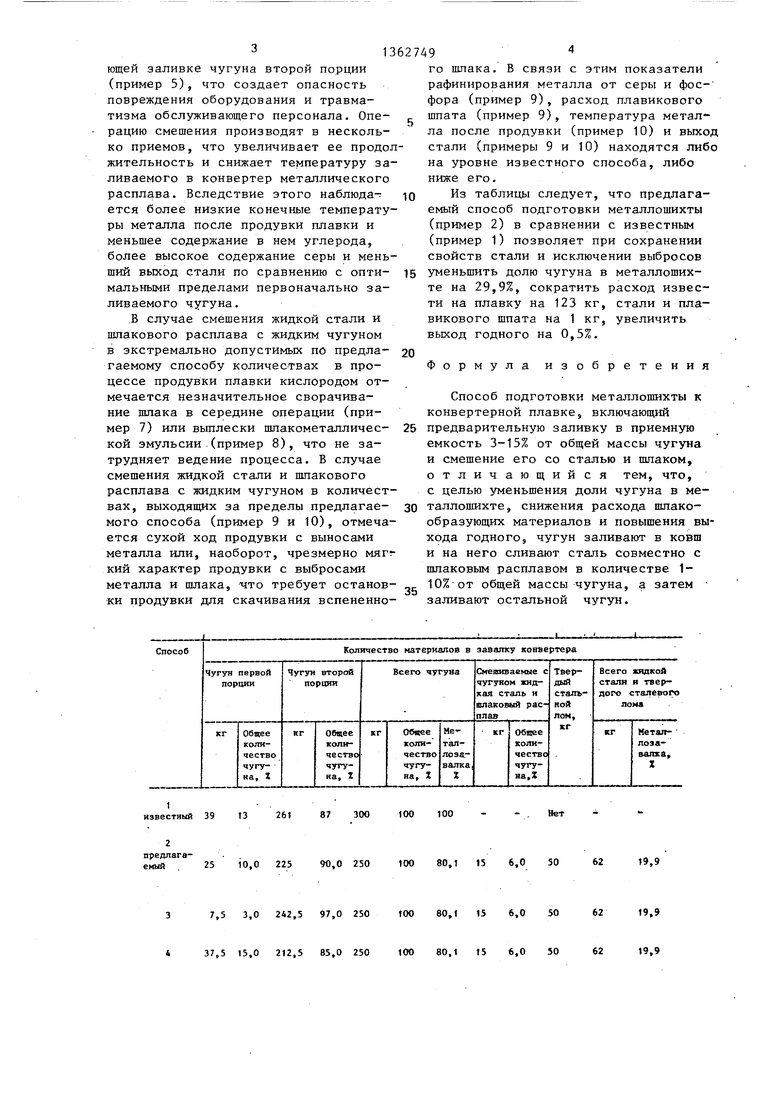

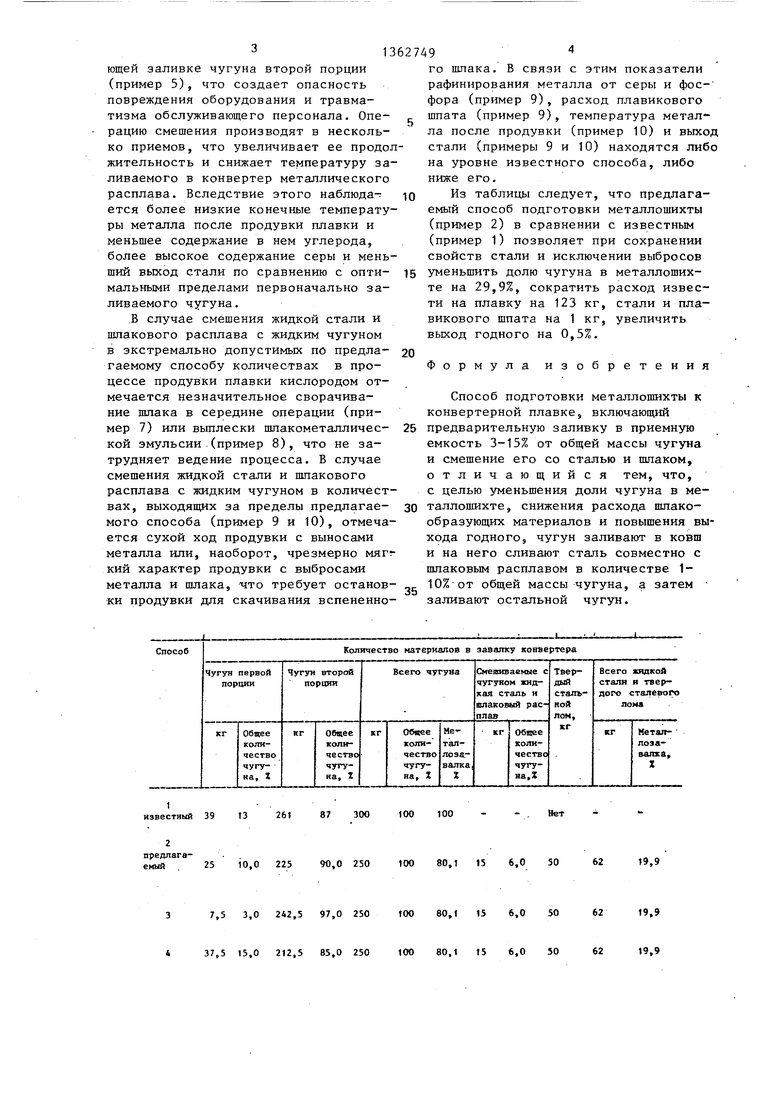

Изобретение иллюстрируется примерами, результаты выполнения которых приведены в таблице.

В ковш заливают чугун, содержашяй, мас.%: С 4,3; Si 1,0; Мп 1,2; Р 0,1; S 0,028 с температурой . На чугун сливают сталь и шлак в количестве 15 кг с температурой 1560°С, а затем остальной чугун. .

Сталь содержит, %: углерод 0,16; кремний 0,31; марганец 0,64; фосфор 0,021 и сера 0,024. Доля шлака составляет 20% от общей массы заливаемых стали и шлака. Шлак содержит, %: СаО 39,8; SiO 25,2; , 21,7; МпО 6,3; FeO 4,1, и имеет основность 1,6. Кроме того, в шлаке содержится неусвоенная известь в количестве 20% от общей массы шлака.

Получеиньй металлический расплав с температурой 1310-С заливают в конвертер, в который предварительно заваливают твердьй стальной лом. Во время продувки плавки вводят известь

и плавиковый шпат. Если доля первоначально заливаемого чугуна соответствует предельным предлагаемьм значениям, то происходит вспенивание . шлака при последующей заливке жидкой стали и шлакового расплава (пример 4) или при последующей заливке чугуна второй порции (пример 3), что не затрудняет проведение операции смешег- . ния. Если доля первоначально заливаемого чугуна выходит за пределы предлагаемых значений, то происходят выбросы металла и шлака при последующей заливке жидкой стали и шлакового расплава (пример 6) или при последу

ющей заливке чугуна второй порции (пример 5), что создает опасность повреждения оборудования и травматизма обслуживающего персонала. Операцию смешения производят в несколько приемов, что увеличивает ее продожительность и снижает температуру заливаемого в конвертер металлического расплава. Вследствие этого наблюда- ется более низкие конечные температуры металла после продувки плавки и меньшее содержание в нем углерода, более высокое содержание серы и меньший выход стали по сравнению с опти- мальными пределами первоначально заливаемого чугуна.

.В случйе смешения жидкой стали и шлакового расплава с жидким чугуном в экстремально допустимых по предла- гаемому способу количествах в процессе продувки плавки кислородом отмечается незначительное сворачивание шлака в середине операции (пример 7) или выплески шлакометалличес- кой эмульсии (пример 8), что не затрудняет ведение процесса. В случае смешения жидкой стали и шлакового расплава с жидким чугуном в количествах, выходящих за пределы предлагае- мого способа (пример 9 и 10), отмечается сухой ход продувки с выносами металла или, наоборот, чрезмерно мягг кий характер продувки с выбросами

металла и шлака, что требует останов- 10% от общей массы чугуна, а затем ки продувки для скачивания вспененно- заливают остальной чугун.

39

13

261

87

25

10,0 225

90,0 250

7,5 3,0 242,5 97,0 250

37,5 15,0 212,5 85,0 250

ю 15

20 ЗО

2749

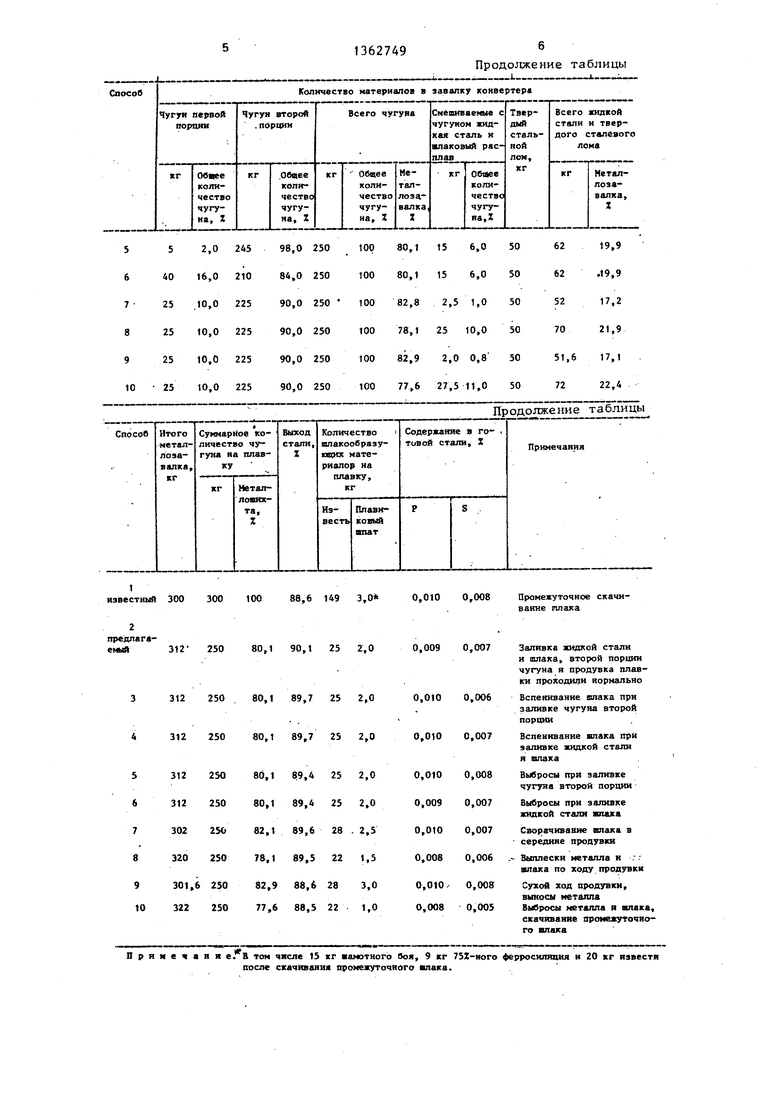

го шпака. В связи с этим показатели рафинирования металла от серы и фос- фора (пример 9), расход плавикового шпата (пример 9), температура металла после продувки (пример 10) и выход стали (примеры 9 и 10) находятся либо на уровне известного способа, либо ниже его.

Из таблицы следует, что предлагаемый способ подготовки металлошихты (пример 2) в сравнении с известным (пример 1) позволяет при сохранении свойств стали и исключении выбросов уменьшить долю чугуна в металлоших- те на 29,9%, сократить расход извести на плавку на 123 кг, стали и плавикового шпата на 1 кг, увеличить выход годного на 0,5%.

Формула изобретения

Способ подготовки металлошихты к конвертерной плавке, включающий предварительную заливку в приемную емкость 3-15% от общей массы чугуна и смешение его со сталью и шлаком, отличающийся тем, что, с целью уменьшения доли чугуна в ме- таллошихте, снижения расхода шлако- образующих материалов и повышения выхода годного, чугун заливают в ковш и на него сливают сталь совместно с шлаковым расплавом в количестве 1300

100

100

Нет

80,1 15 6,0

50

62

19,9

80,1 15

6,0

50

62

19,9

80,1 15 6,0

50

62

19,9

2,0 245 98,0 250 100 80,1 15 6,0 50

4016,0210

2510,0225

2510,0225

2510,0225

84,0250

90,0250

90,0250

90,0250

100 80,1 15 6,0 50

100 82,8 2,5 1,0 100 78,1 25 10,0 100 82,9 2,0 0,8

25 10,0 225 90,0 250 100 77,6 27,5 11,0

50 50 50 50

1 известный 300 300

100

88,6 149 3,0 0,010 0,008

предпагвем 1Й 312 250

80,1 90,1 25 2,0

Прнмечаня том чясле 15 кг шамотного воя, 9 кг после скачйвавия промежуточного впака.

Продолжение таблицы

80,1 15 6,0 50

80,1 15 6,0 50

82,8 2,5 1,0 78,1 25 10,0 82,9 2,0 0,8

77,6 27,5 11,0

50 50 50 50

62 62

52 70 51,6 72

19,9 .19,9

17,2 21,9 17,1 22,4

Продолжение таблицы

Промежуточное скачивание ршака

,009 0,007

Запивка жидкой стали и шлака, второй порции чугуна и продувка плавки прояоднцн нормально

Вспенивание ишака пря заливке чугуна второй порции

Вспенивание влака при заливке жидкой стали я опака

Выбросы при заливке чугула второй порции

Выбросы при заливке жидкой стали влака

Сворачивание влака в середине продувки

Выплески металла и : . влака по ходу продувки

Сухой ход продувки, выносы металла Выбросы металла я влака, скачивание промежуточного влака

75Х-вого ферросилиция и 20 кг извести

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1990 |

|

RU2034037C1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

Изобретение относится к способам подготовки металлошихты к конвертерной плавке и может быть использовано для производства качественной стали с низким содержанием фосфора и серы. Цель изобретения т уменьшение доли чугуна в металлошихте, снижение расхода шлакообразующих материалов и повышение выхода годного. Способ пре- дуематривает следукщие операции: заливку в ковш 3-15% чугуна, заливку на его поверхность стали и шлакового расплава в количестве 1-10% от общей массы чугуна, заливку полученного расплава и остального чугуна в конвертер на твердый стальной лон. Способ позволяет снизить содержачие фосфора и серы в стали до 0,009-0,01% и 0,006- 0,007% при уменьшении доли чугуна до 80,1%, извести и плавикового шпата до 25 к 2 кг/т соответственно, исключить выбросы стали и шпаКа, повысить выход годного до 89,7-90,1%. 1 табл. а- (Л с: ОЭ ф

| Заявка ФРГ № 2935859, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в конвертере | 1980 |

|

SU918311A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-30—Публикация

1985-10-02—Подача