Изобретение относится к области черной металлургии, в частности к конвертерному производству, и может быть использовано при производстве стали.

Известен способ выплавки стали в кислородном конвертере, включающий завалку лома, заливку чугуна, продувку металла кислородом, присадку извести и магнезиально-глиноземистого флюса. Причем указанный флюс изготавливают методом брикетирования из обожженного во вращающейся печи материала, содержащего оксиды магния и железа, совместно со шлаком, полученным путем переплава алюминиевого лома с добавкой или без добавки углеродсодержащих материалов, дополнительно содержащий оксиды, и(или) хлориды, и(или) фториды щелочных металлов (патент РФ №2353662, С21С 5/28).

Недостатком известного способа является низкое качество выплавляемой стали из-за того, что используемый флюс содержит в своем составе шлак, содержащий большое количество вредных примесей. Кроме того, недостатком является снижение производительности конвертера из-за высокого содержания оксида магния в составе флюса, который имеет низкую охлаждающую способность. Это приводит к увеличению количества шлака, повышению его вязкости и вызывает необходимость в промежуточном его удалении.

Наиболее близким аналогом заявляемого изобретения является способ выплавки стали в кислородном конвертере, включающий подачу в конвертер в качестве металлошихты жидкого чугуна и металлолома шлакообразующих материалов в виде извести, ожелезненного и сырого доломита, последующую продувку металла кислородом сверху через погружную фурму с изменением расхода кислорода и положения фурмы над уровнем расплава в спокойном состоянии. При этом в металлошихту вводят дополнительно железосодержащий продукт переработки отвальных шлаков с содержанием железа общего не менее 85% в соотношении к количеству металлолома 2:1, а в составе шлакообразующих материалов дополнительно используют шлакообразующие охладители в виде известняка и сырого доломита (см. пат. РФ №2386703, С21С 5/28).

Недостатком известного способа является низкое качество выплавляемой стали из-за повышенного содержания в ней фосфора, серы и других неметаллических включений в результате нарушения теплового режима, затрудняющего процесс дефосфорации и десульфурации. Это связано с использованием железосодержащего продукта переработки отвальных шлаков в качестве заменителя металлического лома, имеющего более низкий охлаждающий эффект, что требует применения дополнительных охладителей процесса в виде известняка и сырого доломита, количество которых зависит не только от учитываемых факторов, но и от состава и свойств используемого железосодержащего продукта и дополнительных охладителей. Состав и свойства этих материалов известны приблизительно и изменяются в широких пределах, что может привести к ухудшению процесса шлакообразовании, например к чрезмерному увеличению шлака и необходимости его промежуточного удаления.

Кроме того, для поддержания необходимой окисленности шлака требуется дополнительный расход продувочного кислорода, что приводит к значительным потерям железа и увеличению продолжительности процесса продувки. Одновременно возрастает расход флюса с высоким содержанием оксида магния, обеспечивающий защиту футеровки от разрушения.

Задача, решаемая заявляемым изобретением, заключается в увеличении выхода годной стали при одновременном повышении ее качества.

Технический результат, обеспечивающий решение поставленной задачи, заключается в создании оптимального теплового и шлакового режима плавки за счет процесса разложения карбонатов сидеритовой руды, сопровождающегося интенсивным поглощением тепла.

Поставленная задача решается тем, что в известном способе выплавки стали в кислородном конвертере, включающем подачу в конвертер в качестве металлошихты жидкого чугуна и металлолома, шлакообразующих материалов в виде извести, ожелезненного и сырого доломита, последующую продувку металла кислородом сверху через погружную фурму с изменением расхода кислорода и положения фурмы над уровнем расплава в спокойном состоянии, согласно изобретению одновременно с продувкой кислородом в расплав дополнительно вводят порциями сырую сидеритовую руду с интервалом от 1 до 1,5 минут в количестве 1,0-1,5% от суммы расхода металлошихты при соотношении сырой сидеритовой руды к количеству металлолома в шихте 0,08:1-0,16:1.

Кроме того, используют сырую сидеритовую руду класса крупности 20-60 мм.

Кроме того, используют сырую сидеритовую руду с содержанием железа (Fe) не менее 25% и оксида магния (MgO) не менее 9%.

Сидеритовая руда представляет собой изоморфную смесь карбонатов железа, марганца и магния. Кроме того, указанная руда содержит минеральные включения в виде алюмосиликатов, кремнийсодержащих сланцев, сульфатов и карбонатов.

Использовать сырую сидеритовую руду класса крупности менее 20 мм нецелесообразно ввиду возможного ее разрушения и обильного пылеобразования, а также выноса руды из конвертера при продувке кислородом.

Использовать сырую сидеритовую руду класса крупности более 60 мм также нецелесообразно, так как это приводит к ухудшению взаимодействия кусков с расплавом и замедлению разложения карбонатов руды, что замедляет процесс плавки и негативно сказывается на стабильности теплового режима.

Содержание железа в сидеритовой руде менее 25% приводит к уменьшению выхода годного металла, а содержание оксида магния менее 9% - к пониженному содержанию его в шлаке, что ухудшает его физико-химические свойства и снижает стойкость футеровки конвертера.

Заявляемый способ выплавки стали в кислородном конвертере осуществляется следующим образом.

Первоначально производят завалку в конвертер металлического лома с последующей загрузкой части шлакообразующих материалов в виде извести, ожелезненного и сырого доломита. Затем заливают жидкий чугун. Конвертер устанавливают в вертикальное положение, опускают погружную фурму на заданный уровень и включают подачу кислорода. Одновременно с началом продувки загружают первую порцию сырой сидеритовой руды в количестве 1-1,5% от суммарного расхода металлошихты при количественном соотношении указанной руды к металлолому в шихте 0,08:1-0,16:1. Далее через 1-1,5 минуты вводят очередную порцию сырой сидеритовой руды и оставшееся количество других шлакообразующих материалов в виде извести, ожелезненного и сырого доломита.

Порционная подача руды в расплав согласно заявляемому способу позволяет уже на начальном этапе получить жидкоподвижный шлак повышенной основности, что позволяет сократить бесшлаковый период продувки и обеспечить спокойное протекание процесса. За счет введения в расплав небольших порций подаваемой сидеритовой руды достигаются наиболее благоприятные условия для разложения карбонатов руды в первой трети периода продувки, что позволяет вести процесс при сформированном шлаке и нормализованном температурном режиме.

Остальную часть сырой сидеритовой руды подают в расплав порциями с интервалом от 1 до 1,5 минут.

Вводить сидеритовую руду в расплав с интервалом менее 1 минуты нецелесообразно, так как она не успевает полностью раствориться в шлаке, что приводит к нарушению теплового и шлакового режимов продувки.

Вводить сидеритовую руду в расплав с интервалом, превышающим 1,5 минуты, также нецелесообразно, так как удлиняется период подачи шлакообразующих материалов, увеличивается продолжительность продувки и, как следствие, снижается производительность.

Использовать сидеритовую руду в количестве менее 1% от суммы расхода металлошихты (чугуна и лома) нецелесообразно, так как потребуется увеличить количество порций, что приведет к замедлению процесса их усвоения и увеличению продолжительности продувки, а следовательно, к снижению производительности конвертера.

При использовании сидеритовой руды в количестве, превышающем 1,5% от суммы расхода металлошихты (чугуна и лома), нарушается тепловой баланс процесса с накоплением оксидов железа в шлаке с последующим взрывообразным выделением газов, сопровождающихся выбросами металла и шлака из конвертера. Это приводит к увеличению продолжительности плавки, снижению выхода годного металла и производительности конвертера.

Вводить сырую сидеритовую руду в соотношении к металлолому в шихте менее чем 0,08:1 нецелесообразно из-за нежелательного перегрева металла и дополнительного использования различных охладителей. Это приведет к дисбалансу теплового и шлакового режимов, снижению выхода годной стали и ухудшению ее качества. Кроме того, в шлаковую смесь поступает меньшее количество оксидов магния, что приводит к снижению стойкости футеровки конвертера.

При соотношении сырой сидеритовой руды к металлолому в шихте в количестве, превышающем 0,16:1, приведет к нарушению теплового баланса из-за снижения температуры металла. Это потребует подачи кислорода дутья для дополнительного окисления железа и сохранения баланса тепла. Это повлечет за собой дополнительные потери железа и ухудшение его качества, повышенный расход кислорода дутья и увеличение длительности продувки. Кроме того, это ведет к переизбытку оксидов магния в шлаке и его чрезмерному загущению, что негативно влияет на процессы дефосфорации и десульфурации. При этом увеличивается количество шлака, возникает потребность в его промежуточном удалении.

Таким образом, порционная подача сырой сидеритовой руды одновременно с началом процесса продувки по заявляемому режиму позволяет создать комплексные тепловые и химические локально-активированные и перекрестные состояния в объеме полупродукта, способствующие удалению неметаллических включений и нормализации температуры по всему объему за счет активного разложения карбонатов железа, магния, кальция и марганца (FeCO3, MgCO3, CaCO3, MnCO3) до оксидов железа, магния, кальция и марганца. Это способствует достижению сбалансированного содержания оксидов железа с последующим их взаимодействием с кальцием, поступаемым со шлакообразующими материалами, в результате чего образуются легкоплавкие включения (CaFe2O4, Ca2Fe2O5). Это позволяет уже после подачи первой порции руды получать активный жидкоподвижный шлак, улучшая общее течение процессов взаимодействия компонентов расплава, а также способствуя наибольшему усвоению присадок (извести, доломита), подаваемых в расплав. Также руда используется в качестве дополнительного железосодержащего материала, что позволяет уменьшить долю постоянно ухудшающегося, нестабильного по химическому составу дорожающего лома и увеличить при этом долю чугуна с сохранением оптимального теплового режима плавки.

Кроме того, за счет последовательного полного растворения в расплаве небольших порций сидеритовой руды образуются более востребованные для полупродукта структурно-размягченные глобули, что позволяет провести процесс насыщения расплава кислородом в полном объеме, при этом существенно снизить расход подаваемого в эмульсию расплава кислорода дутья.

Заявляемый способ позволяет повысить стойкость футеровки за счет дополнительного образования оксидов магния из руды, благодаря чему достигается оптимальное их содержание в шлаке на уровне 10-11%, что также позволит использовать шлак для нанесения гарнисажа на футеровку конвертера.

В процессе разложения руды образуемые оксиды железа вступают в реакцию с элементами металлического расплава с комплексным образованием оксидов углерода (СО 85-95%). Пузырьки оксида углерода, выделяясь из жидкого металла, обеспечивают барботаж расплава в конвертере, уменьшающий образование нестабильной шлакометаллической эмульсии с одновременным понижением пылевыделения при продувке. При таком состоянии расплава уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения за счет стабилизированного барботажа, а также нежелательные газы. Все это способствует повышению качества металла.

Кроме того, процесс разложения карбонатов сидеритовой руды на оксиды идет с активным поглощением тепла. Это позволяет использовать указанную руду и в качестве эффективного охладителя конвертерной плавки. А за счет увеличения доли основных оксидов в шлаке улучшается шлаковый режим, что способствует повышению качества стали, а также снижается потребность в кислороде дутья за счет образующихся оксидов железа, участвующих в окислительных процессах.

При выплавке стали по заявляемому способу снижаются потери металла в виде выносимых капель и брызг, выбросов, что обеспечивает увеличение выхода годного на 0,6-1,0%, а также повышается его качество ввиду более полного удаления неметаллических включений и вредных примесей, снижается расход кислорода и продолжительность продувки.

Кроме того, заявляемый способ позволяет увеличить долю чугуна в металлошихте при выплавке стали, что способствует повышению качества стали за счет уменьшения доли лома и поступающих с ним цветных металлов и нежелательных примесей.

Конкретный пример осуществления способа

При выплавке стали марки 08ПС в 370-тонном конвертере кислородно-конвертерного цеха ОАО «ММК» загружали 49 тонн металлолома в течение 2 минут, далее произвели заливку 358 т жидкого чугуна в течение 5 минут, температура которого составляла 1389°C, следующего химического состава: 0,761% Si, 0,262% Mn, 0,019% S и 0,063% P. Перед заливкой чугуна в конвертер подали 6 тонн извести, 2 тонны ожелезненного доломита и 4 тонны сырого доломита. Затем сверху через горловину конвертера ввели кислородную фурму и начали продувку кислородом с чистотой 99,7% O2 и интенсивностью подачи кислорода 1075 м3/мин⋅т.

Одновременно с началом продувки стали кислородом ввели первую порцию сырой сидеритовой руды массой 4 тонны. Сидеритовая руда Бакальского месторождения класса крупности 30 мм следующего химического состава: 30,25% Feобщ, 9,45% MgO, 8,11% SiO2, 3,43% CaO, 2,35% Al2O3, 2,8% Fe2O3, 1,23% MnO, 0,16% S, 0,010% P и 36,07% потери массы при прокаливании. Продувка осуществлялась со ступенчатым изменением положения фурмы над уровнем расплава.

Через 1,5 минуты с начала продувки в конвертер дополнительно ввели 4 тонны сырой сидеритовой руды, после чего дополнительно ввели 9 тонн извести, 3 тонны ожелезненного доломита, 4 тонны сырого доломита. Температура стали после окончания продувки составила 1659°C. На повалке отобрали пробу полупродукта следующего химического состава: 0,043% C, 0,045% Mn, 0,016% S, 0,008% P, 0,022% Cr, 0,023% Ni, 0,046% Cu.

Был получен следующий состав шлака в конце продувки: 39,5% СаО, 15,8% SiO2, 10,7% MgO, 2,6% MnO, 22,3% FeO, 4,6% Fe2O3, 1,4% Al2O3, 1,0% P2O5, 0,3% Cr2O3, 1,9% V2O5.

Затем произвели слив металла, продолжительность выпуска составила 8 минут. Во время выпуска металла из конвертера производилась отсечка конвертерного шлака. После окончания выпуска на поверхность стали было присажено 2,0 т извести и 0,47 т плавикового шпата.

Для обоснования преимуществ заявляемого способа по сравнению с прототипом были проведены лабораторные испытания путем математического моделирования процесса выплавки стали, базирующегося на технологических данных паспортов проводимых плавок в кислородно-конвертерном цехе ОАО «Магнитогорский металлургический комбинат» (ОАО «ММК»). Для проведения расчетов использовали разработанную программу для ЭВМ «Расчет параметров выплавки стали в кислородном конвертере с верхней подачей дутья с использованием различных охладителей», адаптированную к реальным условиям кислородно-конвертерного цеха ОАО «ММК».

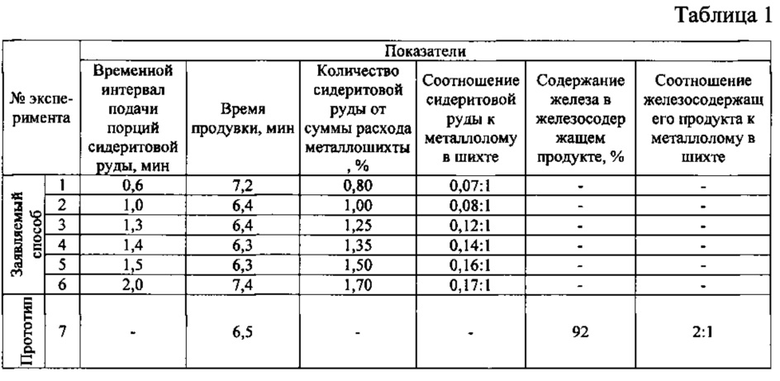

Было проведено 7 экспериментов, в том числе:

- эксперимент №1 с технологическими режимами и параметрами, выходящими за минимальные значения;

- эксперимент №2-5 с технологическими режимами и параметрами по заявляемому способу;

- эксперимент №6 с технологическими режимами, выходящими за максимальные значения;

- эксперимент №7 по способу, взятому за прототип.

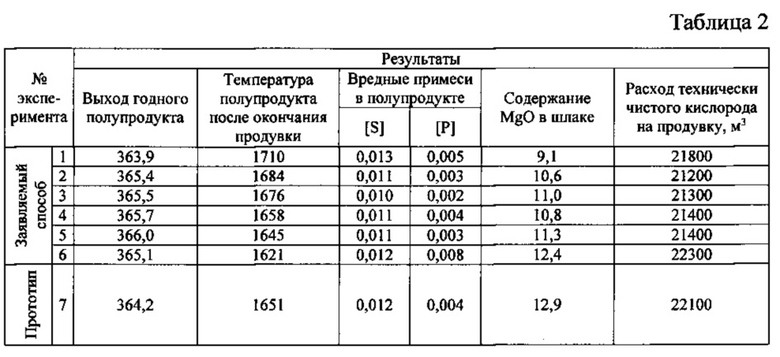

Технологические режимы, используемые по заявляемому способу и по прототипу, а также полученные результаты исследований приведены в таблицах 1 и 2 соответственно.

Анализ результатов исследований, представленных в таблице 2, показывает, что использование заявляемого способа по сравнению с прототипом (эксперимент №7) позволяет:

- повысить качество выплавляемой стали за счет пониженного содержания серы и фосфора;

- уменьшить количество лома на плавку;

- увеличить выход годного металла от 0,6 до 1%;

- повысить стойкость футеровки путем улучшения процесса шлакообразования и оптимального содержания оксида магния в шлаке на уровне 10-11%;

- сократить расход кислорода дутья и продолжительность продувки.

Использовать технологические параметры и режимы по эксперименту №1 (табл. 1) нецелесообразно, поскольку значительно понижается выход годного полупродукта, создается сильный, отклоняющийся от технологических инструкций перегрев полупродукта, нарушается тепловой баланс ванны, повышается содержание серы и фосфора, понижающих качество полупродукта. Кроме того, падает содержание оксидов магния в шлаке, повышая износ футеровки конвертера. Повышается расход кислорода.

Использовать технологические параметры и режимы по эксперименту №6 нецелесообразно, поскольку снижается качество полупродукта из-за высокого содержания вредных примесей - серы и фосфора. При этом ухудшается активность и жидкоподвижность шлака из-за повышенного содержания в нем оксидов магния. Нарушается тепловой баланс ванны, увеличивается продолжительность продувки и расход кислорода.

Таким образом, заявляемый способ выплавки позволяет увеличить выход годной стали при одновременном повышении ее качества, а также повысить производительность кислородного конвертера и значительно снизить себестоимость выплавляемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2260626C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2002 |

|

RU2203329C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2007 |

|

RU2346989C2 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2272078C1 |

Изобретение относится к области металлургии, в частности к способу выплавки стали в кислородном конвертере. Способ включает подачу в кислородный конвертер в качестве металлошихты жидкого чугуна и металлолома, шлакообразующих материалов в виде извести, ожелезненного и сырого доломита, последующую продувку металла кислородом сверху через погружную фурму с изменением расхода кислорода и положения фурмы над уровнем расплава в спокойном состоянии. Одновременно с продувкой кислородом в расплав дополнительно вводят порциями сырую сидеритовую руду с интервалом от 1 до 1,5 минут в количестве 1,0-1,5% от суммы расхода металлошихты при соотношении сырой сидеритовой руды к количеству металлолома в шихте 0,08:1-0,16:1. Кроме того, используют сырую сидеритовую руду класса крупности 20-60 мм и с содержанием железа не менее 25% и оксида магния не менее 9%. Заявляемый способ позволяет повысить качество выплавляемой стали и увеличить выход годного металла. 2 з.п. ф-лы, 2 табл., 1 пр.

1. Способ выплавки стали в кислородном конвертере, включающий подачу в кислородный конвертер в качестве металлошихты жидкого чугуна и металлолома, шлакообразующих материалов в виде извести, ожелезненного и сырого доломита и последующую продувку металла кислородом сверху через погружную фурму с изменением расхода кислорода и положения фурмы над уровнем расплава в спокойном состоянии, отличающийся тем, что одновременно с продувкой кислородом в расплав дополнительно вводят порциями сырую сидеритовую руду с интервалом от 1,0 до 1,5 минут в количестве 1,0-1,5% от суммы расхода металлошихты при соотношении сырой сидеритовой руды к количеству металлолома в шихте 0,08:1-0,16:1.

2. Способ по п. 1, отличающийся тем, что используют сырую сидеритовую руду класса крупности 20-60 мм.

3. Способ по п. 1, отличающийся тем, что используют сырую сидеритовую руду с содержанием железа не менее 25% и оксидов магния не менее 9%.

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2353662C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2011 |

|

RU2465337C1 |

| CN 1552919 A, 08.12.2004. | |||

Авторы

Даты

2017-01-11—Публикация

2015-12-31—Подача