корпус со штуцерами, рубашку, перемешивающее устройство с лопастями и скребками, реверсивный привод .перемешивающего устройства. Перемешивающее устройство имеет механизм, обеспечивающий его возвратно-поступательное движение, К корпусу в нижней его части присоединен поддон и приемник конденсата. Во внутренней полости поддона между парой уплотняющих колец расположено днище в форме вращения, причем ось вращения днища перпендикулярна оси симметрии корпуса. Внутри днища имеется два сквозных пересекающихся отверстия, KOTopbie после разделения их глухой перегородкой образуют Г-образные каналы для удаления фильтрата и для отвода высушенного продукта, .заканчивающиеся патрубками. Общая ось патрубков совпадает с осью вращения днища. Канал отделен от реакционной аппарата опорной решеткой и фильтровальной перегородкой. Глухие стенки днища имеют гладкую поверхность. Вращение днища осуществляется от реверсивного приводного устройства посредством редуктора. 1 з.п, ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1985 |

|

SU1315011A2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2602128C1 |

| Реактор | 1982 |

|

SU1155288A1 |

| Реактор-фильтр | 1985 |

|

SU1289541A1 |

| Аппарат для получения,выделения и сушки продуктов химико-фармацевтических производств | 1986 |

|

SU1391699A1 |

| Аппарат для получения кристаллических веществ | 1990 |

|

SU1790969A1 |

| АВТОКЛАВ | 1997 |

|

RU2131762C1 |

| Реактор-фильтр | 1990 |

|

SU1813560A1 |

| АВТОКЛАВ | 1993 |

|

RU2076000C1 |

| Аппарат для получения и выделенияпРОдуКТОВ биОХиМичЕСКиХ пРОизВОдСТВ | 1979 |

|

SU793633A1 |

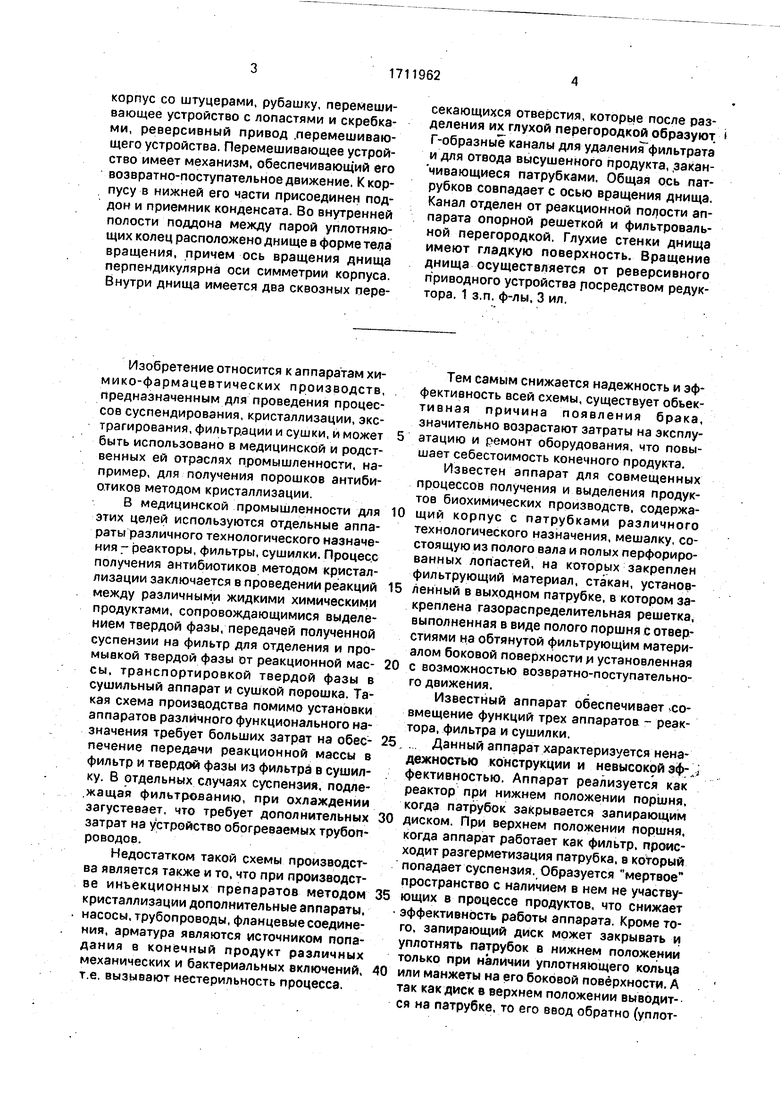

Изобретение относится к аппаратам химико-фармацевтических производств, предназначенных для проведения процессов суспендирования, кристаллизации, экстрагирования, фильтрации и сушки, и может быть использовано в микробиологической и родственных ей отраслях промышленности для получения порошков антибиотиков методом кристаллизации, и позволяет повысить надежность работы аппарата за счет исключения загрязнения реакционной массы полупродуктами. Аппарат для получения, выделения и сушки продуктов химико-фармацевтических производств содержит8*^5 Щ. -qjtjaiСЛGЧ)ON ГО

Изобретение относится к аппаратам химико-фармацевтических производств, предназначенным для проведения процессов суспендирования, кристаллизации, зкстрагирования, фильтрации и сушки, и может быть использовано в медицинской и родственных ей отраслях промышленности, например, для получения порошков антибиотиков методом кристаллизации.

В медицинской промышленности для этих целей используются отдельные аппараты различного технологического назначения (эеакторы, фильтры, сушилки. Процесс получения антибиотиков методом кристаллизации заключается в проведении реакций между различными жидкими химическими продуктами, сопровождающимися выделением твердой фазы, передачей полученной суспензии на фильтр для отделения и промывкой твердой фазы от реакционной массы, транспортировкой твердой фазы в сушильный аппарат и сушкой порошка. Такая схема производства помимо установки аппаратов различного функционального назначения требует больших затрат на обеспечение передачи реакционной массы в фильтр и твердой фазы из фильтра в сушилку. В отдельных случаях суспензия, подле.жащая фильтрованию, при охлаждении загустевает, что требует дополнительных затрат на устройство обогреваемых трубопроводов.

Недостатком такой схемы производства является также и то, что при производстве инъекционных препаратов методом кристаллизации дополнительные аппараты, насосы, трубопроводы, фланце вые соединения, арматура являются источником попадания в конечный продукт различных механических и бактериальных включений, т.е. вызывают нестерильность процесса.

Тем самым снижается надежность и эффективность всей схемы, существует обьективная причина появления брака, значительно возрастают затраты на зксплуатацию и ремонт оборудования, что повышает себестоимость конечного продукта.

Известен аппарат для совмещенных процессов получения и выделения продуктов биохимических производств, содержащий корпус с патрубками различного технологического назначения, мешалку, состоящую из полого вала и полых перфорированных лопастей, на которь1х закреплен фильтрующий материал, стакан, устаноеленный в выходном патрубке, в котором закреплена газораспределительная решетка, выполненная в виде полого поршня с отверстиями на обтянутой фильтрующим материалом боковой поверхности и установленная

с возможностью возвратно-поступательного движения.

Известный аппарат обеспечивает scoвмещение функций трех аппаратов - реактора, фильтра и сушилки.

.. Данный аппарат характеризуется ненадежностью конструкции и невысокой эф; ;

фектианостью. Аппарат реализуется как реактор при нижнем положении поршня, когда патрубок закрывается запирающим

диском. При верхнем положении поршня, когда аппарат работает как фильтр, происходит разгерметизация патрубка, в который попадает суспензия. Образуется мертвое пространство с наличием в нем не участвующих в процессе продуктов, что снижает зффективность работы аппарата. Кроме того, запирающий диск может закрывать и уплотнять патрубок в нижнем положении только при наличии уплотняющего кольца

или манжеты на его боковой поверхности, А так как диск в верхнем положении выводится на патрубке, то его ввод обратно (уплотняющие кольца или манжеты всегда подпружинены за счет сил упругости материала или за счет специальных пружин) практически невозможно. Фильтрующий материал, закрепленный на боковой поверхности поршня, непременно нарушит его правильную геометрическую форму, что исключает возможность герметизации поршня в стакане. К тому же назначение фильтрующего материала - фильтровать, а использование его в качестве уплотнения неэффективно w ненадежно.

Расположение фильтрующей перегородки на лопастях мешалки также снижает ее эффективность и надежность, так как снижаются ее функциональные возможности как перемешивающего устройства и нарушается гидродинамика процесса перемешивания..

Совмещением функций мешалкии фильтрующего элемента ввиду их конструктивного исполнения и взаимоположения, а также невозможностью уплотнения поршня после процесса фильтрации повышается вероятность загрязнения реакционной массы компонентами, выделяющимися на фильтровальной пер егородке, на различных стадиях технологического процесса. Закреппение фильтровальной ткани на лопастях мешалки очень сложно и ненадежно.

Известен аппарат, обладающий конструктивными признаками, позволяющими совмещать процессы получения, выделения и сушки продуктов химико-фармацевтических производств.

Основным недостатком этого аппарата является проведение процессов получения, выделения, промывки и сушки на фильтровальной перегородке, так через нее происходит загрязнение реакционной массы на различных стадиях технологического процесса. Так выделяемый на фильтровальной перегородке полупродукт сообщается по жидкой фазе со средой реакции. Образуется другой полупродукт. А высушиваемый полупродукт сообщается по газовой фазе с полупродуктом на фильтре. Таким образом, в корпусе аппарата происходит взаимное загрязнение токсичных и нетоксичных полупродуктов, так как в аппарате одновременно находятся три и более полупродуктов.

Наиболее близким к предлагаемому является аппарат, содержащий корпус с рубашкой, перемешивающее устройство с приводом, приемник фильтрата, установленную под перемешивающим устройс/гвом фильтровальную перегородку, закреплен ную на опорной перегородке в горизонтальной плоскости, размещенный в нижней части корпуса поршень, связанный с ггриводом полым штоком, полость которого сообщена входным отверстием с приемником фильтрата и патрубками подвода и отвода компонентов и теплоносителя, причем опорная перегородка выполнена сплошной в центральной части, перекрывающей сечение входного отверстия полого штока.

Цель изобретения - повышение надежности работы аппарата за счет исключения загрязнения реакционной массы полупродуктами,

. Поставленная цель достигается тем, что аппарат для проведения физико-химических процессов содержащий корпус с рубашкой, перемешивающее устройство с реверсивным приводом вращения и возвратно-поступательного движения, днище и фильтровальную перегородку, закрепленную на опорной решетке, снабжен установленным в нижней части корпуса поддоном с патрубками и кольцами, между которыми размещено днище, выполненное в форме тела вращения со сквозными пересекающимися отверстиями, разделенными глухой перегородкой на Г-образные каналы, соединенные с патрубками, при этом фильтровальная перегородка размещена в одном из каналов, а днище установлено с возможностью вращения вокруг оси Г-образных каналов. Кроме того, поддон снабжен приемником конденсата со сливным патрубком.

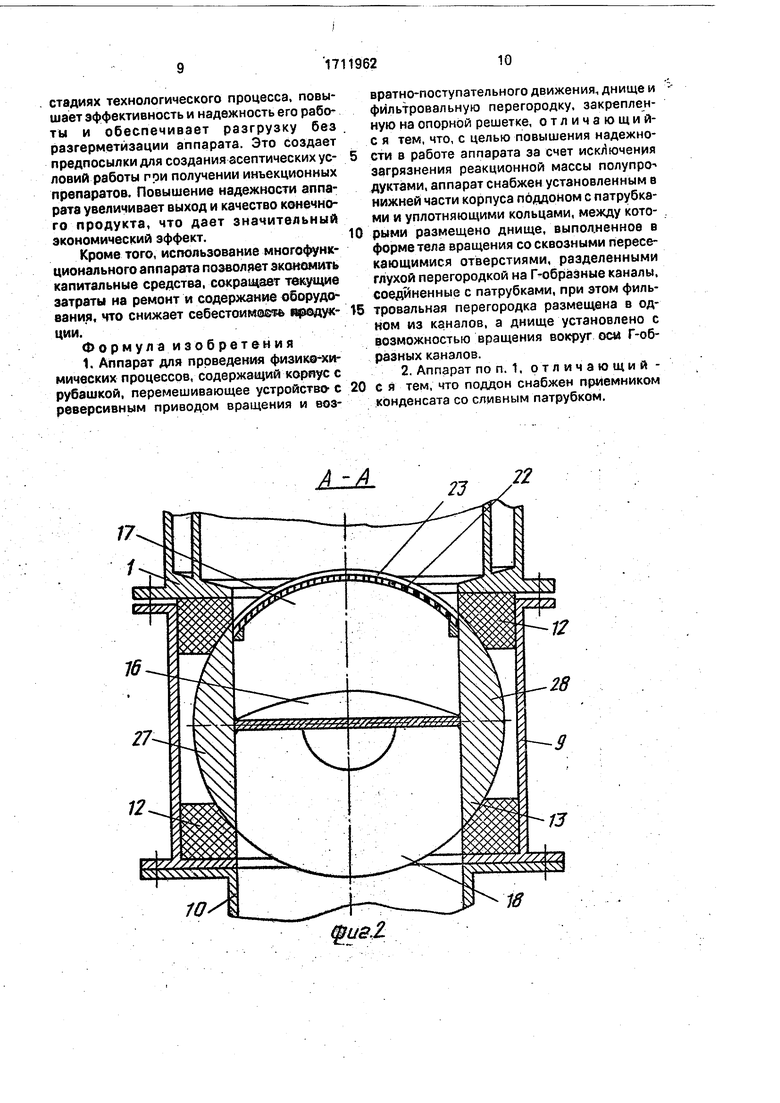

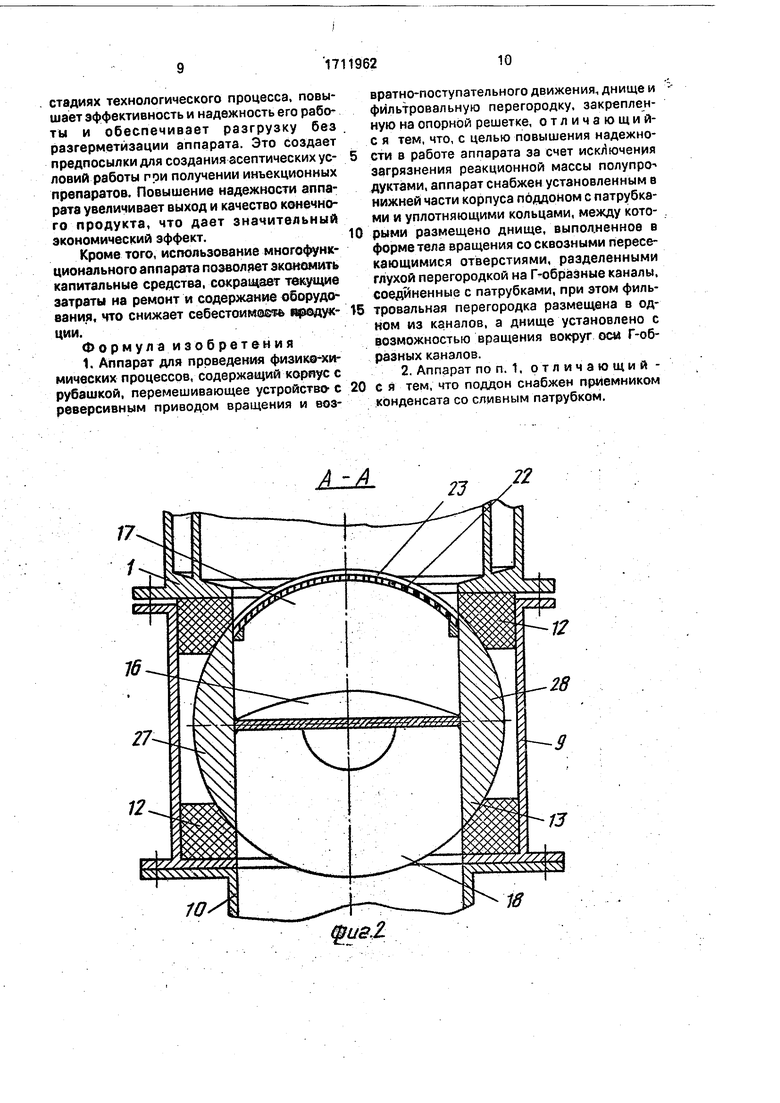

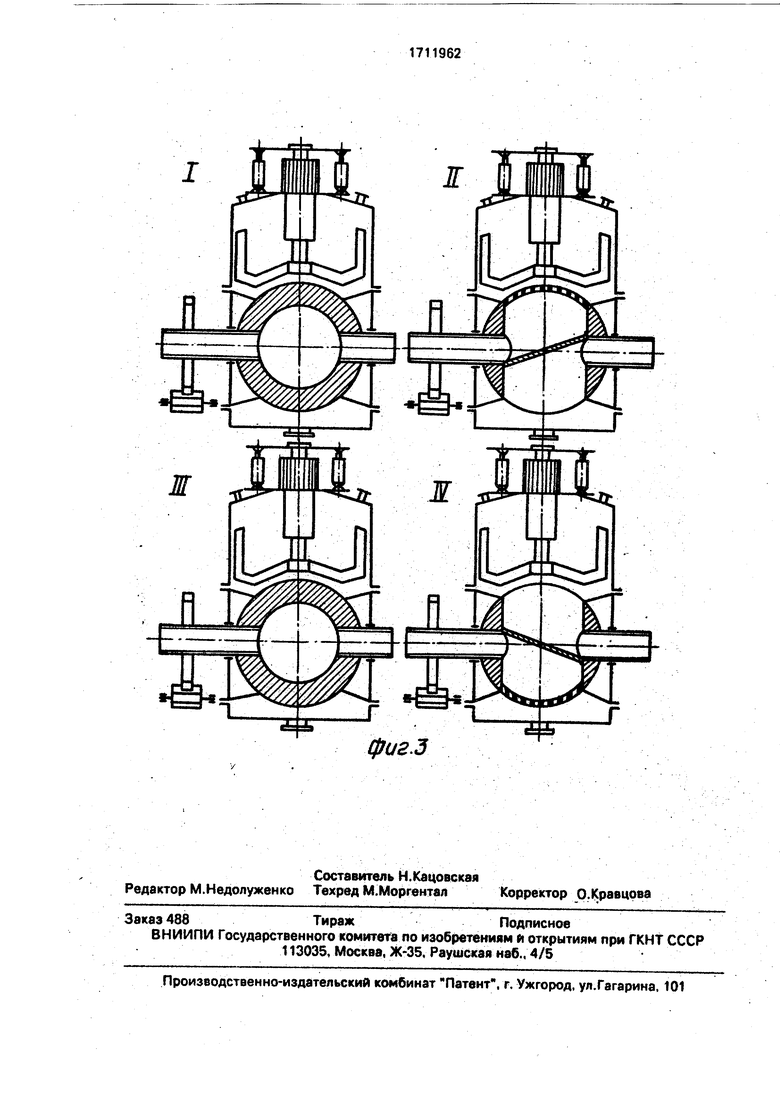

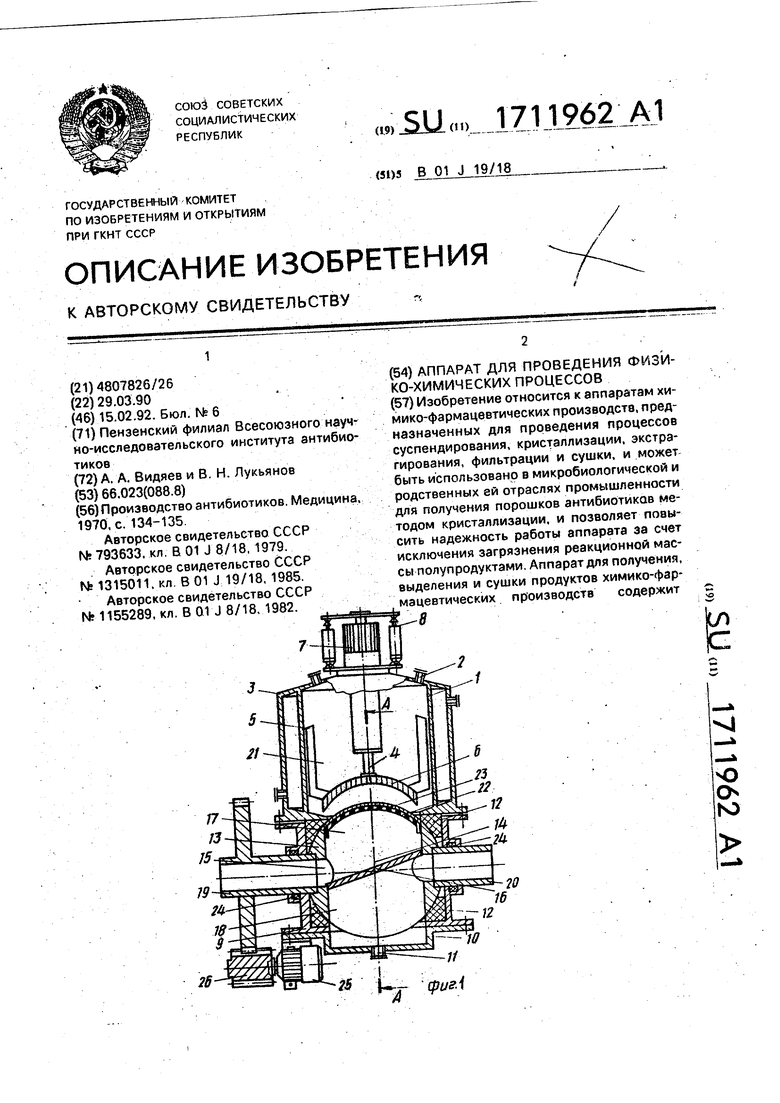

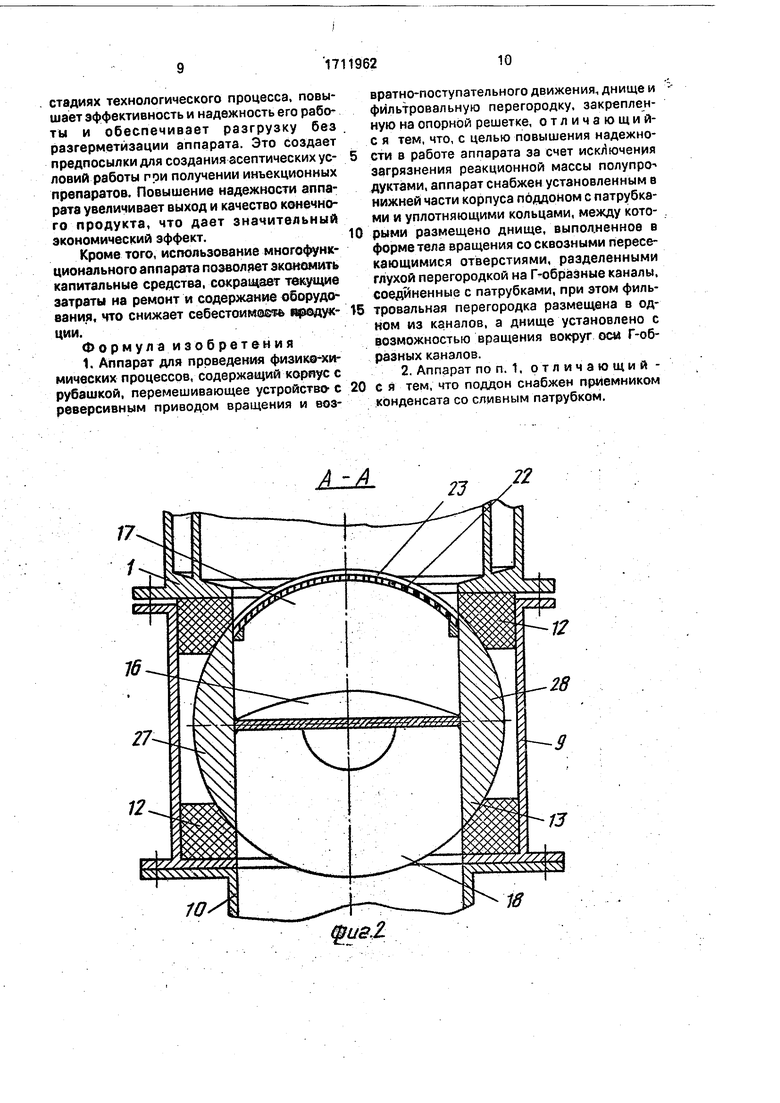

На фиг. 1 представлен предлагаемый аппарат, разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг, 3 - схема технологического цикла работы аппарата.

Аппарат содержит корпус 1 со штуцерами 2 различного технологического назначения, рубашку 3. перемешивающее устройство 4 с лопастями 5 и скребками 6. реверсивный привод перемешивающего устройства 4. Перемешивающее устройство 4 имеет механизм 8, обеспечивающий его возвратно-поступательное движение. К корпусу 1 присоединен поддон 9 и приемник конденсата 10 со сливным.патрубком 11,, Во внутренней полости Поддона 9 между парой уплотняющих колец 12 расположено днище 13 аппарата в форме тела вращения. А ось вращения днища 13 перпендикулярна оси симметрии корпуса 1. Внутри днища 13 имеются два сквозных пересекающихся отверстия разного диаметра, причем ось большого отверстия 14 совпадает t осью корпуса 1 аппарата, а ось меньшего отверстия 15 проходит через ось вращения днища 13. В месте пересечения отверстия 14 и 15 разделены глухой перегородкой 16 по диагонали таким образом, что образуются Г-образные каналы 17 и 18 для удаления

фильтрата и для отвода высушенного продукта, соответственно, заканчивающиеся патрубками 19 и 20. Канал 17 отделен от реакционной полости 21 аппарата опорной решеткой 22 и фильтровальной перегородкой 23. Патрубки 19 и 20 уплотняются с помощью кольцевых прокладок 24. Вращение днища 13 осуществляется от реверсивного приводного устройства 25 посредством редуктора 26. Глухие стенки 27 и 28 имеют гладкую поверхность.

Аппарат работает следующим образом.

Весь технологический цикл работы аппарата состоит из 4 этапов.

В реакционную полость 21 корпуса 1 через штуцер 2 подаются необходимые жидкие компоненты, включается привод 7 перемешивающего устройства 4, в рубашку 3 подается при необходимости теплоноситель или хладагент. Протекает реакция, результатом которой является образование суспензии и выделение твердой фазы. Для улучшения условий протекания процесса кристаллизации лопасти 5 перемешивающего устройства 4 постепенно выдвигаются в верхнюю часть реакционной полости 21 корпуса 1.

21 подается промывная жидкость и при непрерывном перемешивании с одновремен.ным опусканием мешалки осуществляется промывка твердой фазы. После зтого днище 13 аппарата переводится на работу в фильтрационный режим и полученная суспензия отфильтровывается.

0 работу в сушильном режиме. При зтом днище 13 еще раз поворачивается на 90° и глухой стенкой 26 изолирует реакционную полость 21 от каналов 17 и 18.

Перемешивающее устройство 4 15евер5 сивным приводом 7 вращается в таком направлении, чтобы скребки 6 отбрасывали твердую фазу к периферии корпуса 1. Процесс производится как в вакууме, так и под,давлением и осуществляется за счет

0 подачи теплоносителя в рубашку 3 или в реакционную полость 21 корпуса 1. Избыток газа относится через один из технологических штуцеров 2 на корпусе 1 аппарата, а уносимый частично порошок улавливается

5 на соответствующем оборудовании.

При завершении полного технологического цикла работы аппарата появляется необходимость промыть и стерилизовать реакционную полость 21 корпуса 1 и проходные каналы 17 и 18 без разбора аппарата, а промывную жидкость и конденсат

5 стерилизующего пара собрать в приемник 10 и удалить через патрубок 11.

Предложенная конструкция аппарата поз&оляет просто и нддежно решить вопрос его использования как реактора для проведения процессов, сопровождающихся выделением твердой фазы, как фильтра для фильтрации полученной суспензии и как сушилки для сушки порошка. Оборудование аппарата.специальным днищем в форме те

5 ла вращения со сквозными Г-образными каналами и с возможностью вращения вокруг оси перпендикулярной оси корпуса аппарата, исключающим загрязнение реакционной массы полупро,дуктами, выделяющимися на Фильтровальной перегородке на различных

стадиях технологического процесса, повышает эффективность и надежность его рабо ты и обеспечивает разгрузку без разгерметизации аппарата. Это создает предпосылки для создания асептических условий работы при получении инъекционных препаратов. Повышение надежности аппарата увеличивает выход и качество конечного продукта, что дает значительный экономический эффект.

Кроме того, использование многофункционального аппарата позволяет экономить капитальные средства, сокращает текущие затраты на ремонт и содержание оборудования, что снижает себестои1«(в&Фь продукции.

Формул а изобретения 1. Аппарат для проведения физико-xi/ мических процессов, содержащий Kopftyc с рубашкой, перемешивающее устройство- с реверсивным приводом вращения и возА -/4

fus2

вратно-поступательного движения днище и фильтровальную перегородку, закрепленную на опорной решетке, отличающийс я тем, что, с целью повышения надежности в работе аппарата за счет исключения загрязнения реакционной массы полупрО дуктами, аппарат снабжен установленным в нижней части корпуса поддоном с патрубками и уплотняющими кольцами, между которыми размещено днище, выподненное в форме тела вращения со сквозными пересекающимися отверстиями, разделенными глухой перегородкой на Г образные каналы, соединенные с патрубками, при этом фильтровальная перегородка размещена в одном из каналов, а днище установлено с возможностью вращения вокруг оси Г-образных каналов.

Iff

| Производство антибиотиков | |||

| Медицина | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-02-15—Публикация

1990-03-29—Подача