Изобретение относится к производству железобетонных изделий, а именно к смазкам для форм при изготовлении изделий в вертикальных кассетных ус- тановках.

Цель изобретения - обеспечение стабильности смазки в диапазоне температур 15-45 С и повышение однородносСаО 37,88-38,29; , 3,05-3,88; РегОз+Ге О 1,89-2,10; TiO 0,17- 0,19; Mgp 8,82-9,26; SO 0,89-1,0; 0,05-0,07; CO 25,0-27,08; п.п.п. 33,03-33,96.

Полиэтиленгликолевый эфир диалкил- . фенола состава R -CCH -O-CHj) f,-R.j (), использованный в качест

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для форм | 1989 |

|

SU1694386A1 |

| Эмульсионная смазка для металлических форм | 1978 |

|

SU716827A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2425811C1 |

| Смазка для металлической опалубки | 1990 |

|

SU1740176A1 |

| Шпаклевка для пола | 1990 |

|

SU1775442A1 |

| КОНЦЕНТРАТ СМАЗКИ-ПОКРЫТИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1993 |

|

RU2033322C1 |

| Состав для защитного покрытия | 1989 |

|

SU1691379A1 |

| Состав для мелиорации кислых почв | 1989 |

|

SU1691359A1 |

| Смазка для литейных форм | 1976 |

|

SU789199A1 |

| СОСТАВ СТРОИТЕЛЬНОГО РАСТВОРА | 1996 |

|

RU2099302C1 |

Изобретение относится к производству железобетонных изделий, а именно к смазкам для форм при изготовлении изделий в вертикальных кассетных установках. Цель изобретения - обеспечение стабильности смазки в диапазоне температур 15-45 С и повышение однородности слоя смазки при нанесении на вертикальные кассеты формы методом окунания. Смазка содержит, мае.%: отход производства ланолина 8,0-20,0; полиэтиленгликолевый эфир на основе диалкилСенолов состава КДСН2-0-СН4) 2,0-3,0; шлам шлифовки бетонных мозаичных плит g 10,0-15,0 и воду - остальное. Вязкость смазки колеблется от 5 до 12 с, расход смазки 20-45 г/м, количество бракованных изделий 0,5%. 2 табл. (Л

ти слоя смазки при нанесении на верти-10 ве эмульгатора, представляет собой

калвные кассетные формы методом окунания. .

Смазка для форм содержит отход производства ланолина ОПЛ, Полиэтиленгликолевый эфир на основе диалкилфе- 15 температурой 40-45 С, вводят пасту

вязкую жидкость, легко растворимую в воде.

Для приготовления предлагаемой

смазки в смеситель вливают воду с

-О

8-20 2-3

10-15 Остальное

ОЛОВ состава R((СН -О-СН)ц-Ег(п -10), шлам шлифовки бетонных мозаич.т ых плит фракции 0,15 мм и воду при ледующем соотношении компонентов, ас.%:

Отход производства ланолина (в пересчете на воск) Полиэтиленгликолевый эфир

Шлам шлифовки бетонных мозаичных плит Вода

Паста ОПЛ (ТУ 18-16-204-78) представляет собой смесь природных шерстяных носков, основными компонентами которых являются высокомолекулярные эфиры жирных кислот, натриевые соли высших жирных кислот, кальцинированная сода и вода. Содержание сухого остатка (воска, соды и мыл) в пасте ОПЛ составляет 40-45%.

I

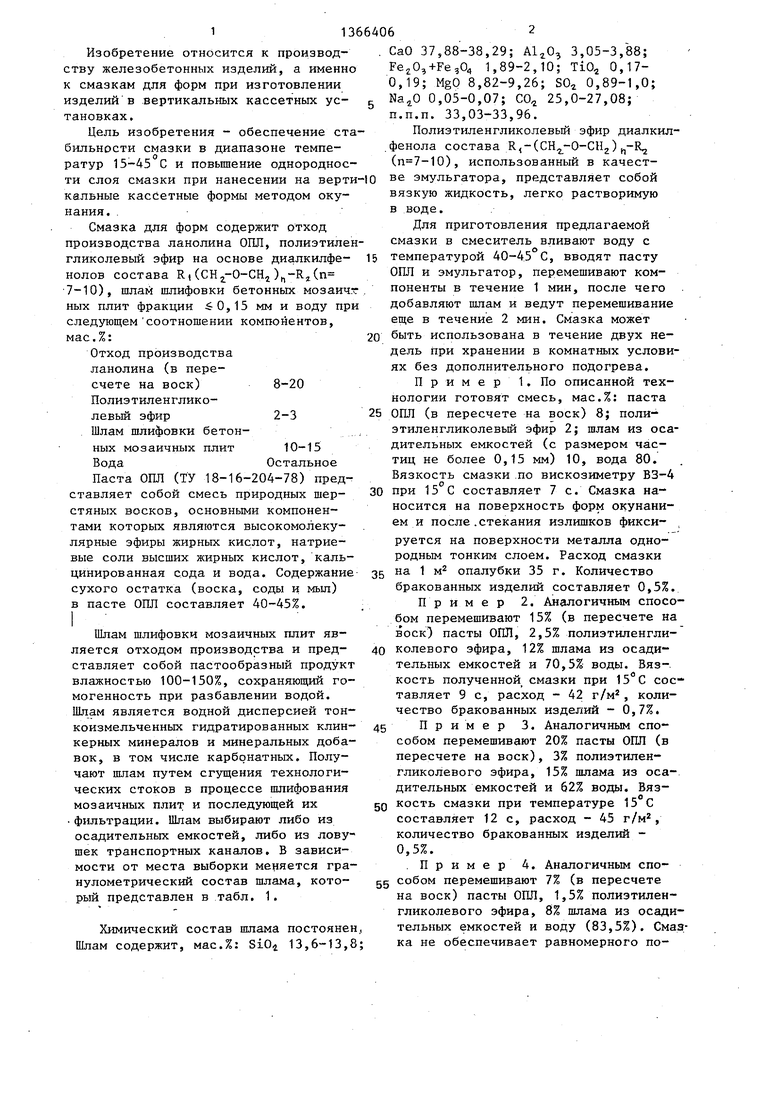

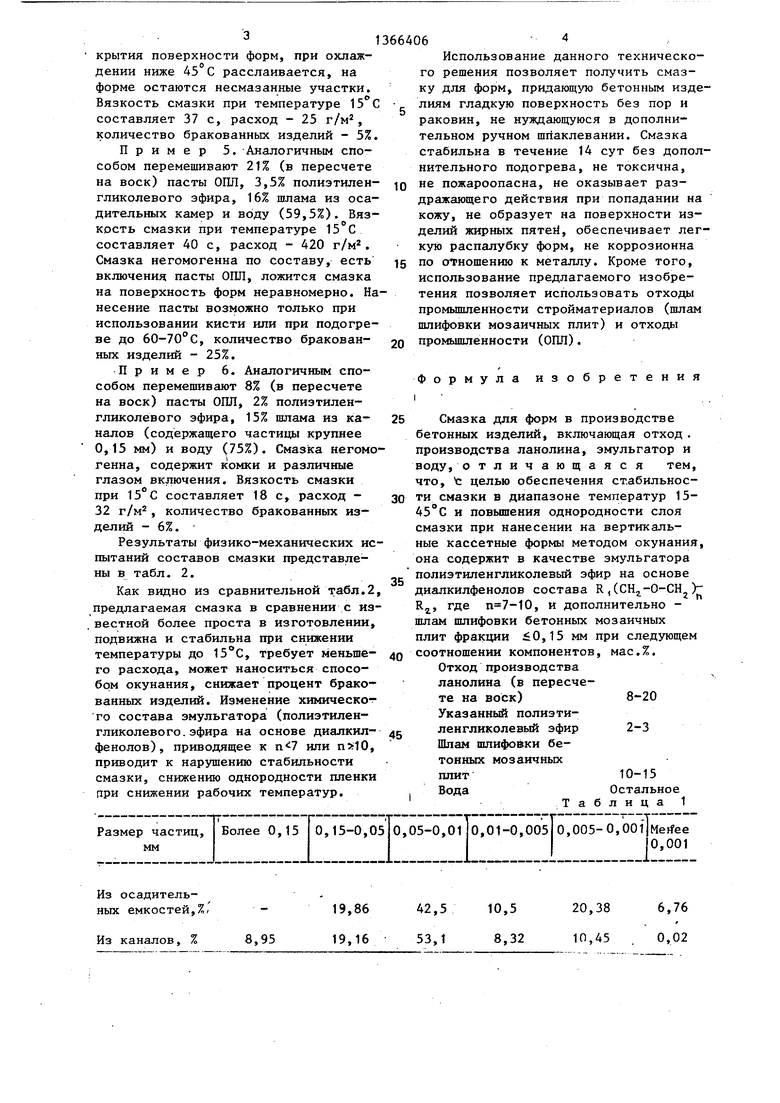

Шлам шлифовки мозаичных плит является отходом производства и представляет собой пастообразный продукт влажностью 100-150%, сохраняющий гомогенность при разбавлении водой. Шлам является водной дисперсией тонкоизмельченных гидратированных клинкерных минералов и минеральных добавок, в том числе карбонатных. Получают шлам путем сгущения технологических стоков в процессе шлифования мозаичных плит и последующей их фильтрации. Шлам выбирают либо из осадительных емкостей, либо из ловушек транспортных каналов. В зависимости от места выборки меняется гранулометрический состав шлама, который представлен в табл. 1.

Химический состав шлама постоянен, Шлам содержит, мас.%: SiO 13,6-13,8;

температурой 40-45 С, вводят пасту

вязкую жидкость, легко растворимую в воде.

Для приготовления предлагаемой

температурой 40-45 С, вводят пасту

смазки в смеситель вливают воду с

-О

ОПЛ и эмульгатор, перемешивают компоненты в течение 1 мин, после чего добавляют шлам и ведут перемешивание еще в течение 2 мин. Смазка может

быть использована в течение двух недель При хранении в комнатных условиях без дополнительного подогрева.

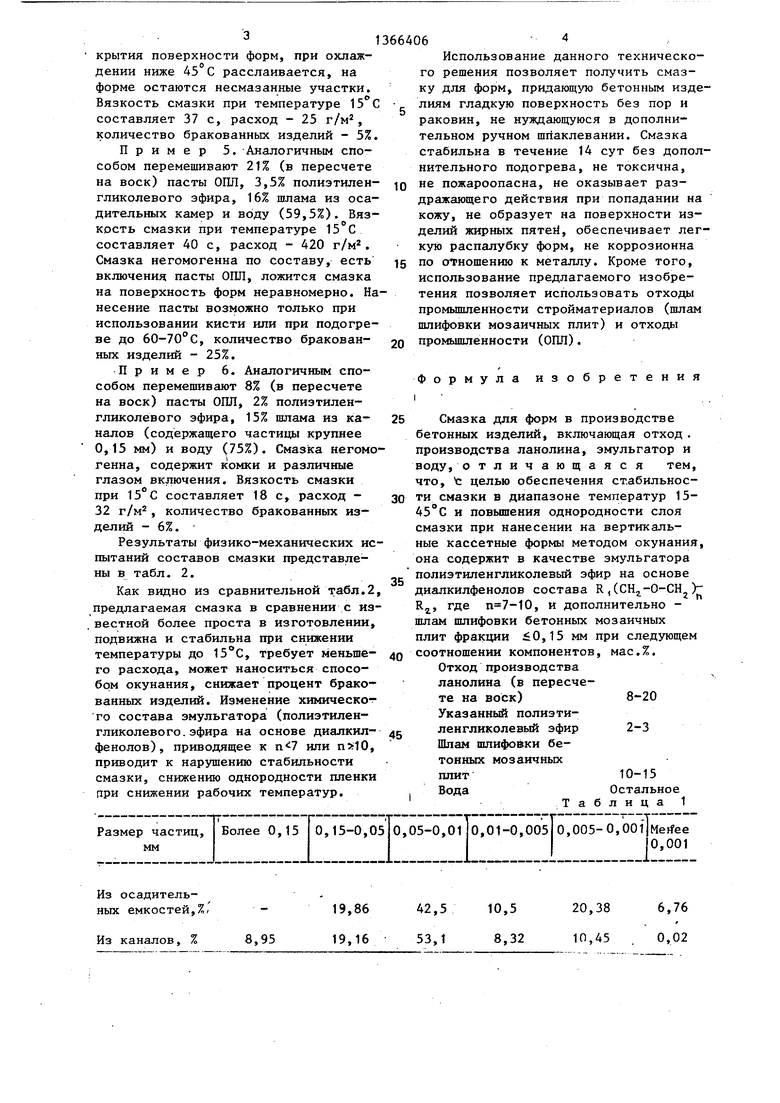

Пример 1. По описанной технологии готовят смесь, мас.%: паста

ОПЛ (в пересчете на воск) 8; поли- этиленгликолевый эфир 2; шлам из осадительных емкостей (с размером частиц не более 0,15 мм) 10, вода 80. Вязкость смазки .по вискозиметру ВЗ-4

при 15 С составляет 7 с. Смазка наносится на поверхность форм окунанием и после .стекания излишков фикси- ,

35

руется на поверхности металла однородным тонким слоем. Расход смазки на 1 м опалубки 35 г. Количество

бракованных изделий составляет 0,5%.

Пример 2. Аналогичным способом перемешивают 15% (в пересчете на воск) пасты ОПЛ, 2,5% полиэтиленгликолевого эфира, 12% шлама из осадительных емкостей и 70,5% воды. Вяз-, кость полученной смазки при 15 С сое- тавляет 9 с, расход - 42 г/м, количество бракованных изделий - 0,7%.

Пример 3. Аналогичным способом перемешивают 20% пасты ОПЛ (в пересчете на воск), 3% полиэтилен- гликолевого эфира, 15% шлама из оса- дительвых емкостей и 62% воды. Вязкость смазки при температуре 15 С составляет 12 с, расход - 45 г/м, количество бракованных изделий - 0,5%. . Пример 4. Аналогичным способом перемешивают 7% (в пересчете на воск) пасты ОПЛ, 1,5% полиэтилен- гликолевого эфира, 8% шлама из осадительных емкостей и воду (83,5%). Смазка не обеспечивает равномерного покрытия поверхности форм, при охлаждении ниже 45°С расслаивается, на форме остаются несмазанные участки. Вязкость смазки при температуре составляет 37 с, расход - 25 г/м, количество бракованных изделий - 5%.

Пример 5. Аналогичным способом перемешивают 21% (в пересчете на воск) пасты ОПЛ, 3,5% полиэтилен- гликолевого эфира, 16% шлама из оса- дительных камер и воду (59,5%). Вязкость смазки при температуре 15 С составляет 40 с, расход - 420 г/м. Смазка негомогенна по составу, есть включения пасты ОПЛ, ложится смазка на поверхность форм неравномерно. Нанесение пасты возможно только при использовании кисти или при подогреве до 60-70°С, количество бракованных изделий - 25%.

Пример 6. Аналогичным способом перемешивают 8% (в пересчете на воск) пасты ОПЛ, 2% полизтилен- гликолевого эфира, 15% шлама из каналов (содержащего частицы крупнее 0,15 мм) и воду (75%). Смазка негомогенна, содержит комки и различные глазом включения. Вязкость смазки при 15°С составляет 18 с, расход - 32 г/м, количество бракованных изделий - 6%.

Результаты физико-механических испытаний составов смазки представлены в табл. 2.

Как видно из сравнительной табл.2 предлагаемая смазка в сравнении с известной более проста в изготовлении, подвижна и стабильна при снижении температуры до 15 С, требует меньшего расхода, может наноситься способом окунания, снижает процент бракованных изделий. Изменение химическое То состава эмульгатора (полиэтилен- гликолевого.эфира на основе диапкил- фенолов), приводящее к или , приводит к нарушению стабильности смазки, снижению однородности пленки ари снижении рабочих температур.

Из осадитель- ных емкостей,%/

Из каналов, %

8,95

19,86 42,5 10,5 20,38 6,76

f

19,16 53,1 8,32 10,45 . 0,02

Использование данного технического решения позволяет получить смазку для форм, придающую бетонным издеЛИЯМ гладкую поверхность без пор и раковин, не нуждающуюся в дополнительном ручном шпаклевании. Смазка стабильна в течение 14 сут без дополнительного подогрева, не токсична,

Q не пожароопасна, не оказывает раздражающего действия при попадании на кожу, не образует на поверхности изделий жирных пятей, обеспечивает легкую распалубку форм, не коррозионна по отношению к металлу. Кроме того, использование предлагаемого изобретения позволяет использовать отходы промышленности стройматериалов (шлам шлифовки мозаичных плит) и отходы промышленности (ОШ1).

5

0

5

0

5

0

5

Формула изобретения

I

Смазка для форм в производстве бетонных изделий, включающая отход . производства ланолина, эмульгатор и воду, о тличающаяся тем, что, t целью обеспечения стабильности смазки в диапазоне температур 15- 45°С и повышения однородности слоя смазки при нанесении на вертикальные кассетные формы методом окунания, она содержит в качестве эмульгатора полиэтиленгликолевый эфир на основе диалкилфенолов состава R ,(СН -0-СН)| R, где , и дополнительно - шлам шлифовки бетонных мозаичных плит фракции 0,15 мм при следующем соотношении компонентов, мас.%. Отход производства ланолина (в пересчете на воск)8-20 Указанный полиэтиленгликолевый эфир 2-3 Шлам шлифовки бетонных мозаичных плит 10-15 Вода Остальное Таблица 1

Смазку невозможно нанести методом окунания. Шлам отобран из транспортных каналов, размер частиц более 0,15 мм.

Таблица 2

| Довжик О.И | |||

| и др | |||

| Эффективные смазки для форм в производстве сборного железобетона | |||

| М.: Стройиздат, 1966, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Эмульсионная смазка для металлических форм | 1978 |

|

SU716827A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-01-15—Публикация

1986-03-31—Подача