1

Изобретение относится к литейног производству, в частности к составам разделительных покрытий и теплоизоляционных смазок, используемых пре- 5 имущественно для форм при литье давлением алюминиевых сплавов.

Известна смазка, содержащая графит, натрий олеиновокислый, парафин технический, смазку пушечную, буро- Ю угольный воск,полиэтиленгликолевый эфир алкилфенолов и водный раствор аммиака 1.

Однако эта смазка имеет низкие теплоизоляционные свойства в силу то- jj го, что в ней углеродистым наполнителем служит графит, который кме- ет высокую теплопроводность - 100 ккал/ч.мс при и высокую газотворную способность.jg

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смазка, включающая сажу, дистенсиллиманит, поверхностно-активное вещество (ПАВ) 25 полиэтиленголиколевый эфир алкилфенолов с числом окиси этилена 7 или 10 и воду 2.

Однако эта смазка не обеспечивает хорошего качества отливок .

Цель изобретения - повышение качества тонкостенных отливок.

Поставленная цель достигается тем, что смазка дополнительно содержит графит, тальк, карбамид и соду кальцинированную, при следующем соотношении ингредиентов, вес. % :

ГоаФит18 - 25

Сажа10 - 15

Дистенсиллиманит 1Q - 15 Тальк10 - 15

Кашьцинированная сода1-2

Поверхностио-активное вещество ОП 7 или ОП 10 (полиэтилен гликолевый эфир алкилфенолов с числом окиси

этилена 7 или 10) 11-17 ВодаОстальное

Дистенсиллиманит образует коллоидный раствор в воде и способствует стабилизации дисперсной системы. Благодаря его стабилизирующему действию готрв1ая смазка при хранении меньше коагулирует и длительное время не дает осадка.

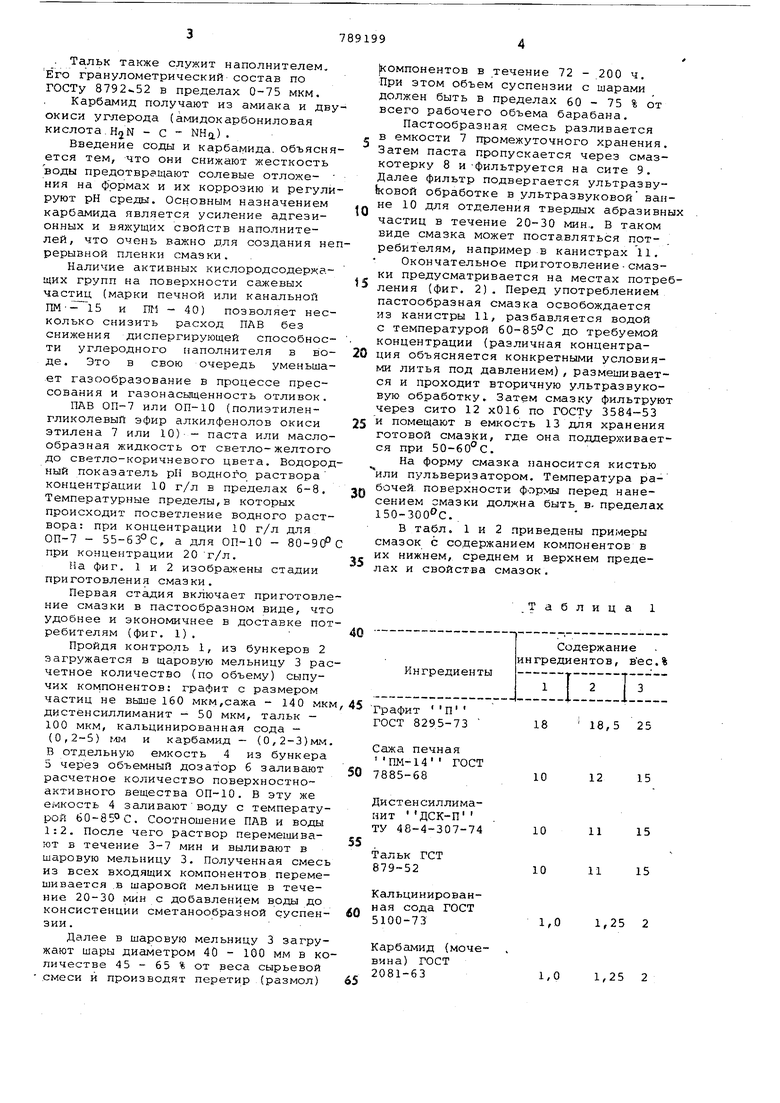

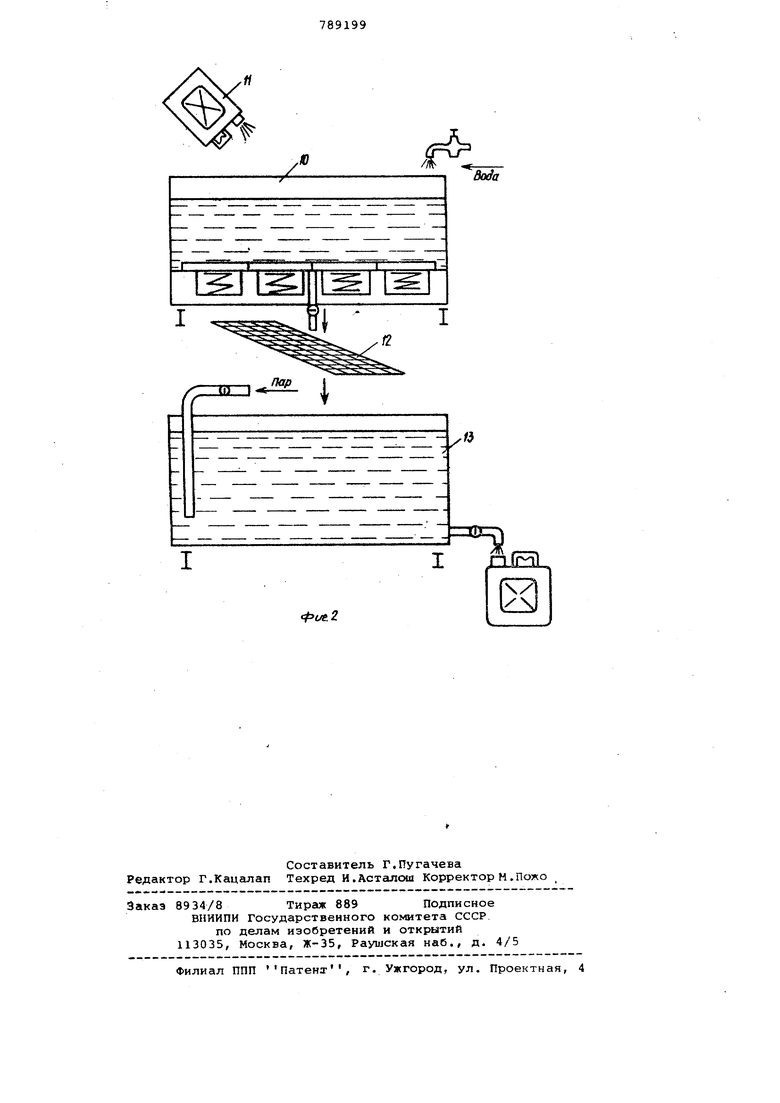

Графит служит наполнителем. . Тальк также служит наполнителем, ЕГО гранулометрический состав по ГОСТу 8792-52 в пределах 0-75 мкм. Карбамид получают из амиака и дву окиси углерода (амидокарбониловая кислота. HjN - с - NHQ.) . Введение соды и карбамида, объясняется тем, что они снижают жесткость воды предотвращают солевые отложения на формах и их коррозию и регулируют рН среды. Основным назначением карбамида является усиление адгезионных и вяжущих свойств наполнителей, что очень важно для создания не рерывной пленки смазки. Наличие активных кислородсодержащих групп на поверхности сажевых частиц (марки печной или канальной ПМ-- 15 и ПГ1 - 40) позволяет несколько снизить расход ПАВ без снижения диспергирующей способноети углеродного наполнителя в воде. Это в свою очередь уменьшает газообразование в процессе прессования и газонасыщенность отливок. ПАВ ОП-7 или ОП-10 (полиэтиленгликолевый эфир алкилфенолов окиси этилена 7 или 10) - паста или маслообразная жидкость от светло-желтого до светло-коричневого цвета. Водород ный показатель рП водного раствора концентрации 10 г/л в пределах 6-8, Температурные пределы,в которых происходит посветление водного раствора: при концентрации 10 г/л для ОП-7 - 55-63°С, а для ОП-10 - 80-90° при концентрации 20 Т/л. Sia фиг. 1 и 2 изображены стадии приготовления смазки. Первая стадия включает приготовле ние смазки в пастообразном виде, что удобнее и экономичнее в доставке пот ребителям (фиг. 1). Пройдя контроль 1, из бункеров 2 загружается в щаровую мельницу 3 рас четное количество (по объему) сыпучих компонентов: графит с размером частиц не выше 160 мкм,сажа - 140 мк дистёнсиллиманит - 50 мкм, тальк - 100 мкм, кальцинированная сода - (0,2-5) глм и карбамид - (0,2-3)мм В отдельную емкость 4 из бункера 5 через объемный дозатор 6 заливают расчетное количество поверхностноактивного вещества ОП-10. В эту же емкость 4 заливаютводу с температурой 60-85°С. Соотношение ПАВ и воды 1:2. После чего раствор перемешивают в течение 3-7 мин и выливают в шаровую мельницу 3. Полученная смесь из всех входящих компонентов перемешивается .в шаровой мельнице в течение 20-30 мин с добавлением воды до консистенции сметанообразной суспензии. Далее в шаровую мельницу 3 загружают шары диаметром 40 - 100 мм в ко личестве 45 - 65 % от веса сырьевой .смеси и производят перетир (размол) компонентов в течение 72 - 200 ч. При этом объем суспензии с шарами должен быть в пределах 60 - 75 % от всего рабочего объема барабана. Пастообразная смесь разливается в емкости 7 промежуточного хранения. Затем паста пропускается через смазкотерку 8 и-фильтруется на сите 9. Далее фильтр подвергается ультразвуковой обработке в ультразвуковой ванне 10 для отделения твердых абразивных частиц в течение 20-30 мин.. В таком виде смазка может поставляться потребителям, например в канистрах 11. Окончательное приготовлениесмазки предусматривается на местах потребления (фиг. 2). Перед употреблением пастообразная смазка освобождается из канистры 11, разбавляется водой с температурой 60-85С до требуемой концентрации (различная концентрация объясняется конкретными условиями литья под давлением), размешивается и проходит вторичную ультразвуковую обработку.. Затем смазку фильтруют через сито 12 х016 по ГОСТу 3584-53 и помещают в емкость 13 для хранения готовой смазки, где она поддерживается при 50-60°С. На форму смазка наносится кистью или пульверизатором. Температура рабочей, поверхности формы перед нанесением смазки должна быть в- пределах 150-ЗОО С.. В табл. 1 и 2 приведены примеры смазок с содержанием компонентов в их нижнем, среднем и верхнем пределах и свойства смазок. лица П , . трафит ГОСТ 8295-73 18 18,5 25 Сажа печная ПМ-14 ГОСТ 7885-6810 12 Дистёнсиллиманит ДСК-П . ТУ 48-4-307-74 10 11 Тальк ГСТ 879-5210 11 Кальцинированная сода ГОСТ 5100-731,0 1,25 Карбамид (мочевина) ГОСТ 2081-631,0 1,25

Продолжение табл, 1

Продолжение табл, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для литейных форм | 1975 |

|

SU522893A1 |

| Разделительная смазка для покрытия металлических камер коксования | 1980 |

|

SU896058A1 |

| Краска для литейных форм и стержней | 1978 |

|

SU730450A1 |

| Смазка для пресс-форм | 1982 |

|

SU1097429A1 |

| Смазка для изложниц | 1979 |

|

SU899224A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1008238A1 |

| Смазка для прессформ литья под давлением | 1980 |

|

SU859009A1 |

| Полимерная композиция | 1977 |

|

SU678057A1 |

| МОЮЩЕЕ СРЕДСТВО "ПАН" ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ОЧИСТКИ СКВАЖИН, ТРУБОПРОВОДОВ И ЕМКОСТЕЙ ОТ ОСАДКОВ НЕФТЕПРОДУКТОВ И ИХ ОТЛОЖЕНИЙ | 2006 |

|

RU2309979C1 |

| Смазка для пресс-форм литья под давлением | 1981 |

|

SU973212A1 |

1-1

11,5 17

Вода техническая Осталь- Осталь- 0снэ евое тальТаблица2

Составы по

Показатели

Толщина покрытия смазки (на бумаге в мкм):

пульверизатором10 5

кистью (за

один проход) 10 10 10 10

Отлито заготовок

Крышка головки

100 100 100 Себлока, шт

.Процент бракованных заготовок по негерметичности (исправимый брак,) 17 25 29 30-60

Крышка картера,

100 100 100 Сешт.

Процент .бракованных заготовок по негерметичности (исправимый брак) 100 Се100

Картер, шт.

Процент бракованных заготовок по негерметичности

12 20-30 (исправи.мый брак) 9

Стоимость 1 кг

16,80

30 коп 0 смазки западногерманскихмароК

5 (5,10 Р)

Качество смазки, приготовленной по среднему и предельным значениям компонентов, испытывалось при отливке заготовок крышек головок блоков, картеров и крышек картер-эв автомобильного двигателя Москвич - ,

Реализация изобретения позволяет5повысить качество отливок, их герметичнрсть и чистоту поверхности. Форг-1ула изобретения ,

Смазка для литейных форм, преиму5 10 щественно металлических, используемых

0 при литье алтоминиевых сплавов под давлением, включгиощая сажу, дистенсиллиманит, поверхностно-активное вещество (ПАВ) - полиэтиленгликолевый эфир алкилфенолов с числом окиси

5 этилена 7 или 10 и воду,.отличающаяся тем, что, с целью повышения качества тонкостенных отливок , она дополнительно содержит графит, тальк, карбамид и соду кальцирийнонированную при следующем соотношении

0 ингредиентов, вес. % :

25 15 15 15

18 10 10 10

Графит

Сажа

Дистенсиллиманит

Тальк

5

Кальцинированная

1-2

сода

1-2

Карбамид рийно 11 - 17

ПАВ Остальное

Веща

0

Источники информации,

принятые во внимание при экспертизе

4

/

/

Г

;ssx s ssN SNSSSi

kV

X

И

.

. .. I . Г I

Ц| -Д I - I 1

nJSl///

К

ti

Ю

/

I ,:.П|

УС

Авторы

Даты

1980-12-23—Публикация

1976-04-05—Подача