Изобретение относится к производству строительных материалов, а более конкретно к составу сырьевой смеси для изготовления материала.

Известна сырьевая смесь для изготовлентш строительного материала, вкпк чанвдая, об.%: грубодисперсная глина 1О12, вспученный перлитовый песок 78-80 и гидролизный лигнин 8-12 1 .

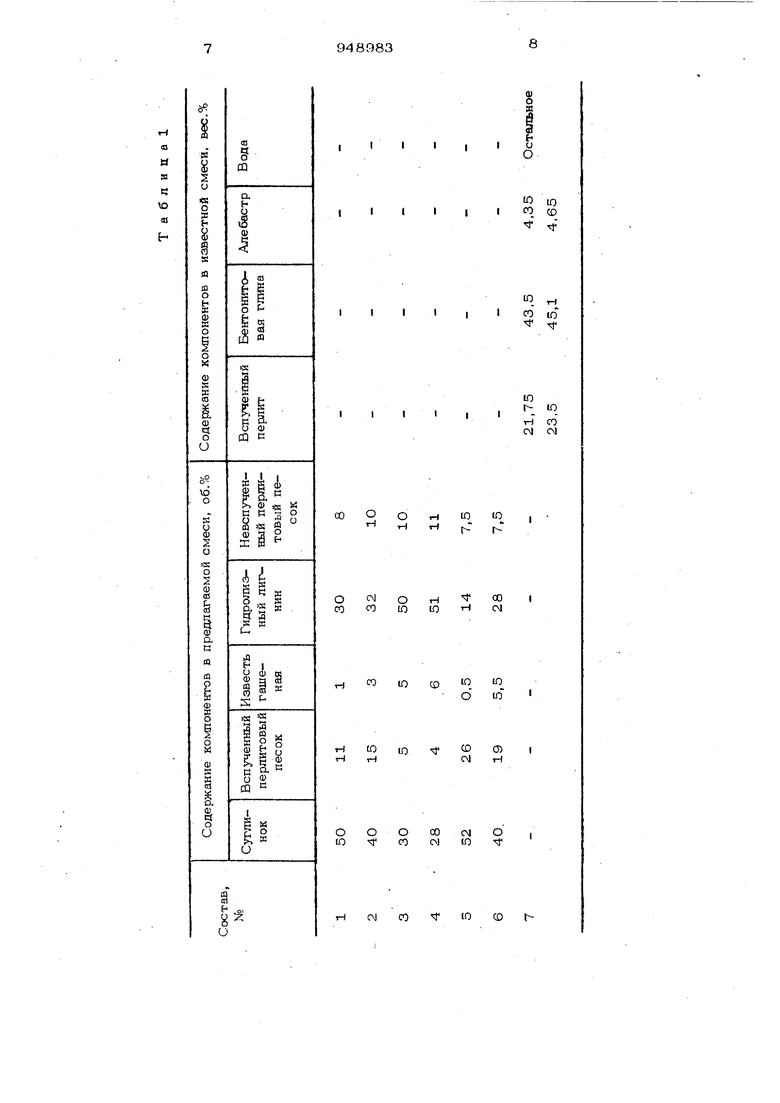

Наиболее близкой к предлагаемой я&ляется сырьевая смесь для изготовления строительного материала включающая, вес.%: вспученный перлит 21,75-23,5, бентонитовая глина 43,5-45,1, алебастр 4,35-4,65 и вода - остальное 1.2 .

Материалы из указанных сырьевых смесей имеют недостаточную прочность.

Цель изобретения - повышение проч,ности материала.

Поставленная цель достигается тем, что сырьевая смесь для изготовления строительного материала, включающая глинистый компонент, вспученный перлитовый песок и калыхийсодержащий компонент, содержит дополнительно гидролиэный лигнин и невспученный пероитовый песок, в качестве глинистого компонен га - суглинок, а в качестве калыхийсодержащего компонента - известь гашеную :при следующем соотношении компонентов, об.%:

. Суглинок30-5О

Вспученный перлитовый песок5-15 Известь гашеная 1-5 Гидролизный лигнин ЗО-5О Невспученный перлитовый песок8-10

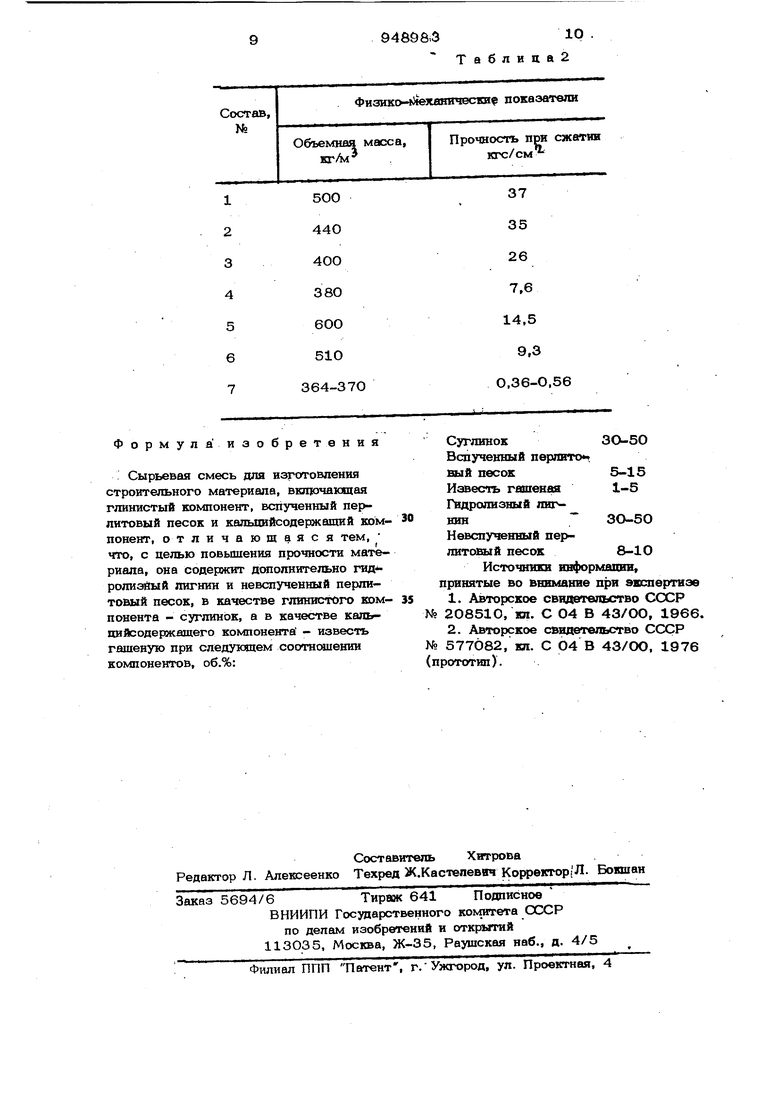

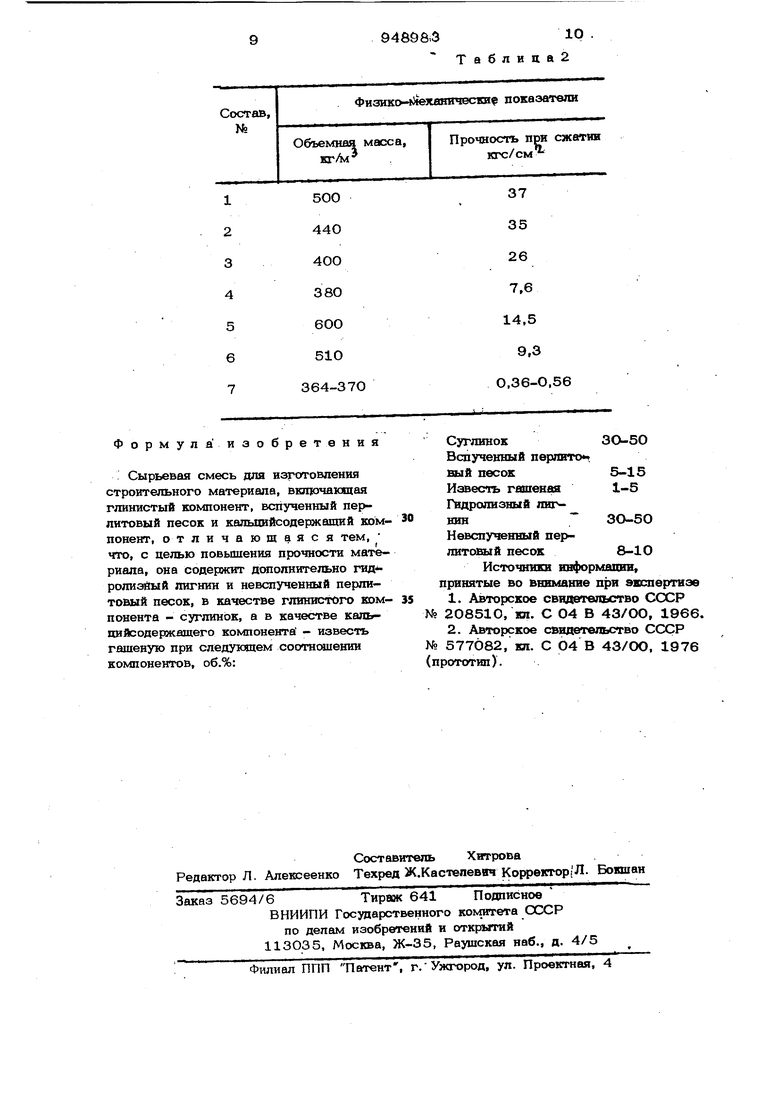

В предлагаемой сырьевой смеси технологические фун1аши основгате компонентов носят расширенный характер. Не-, вспученный п.ерлит является не только тешюизоляционшам наполнителем, но и вспучивающим -агентом при обжита за счет выделяемой кристаллизационной воды, причем взрьгоному разрушающему эффекту этой воды противостоит гидролизный лигнин. Подобное свойство гидролизного лигнина объясняется его развитой удельной поверхностью: например, лигнин Хакасского гидролизного завода имеет поры радиусом ЗОхЮ- - 200х м при насыпной объемной массе 190-22О кг/м. Таким образом, имея по сравнению с окружающим глиноперлитовым конгломератом меньшее сопротивление пневматическому удару, зерна лигнина создают демпфирующие узлы, при- чем по мере заполнения пор сопротивлет ние аэродинамическому напору изменяется; что еще более усиливает демпферный эффект. И хотя весь процесс растягивается лишь на доли секунды, разрушаюиде е воздействие сводится к- минимуму. Кроме того, лигнин является выгорающей добав- кой, создаклцей восстановительную среду за счет углерода и окиси углерода, что снижает температуру термообработки. Дополнительный газовый подпор при выгорании лигнина не оказьюает заметного ;вреда в процессе вспучивания перлита. К центрация восстанавливающих агентов нера1шомерна по сечению образца и имеет отрицательный градиент от центра за сче уменьшающегося давления газов к поверх нооти. Однако выровнять температуру тер мообработки по всему сечению позволяет введение плавней. Они не только снижают температуру плавления реагирующих силикатов, но и уменьщаю1Т температурный перепад в образце. Во время первичной термообработки часть плавней мигрирует к поверхности iобразца вместе с несвязанной водой, и создает тем самым, полчэжительный градиент концентрации от центра к поверхности. Кроме того, содер жащаяся в лигнине серная кислота (до 1,5%), реагируя с гашеной известью, позволяет повьюить формовочную прочность смеси, а создаваемая при обжиге по периметру образца клинкерная корка играет роль упрочнятсщего фактора. Пример. Для получения материа ла готовят три смеси с различным качественным составом и со следующими характеристиками компонентов: суглинок Бескудниковского месторождения, фракция 0,1-1,5 мм, объемная масса 17002ООО кг/м ; вспученный перлит Арагац кого месторождетгая, объемная масса 10О-150 кг/м; лигнин гидролизный Хакасского завода, объемная масса 19О220 кг/м, нсвспученный перлитовый песок Арпгаикого месторождения, фракци 94 3 гашеная известь, фракция Р„09-1 мм; 6,1-1 мм. Указанные компоне1ггы перемешивают с добавлением воды до 2О-4О об. % для достижения пластичного состояния и формуют кубики размером мм. Кубики высушивают при в течение одного часа, а затем термообрабатьюаюгг при 200-2 5О°С в течение трех часов в сушильном щкафу. Обжиг осуществляют способом термоудара, т.е. образцы сразу подвергают воздействию температуры, оптимальной для каждого состава, в зависимости от содержания плавней в интервале 106О-1200°С за время 3-7 мин в электропечи с карбидокремниевыми нагревателями. После обншга образцы помещаюгг в муфельную печь и охлаждают с 9ОО°С до за четыре часа. В табл. 1 указаны конкретные составы сьфьевой смеси предлагаемого и известного составов. В табл. 2 указаны физико-технические показатели материала из смеси предлагаемого и известного составов. Из табл. 1 и 2 видно, что только указанные пределы указывают достижение положительного эффекта. Содержание невспученного перлита выше 10% приводит к резкому снижению прочности или даже разрущению образца в силу взрывообразного характера вспучивания при термоударе. Содержание ниже 8% приводит также к снижению прочности и повьпиению температуры термообработки, так как подбор кристаллизационной воды уплотняет меткпоровые пространства образца, а анионы ОН- положительно влияют на создание восстановительной среды в образце, Со- держание лигнина 5О% ведет к резкому уменьшению адгезионной проч кости смеси, а слишком высокое газовыделение при выгорании лигнина - к пол-ному разрушению клинкерной оболочки образца. Содержание лигнина ниже 30% не обеспечивает полезное вспучивание перлитового песка, повышает объемный вес и температуру обработки иэ-за недостатка восстановительных агентов. Увеличение содержания гашеной извести ведет к сплавлению и усадке образца, т.е. к увеличению объемного веса и потере теплоизоляционных свойств, а уменьшение содержания гашеной извести - к недостатку жидкой фазы в процесее обжига, т.е. к снижению прочности, увеличение температуры обработки вызывает более интенсивное вспучивание компонентов и разрушает образец. Выход за указанные пределы содержания вяжущегю (глина) и наполнителя (вспу юнный перлитовый песок) снижает эксплуектационные характеристики материала, т епичвьвая объёмный вес, без существенного

увеличения прочности.

Сравнивая физико- вханичесвне показатели материала из предлагаемой и извесгчой смесей,- видно, что при незначйтел1г ном увеличении объемной массы материала (составы 2 и 3) из предлагаемой

смеси, в которой испо1П зован бескудниковский суглинок, обладающий более низкими технологическими качествами, чем беэтонитовая глина, прочность мвргериала увеличена во много раз.

Кроме того, вспучиваше части перлита непосредутгвенно в образце позвол ет сЪкрапгить хшшчвство перлита, обокига мого даажды, «« ведет к снижению технологичёсввх затрат.

I II I I

I I I

Ю ю II со CD

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1366495A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий и способ их изготовления | 1981 |

|

SU1030335A1 |

| Керамическая масса | 1978 |

|

SU753828A1 |

| Способ изготовления силикатных материалов | 1986 |

|

SU1440895A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1983 |

|

SU1127879A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2010 |

|

RU2433976C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU1033486A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1168533A1 |

| ВСПУЧЕННЫЕ ГРАНУЛЫ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2020 |

|

RU2810300C1 |

00 о о

о о н

со ю ю

н

о о о

Ю -чГ со

Ю

I I I

1 со ю т

ю

г-ю

I

г1со

смсм

ю ю и г- гТ 00 н см

ю ю

со ю

CD о ю

CD О)

Ю ю см тЧ

со см о О) ю со 10 со гФормуламзобретения Сырьевая смесь для изготовления строительного материала, вгацочающая глинистый компоиент, вспученный nef литовый песок и калышйсодержаший ком понент, отличающаяся тем, что, с целью повышения прочности материала, она содерхсит дополнительно гид ролиэяый лигнин и невспученный перлитовый песок, в качестве глинистого ком понента - суглинок, а в качестве кальгшйсодержвшего компонента - известь гашеную при следукнцем соотнетиении компонентов, об.%:

Таблица2 СуглинокЗО-50 Вспученный перпвтон вый песок5-15 Известь гашенав1-5 Гидролизный лигнин ЗО-50 Невспученный перьлитовый песок8-10 Источники информации ринятые во внимание при экспертизе 1.Авторское свщ етедьство СССР 208510, кл. С О4 В 43/ОО, 1966. 2.Авторское свидетельство СССР 577082, кд. С 04 В 43/ОО, 1976 ототип).

Авторы

Даты

1982-08-07—Публикация

1980-09-16—Подача