со о: сг СП ел ел

Изобретение относится к электрохимической технологии, в частности к способам получения иодатов щелочных металлов электролизом иодсодер- жащих растворов.

Цель изобретения - снижение расхода электроэнергии и упрощения процесса.

Пример 1. Проводят электролиз раствора следующего .состава, г/л: KI 250; К,Сг,,0 2; .

Катод-никелевая пластинка,анод- пластинка из нержавеющей стали, пло ность тока О,1 А/см , температура .

Электролиз ведут при силе тока 12 А. Выход иодата калия по току 80,1%,расход анода 18 г/1000 А.ч, напряжение на электролизере 1,70 В

Пример 2. Проводят электролиз раствора следующего состава, г/л: KI 250; , 2, ,8.

Катод и анод-никелевые пластинки плотность тока 0,1 А/см , температура 90° С,

Электролиз ведут при силе тока 12 А.. Выход иодата калия по току 83,2%, расход анода 11,3 г/1000 А.ч напряжение на электролизере 1,67 В.

Примерз. Проводят электролиз раствора следующего состава, г/ KI 250; , 2; рН 10,5.

Катод-никелевая пластинка,анод-. никельсилидированный, а затем легированный графитом, плотность тока 0,3 А/см , температура 60°С,

Толщина силип 1рованного слоя 130 мкм,соотношение графита и кремния в поверхностном слое 1:4.

Электролиз ведут при силе тока 12 А.Выход иодата калия по току 98,8%,расхода анода не наблюдается, напрялсение на электролизере 1,63 В.

П р и м е р 4. Проводят электролиз раствора следующего состава, г/ Nal .200; 2; рН 10,5.

Катод-никелевая пластинка,анод- нержавеющая сталь силицированная,а затем легированная графитом, плотность тока 0,3 А/см , температура 60°С.

Толщина силицированного слоя 150 мкм, соотношение графита и кремния в поверхностном слое 3:7.

Электролиз ведут при силе тока 12 А. Выход иодата натрия по току 99,1%.Расхода анода не наблюдается, напряжение на электролизере 1,62 В

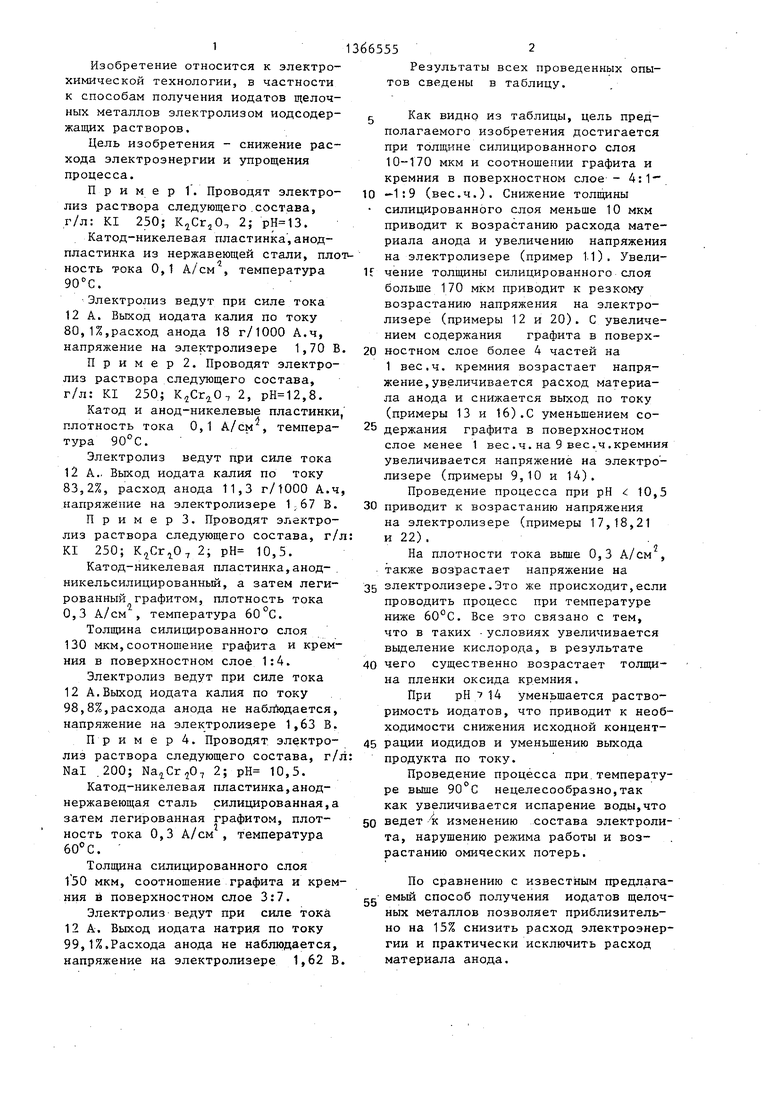

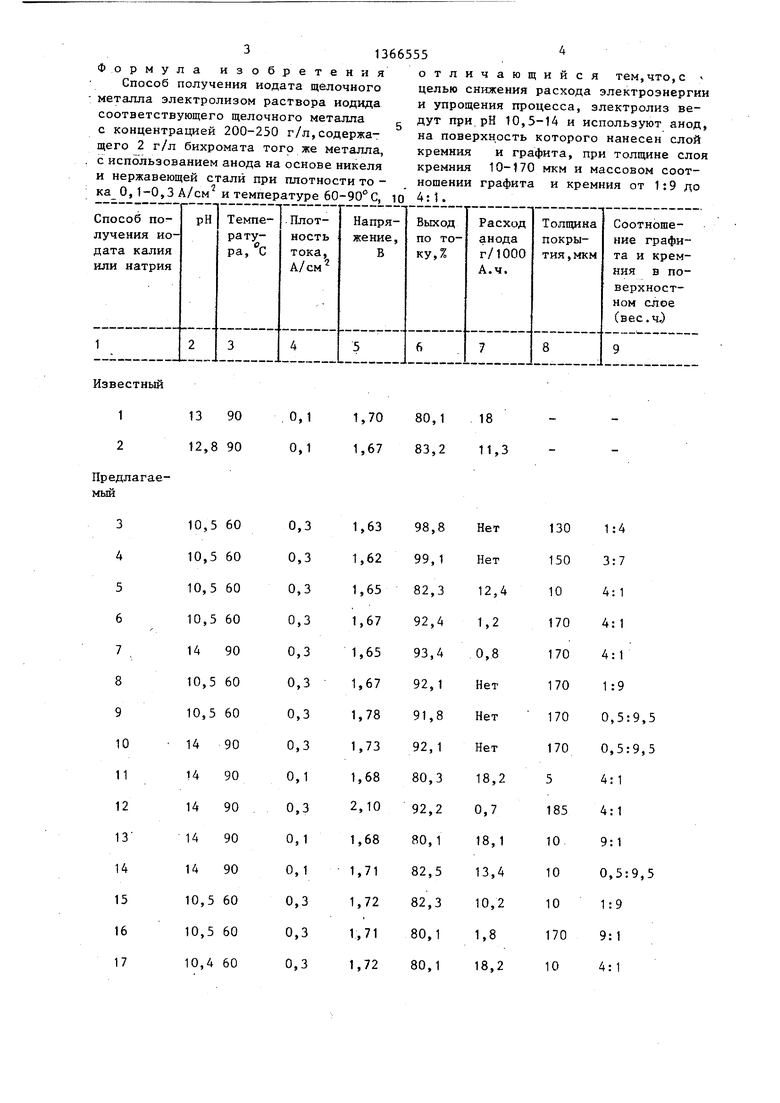

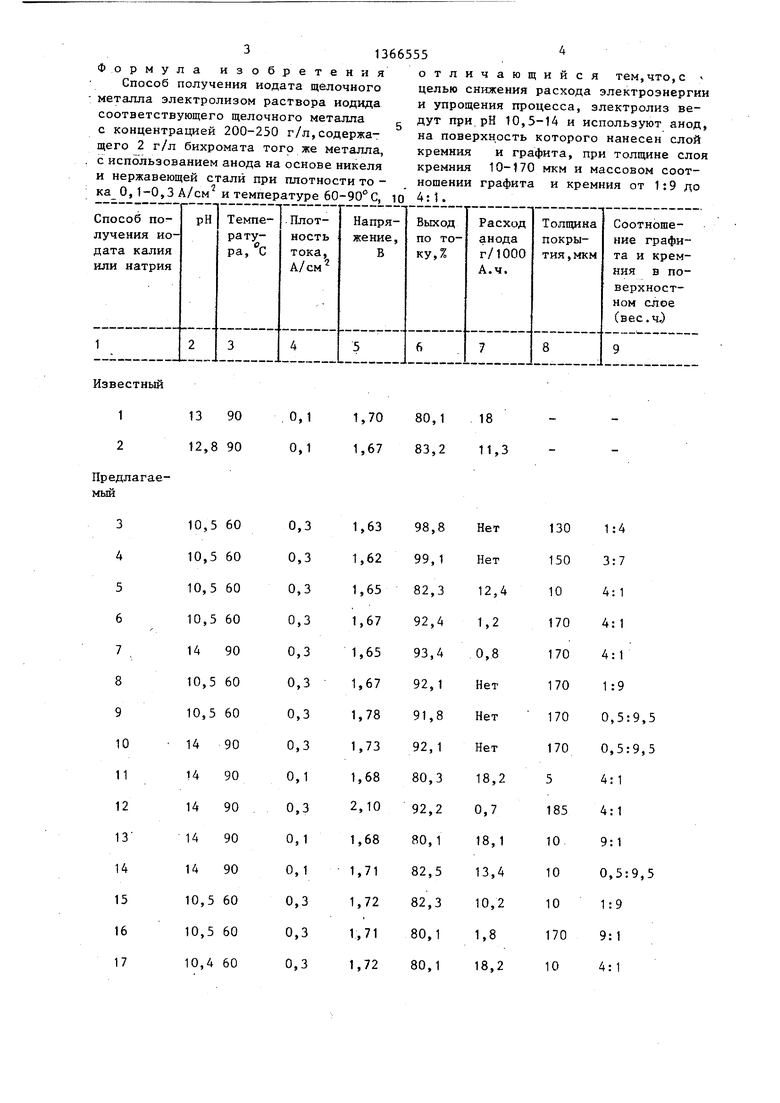

Результаты всех проведенных опытов сведены в таблиду.

Как видно из таблицы, цель предполагаемого изобретения достигается при толщине силицированного слоя 10-170 мкм и соотношении графита и кремния в поверхностном слое - 4:1-1:9 (вес.ч.). Снижение толщины

силицированного слоя меньше 10 мкм приводит к возрастанию расхода материала анода и увеличению напряжения на электролизере (пример 1.1). Увеличение толщины силицированного слоя больше 170 мкм приводит к резкому возрастанию напряжения на электролизере (примеры 12 и 20). С увеличением содержания графита в поверхностном слое более 4 частей на

1 вес,ч. кремния возрастает напряжение, увеличивается расход материала анода и снижается выход по току (примеры 13 и 16).С уменьшением содержания графита в поверхностном слое менее 1 вес.ч.на 9 вес.ч.кремния увеличивается напряжение на электролизере (примеры 9,10 и 14).

Проведение процесса при рН 10,5

приводит к возрастанию напряжения на электролизере (примеры 17,18,21 и 22).

На плотности тока вьшге 0,3 А/см , также возрастает напряжение на

электролизере.Это же происходит,если проводить процесс при температуре ниже . Все это связано с тем, что в таких условиях увеличивается выделение кислорода, в результате

чего существенно возрастает толщина пленки оксида кр.емния.

При рН7 14 уменьшается растворимость иодатов, что приводит к необходимости снижения исходной концентрации иодидов и уменьшению выхода продукта по току.

Проведение процесса при.температуре выше 90°С нецелесообразно,так как увеличивается испарение воды,что

ведет -к изменению состава электролита, нарушению режима работы и возрастанию омических потерь.

По сравнению с известным предлага- емый способ получения иодатов щелочных металлов позволяет приблизительно на 15% снизить расход электроэнергии и практически исключить расход материала анода.

31366555 .

Формула изобретенияотличающийся тем,что,с

Способ получения иодата щелочногоцелью снижения расхода электроэнергии

металла электролизом раствора иодидаи упрощения процесса, электролиз весоответствующего щелочного металладут при.рН 10,5-14 и используют анод,

с концентрацией 200-250 г/л,содержа-на поверхность которого нанесен слой

щего 2 г/л бихромата того же металла,кремния и графита, при толщине слоя

с использованием анода на основе никелякремния 10-170 мкм и массовом сооти нержавеющей стали при плотности то -ношении графита и кремния от 1:9 до

ка О, 1-0,3 А/см и температуре 60-90°С, ю4:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения иодата калия или натрия | 1982 |

|

SU1096307A1 |

| СПОСОБ БЕСФЛЮСОВОЙ ПАЙКИ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2442680C1 |

| Способ электролитического разделения висмутистого свинца | 1978 |

|

SU701178A1 |

| Способ электрохимической подготовки графита для анализа и устройство для его осуществления | 1990 |

|

SU1735758A1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| СПОСОБ ОБРАБОТКИ ГРАФИТОВЫХ ЭЛЕКТРОДОВ МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2128242C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДНОЙ ФУТЕРОВКИ | 2013 |

|

RU2522928C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2626128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С ПОРИСТЫМ КАТОДОМ | 1987 |

|

RU2015207C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2003 |

|

RU2247445C1 |

Изобретение относится к способам получения иодатов щелочных металлов электролизом иодидсодержащих растворов и позволяет уменьшить расход электроэнергии и материала анода в известном способе получения иодата щелочного металла электролизом раствора соответствующего щелочного металла с концентрацией 200- 250 г/л, содержащего 2 г/л бихрома- та того же металла, с использованием анода на основе никеля и нержавеющей стали при плотности тока 0,1- 0,3 А/см и температуре 60-90°С. Электролиз ведут при рН 10,5-14 с использованием анода, поверхность которого силицирована,а затем легирована графитом, причем толщина си- лицированного слоя составляет 10- 170 мкм, а соотношение графита и кремния в поверхностном слое изменяется от 1:9 до 4:1.1 табл. сл

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-01-15—Публикация

1986-04-01—Подача