()

О)

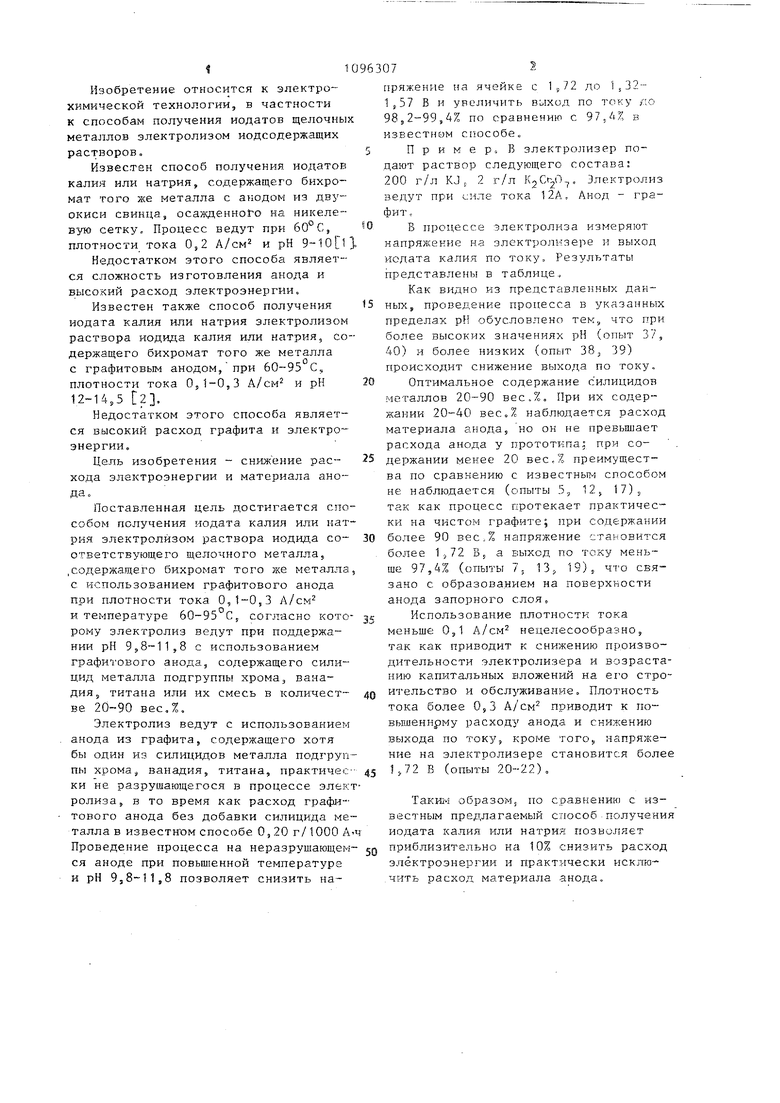

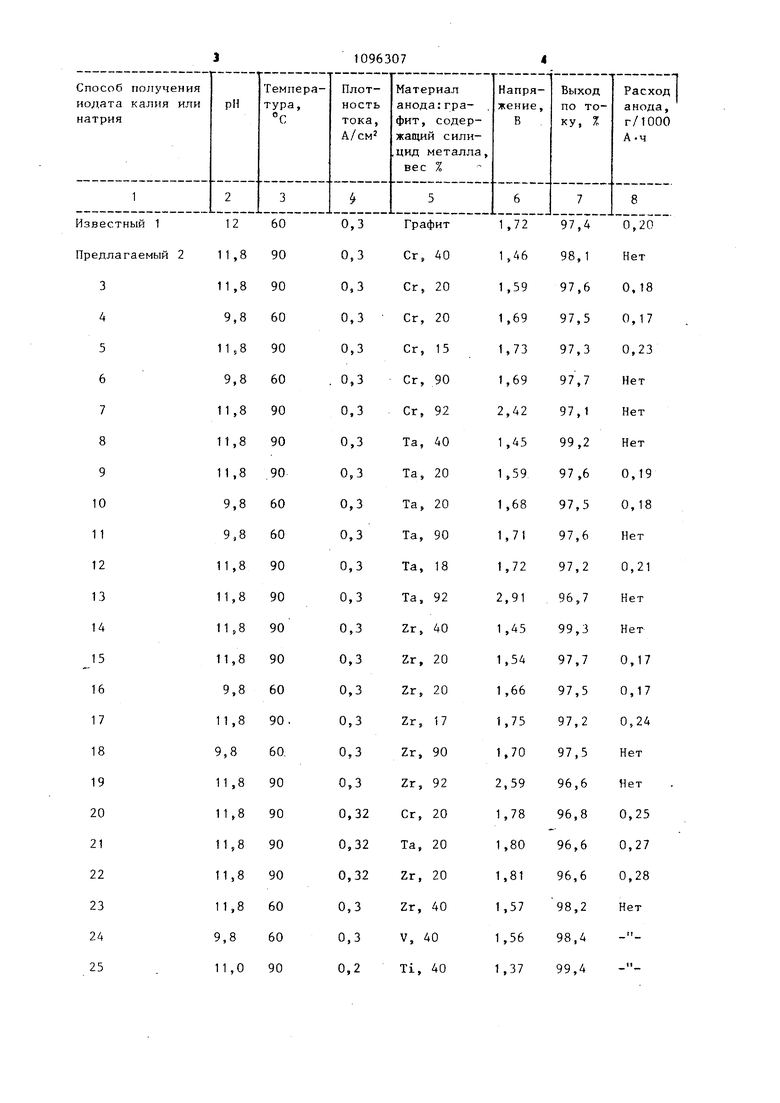

ее Изобретение относится к электрохимической технологии, в частности к способам получения иодатов щелочны металлов электролизом иодсодержащих растворов. Известен способ получения иодатов калия или натрия, содержащего бихромат того же металла с анодом из двуокиси свинца, осажденного на никелевую сетку. Процесс ведут при 60°С, плотности тока 0,2 А/см и рН Недостатком этого способа является сложность изготовления анода и высокий расход электроэнергии. Известен также способ получения иодата калия или натрия электролизом раствора иодида калия или натрия, со держащего бихромат того же металла с графитовым анодом, при 60-95 С, плотности тока Oj1-0,3 А/см и рН 12-14,5 2. Недостатком этого способа является высокий расход графита и электроэнергииЦель изобретения - снижение расхода электроэнергии и материала анода. Поставленная цель достигается спо собом получения иодата калия или нат рия электролизом раствора иодида соответствующего щелочного металла 5 .содержащего бихромат того же металла с использованием графитового анода при плотности тока 0,1-0,3 А/см и температуре 60-95°С, согласно кото рому электролиз ведут при поддержании рН 9,8-11,8 с использованием графи1ового анода, содержащего силицид металла подгруппы хрома, ванадия, титана или их смесь в количестве 20-90 весЛ. Электролиз ведут с использованием анода из графита, содержащего хотя бы один из силицидов металла подгруп пы хрома, ванадия, титана, практичес ки не разрушающегося в процессе элек ролиза, в то время как расход графитового анода без добавки силицида ме талла в известном способе 0,20 г/ 1000 А Проведение процесса на неразрушающем- jg ся аноде при повышенной температуре и рН 958-11,8 позволяет снизить напряжение на ячейке с I,72 до 1.321.57 В и увеличить выход по току ло 98,2-99,4% по сравнению с 97.4% в известном способе П р и м е р В электролизер подают раствор следующего состава: 200 г/л KJ, 2 г/л KjCtjrt, Электролиз ведут при силе тока 12А, Анод - графит. В процессе электролиза измеряют напряжекие на электролизере и выход иодата калия по току, Результать представлены в таблице., Как видно из представленных данныХр проведение процесса в указанных пределах рН обусловлено тем, что при более высоких значениях рН (опыт 37, 40) и более низких (опыт 38, 39) происходит снижение выхода по току. Оптимальное содержание силицидов металлов 20-90 вес.%. При их содержании 20-40 вес.% наблюдается расход материала анода, но он не превышает расхода анода у прототипа; при со- . держании менее 20 вес,% преимущества по сравнению с известные; способом не наблюдается (опыты 5, 12, 17), так как процесс протекает практически на чистом графите; при содержании более 90 вес.% напряжение становится более 1,72 В. а выход по тогчу меньше 97,4% (опыты 7; 13, 19). что связано с образованием на поверхности анода запорного слоя, Использование плотности тока меньше 0,1 А/см нецелесообразно, так как приводит к снижению производительности электролизера и возрастанию капитальных вложений на его строительство и обслуживание. Плотность тока более 0,3 А/см приводит к пов)Ш1еннрму расходу анода и снижению выхода по току, кроме того, напряжение на электролизере становится более Ь72 В (опыты 20-22), Такш-з образом, по сравнению с известным предлагаемый способ получения иодата калия или натрия позволяет приблизительно на 10% снизить расход электроэнергии и практически исключить расход материала анода. Известный 1 12600,3 Предлагаемый 2 11,8900,3 311,8900,3 49,8600,3 511,8900,3 69,860 . 0,3 711,8900,3 811,8900,3 911,8,900,3 109,8600,3 119,8600,3 1211,8900,3 1311,8900,3 1411,8900,3 1511,8900,3 169,8600,3 1711,890.0,3 189,860.0,3 1911,8900,3 2011,8900,32 2111,8900,32 2211,8900,32 2311,8600,3 249,8600,3 25.11,0900,2 Графит1,7297,40,20 Сг,401,4698,1Нет Сг,201,5997,60,18 Сг,201,6997,50,17 Сг,151,7397,30,23 Сг,901,6997,7Нет Сг,922,4297,1Нет Та,401,4599,2Нет Та,201,5997,60,19 Та,201,6897,50,18 Та,901,7197,6Нет Та,181,7297,20,21 Та,922,9196,7Нет Zr,401,4599,3Нет Zr,201,5497,70,17 Zr,201,6697,50,17 Zr,171,7597,20,24 Zr,901,7097,5Нет Zr,922,5996,6Нет Сг,201,7896,80,25 Та,201,8096,60,27 Zr,201,8196,60,28 Zr,401,5798,2Нет V, 401,5698,4 Ti,401,3799,4

10963076

Продолжеиие таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения иодата щелочного металла | 1986 |

|

SU1366555A1 |

| Способ получения иодата калия или натрия | 1979 |

|

SU865983A1 |

| Способ получения иодата калия из иода | 2019 |

|

RU2732691C1 |

| Способ получения иодата щелочного металла | 1981 |

|

SU1032045A1 |

| Способ получения котарнина и опиановой кислоты | 1975 |

|

SU517593A1 |

| Способ отбелки целлюлозы | 1980 |

|

SU912803A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИХРОМАТОВ НАТРИЯ И АММОНИ-Я | 1973 |

|

SU390026A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДАТА И ЙОДИДА КАЛИЯ | 2005 |

|

RU2305066C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОНОВОЙ КИСЛОТЫ | 2003 |

|

RU2240307C1 |

СПОСОБ ПОЛУЧЕНИЯ ИОДАТА :КАЛИЯ ИЛИ НАТРИЯ электролизом раствора иодида соответствующего металла, содержащего бихромат того же металла, с использованием графитового анода при плотности тока 0,1-0,3 А/см И температуре ,60-95°С, отличающийся тем, что, с целью снижения расхода электроэнергии и материала анода, электролиз ведут при поддержании рН 9,8-11,8 с использованием графитового анода, содержащего силицид металла подгруппы хрома, ванадия, титана или их смесь в количестве 20-90 мас.%. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Азербайджанский химический журнал, 1966, № 2, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения иодата калия или натрия | 1979 |

|

SU865983A1 |

Авторы

Даты

1984-06-07—Публикация

1982-12-21—Подача