Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом криолит-глиноземных расплавов, и может быть использовано при вводе алюминиевого электролизера в эксплуатацию.

Известен способ защиты катодного устройства алюминиевого электролизера (патент РФ №2401885, опубл. 20.10.2010 г.), где защита углеграфитовых блоков достигается за счет нанесения плазменным напылением расплавленного кремния толщиной не более 2 мм снизу и сбоку.

Недостатком данного способа является то, что для качественного напыления необходим нагрев до высоких температур.

Известен способ защиты катодного устройства алюминиевого электролизера (патент РФ №2401886, опубл. 20.10.2010 г.), в котором верхнюю поверхность угольных подовых блоков предварительно пропитывают водными растворами чистых солей алюминия или смесью солей алюминия с солями натрия, выдерживают 20-30 минут, при этом чередуют пропитку и сушку углеграфитовых блоков 2-4 раза, чтобы увеличить глубину пропитки и уменьшить сечение пор.

Недостатком данного способа является пропитка угольных подовых блоков солями натрия во время процесса электролиза, которые приводят к натриевому расширению и разрушению подины, а также при взаимодействии во время сушки с парами воды возможно образование цианидов натрия.

Известен способ обжига алюминиевого электролизера после капитального ремонта (патент РФ №2101393, опубл. 10.01.1998 г.), в котором срок службы электролизера повышается за счет того, что обжиг проводят при постоянном токе через электросопротивление из слоя 60-100 мм порошкообразного алюминия крупностью 150-350 мкм при постепенном повышении токовой нагрузки.

Недостатком данного способа является полное расплавление алюминия при температуре 700°С и дальнейшее повышение температуры для осуществления обжига прекращается из-за высокой электропроводности расплавленного алюминия.

Известен способ защиты угольной футеровки алюминиевого электролизера (патент РФ №2164556, опубл. 27.03.2001), принятый за прототип, в котором для повышения стойкости угольной футеровки перед включением алюминиевого электролизера в цепь электрического тока на подине проекции анода формируют слой электрического сопротивления из шихты, содержащей борный ангидрид или борную кислоту, диоксид титана и кокс.

Недостатком данного способа является то, что добавление борного ангидрида или борной кислоты в шихту для формирования электрического слоя сопротивления приводит к выделению бора в слое алюминия, что ухудшает литейные свойства алюминия.

Техническим результатом изобретения является повышение стойкости углеграфитовой футеровки для повышения срока службы и производительности электролизера, улучшения сортности алюминия, снижения расхода электроэнергии за счет уменьшения удельного электрического сопротивления углеграфитовой футеровки.

Технический результат достигается тем, что слой формируют из шихты, содержащей кокс, карбонат лития и кристаллический кремний, после формирования слоя проводят обжиг подины при температуре от 950 до 970°С

Способ реализуется следующим образом. На подине электролизера с обожженными анодами для формирования защитного покрытия последовательно засыпается слой сопротивления толщиной 45 мм, состоящий из кокса, порошка карбоната лития и дробленного кристаллического кремния в отношении 65:21:14 мас. %. Данное соотношение компонентов обеспечивает протекание реакций восстановления лития при образовании устойчивых соединений LiC6. Предварительно шихту разравнивают уровневой линейкой и прокатывают ручным катком, затем на слой сопротивления опускают анодный массив. В пространство борт-анод последовательно загружают пусковое сырье в составе мас. %: кальций фтористый - 6; криолит - 25; электролит оборотный - 45; криолит флотационный - 6 и глинозем - остальное. После замыкания системы включают ток с использованием шунтов-реостатов, и начинают обжиг на сопротивлении при постепенном росте температуры от 950 до 970°С в температурном режиме 20°С/ч. При выходе электролизера на полную нагрузку тока, соответствующего току серии электролиза, продолжительность обжига составляет по времени от 48 часов и больше, и зависит от размера и параметров шахты электролизера, электрического сопротивления на участке электрический слой сопротивления - катодные блоки, а также количества теплоизоляционных материалов, применяемых на обжиге.

Использование компонентов шихты электрического слоя объясняется следующим образом. Под действием электрического тока и роста температуры при использовании данного состава шихты, на поверхности углеграфитовой футеровки образуется защитный антидиффузионный слой. Углеграфитовые материалы имеют свойство образовывать фазы внедрения при постепенном нагреве благодаря их слоистой структуре и протеканию реакции взаимодействия (интеркаляции) в межслоевых пространствах углерода и графита с высокой скоростью. Применение карбоната лития совместно с кристаллическим кремнием обеспечивает снижение негативных эффектов, связанных с адсорбцией и проникновением натрия в углеграфитовую футеровку на стадии пуска электролизера, поскольку атомы лития из-за своего маленького радиуса, в отличие от других щелочных металлов, способны внедряться в слои и поры угольного материла без искажения кристаллической структуры углерода. Эффективность процесса интеркаляции лития в углеграфитовом материале зависит от его структуры и состава, которые определяют кинетические и количественные характеристики процесса внедрения лития.

Под действием роста температур карбонат лития при 750-800°С переходит в форму оксида лития по реакции 1, который в дальнейшем при температуре 950°С и выше взаимодействует с кристаллическим кремнием, образуя оксид кремния и свободный литий по реакции 2. После проникновения в поверхностные слои углеграфитовой подины под действием постоянного тока и температуры 950°С и выше атомы лития взаимодействуют с узлами решетки графита с образованием устойчивых соединений LiC6, при котором изменяются структура и свойства катодных блоков. Также происходит упрочнение поверхности катодных блоков подины с увеличением удельного веса материала за счет металлизации внутренних слоев.

Испытания предлагаемого способа по созданию защитного антидиффузионного слоя проводили на лабораторной установке с параметрами пускового режима, приближенными к промышленным условиям. Лабораторная установка выполнена в виде электролитической ячейки. В качестве анода использовался стандартный образец обожженного анода, в качестве катода - образец стандартного катодного блока ПБ-40 и ПБ-35 МЭ. Для формирования защитного покрытия на катод насыпали и выравнивали слой сопротивления толщиной 30 мм из шихты кокса, карбоната лития и кристаллического кремния в пропорциях 65:21:14 мас. %. После замыкания системы включают ток и проводят обжиг при температуре от 950 до 970°С. Показания температуры регистрируют по поверхности углеграфитового блока при помощи контактной термопары ТХА. При достижении температуры от 950 до 970°С обжиг прекращают, а образцы обожженного катода отправляют на аналитическое исследование для определения свойств катодных блоков.

При проведении атомно-эмиссионного исследования образцов, отобранных от блоков после обжига, доказано, что на первом этапе обжига углеграфитового блока происходит внедрение лития и поверхностная металлизация пор, при этом в структуре образуются соединения внедрения различного стехиометрического состава типа LixCy, которые накапливаются в поверхностных слоях, с течением времени при повышении температуры по высоте катодного блока подины, и между слоями графита на стадии интеркаляции формируется устойчивая фаза LiC6.

Изменение свойств катодных блоков при реализации способа поясняются примерами.

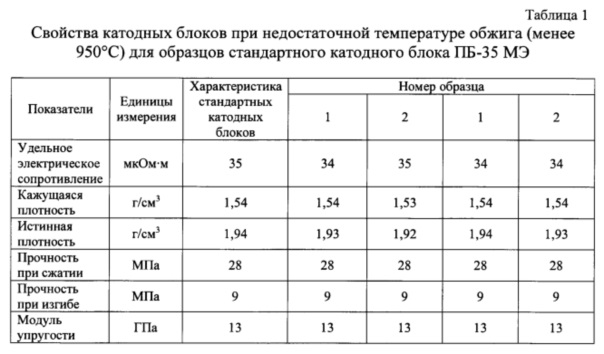

Пример 1. При недостаточной температуре обжига (менее 950°С) для катодного блока ПБ-35 МЭ по сравнению со стандартным образцом удельное электросопротивление снизилось с 35 мкОм⋅м до 34 мкОм⋅м, кажущаяся плотность уменьшилась с 1,54 г/см3 до 1,53 г/см3, кажущаяся плотность уменьшилась с 1,94 г/см3 до 1,92 г/см3, прочность при сжатии, прочность при изгибе и модуль упругости не изменились. Изменения свойств катодного блока ПБ-35 МЭ при недостаточной температуре обжига (менее 950°С) отображены в таблице 1. Также при визуальном исследовании поверхности образца катодного блока остались непрореагировавшие компоненты шихты.

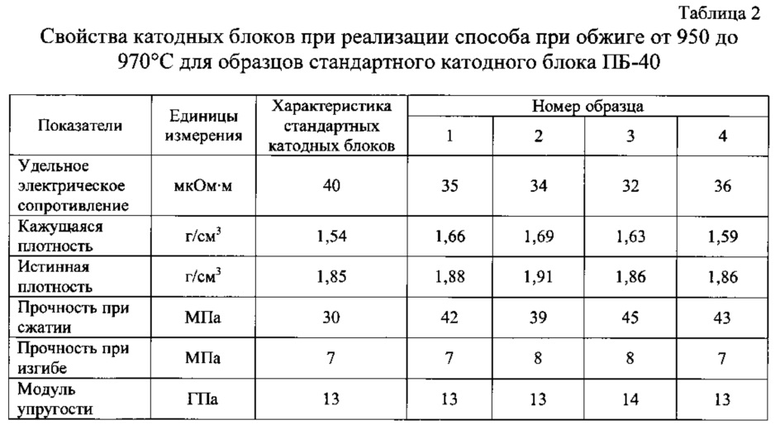

Пример 2. При обжиге от 950 до 970°С для катодного блока ПБ-40 по сравнению со стандартным образцом удельное электросопротивление снизилось с 40 мкОм⋅м до 32-36 мкОм⋅м, кажущаяся плотность увеличилась с 1,54 г/см3 до 1,59-1,69 г/см3, кажущаяся плотность увеличилась с 1,85 г/см3 до 1,86-1,91 г/см3, прочность при сжатии увеличилась с 30 МПа до 39-45 МПа, прочность при изгибе повысилась с 7 МПа до 8 МПа, а модуль упругости вырос с 13 ГПа до 14 ГПа. Изменения свойств катодного блока ПБ-40 при обжиге от 950 до 970°С отображены в таблице 2.

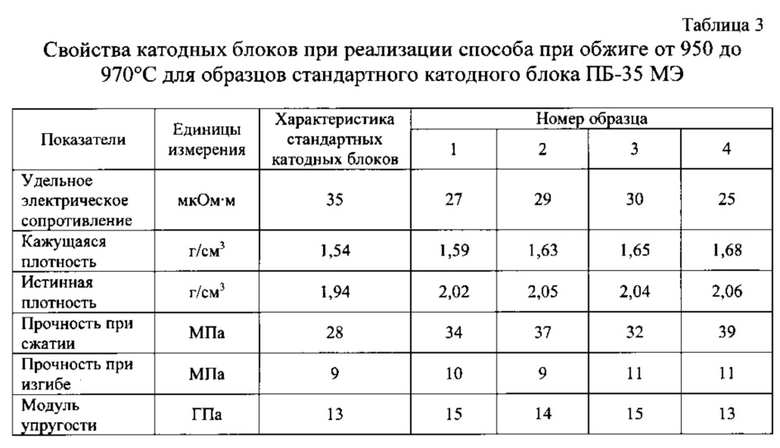

Пример 3. При обжиге от 950 до 970°С для катодного блока ПБ-35 МЭ по сравнению со стандартным образцом удельное электросопротивление снизилось с 35 мкОм⋅м до 25-30 мкОм⋅м, кажущаяся плотность увеличилась с 1,54 г/см3 до 1,59-1,68 г/см3, кажущаяся плотность увеличилась с 1,94 г/см3 до 2,02-2,06 г/см3, прочность при сжатии увеличилась с 28 МПа до 32-39 МПа, прочность при изгибе повысилась с 9 МПа до 9-11 МПа, а модуль упругости увеличился с 13 ГПа до 13-15 ГПа. Изменения свойств катодного блока ПБ-35 МЭ при обжиге от 950 до 970°С отображены в таблице 3.

Пример 4. При избыточной температуре обжига (более 970°С) на поверхности образцов катодных блоков обнаружено нарушение целостности структуры, пригары прореагировавших компонентов шихты на поверхности катодного блока и подошвы анода.

При изучении образцов установлено, что катодные блоки на основе углеграфитовых материалов после обжига под слоем шихты, состоящей из кокса, карбоната лития и кристаллического кремния, отличаются более высокими физико-техническими характеристиками по сравнению с первичными стандартными образцами.

Использование предлагаемого способа позволит повысить стойкость и прочность углеграфитовой футеровки, увеличить срок службы и производительности электролизера, улучшить сортность получаемого алюминия, снизить расход электроэнергии за счет уменьшения удельного электрического сопротивления углеграфитовой футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДНОЙ ФУТЕРОВКИ | 2013 |

|

RU2522928C1 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2324007C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЁРОВ С ОБОЖЖЕННЫМИ АНОДАМИ, ЗАЩИТНАЯ КОМПОЗИЦИЯ И ПОКРЫТИЕ | 2019 |

|

RU2724236C1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2010 |

|

RU2449060C2 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164556C2 |

Изобретение относится к способу защиты углеграфитовой футеровки алюминиевого электролизера при производстве алюминия электролизом криолит-глиноземных расплавов, и может быть использовано при вводе алюминиевого электролизера в эксплуатацию. Способ включает формирование слоя электрического сопротивления на подине проекции анода, отдачу пускового сырья в пространство "борт-анод" и включение тока серии. Слой электрического сопротивления формируют из шихты, содержащей кокс, карбонат лития и кристаллический кремний, после формирования слоя проводят обжиг подины при температуре от 950 до 970°С. Обеспечивается снижение негативных эффектов, связанных с адсорбцией и проникновением натрия в углеграфитовую футеровку на стадии пуска электролизера, повышение стойкости и прочности углеграфитовой футеровки, увеличить срок службы и производительности электролизера, улучшение сортности получаемого алюминия и снижение расхода электроэнергии за счет уменьшения удельного электрического сопротивления углеграфитовой футеровки. 3 табл.

Способ защиты углеграфитовой футеровки алюминиевого электролизера, включающий формирование слоя электрического сопротивления на подине проекции анода, загрузку пускового сырья в пространство борт-анод и включение тока серии электролиза для обжига подины, отличающийся тем, что упомянутый слой электрического сопротивления формируют из шихты, состоящей из кокса, карбоната лития и кристаллического кремния, и обжиг подины электролизера проводят при температуре от 950 до 970°C.

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164556C2 |

| СПОСОБ ЗАЩИТЫ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401885C1 |

| US 5227045 A, 13.07.1993 | |||

| US 6616829 A, 09.09.2003 | |||

| CN 1807693 A, 26.07.2006 | |||

| СПОСОБ ЗАЩИТЫ УГЛЕРОДНОЙ ФУТЕРОВКИ | 2013 |

|

RU2522928C1 |

Авторы

Даты

2017-07-21—Публикация

2016-10-10—Подача