памятью

Изобретение относится к системам i трубопроводов и может быть использовано в машиностроении в пневмо-и гидросистемах различногооборудования, в частности летательных аппаратов.

Цель изобретения уменьшение расхода сплава, обладающего за счет снижения усилия деформирования при изготовлении соединения.

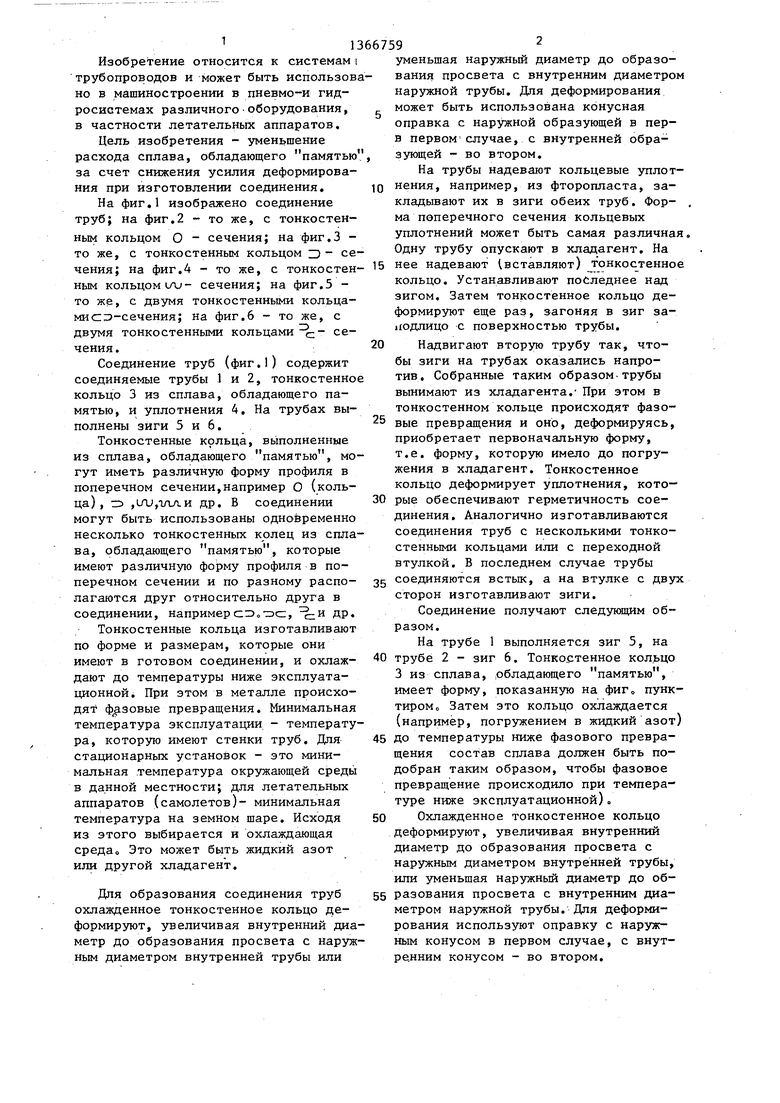

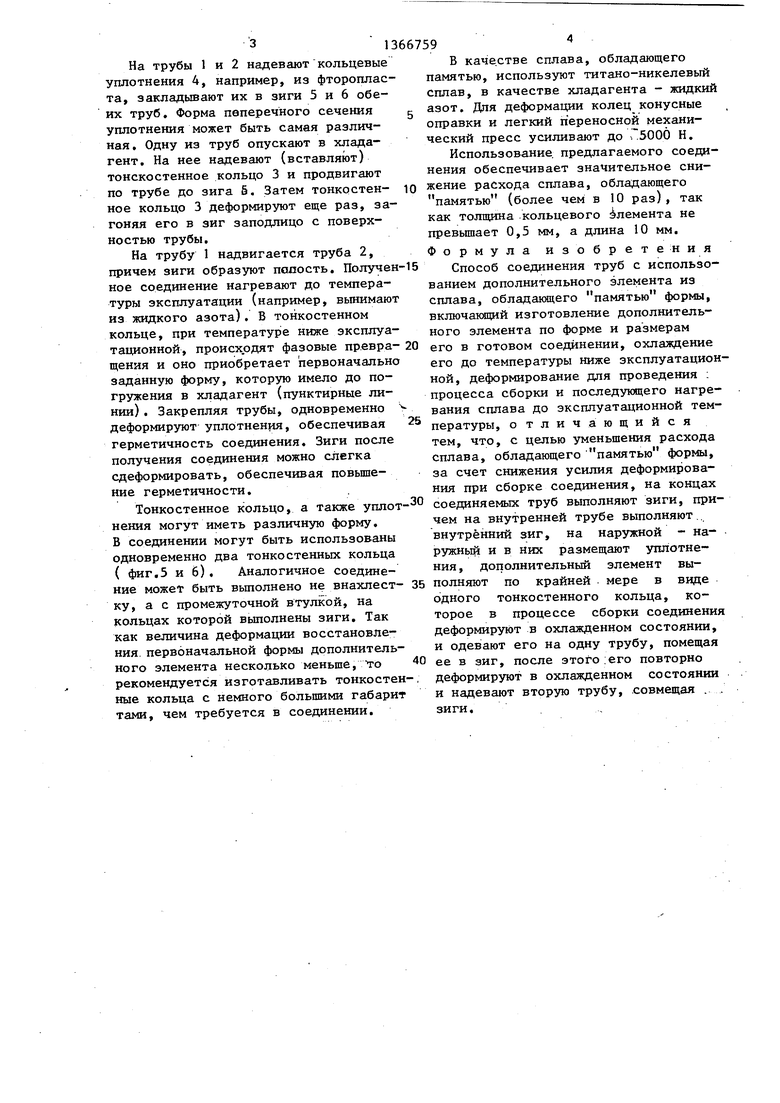

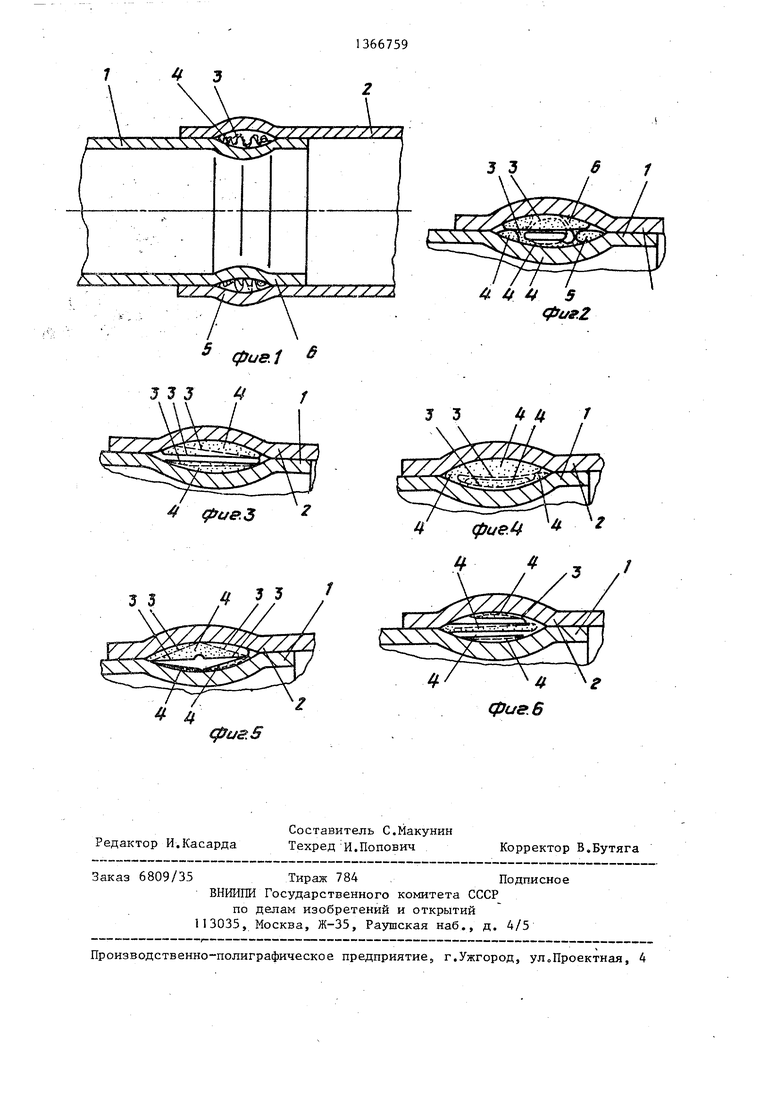

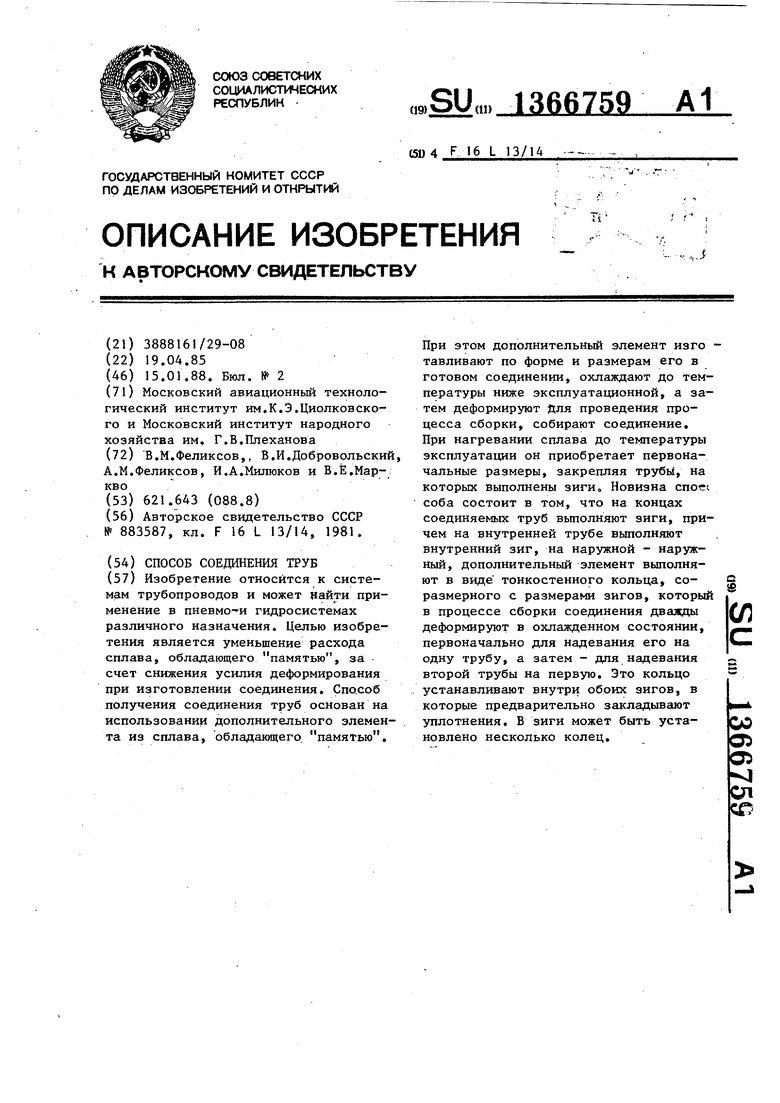

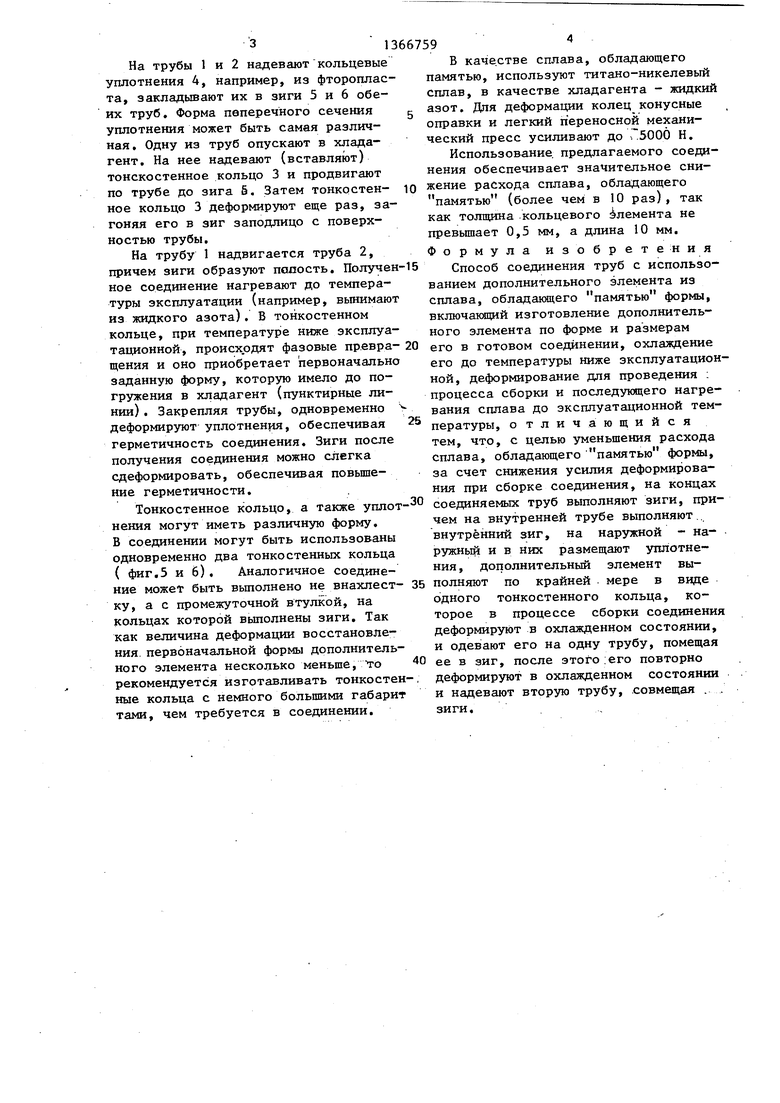

На фиг.1 изображено соединение труб; на фиг.2 - то же, с тонкостенным кольцом О - сечения; на фиг.З - то же, с тонкостенным кольцом з) сечения; на фиг.4 - то же, с тонкостенным кольцом LAj- сечения; на фиг.З - то же, с двумя тонкостенными кольцами с э-сечения; на фиг.6 - то же, с двумя тонкостенными кольцами-с: - се

чения.

Соединение труб (фиг.) содержит соединяемые трубы 1 и 2, тонкостенно кольцо 3 из сплава, обладающего памятью, и уплотнения 4. На трубах выполнены зиги 5 и 6.

Тонкостенные К9льца, выполненные из сплава, обладающего памятью, могут иметь различную форму профиля в поперечном сечении,например О (кольца) , ,иг;, 1лли др. В соединении могут быть использованы одноёременно несколько тонкостенных колец из сплава, обладающего памятью, которые имеют различную профиля в поперечном сечении и по разному располагаются друг относительно друга в соединении, например , и др.

Тонкостенные кольца изготавливают по форме и размерам, которые они имеют в готовом соединении, и охлаждают до температуры ниже эксплуатационной. При этом в металле происходят фазовые превращения. Минимальная температура эксплуатации - температура, которую имеют стенки труб. Для стационарных установок - это минимальная температура окружающей среды в данной местности; для летательных аппаратов (самолетов)- минимальная температура на земном шаре. Исходя из этого выбирается и охлаждающая среда Это может быть жидкий азот или другой хладагент.

Для образования соединения труб охлажденное тонкостенное кольцо деформируют, увеличивая внутренний диаметр до образования просвета с наружным диаметром внутренней трубы или

0

0

уменьшая наружный диаметр до образования просвета с внутренним диаметром наружной трубы. Для деформирования может быть использована конусная оправка с наружной образующей в пер- в первом случае, с внутренней образующей - во втором.

На трубы надевают кольцевые уплотнения, например, из фторопласта, закладывают их в зиги обеих труб. Фор- , ма поперечного сечения кольцевых уплотнений может быть самая различная. Одну трубу опускают в хладагент. На 5 нее надевают вставляют) тонкостенное кольцо. Устанавливают последнее над зигом. Затем тонкостенное кольцо деформируют еще раз, загоняя в зиг заподлицо с поверхностью трубы.

0 Надвигают вторую трубу так, чтобы зиги на трубах оказались напротив. Собранные таким образом-трубы вынимают из хладагента. При этом в тонкостенном кольце происходят фазо вые превращения и оно, деформируясь, приобретает первоначальную форму, т.е. форму, которую имело до погружения в хладагент. Тонкостенное кольцо деформирует уплотнения, кото-- рые обеспечивают герметичность соединения. Аналогично изготавливаются соединения труб с несколькими тонкостенными кольцами или с переходной втулкой. В последнем случае трубы соединяются встык, а на втулке с двух сторон изготавливают зиги.

Соединение получают следующим образом.

На трубе 1 выполняется зиг 5, на трубе 2 - зиг 6. Тонкос:тенное кольцо 3 из сплава, .обладающего памятью, имеет форму, показанную на фиг пунктиром. Затем это кольцо охлаждается (например, погружением в жидкий азот)

5 до температуры ниже фазового превращения состав сплава должен быть подобран таким образом, чтобы фазовое превращение происходило при температуре ниже эксплуатационной).

Охлажденное тонкостенное кольцо Деформируют, увеличивая внутренний диаметр до образования просвета с наружным диаметром внутренней трубы, или уменьшая наружный диаметр до образования просвета с внутренним диаметром наружной трубы. Для деформирования используют оправку с наружным конусом в первом случае, с внутренним конусом - во втором.

5

0

0

5

3 1

На трубы 1 и 2 надевают кольцевые уплотнения 4, например, из фторопласта, закладьшают их в зиги 5 и 6 обеих труб. Форма пеперечного сечения уплотнения может быть самая различная. Одну из труб опускают в хладагент. На нее надевают (вставляют) тонскостенное кольцо 3 и продвигают по трубе до зига §, Затем тонкостей- ное кольцо 3 деформируют еще раз, загоняя его в зиг заподлицо с поверхностью трубы.

На трубу 1 надвигается труба 2, причем зиги образуют полость, Получе ное соединение нагревают до температуры зксплуатации (например, вьшимаю из жидкого азота). В тонкостенном кольце, при температуре ниже эксплуатационной, происходят фазовые превра щения и оно приобретает первоначальн заданную форму, которую имело до погружения в хладагент (пунктирные линии) , Закрепляя трубы, одновременно деформируют уплотнения, обеспечивая герметичность соединения, Зиги после получения соединения можно слегка сдеформировать, обеспечивая повьше- ние герметичности.

Тонкостенное кольцо, а также уплот-- соединяемых труб выполняют зиги, приВ каче.стве сплава, обладающего памятью, используют титано-никелевый сплав, в качестве хладагента - жидкий азот. Для деформации колец конусные оправки и легкий п ереносной механический пресс усиливают до ГЗООО И,

Использование, предлагаемого соединения обеспечивает значительное снижение расхода сплава, обладающего памятью (более чем в 10 раз), так

как толщина кольцевого Элемента не превышает 0,5 мм, а длина 10 мм, Формула изобретения

Способ соединения труб с использованием дополнительного элемента из сплава, обладакяцего памятью формы, включакячий изготовление дополнительного элемента по форме и размерам его в готовом соединении, охлаждение его до температуры ниже эксплуатационной, деформирование для проведения : процесса сборки и последующего нагревания сплава до эксплуатационной температуры, отлича ющийся тем, что, с целью уменьшения расхода сплава, обладающего памятью формы, за счет снижения усилия деформирования при сборке соединения, на концах

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2194905C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2167359C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2203446C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2209359C2 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2008 |

|

RU2375151C2 |

| Способ неразъемного соединения деталей | 1982 |

|

SU1013696A1 |

| ГЕРМЕТИЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2006732C1 |

| СОЕДИНЕНИЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2232312C2 |

Изобретение относится к системам трубопроводов и может найти применение в пневмо-и гидросистемах различного назначения. Целью изобретения является уменьшение расхода сплава, обладающего памятью, за счет снижения усилия деформирования при изготовлении соединения. Способ получения соединения труб основан на использовании дополнительного элемента из сплава, обладающего памятью. При этом дополнительный элемент изго - тавливают по форме и размерам его в готовом соединении, охлаждают до температуры ниже эксплуатационной, а затем деформируют Для проведения процесса сборки, собирают соединение. При нагревании сплава до температуры эксплуатации он приобретает первоначальные размеры, закрепляя трубы, на которых выполнены зиги. Новизна cnort соба состоит в том, что на концах соединяемых труб вьтолняют зиги, причем на внутренней трубе выполняют внутренний зиг, на наружной наружный, дополнительный -элемент выполняют в виде тонкостенного кольца, соразмерного с размерами зигов, который в процессе сборки соединения дважды деформируют в охлажденном состоянии, первоначально для надевания его на одну трубу, а затем - для надевания второй трубы на первую. Это кольцо устанавливают внутри обоих зигов, в которые предварительно закладывают уплотнения. В зиги может быть установлено несколько колец. i (Л С со а О5 сд

нения могут иметь различную форму, В соединении могут быть использованы одновременно два тонкостенньк кольца ( фиг,5 и 6), Аналогичное соединение может быть вьшолнено ие внахлестку, а с промежуточной втулкой, на кольцах которой выполнены зиги. Так как величина деформации восстановления, первоначальной формы дополнительного элемента несколько меньше, то рекомендуется изготавливать тонкостей ные кольца с немного большими габарит тами, чем требуется в соединении.

чем на внутренней трубе выполняют,. внутренний зиг, на наружной - на- ружньй и в них размещают уплотнения, дополнительный элемент выполняют по крайней мере в виде одного тонкостенного кольца, которое в процессе сборки соединения деформируют в охлажденном состоянии, и одевают его на одну трубу, помещая

ее в зиг, после этого :его повторно деформируют в охлажденном состоянии и надевают вторую трубу, совмещая . . зиги.

4f Э

с/е.З

3 3

Ъ 5 /

4 4

5 фиг.2

4 фие.4

| Способ соединения деталей | 1979 |

|

SU883587A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-01-15—Публикация

1985-04-19—Подача