Изобретение относится к машиностроению, вакуумной технике и может быть использовано для герметичного соединения цилиндрических деталей, а именно, металлических деталей с керамическими в вакуумных магистралях, а также магистралях с избыточным давлением.

Известно герметичное соединение металлических деталей с керамическими, которое осуществляется пайкой [Преснов В.А., Любимов М.Л. Керамика и ее сплавы с металлом в технике. - М.: Атомиздат, 1969]. Этот способ соединения технологически очень сложный. Для его осуществления необходима дорогостоящая вакуумная печь, специальные флюсы и припои.

Наиболее близким к предполагаемому по технической сути является устройство, которое позволяет герметично соединять материалы с различным уровнем механических свойств за счет реализации эффекта памяти формы (ЭПФ) [Авторское свидетельство SU 1732049 A1, опубликованное 07.05.1992 г. в бюл. №17]. В прочную металлическую трубу вводится предназначенный для соединения конец пластичной полимерной трубы, внутри которого находится соединительный элемент в виде пружины, изготовленной из сплава Ti-Ni и предварительно продеформированной до диаметра меньшего внутреннего диаметра пластичной детали. При нагреве соединения до рабочей температуры пружина увеличивается в диаметре и прижимает конец пластичной детали к прочной, деформируя его в упругой области и обеспечивая реактивное усилие, достаточное для получения герметичного соединения. К недостаткам данного способа соединения можно отнести то, что соединяемые детали располагаются внахлест. Соединительный элемент (пружина) находится внутри соединяемых труб, что приводит к уменьшению проходного сечения и усложнению процесса сборки.

В качестве внутренней пластичной детали можно использовать только полимерные трубы. Металлические трубы, даже тонкостенные, технически сложно поджать герметично пружиной к наружной прочной трубе.

По этой причине невозможно данным способом с использованием пружины, обладающей ЭПФ, получить герметичное соединение металла с керамикой.

Технической задачей, решаемой в предлагаемом изобретении, является создание герметичного соединения цилиндрических деталей из материалов с разными механическими свойствами, например керамики с металлом.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем: предлагаемое соединение по сравнению с известными позволяет герметично соединять металлические цилиндрические детали с керамическими деталями за счет реализации ЭПФ муфты. Данное соединение можно использовать в вакуумных магистралях, а также в магистралях с давлением до 50 кгс/см2, что на порядок выше, чем в известных способах. Указанный выше технический результат достигается тем, что в соединении, включающем две соединяемые цилиндрические детали, установленные соосно и выполненные из материалов с различными модулями Юнга, применяется соединительный элемент, изготовленный из материала, обладающего ЭПФ в виде муфты с уплотняющими поясками, соединяемые детали выполняют с разными диаметрами. Деталь с более высоким значением модуля Юнга, т.е. более жесткая выполняется с меньшим диаметром по отношению к другой соединяемой детали и на нее устанавливают прокладку (втулку) из пластичного материала с наружным диаметром, соответствующим наружному диаметру другой соединяемой детали. Устанавливая прокладку в виде втулки на более жесткую соединяемую деталь с меньшим диаметром, производят выравнивание диаметров с другой соединяемой деталью, а изготовление прокладки из пластичного материала дает возможность внедрения в нее уплотняющих поясков соединительного элемента при реализации у него ЭПФ, за счет чего создается герметичное соединение.

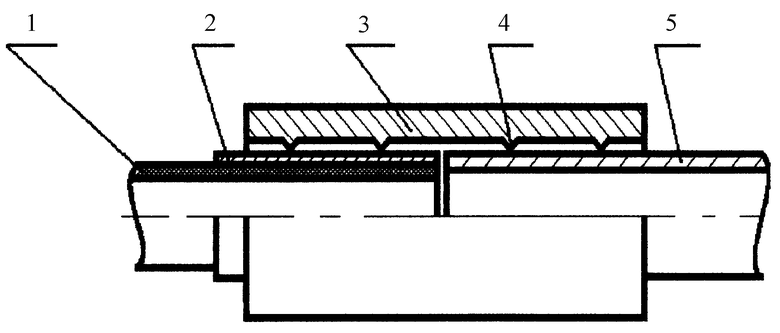

Герметичное соединение, изображенное на чертеже, включает в себя две цилиндрические детали из керамики 1 и металла 5, прокладку 2 из пластичного металла и муфту 3 из материала с ЭПФ, имеющую на внутренней поверхности уплотняющие пояски 4.

Соединение цилиндрических металлических деталей с керамикой производят следующим образом. Соединительную муфту 3, у которой внутренний диаметр меньше внешнего диаметра металлической трубы 5 и прокладки 2, предварительно деформируют в радиальном направлении для получения сборочного зазора. На керамическую деталь 1 надевают прокладку 2, затем внутрь муфты 3 вставляют концы соединяемых цилиндрических деталей. При нагреве муфта 3 восстанавливает свои первоначальные геометрические размеры, т.е. сжимается до прежних размеров. При этом муфта 3 своими внутренними поясками 4 внедряется в металлическую трубу 5 и прокладку 2. Керамическая труба 1 тверже материала прокладки, поэтому она также внедряется в прокладку 2 с обратной стороны, образуя герметичное соединение.

Предлагаемый способ был использован при изготовлении соединения трубы из нержавеющей стали 12Х18Н10Т с наружным диаметром 30 мм с керамической трубой диаметром 28,95 мм. Прокладку изготавливали из меди с наружным диаметром 30 мм и внутренним диаметром 29 мм. Муфту с наружным диаметром 32,6 мм и внутренним диаметром 29,3 мм изготавливали из сплава ТН1К, который имеет температуры начала и окончания прямого и обратного мартенситного превращения Мн=-155°С, Мк=-190°С, Ан=-143°С, Ак=-136°С. При температуре минус 196°С дорном производили раздачу муфты в радиальном направлении на 3%. Затем в муфту устанавливали встык конец нержавеющей трубы и конец керамической трубы с предварительно надетой на него прокладкой. При нагреве сборки до комнатной температуры получили герметичное соединение. Контроль герметичности производился методом обдува гелием прибором ПТИ с чувствительностью 10-7 см3·атм/с, а также методом избыточного давления газообразного азота при давлении 50 кгс/см2. Оба метода подтвердили герметичность соединения. Таким образом, предлагаемое устройство позволяет герметично соединять металлические цилиндрические детали с керамическими деталями.

Предлагаемый экологически чистый способ по сравнению с известными способами позволяет герметично соединять металлические цилиндрические детали с керамическими деталями за счет реализации ЭПФ муфты.

Данный способ по сравнению с известными упрощает технологический процесс получения герметичного соединения и не уменьшает проходное сечение соединяемых труб, так как соединительный элемент муфта находится снаружи соединяемых труб, расположенных соосно. Отсутствует дорогостоящий и экологически вредный процесс пайки, а муфту легче изготовлять, чем пружину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ОДНОГО ДИАМЕТРА | 2006 |

|

RU2300027C1 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480661C2 |

| Перфоратор скважинный | 2016 |

|

RU2641144C1 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Устройство для стыкового соединения стержневых деталей | 1990 |

|

SU1733734A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2000 |

|

RU2202062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ГЕРМЕТИЗАЦИИ СЕРНО-НАТРИЕВОГО АККУМУЛЯТОРА | 1992 |

|

RU2092936C1 |

| Соединение цилиндрических деталей | 1990 |

|

SU1732049A1 |

| Способ диффузионной сварки цилиндрических деталей | 1981 |

|

SU996143A1 |

Изобретение предназначено для герметичного соединения цилиндрических деталей, а именно, металлических деталей с керамическими в вакуумных магистралях, а также в магистралях с избыточным давлением. Соединение цилиндрических деталей, установленных соосно и выполненных из материалов с различными механическими свойствами, например керамики и стали, включает соединительный элемент, выполненный из материала, обладающего эффектом памяти формы. Соединяемую деталь с более высоким значением модуля Юнга выполняют с меньшим диаметром по отношению к другой соединяемой детали и на нее устанавливают прокладку из пластичного металла с наружным диаметром, соответствующим наружному диаметру другой соединяемой детали, при этом соединительный элемент выполнен в виде муфты с уплотняющими поясками на внутренней поверхности. Изобретение позволяет повысить надежность соединения. 1 ил.

Соединение цилиндрических деталей, установленных соосно и выполненных из материалов с различными механическими свойствами, включающее соединительный элемент, выполненный из материала, обладающего эффектом памяти формы, отличающееся тем, что соединяемая деталь с более высоким значением модуля Юнга выполнена с меньшим диаметром по отношению к другой соединяемой детали, на которой установлена прокладка из пластичного металла с наружным диаметром, соответствующим наружному диаметру другой соединяемой детали, при этом соединительный элемент выполнен в виде муфты с уплотняющими поясками на внутренней поверхности.

| Соединение цилиндрических деталей | 1990 |

|

SU1732049A1 |

| Способ неразъемного соединения труб из пластичных материалов | 1984 |

|

SU1218232A1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2023931C1 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2016338C1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1981 |

|

SU996382A1 |

| US 4624489 А, 25.11.1986 | |||

| GB 1327442 А, 22.08.1973. | |||

Авторы

Даты

2004-07-10—Публикация

2002-06-21—Подача