(21)4107610/27-12

(22)11.06.86

(46) 23.01.88.БКШ. № 3

(71)Научно-исследовательский институт автотракторных материалов

(72)Т.Н.Пантюшоваа Л.М.Юрченко, В.П.Григорян, Л.X.Калинина, В.А.Саутенкова, Б.Б.Бобович, А,М.Цыбизов, Е.Н.Кузнецова, Н.С.Иконникова и Е.А.Керейтбаев (53)677.486.6/088.8)

(56)ТУ 17-14-227-84.

.(54) СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО КЛЕЕ- НОГО МАТЕРИАЛА ДЛЯ ФИЛЬТРАЦИИ ТЕХНИЧЕСКИХ ЖИДКОСТЕЙ

(57)Изобретение относится к технологии получения клееного нетканого материала и позволяет получить; материал с повышенной прочностью в мокром состоянии и улучшенными фильтровальными свойствами. При холстообразова- НИИ используют волокнистую смесь,содержащую, мас.%: Лавсановое волокно 0,84 текс 55-60, лавсановое волокно 0,17 текс 25-30, вискозное волокно 0,31 текс - остальное, для пропитки используется смесь бутадиенакрило- нитрильного и акрилатного латексов в соотношении 1:2 при общем их содержании 35-40% от массы материала.Нетканый клееный материал получают сме- пшванием, змульсированием, рыхлением и вылежкой волокнистой смеси, формированием холста, пропиткой вспенен- g ным связующим, сушкой, термообработ- кой и охлаждением. 1 табл,

сл

113

Изобретение относится к техноло™ гии производства фильтровальных нетканых клееных материалов и может быть использовано в автомобильной промышленности для фильтрации технических жидкостей.

Целью изобретения является создание нетканого клееного материала для фильтрации смазывающе-охлаждающей жидкости (СОЖ) с высокой прочностью полотна в мокром состоянии и улучшенными фильтровальными свойствами.

Оптимальными фИльтрующигш и прочностными свойствами в мокром состоя-

НИИ обладает клееный нетканый материал, полученный путем смешивания, эмульсирования, рыхления и вылежки волокнистой смеси, формирования холста на чесальных машинах, пропитки волокнистого холста вспененным связующим, сушки, термообработки и ох лаждения при использовании волокнистой смеси из 55-60 мас,% лавсаново-

B

0

прохождения СОЖ ч ерез фильтр, но при этом прочность материала падает.Кроме того, появляются технологические трудности при переработке волокнистого холста на чесальной машине.

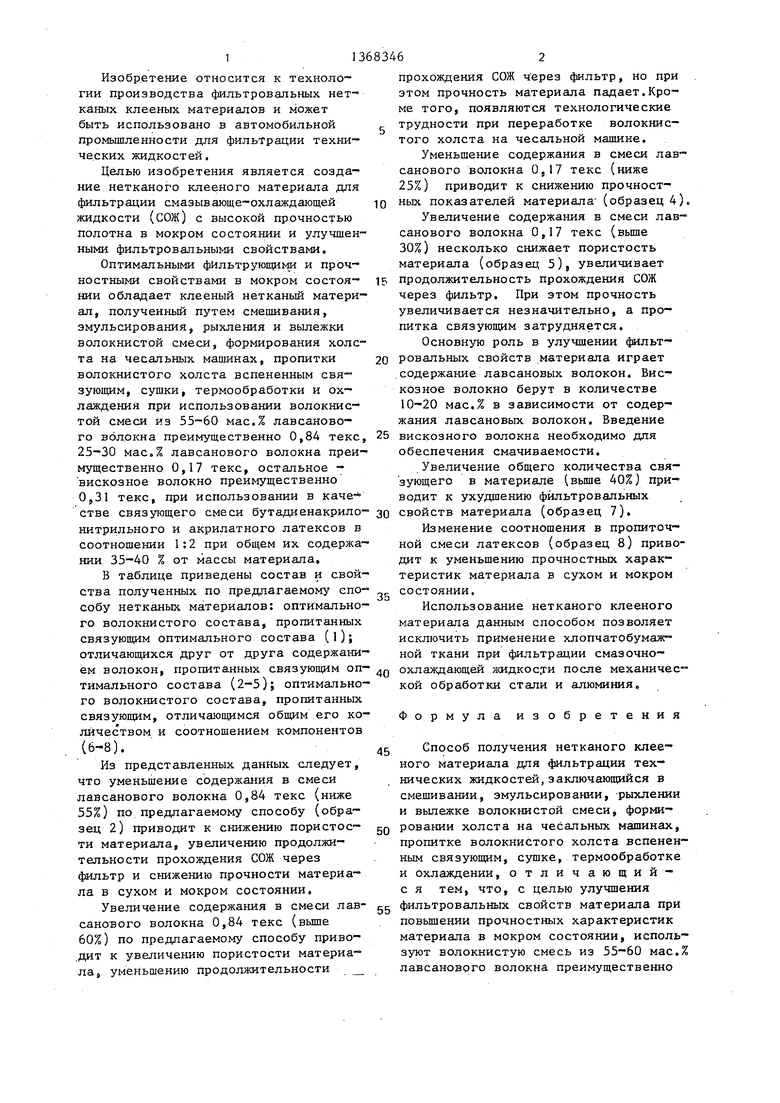

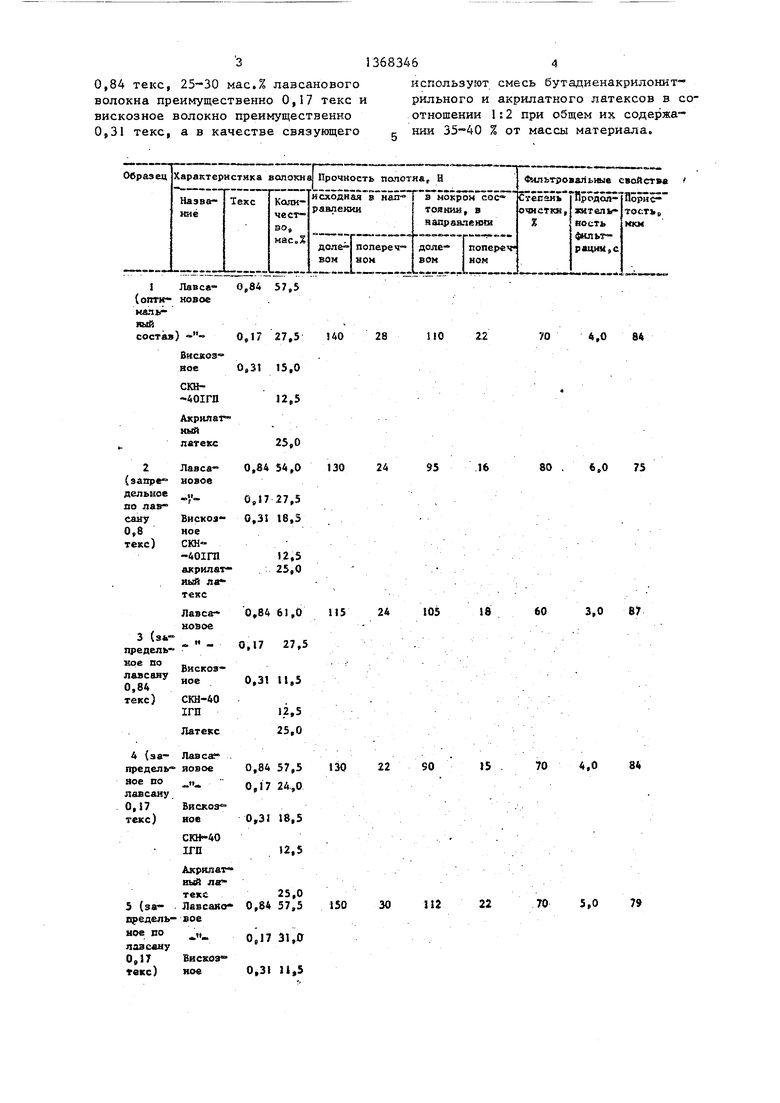

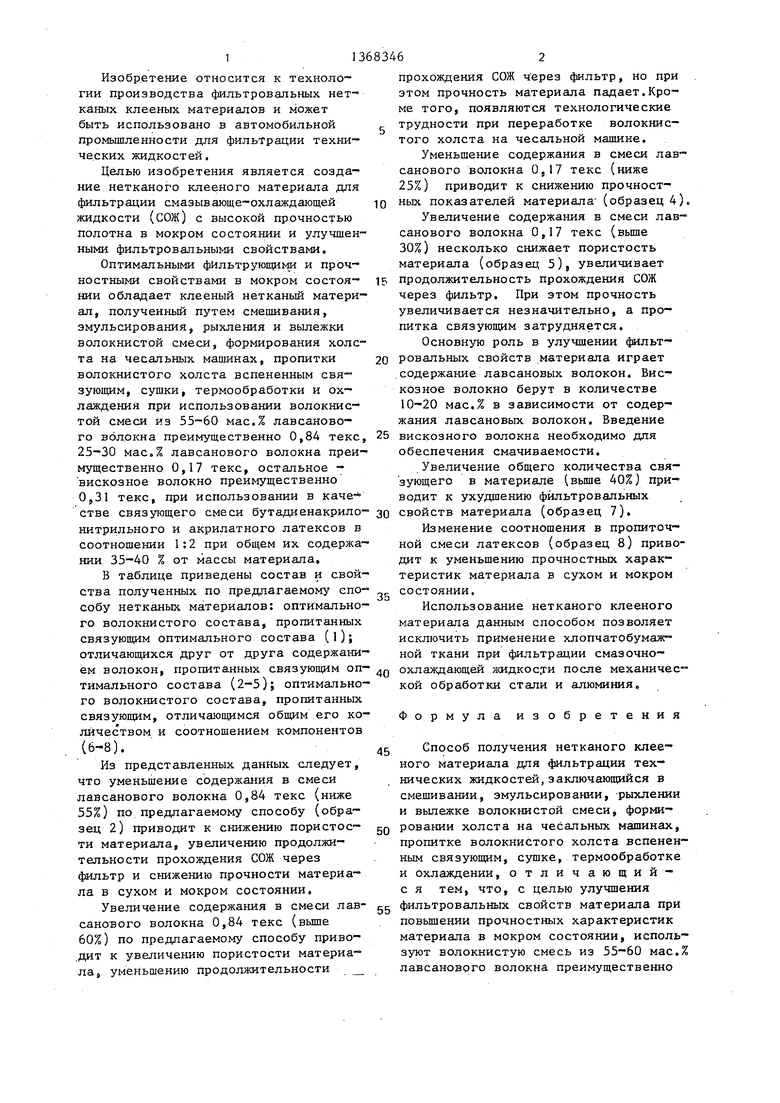

Уменьшение содержания в смеси лавсанового волокна 0,17 текс (ниже 25%) приводит к снижению прочностных показателей материала (образец 4).

Увеличение содержания в смеси лавсанового волокна 0,17 текс (вьш1е 30%) несколько снижает пористость материала (образец 5), увеличивает продолжительность прохождения СОЖ через фильтр. При этом прочность увеличивается незначительно, а пропитка связующим затрудняется.

Основную роль в улучшении фильтровальных свойств материала играет содержание лавсановых волокон. Вискозное волокно берут в количестве 10-20 мас.% в зависимости от содержания лавсановых волокон. Введение

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО КЛЕЕНОГО МАТЕРИАЛА | 1991 |

|

RU2057217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА | 2007 |

|

RU2345183C1 |

| Композиция связующего для изготовления нетканого материала | 1990 |

|

SU1816776A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 1998 |

|

RU2130098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ИГЛОПРОБИВНОГО МАТЕРИАЛА, АРМИРОВАННОГО СЕТКОЙ | 2007 |

|

RU2360050C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ЗАДАННЫМИ БИОЦИДНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2326192C1 |

| НЕТКАНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ БАКТЕРИАЛЬНО-ВИРУСНЫХ ДЫХАТЕЛЬНЫХ ФИЛЬТРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2461675C1 |

| Способ получения антимикробного нетканого материала | 1988 |

|

SU1652406A1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| ПРОПИТОЧНАЯ КОМПОЗИЦИЯ ДЛЯ НЕТКАНОГО МАТЕРИАЛА | 2006 |

|

RU2316572C1 |

го волокна преимущественно 0,84 текс, 25 вискозного волокна необходимо для

25-30 мас.% лавсанового волокна преимущественно 0,17 текс, остальное - вискозное волокно преимущественно 0,31 текс, при использовании в качеобеспечения смачиваемости.

Увеличение общего количества зующего в материале (выше 40% водит к ухудшению фильтровальны

стве связующего смеси бутадиенакрило- зо свойств материала (образец 7).

нитрильного и акрилатного латексов в соотношении 1:2 при общем их содержании 35-40 % от массы материала,

В таблице приведены состав и свойства полученных по предлагаемому способу нетканых материалов: оптимального волокнистого состава, пропитанных связующим оптимального состава (1); отличающихся друг от друга содержанием волокон, пропитанных связуюш;им оп- тимального состава (2-5); оптимального волокнистого состава, пропитанных связующим, отличаюшимся его количеством и соотношением компонентов (6-8).

Из представленных данных следует, что уменьшение содержания в смеси лавсанового волокна 0,84 текс (ниже 55%) по предлагаемому способу (образец 2) приводит к снижению пористости материала, увеличению продолжительности прохождения СОЖ через фильтр и снижению прочности материала в сухом и мокром состоянии.

Увеличение содержания в смеси лавсанового волокна 0,84 текс (выше 60%) по предлагаемому способу приводит к увеличению пористости материала, уменьшению продолжительности

обеспечения смачиваемости.

Увеличение общего количества связующего в материале (выше 40%) приводит к ухудшению фильтровальных

5

Q

Изменение соотношения в пропиточной смеси латексов (образец 8) приводит к уменьшению прочностных характеристик материала в сухом и мокром состоянии.

Использование нетканого клееного материала данным способом позволяет исключить применение хлопчатобумажной ткани при фильтрации смазочно- охлаждающей жидкос.ти после механической обработки стали и алюминия.

Формула изобретения

Способ получения нетканого клееного материала для фильтрации технических жидкостей, заключаюш 1йся в смешивании, эмульсировании, -рыхлении и вылежке волокнистой смеси, формировании холста на чесальных машинах, пропитке волокнистого холста вспененным связуюш м, сушке, термообработке и охлаждении, отличающийся тем, что, с целью улучшения g фильтровальных свойств материала при повьш1ении прочностных характеристик материала в мокром состоянии, используют волокнистую смесь из 55-60 мас.% лавсанового волокна преимущественно

5

0

313683464

0,84 текс, 25--30 мас.% лавсанового используют смесь бутадиенакрилонитволокна преимущественно 0,17 такс и вискозное волокно преимущественно 0,31 текс, а в качестве связующего

Лавса- новое )

Вискоз вое

СКН-«oira

Ахрияа1

ный

лвтекс

0,84 57,5

Лавсановое

Вискозное

скн 401П1акрилатяый лв текс

Лавсановое

«.

Бискоа- ное

СКН-40 1ГП

Латекс

Лавсаг . яовое „

Вискоз нов

СКН-40 1ГП

Акрилат вый яас текс

. Лавсако

- вое

„

Висхознов

0,84 61,0 0,17 27,5

0,31 11,5

12,5 25,0

0,84 57,5 0,17 24,0

0,31 18,5 12,5

25,0 0,84 57,3

0,17 3},0 0,31 П,5

140

0,17 27,5

0,31 15,0

12,5

25,0 0,84 54,0 130

0,17 27,5 0,31 18,5

115

130

150

рильного и акрилатного латексов в соотношении 1:2 при общем их содержании 35-40 % от массы материала.

0

22

70

4,0

84

24

95

16

24

05

18

60 3,0 В7

22

90

15

70 4,0 84

30

312

22

70 5,0 79

6

(умень шеяяос обцее кол1гче ство свяэую «его}

7 (увеличенное . овцее хояичс етво

CBXSyV

чего)

8 (COOTошенме

алтехса

м «xpipлатного

2:1)

Ахрияат яый латексВолок- нистая снесь оптимальногосостава

СКН-40 1ГП

Ахрилат- кый ла- техс

Волокнистаясмесь оптимального сос- тава

СЮЬ40 1ГП

Ахрнлат- вый ла- тахе

Волох кистаа смесь овти- мальио- го состава

СЮЬАО ХГП

Ахрилат- яый ла- тахс

25,0

ПО188512553,0 90

11,3

22,6

16036120289д8,06013,7

27,4

125188012704,084

25

Продолжеш€е таблицы

Авторы

Даты

1988-01-23—Публикация

1986-06-11—Подача