Изобретение относится к производству текстильных нетканых материалов, в частности антимикробных фильтровальных материалов.

Целью изобретения является повышение фильтрующей способности антимикробного нетканого материала.

Это достигается тем, что фильтровальный материал состоит из нескольких слоев, выполненных из вискозных

волокон различной линейной плотности и различным содержанием гсксахлоро- фена в волокне. Линейная плотность волокна верхнего (первого) слоя в 1,3-3,6 раз выше линейной плотности волокна последнего (нижнего) слоя.

Многослойный фильтровальный материал получают на иглопробивной машине ИМ-1800. Сначала штапельное ви - скозное антимикробное воло.но посту пает на щипальную машину ЩЗ-140-ШЗ. Равномерное обеспечение волокном щипальной машины осуществляется при помощи кипного питателя марки КП-120-П , На щипальной машине происходят раз- рыхление, перемешивание и расщипыва- ние волокнистой массы. Затем волокно по пневмотранспорту подается в конденсатор марки КВВА, предназначен- ный для отделения пыли и коротких волокон. После конденсатора волокнистая масса в количестве суточной нормы (300-350 кг) при необходимости дополнительно увлажняется, подверга- ется вылеживанию и собирается в мешки.

Операция образования волокнистого холста состоит из предварительного и окончательного прочесывания волок- на на чесальной машине марки Ч-11-Ш и многократного сложения ваткопро- чёса в холст на преобразователе прочеса марки ПП-201. Сформированный волокнистый холст передается питающим конвейером на иглопробивную машину ИМ-1800. Операция иглопротаскивания основана на протаскивании волокон иглами, имеющими зазубрины, в холсте, т.е под действием игл, волок- на переходят из горизонтального положения в вертикальное. На иглопробивную машину поступает несколько холстов, наложенных друг на друга. Холсты состоят из вискозных волокон различной линейной плотности или из смеси этих волокон с различным процентным содержанием. Содержание гексахлорофена в верхнем слое материала составляет 2,3-2,6%, в средних и нижнем слоях 1,6-2,0%. Фильтровальный многослойный материал может состоять из двух и более слоев, ограничительным фактором является заданная толщина фильтровального пакета.

Получаемый фильтровальный много - алойный антимикробный материал имеет хорошую фильтрующую способность, хорошо задерживает частицы от 0,5 до 1,0 мкм. Коэффициент проскока час- тиц по сравнению с известным способом уменьшается на 26%.

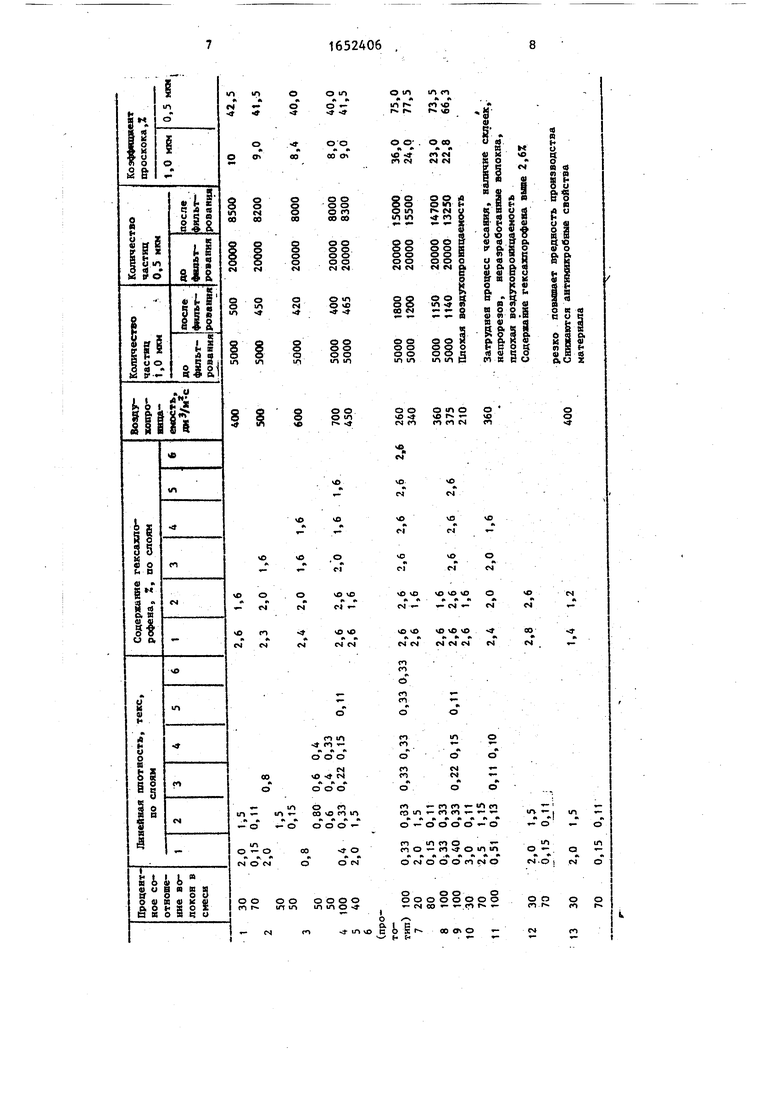

Пример 1. На иглопробивной машине ИМ-1800 получают двухслойный вискозный антимикробный материал из ваткопрочеса. В первом слое исполь- эовали холст из следующей смеси волокон: 30% волокон линейной плотности 2,0 текс и 70% волокон линейной плотности 0,15 текс, содержание гексахлорофена в волокне 2,6%.

Во втором слое брали холст из смеси волокон: 30% волокон линейной плоности 1,5 текс и 70% волокон 0,11 текс, содержание гексахлорофена в волокне 1,6%. Число проколов на 1 м равно 60.

Полученный нетканый материал имеет толщину 3,3 мм,воздухопроницаемост 400 дм3/м2с, объемную массу 330 коэффициент проскока частиц 0,5 мкм 42,5%, частиц 1,0 мкм 10%.

Пример 1. Трехслойный антимикробный вискозный материал получают по примеру 1. В первом слое использовали холст из волокон линейной плотности 2,0 текс, содержание гексахлорофена в волокне 2,6%. Во втором слое использовали холст из следующей смеси волокон: 50% волокон линейной плотности 1,5 текс; 50% волокон линейной плотности 0,15 текс; содержание гексахлорофена в волокне 2,0%. В третьем слое исползовали холст из волокон линейной плотности 0,8 текс. Содержание гексахлорофена в волокне 1,6%. Число проколов на 1 м равно 70.

Полученный нетканый материал имеет толщину 3,2 мм, воздухопроница- емость 500 дм /м2с, объемную массу 300 г/м2; коэффициент проскока частиц 0,5 мкм 41,5%, 1,0 мкм 9%.

I

Пример 3. Четырехслойный

антимикробный вискозный материал по- лучают по примеру 1. В первом слое использовали холст из волокон линейной плотности 0,8 текс, содержание гексахлорофена в волокне 2,4%. Во втором слое использовали холст из следующей смеси волокон: 50% волокон линейной плотности 0,8 текс и 50% волокон линейной плотности 0,6 текс, содержание гексахлорофена в волокне 2,0%. В третьем слое использовали холст из смеси волокон: 50% волокон линейной плотности 0,6 текс и 50% волокон линейной плотности 0,4 текс, содержание гексахлорофена в волокне 1,6%. В четвертом слое использовали холст,состоящий из 50% волокон линейной плотности 0,4 текс и 50% волокон линейной плотности 0,33 текс, содержание гексахлорофена в волокне 1,6%. Число проколов на 1 м равно 80.

Полученный нетканый материал име- ет толщину 3,0 мм, воздухопроницаемость 600 дм , объемную массу 280 коэффициент проскока частиц 0,5 мкм 40%, 1,0 мкм 8,4%„

Пример 4. Пятислойный аи- тимикробный вискозный материал получают по примеру 1. В первом слое использовали холст из волокон линейной плотности 0,4 текс, содержание гекса- хлорофена в волокне 2,6%, во нтором слое - холст из волокон линейной плотности 0,33 текс, содержание гексахло- рофена в волокне 2,6%, в третьем слое - холст из волокон линейной плотности 0,22 текс, содержание гексахлорофена в волокне 2,0%, в четвертом слое - холст из волокон линейной плотности 0,15 текс, содержание гексахлорофена в волокне 1,6%, в пятом слое - холст из волокон линейной плотности 0,11 текс, содержание гексахлорофена в волокне 1,6%. Число проколов на 1 м равно 100. Полученный нетканый материал имеет толщину 3,0 мм, воздухопроницаемость 700 , объемную массу 280 г/м2, коэффициент проскока частиц размером 0,5 мкм 40%, 1,0 мкм 8,0%.

Пример 5. Двухслойный антимикробный материал получают по примеру 1. В первом слое использовали холст из следующей смеси волокон:

30 мм, коэффициент проскока частиц 0,5 мкм 75%, частиц 1,0 мкм 36%.

Примеры 7-13. Нетканый,

материал состоит из двух-шести слоев, из холста волокон линейных плотностей 3,0-0,1 текс, содержание гексахлорофена в волокне 2,8-1,2%. Не- Ю тканый материал имеет воздухопроницаемость 210-400 дм /м с. Из примера 6 (прототипа) пидно, что однослойный материал имеет низкую 260 дм /м2с воздухопроницаемость.

15

20

Из примеров 7-9 видно, что выход за пределы, указанные в формуле изобретения, параметров не позволяет получить положительного эффекта.

Таким образом, использование многослойного фильтровального антимикробного материала улучшает очист- 25 ку технологического воздуха в 1 ,8 - 1,9 раза.

Формула изобретения

30 Способ получения антимикробного нетканого материала, при котором на чесальной машине формируют слои волокнистого прочеса из вискозных волокон, содержащих в качестве антимик- 40% волокон линейной плотности 2,0 текс 35 Р°бного вещества, по меньшей мере

и 60% волокон линейной плотности 0,15 текс, содержание гексахлорофена в волокне 2,6%,во втором слое-холст из смеси волокон: 40% волокон линейной плотности 1,5 текс и 60% волокон линейной плотности 0,11 текс, содержание гексахлорофена в волокне 1,6%0 Число проколов на 1 м равно 60.

Полученный нетканый материал имеет толщину 3,3 мм, воздухопроницаемость 450 дм5/мгс, объемную массу 330 г/мг.

Коэффициент проскока частиц 0,5 мкм 41,5% частиц 1,0 мкм 9,0%.

Пример 6 (прототип). Шести- слойный антимикробный вискозный фильтровальный материал получен из ватко- прочеса из вискозного волокна линейной плотности 0,33 текс, содержание гексахлорофена в волокне 2,6% (для всех слоев одинаково). Число проколов на 1 м равно 100. Полученный нетканый материал имеет воздухопроницаемость 260 дм /м с, толщину слоя

40

от 1,6 до 2,6% гексахлорофена от массы волокна, накладывают слои друг на друга для получения, по меньшей - мере, двухслойного волокнистого холста и скрепляют его иглопробиванием, отличающийся тем, что, с целью повышения фильтрующей способности антимикробного нетканого материала, слои волокнистого прочеса

д5 выполняют из вискозных волокон малой и/или высокой линейной плотности с диапазоном линейной плотности от 0,11 до 2,0 текс или при их соотношении 50-70:30-50, а перед игло50 пробиванием для получения многослойного нетканого материала накладывают слои друг на друга так, чтобы линейная плотность верхнего слоя составляла 1,3-3,6 линейной плотности нижне55 го слоя, при этом для верхнего слоя используют вискозные волокна с содержанием гексахлорофена от 2,3 до 2,6% и от 1,6 до 2,0% для средних и нижних слоев нетканого материала.

30 мм, коэффициент проскока частиц 0,5 мкм 75%, частиц 1,0 мкм 36%.

Примеры 7-13. Нетканый,

материал состоит из двух-шести слоев, из холста волокон линейных плотностей 3,0-0,1 текс, содержание гексахлорофена в волокне 2,8-1,2%. Не- тканый материал имеет воздухопроницаемость 210-400 дм /м с. Из примера 6 (прототипа) пидно, что однослойный материал имеет низкую 260 дм /м2с воздухопроницаемость.

Из примеров 7-9 видно, что выход за пределы, указанные в формуле изобретения, параметров не позволяет получить положительного эффекта.

Таким образом, использование многослойного фильтровального антимикробного материала улучшает очист- ку технологического воздуха в 1 ,8 - 1,9 раза.

Формула изобретения

Способ получения антимикробного нетканого материала, при котором на чесальной машине формируют слои волокнистого прочеса из вискозных волокон, содержащих в качестве антимик- Р°бного вещества, по меньшей мере

от 1,6 до 2,6% гексахлорофена от массы волокна, накладывают слои друг на друга для получения, по меньшей - мере, двухслойного волокнистого холста и скрепляют его иглопробиванием, отличающийся тем, что, с целью повышения фильтрующей способности антимикробного нетканого материала, слои волокнистого прочеса

выполняют из вискозных волокон малой и/или высокой линейной плотности с диапазоном линейной плотности от 0,11 до 2,0 текс или при их соотношении 50-70:30-50, а перед иглопробиванием для получения многослойного нетканого материала накладывают слои друг на друга так, чтобы линейная плотность верхнего слоя составляла 1,3-3,6 линейной плотности нижнего слоя, при этом для верхнего слоя используют вискозные волокна с содержанием гексахлорофена от 2,3 до 2,6% и от 1,6 до 2,0% для средних и нижних слоев нетканого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный антимикробный фильтровальный материал | 1990 |

|

SU1745297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ШТАПЕЛЬНОГО ВОЛОКНА С АНТИМИКРОБНЫМ ПРЕПАРАТОМ И НЕТКАНОГО МАТЕРИАЛА ИЗ НЕГО | 2006 |

|

RU2304186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ЗАДАННЫМИ БИОЦИДНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2326192C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ДЛЯ ОЧИСТКИ ВОЗДУХА В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ И ПРОМЫШЛЕННОМ ОБОРУДОВАНИИ | 2001 |

|

RU2182613C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2365687C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2594455C1 |

| НЕТКАНЫЙ ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ ДЛЯ БАКТЕРИАЛЬНО-ВИРУСНЫХ ДЫХАТЕЛЬНЫХ ФИЛЬТРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2461675C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2016 |

|

RU2632643C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046858C1 |

Изобретение относится к производству текстильных нетканых материалов и позволяет повысить фильтрующую способность антимикробного нетканого материала. Способ получения антимикробного нетканого материала включает операции формирования на чесальных машинах слоев волокнистого прочеса из вискозных волокон, содержащих в качестве антимикробного вещества, по меньшей мере от 1,6 до 2,6% гексахлорофена от массы волокна, накладывания слоев друг на друга для получения по меньшей мере двухслойного волокнистого холста и скрепление его иглопробиванием, слои волокнистого прочеса выполняют из вискозных волокон малой и/или высокой линейной плотности с диапазоном линейной плотности от 0,11 до 2,0 текс или при их соотношении 50-70; 30-50, перед иглопробиванием для получения многослойного нетканого материала. Накладывают слои друг на друга так, чтобы линейная плотность верхнего слоя составляла 1,3-3,6 линейной плотности нижнего слоя, для верхнего слоя используют вискозные волокна с содержанием гексахлорофена от 2,3 до 2,6% и от 1,6 до 2,0% для средних и нижних слоев нетканого материала. 1 табл. Ј (Л о ел ю 4 О О

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-05-30—Публикация

1988-10-10—Подача