Изобретение относится к композициям на основе высокомолекулярных соединений, а именно к водным дисперсиям на основе диенсодержащих латексов, применяемым в производстве нетканых материалов в качестве связующего,

Целью изобретения является увеличение прочности латексной пленки связующего.

Сущность изобретения состоит в том, что композиция связующего, включающая гетерополимерный латекс, поверхностно- активное вещество и воду, в качестве тетерополимерного латекса содержит латекс, ядро частиц которого состоит из сополимера бутадиена и акрилонитрила при массовом соотношении (58-62):(38-42) и/или из сополимера бутадиена, стирола и акрилонитрила при массовом соотношении (38- 42):(31-35):(25-29), а оболочка состоит из сополимера батадиена, стирола, акрилонитрила и метакриловой кислоты при массовом соотношении (33-37):(28-32):(21-25):(10-14), при этом массовое соотношение ядра и оболочки составляет (75-85):(15-25), а компоненты композиции взяты при следующем соотношении, мае.ч,: Гетерополимерный латекс10-30 Поверхностно-активное вещество 0,1-0,3 Вода 89,9-69,7 Гетерополимерный латекс получен методом двухстадийной затравочной полимеризации при пониженном содержании поверхностно-активного вещества (ем. Получение синтетических латексов и их модифицирование. Материалы VII Всесоюзной латексной конференции. Воронеж. 1985, с.63-72).

Для обеспечения высокого содержания карбоксильных групп в поверхностном слое полимер-мономерных частиц предварительно синтезируются высококарбоксили- рованные частицы затравочного латекса. На второй стадии проводится затравочная полимеризация основной части мономеров на ранее сформированных частицах. Готовые латексы характеризуются гетерогенной морфологией частиц типа гидрофобное ядро - ионизированная низкомолекулярная оболочка.

Готовый латекс содержит массовую долю сухого вещества 40-50% при концентрации ионов водорода 8,0-9,5.

Пример 1. Гетерополимерный латекс получают методом двухстадиной полимеризации.

Первую стадию получения сополимера I оболочки частиц проводят по следующему рецепту, мас.ч, на 100 мае,ч. сополимеров:

Сополимер (оболочка)

Бутадиен35

Стирол30

Акрилонитрил23

Метакриловая

кислота12

Сульфанол НП-3

(алкилсульфонат

натрия)2,0

трет-Додецилмеркаптан ГТДМ)3,0

Гидроперекись изопропилбензола (гипериз)0,1 Ронгалит (формальде- гидсульфоксилат

натрия)0,01 Вода 200 Загрузку полимеризатора осуществляют в следующем порядке: вода, сульфанол, 0 трет-додецилмеркаптан, метакриловая кислота, стирол, акрилонитрил,бутадиен, гипериз, ронгалит, Сополимеризацию проводят до 95-100% конверсии мономеров с подъемом температуры от 15 до 35°С в течение 5 Юч.

Полученный на первой стадии латекс имеет следующие характеристики: сухой остаток 34,8%, рН 4,2, поверхностное натяжение 45,5 мН/м, средний размер частиц 105 0 нм.

Вторую стадию получения сополимера II ядра и формирования частиц гетеро- полимерной структуры производят по следующему рецепту, мас.ч на 100 мас.ч. 5 сополимеров:

Бутадиен40 Стирол 33 Акрилонитрил 27 Сополимер I 20 0 Едкий натр 0,75 Гипериз 0,1 Ронгалит 0,01 Вода .. 120. Полимеризатор загружают в следую- 5 щем порядке: латекс сополимера I, часть воды, мономеры. В течение 1 ч происходит набухание частиц сополимера в мономерах, затем добавляют 2-3%-ный раствор едкого натра и выдерживают эмульсию в течение 0 30-60 мин при перемешивании. При этом осуществляется частичная нейтрализация карбоксильных групп сополимера I и переход его в оболочку полимерно-мономерных частиц. Затем в полимеризатор добавляют 5 гипериз и ронгалит. Сополимеризацию мономеров в ядре частиц с образованием сополимера II осуществляют до 98-100% конверсии мономеров с-постепенным подъемом температуры от 15 до 70°С. Получен- 0 ный латекс характеризуется следующими свойствами: сухой остаток 50%, рН 9,2, поверхностное натяжение 42,5 мН /м, средний размер частиц 190 нм, условная прочность пленки при растяжении 22,5 МПа, относи- 5 тельное удлинение 430%,

Синтезированный Гетерополимерный латекс исходной концентрации при соотношении ядра (сополимер бутадиена : стирол : акрилонитрил 40: 33 : 27) и оболочки (сополимер бутадиена:акрилонитрил:стирол:метакриловая кислота 35:30:23:12) 83:17 мас.% разбавляют водой до 15%-ной концентрации и вводят ПАВ Новость в количестве 1,0% на массу полимера, тщательно перемешивают. Пропитывающую компози- цию в виде жидкости или пены наносят на волокнистый холст, состоящий из смеси вискозных и лавсановых волокон методом разбрызгивания, пропитки в жало валов или комбинированным способом. Пропи- танный холст отжимают и сушат последовательно в три стадии при температуре 100-140-160°С.

Пример 2. Синтез гетерополимерно- го латекса осуществляют в 2 стадии, соблю- дая порядок загрузки компонентов и режим сополимеризации, приведенные в примере 1. Соотношение мономеров на обеих стадиях и соотношение между пропорциями мономеров, используемых для синтеза ядра и оболочки, соответствуют данным, указанным в примере 2 табл,1.

Синтезированный гетерополимерный латекс исходной концентрации при соотношении ядра (сополимер бутадиена : акрило- нитрил 60 : 40) и оболочки (сополимер бутадиена : акрилонитрил : стирол : мета- криловая кислота 33:32:25:10) 75:25 разбавляют водой до 30%-ной концентрации и вводят ПАВ Лотос в количестве 1,0% на массу полимера латекса. Пропитывающую композицию наносят на волокнистый холст методом пропитки в жало валов, отжимают и сушат при температуре 100-160°С последовательно в три стадии.

Пример 3. Гетерополимерный латекс исходной концентрации, синтезированный описанным в примере 1 способом при соотношении мономеров, указанном в примере 3 табл.1, разбавляют водой до 22%-ной кон- центрации, вводят ПАВ в количестве 1,0,% на массу полимера латекса. Пропитанный холст сушат при температуре от 100 до 160°С. В качестве ПАВ взят сульфонол НП-3. °

П р и м е р 4. Гетерополимерный латекс при соотношении мономеров, указанном в примере 4 табл,1, исходной концентрации разводят водой до 13%-ной концентрации, вводят ПАВ в количестве 1,0% на массу полимера латекса. Холст из смеси лавсанового и полиакрилонитрильного волокна пропитывают композицией и сушат при температуре 100-160°С. Связующее наносят методом разбрызгивания, ПАВ - сульфонол НП-3.

П р и м е р 5. В смесь гетерополимерных латексов по примерам 5 и 6 табл.1 10%-ной концентрации, взятых при соотношении 50:50, вводят ПАВ в количестве 1,0% на массу полимера. Холст из смеси лавсанового и полиакрилонитрильного волокна пропитывают композицией и сушат при температуре ЮО-160°С. Связующее наносят методом разбрызгивания, ПАВ - алкилсуль- фонат натрия.

Пример 6. В смесь гетерополимерных латексов по примерам 5 и 7 табл.1 18%-ный концентрации, взятых при соотношении 70:30, вводят Новость в количестве 1,0% на массу полимера. Холст из смеси лавсанового и полиакрилонитрильного волокна пропитывают композицией связующего и сушат при температуре 100-160°С. Связующее наносят методом разбрызгивания.

П р и м е р 7. В смесь гетерополимерных латексов по примерам 6 и 8 табл.1 30%-ной концентрации, взятых при соотношении 70:30, вводят ПАВ в количестве 0,1 % на массу полимера. Холст из смеси вискозного и лавсанового волокон пропитывают композицией связующего и сушат при температуре 100-160°С.

Пример 8. Гетерополимерный латекс при соотношении ядра и оболочки 72:28 и соотношением мономеров по примеру 9 табл.1 исходной концентрации разводят водой до 20-ной концентрации, вводят ПАВ в количестве 1,0% на массу полимера. Волокнистый холст пропитывают композицией связующего и сушат при температуре 100- 160°С.

Пример 9. Гетерополимерный латекс при соотношении ядра и оболочки 87:13 и соотношении мономеров по примеру 10 табл.1 исходной концентрации разводят водой до 20%-ной концентрации, вводят ПАВ в количестве 1,0% на массу полимера. Пропитанный волокнистый холст сушат при температуре 100-160°С.

Пример 10. Нетканый материал получают пропиткой и последующей сушкой холста из смеси вискозного и лавсанового волокон композицией Связующего 20%-ной концентрации на основе гетерополимерно- го латекса при соотношении мономеров по примеру 11 табл.1.

Пример 11. Нетканый материал получают пропиткой и последующей сушкой холста из смеси вискозного и лавсанового волокон композицией связующего 20%-ной концентрации на основе гетерополимерно- го латекса с соотношением мономеров по примеру 12 табл.1.

Пример 12. Нетканый материал получают пропиткой и последующей сушкой холста из смеси вискозного и лавсанового волокон композицией связующего 20%-ной концентрации на основе гетерополимерно- го латекса с соотношением мономеров по примеру 13 табл.1.

Пример 13. Нетканый материал получают пропиткой и последующей сушкой холста из смеси вискозного и лавсанового волокон композицией связующего 20%-ной концентрации на основе гетерополимерно- го латекса с соотношением мономеров по примеру 14 табл.1.

Пример 14, Нетканый материал получают по примеру 1 пропиткой и последующей сушкой волокнистого холста связующим 9%-ной концентрации.

Пример 15, Нетканый материал получают по примеру 1 пропиткой и последующей сушкой волокнистого холста связующим 31%-ной концентрации.

Пример 16. Нетканый материал получают по примеру 1 пропиткой и последующей сушкой холста из лавсанового волокна связующим 15%-ной концентрации.

Пример 17. Нетканый материал получают по примеру 2 пропиткой и последующей сушкой холста из лавсанового волокна связующим 15%-ной концентрации.

Пример 18. Нетканый материал получают по примеру 1 пропиткой и последующей сушкой холста из вискозного волокна связующим 15%-ной концентрации.

Пример 19. Нетканый материал получают по примеру 2 пропиткой и последующей сушкой холста из вискозного волокна связующим 15%-ной концентрации,

Пример 20. По примеру 2, но в качестве гетерополимерного латекса взят латекс по примеру 7а табл. 1.

Пример 21. По примеру 1, но в качестве гетерополимерного латекса взят латекс по примеру 8а табл.1.

Пример 22. По примеру 5, но в качестве ПАВ вводят сульфонол НП-3 в количестве 2,0% на массу полимера латекса.

Пример 23. По примеру 5, но в качестве ПАВ вводят алкилсульфонат натрия в количестве 3,0% на массу полимера латекса.

В зависимости от технологии нанесения связующего и областей назначения материала в пропитывающую композицию могут быть введены различные добавки: пе- ногасители, красители, пигменты, ПАВ, загустители, коагулянты,

Примеры 1-7, 16-23 характеризуют составы предложенных компонентов в заявляемых пределах.

Примеры 8-9 характеризуют составы предложенных композиций при изменении соотношении ядра и оболочки в латексных частицах за предлагаемые пределы.

Примеры 10-13 характеризуют составы предложенных композиций при изменении

соотношения мономеров в ядре латексов за предлагаемые пределы.

Примеры 14-15 характеризуют составы предложенных композиций при изменении

рецептуры связующего за заявляемые пределы.

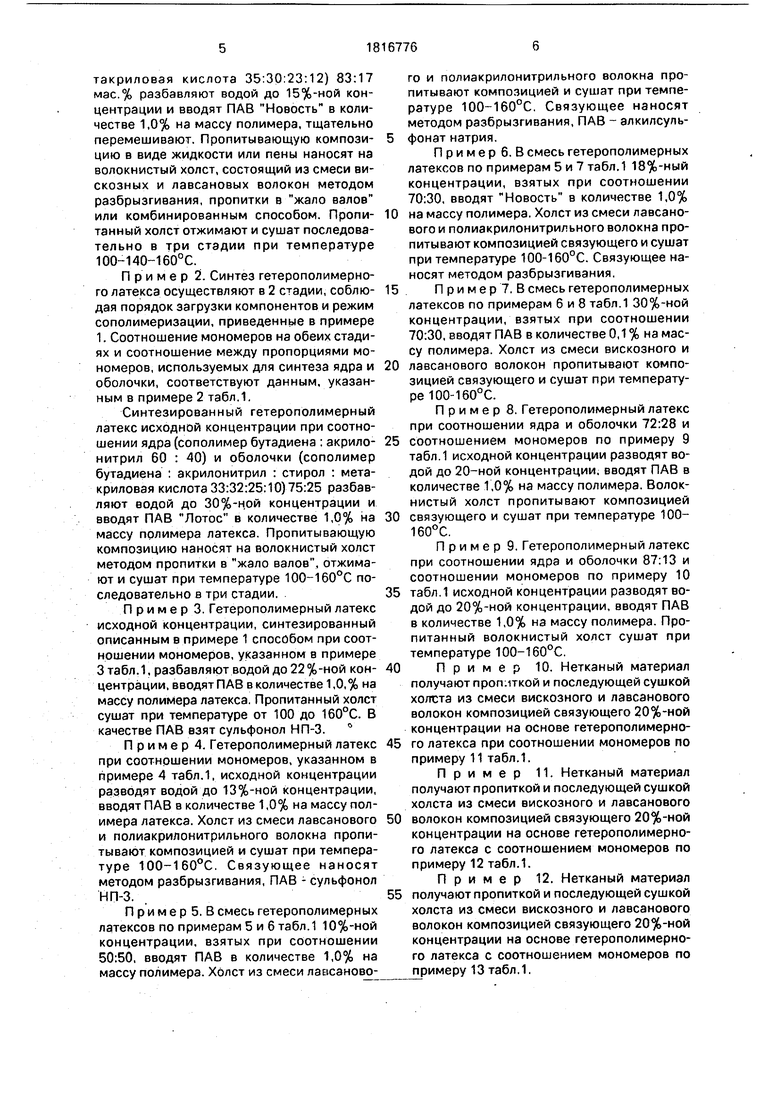

В табл. 1 представлены характеристики количественного и качественного состава ядра и оболочки гетерополимерных латек0 сов: примеры 1-8 характеризуют взаимосвязь структуры латексов в пределах формулы изобретения с их свойствами; примеры 9-16 характеризуют взаимосвязь потребительских свойств лэтексов и их

5 химического состава за пределами формулы изобретения.

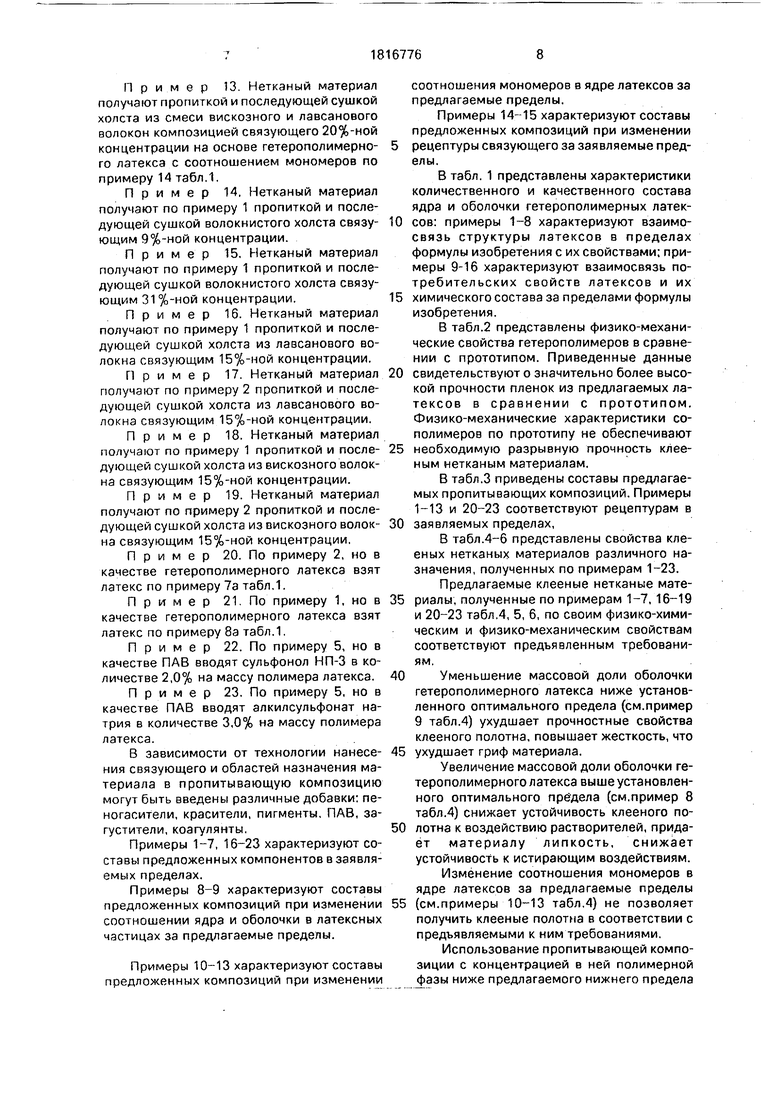

В табл.2 представлены физико-механические свойства гетерополимеров в сравнении с прототипом. Приведенные данные

0 свидетельствуют о значительно более высокой прочности пленок из предлагаемых латексов в сравнении с прототипом. Физико-механические характеристики сополимеров по прототипу не обеспечивают

5 необходимую разрывную прочность клееным нетканым материалам.

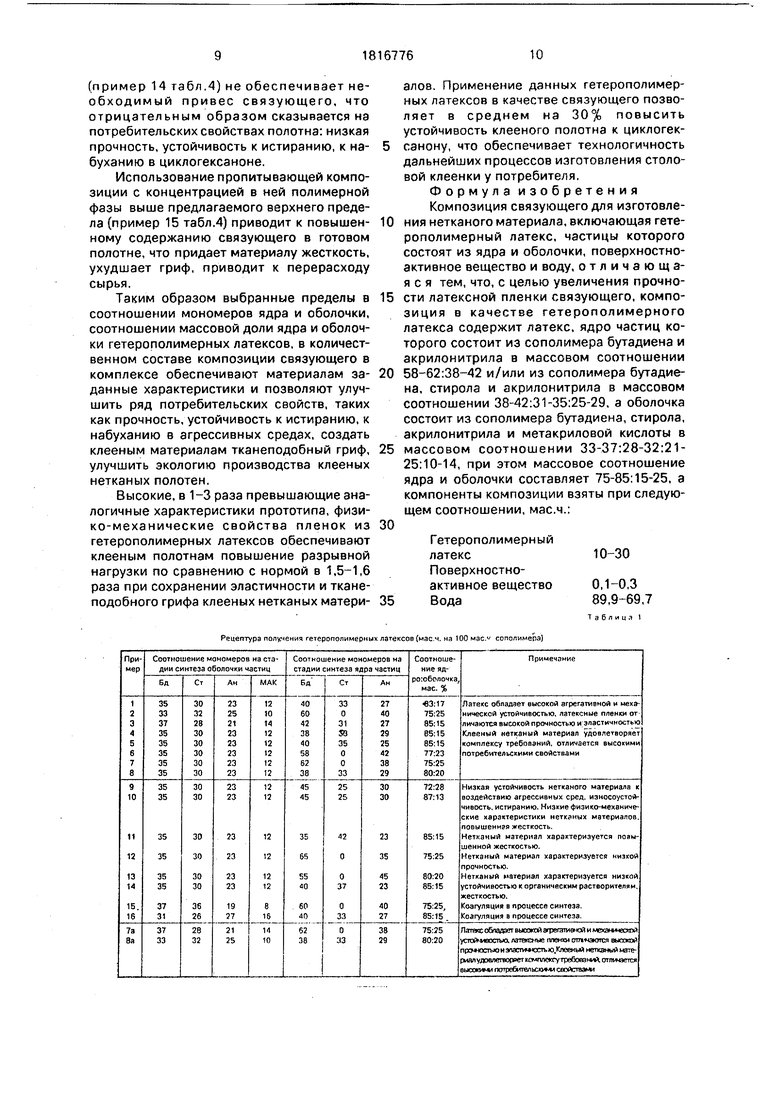

В табл.3 приведены составы предлагаемых пропитывающих композиций. Примеры 1-13 и 20-23 соответствуют рецептурам в

0 заявляемых пределах,

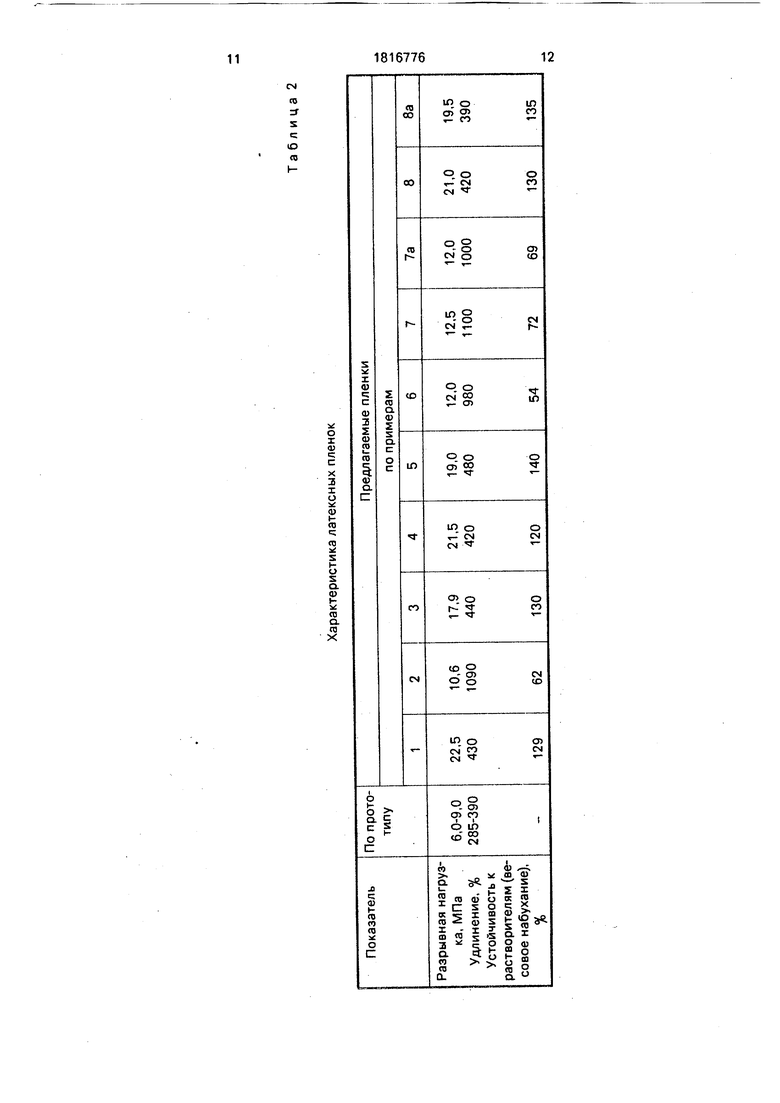

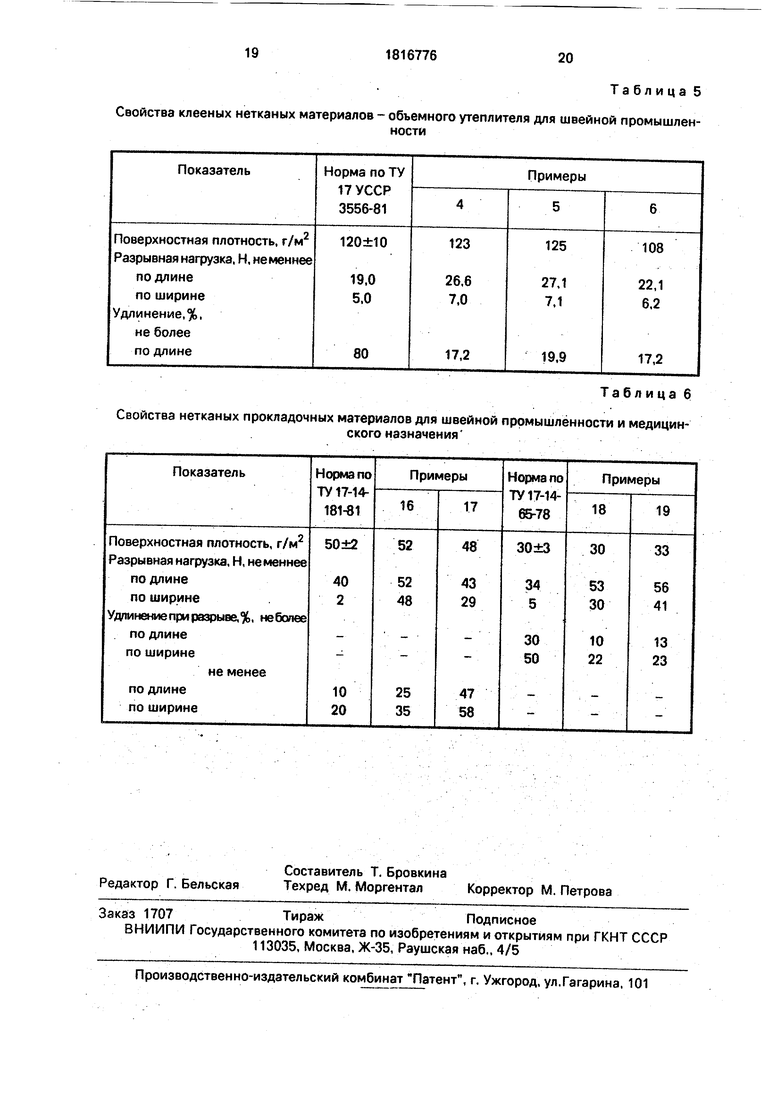

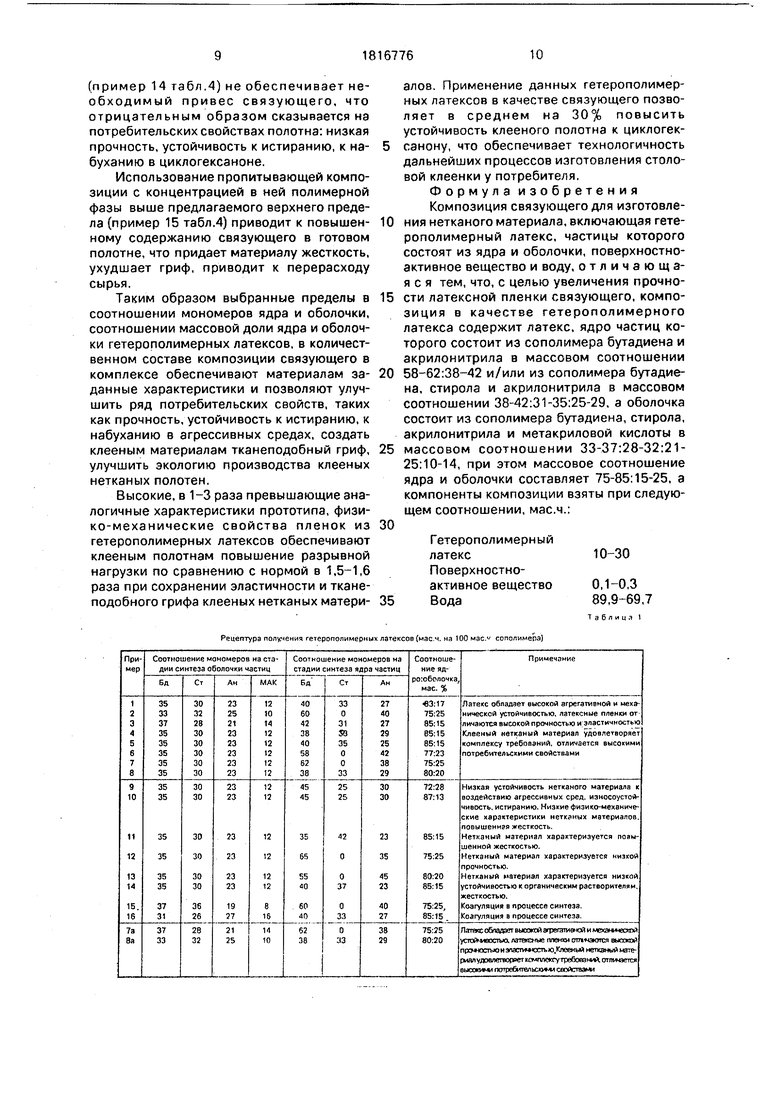

В табл.4-6 представлены свойства клееных нетканых материалов различного назначения, полученных по примерам 1-23. Предлагаемые клееные нетканые мате5 риалы, полученные по примерам 1-7, 16-19 и 20-23 табл.4, 5, 6, по своим физико-химическим и физико-механическим свойствам соответствуют предъявленным требованиям.

0 Уменьшение массовой доли оболочки гетерополимерного латекса ниже установленного оптимального предела (см.пример 9 табл.4) ухудшает прочностные свойства клееного полотна, повышает жесткость, что

5 ухудшает гриф материала.

Увеличение массовой доли оболочки гетерополимерного латекса выше установленного оптимального предела (см.пример 8 табл.4) снижает устойчивость клееного по0 лотна к воздействию растворителей, придаёт материалу липкость, снижает устойчивость к истирающим воздействиям. Изменение соотношения мономеров в ядре латексов за предлагаемые пределы

5 (см.примеры 10-13 табл.4) не позволяет получить клееные полотна в соответствии с предъявляемыми к ним требованиями.

Использование пропитывающей композиции с концентрацией в ней полимерной фазы ниже предлагаемого нижнего предела

(пример 14 табл.4) не обеспечивает необходимый привес связующего, что отрицательным образом сказывается на потребительских свойствах полотна: низкая прочность, устойчивость к истиранию, к на- буханию в циклогексаноне.

Использование пропитывающей композиции с концентрацией в ней полимерной фазы выше предлагаемого верхнего предела (пример 15 табл.4) приводит к повышен- ному содержанию связующего в готовом полотне, что придает материалу жесткость, ухудшает гриф, приводит к перерасходу сырья.

Таким образом выбранные пределы в соотношении мономеров ядра и оболочки, соотношении массовой доли ядра и оболочки гетерополимерных латексов, в количественном составе композиции связующего в комплексе обеспечивают материалам за- данные характеристики и позволяют улучшить ряд потребительских свойств, таких как прочность, устойчивость к истиранию, к набуханию в агрессивных средах, создать клееным материалам тканеподобный гриф, улучшить экологию производства клееных нетканых полотен.

Высокие, в 1-3 раза превышающие аналогичные характеристики прототипа, физико-механические свойства пленок из гетерополимерных латексов обеспечивают клееным полотнам повышение разрывной нагрузки по сравнению с нормой в 1,5-1,6 раза при сохранении эластичности и ткане- подобного грифа клееных нетканых матери-

алов. Применение данных гетерополимерных латексов в качестве связующего позволяет в среднем на 30% повысить устойчивость клееного полотна к циклогек- санону, что обеспечивает технологичность дальнейших процессов изготовления столовой клеенки у потребителя,

Формула изобретения Композиция связующего для изготовления нетканого материала, включающая гете- рополимерный латекс, частицы которого состоят из ядра и оболочки, поверхностно- активное вещество и воду, отличающаяся тем, что, с целью увеличения прочности латексной пленки связующего, композиция в качестве гетерополимерного латекса содержит латекс, ядро частиц которого состоит из сополимера бутадиена и акрилонитрила в массовом соотношении 58-62:38-42 и/или из сополимера бутадиена, стирола и акрилонитрила в массовом соотношении 38-42:31-35:25-29, а оболочка состоит из сополимера бутадиена, стирола, акрилонитрила и метакриловой кислоты в массовом соотношении 33-37:28-32:21- 25:10-14, при этом массовое соотношение ядра и оболочки составляет 75-85:15-25, а компоненты композиции взяты при следующем соотношении, мас.ч.:

Гетерополимерный латекс

Поверхностно- активное вещество Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция связующего для нетканого материала | 1989 |

|

SU1728262A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО НЕТКАНОГО МАТЕРИАЛА | 2006 |

|

RU2319801C1 |

| ПРОПИТОЧНАЯ КОМПОЗИЦИЯ ДЛЯ НЕТКАНОГО МАТЕРИАЛА | 2006 |

|

RU2316572C1 |

| ВОДНАЯ ГЕТЕРОПОЛИМЕРНАЯ ДИСПЕРСИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2184125C1 |

| Бумажный адгезионный материал | 1990 |

|

SU1775450A1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ | 2003 |

|

RU2229386C1 |

| Многослойный композиционный обувной материал для втачной стельки | 1989 |

|

SU1680037A1 |

| Композиция связующего для изготовления нетканого материала | 1988 |

|

SU1599398A1 |

| Композиция связующего для изготовления нетканого материала | 1987 |

|

SU1564674A1 |

| Способ получения синтетического латекса | 1989 |

|

SU1812191A1 |

Использование: в производстве нетканых материалов в качестве связующего. Сущность изобретения: готовят композицию связующего для изготовления нетканого материала. Гетерополимерный латекс состоит из сополимера из ядра и оболочки. Частицы ядра состоят из сополимера бутадиена и акрилонитрила при массовом соотношении (58-62):(38-42) и/или из сополимера бутадиена, стирола и акрилонитрила при массовом соотношении (38-42):(31-35):(25-29). Оболочка состоит из сополимера бутадиена, стирола и акрилонитрила и метакрило- вой кислоты при массовом соотношении (33-37):(28-32):(21-25):(10-14). Массовое соотношение ядра и оболочки составляет

Рецептура получения гетерополимерных латексов (мае.ч. на 100 мзс.и сополимера)

Характеристика латексных пленок

Рецептура пропитывающих композиций по примерам

Свойства клееных нетканых материалов - основы для столовой клеенки

00

О

-J

-4 ОТ

Та бл и ц а 5

Свойства клееных нетканых материалов - объемного утеплителя для швейной промышленности

Таблицаб

Свойства нетканых прокладочных материалов для швейной промышленности и медицинского назначения

| Устройство для размещения рабочего при выполнении различных работ на дымовых трубах с ходовыми скобами | 1961 |

|

SU151462A1 |

| Способ получения нетканого полировального материала | 1981 |

|

SU953037A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СЗР, 1976 | |||

| Патент США № 4351875, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1993-05-23—Публикация

1990-05-03—Подача