с а

00 О5 QD

11369869

зобретение относится к литейному

л п в к п о к 15 л в ч и

производству, и может быть использовано при получении отливок в формах

Цель изобретения повьшение качества отливок за счет повьшения эффективности питания из прибыли.

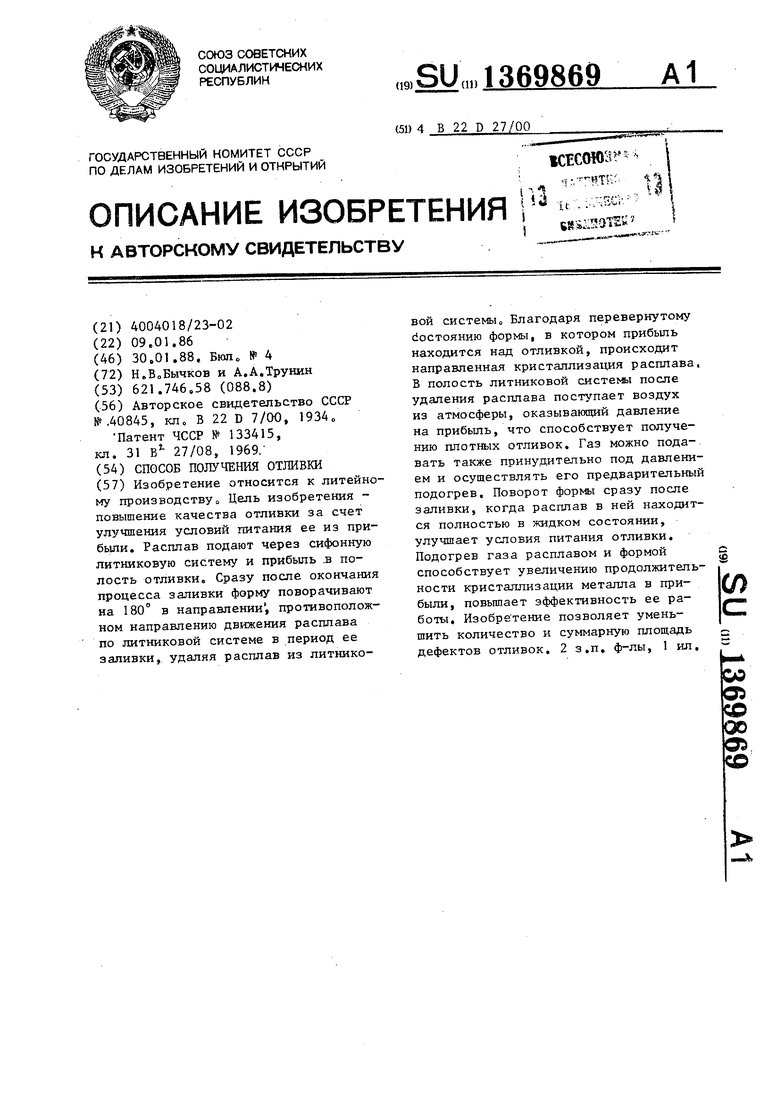

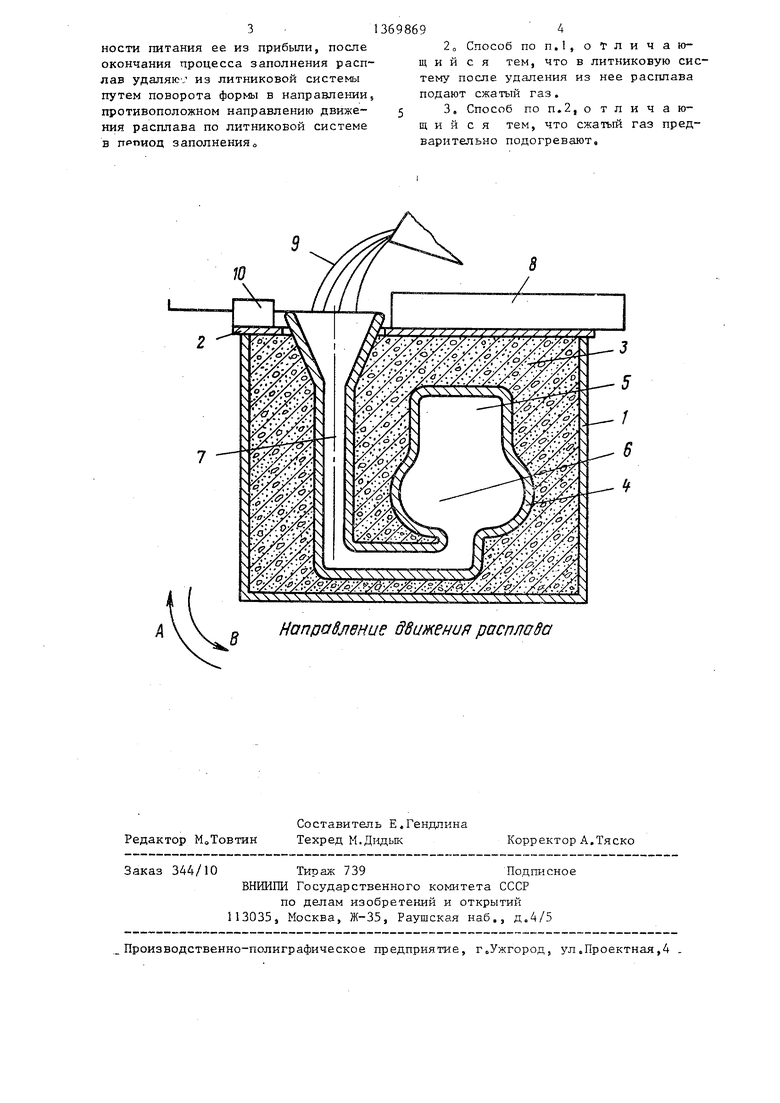

На чертеже гфедставлено устройство для осуществления предлагаемого способав

Устройство содержит опоку 1 с крьппкой 2j заполенную наполнителем Зо В опоке размещена керамическая форма 4, в которой выполнены полость отливки 5 и прибыль 6, а также сифонная литниковая система 7, При этом на крьшке 2 крепится керамический желоб 8 о

Способ осуществляется следующим

образомо

Расплав 9 подают через сифонную литниковую систему 7 и прибыль 6 в полость отливки 5, Сразу после окончания процесса заливки осуществляют поворот (по стрелке А) на 180 в направлении, противоположном направлению (в) движения расплава по литниковой системе 7 в период ее заливки, удаляя расгшав из литниковой системы

Ш

Пример 1, Керамическую обс- лочку 4 изготавливали методом литья по выплавляемым моделям и заформовы- вали в металлическую опоку I с крышкой 2в На крьшке 2 крепили желоб 8 для слива расплава из литниковой системы 7 при повороте Опорным наполнителем 3 служил бой керамики от оболочеко Перед заливкой форму прокаливали при 850-25° С в течение 6+1 ч и заливали расплавом литейной стали о Температура заливки стали 1600+10 С, Поворот формы осущестнпя- 15 ли кантователем Расплав из литниковой системы 7 сливали в изложницу На поверхность расплава в прибыли через канал литниковой системы дейст вовало давление атмосферы. Отливку остывшую выбивалиf прибыль 6 обрезали. Проводили обеструйную обработку. Качество отливки 5 контролировали методом цветной дефектоскопии, Подсчитывапи количество дефектов и их суммарную площадь на одной отлив- кео

При мер 2, Условия эксперимен та те же, что в примере 1, но в по20

25

лость литниковой системы / подавали

по желобу 8 в изложницу (не показана). 30 сжатый газ под давлением атм. Благодаря перевернутому состоянию формыJ в которой прябьшь находится над отливкой, происходит направленная кристаллизация расплав а с, В поПример Зо Условия эксперимента те же, что в примере 1, но

газ подогревали до 100-400 С с помощью электрических нагревателей и подавали в полость литниковой системы 7 под давлением 6+0,4 атмо

ость литниковой системы 7 можно 35 подавать сжатый подогреваемый газ.

Поворот формы сразу после заливки, когда расплав в ней находится полностью Б жидком состоянии, улучшает условия питания отливки. Кроме40 того, в результате удале1шя из лит- |1икозой системы расплава происходит ее заполнение воздухом которой о;;азывая давлекне на расплав з прибыли, способствует пзвьшению плот- 45 иости отдизокс Э4)фективность воздай - ствия газового давления может быть повышена за счет принудительной пода-- чи сйсатогс воздуха, кши газа В результате : ггшообмека аз подвергается 50 расплавом к формой увеличивая продолжительность кристаллизации металла в прибьши, что также повышает плотность отливки и соответственно уменьшает количество и суммарную гшощадь дефектов о Подогрев сжатого газа может осуществляться предварительно перед подачей з литниковую систему с

Пример 1, Керамическую обс- лочку 4 изготавливали методом литья по выплавляемым моделям и заформовы- вали в металлическую опоку I с крышкой 2в На крьшке 2 крепили желоб 8 для слива расплава из литниковой системы 7 при повороте Опорным наполнителем 3 служил бой керамики от оболочеко Перед заливкой форму прокаливали при 850-25° С в течение 6+1 ч и заливали расплавом литейной стали о Температура заливки стали 1600+10 С, Поворот формы осущестнпя- 5 ли кантователем Расплав из литниковой системы 7 сливали в изложницу На поверхность расплава в прибыли через канал литниковой системы действовало давление атмосферы. Отливку остывшую выбивалиf прибыль 6 обрезали. Проводили обеструйную обработку. Качество отливки 5 контролировали методом цветной дефектоскопии, Подсчитывапи количество дефектов и их суммарную площадь на одной отлив- кео

При мер 2, Условия эксперимента те же, что в примере 1, но в по0

5

сжатый газ под давлением атм.

Пример Зо Условия эксперимента те же, что в примере 1, но

сжатый газ под давлением атм.

газ подогревали до 100-400 С с помощью электрических нагревателей и подавали в полость литниковой системы 7 под давлением 6+0,4 атмо

Пример 4 о Перед переворачиванием формы канал лнтнкковой системы запирался с помощью металлической задвижки 10, крепившейся к крьш1ке 2 Задвижку применяли в соответствии с известным способом,

В результате испытаний бьто уста- HoaneHOj что количество дефектов на отлизке и суммарная площадь дефектов существенно снкрилась при лияу- ченик отливкиj кагс описано в примерах l-3j, по сравнению с примером 4.

Фор .4 у л а

обретения

1 с, Способ получе1-шя отливки в форме5 включающий заполнение формь:. раглтлззом через сифонную литниковую сис гаку и прибыль, поворот формы на . 30 , о тличающийся тем, ЧТО;, с целью повыгаения качества отлнвки за счет повышения эффективности питания ее из прибыли, после окончания процесса заполнения расплав удаляю-- из литниковой системы путем поворота формы в направлении, противоположном направлению движения расплава по литниковой системе в прпиод заполнения о

2о Способ по П.1, о тли ч аю- щ и и с я тем, что в литниковую систему после удаления из нее расплава подают сжатый газ.

3. Способ поп.2,отличаю- щ и и с я тем, что сжатый газ предварительно подогревают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| Способ изготовления литых прутковых заготовок из жаропрочных сплавов на никелевой основе | 2019 |

|

RU2714788C1 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Литейная форма для получения плотных отливок | 1990 |

|

SU1790465A3 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1991 |

|

RU2026146C1 |

Изобретение относится к литейному производству о Цель изобретения - повышение качества отливки за счет улучшения условий питания ее из прибыли. Расплав подают через сифонную литниковую сис-тему и прибыль .в полость отливки. Сразу после окончания процесса заливки форму поворачивают на 180° в направлении , противоположном направлению движения расплава по литниковой системе в период ее заливки, удаляя расплав из литниковой системы Благодаря перевернутому docтoянию формы, в котором прибыль находится над отливкой, происходит направленная кристаллизация расплава. В полость литниковой системы после удаления расплава поступает воздух из атмосферы, оказывагаций давление на прибьть, что способствует получению плотных отливок. Газ можно подавать также принудительно под давлением и осуществлять его предварительный подогрев. Поворот формы сразу после заливки, когда расплав в ней находится полностью в жидком состоянии, улучшает условия питания отливки. Подогрев газа расплавом и формой способствует увеличению продолжительности кристаллизации металла в прибыли, повышает эффективность ее работы. Изобретение позволяет уменьшить количество и суммарную площадь дефектов отливок. 2 з.п. ф-лы, 1 ил. i сл

HanpaSj eHue расплада

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1988-01-30—Публикация

1986-01-09—Подача