Настоящее изобретение относится к способу изготовления металлических слитков и, в частности, хотя и не исключительно, - к изготовлению слитков из литой стали.

При изготовлении слитков из литой стали, в особенности слитков крупных размеров, в разных частях получаются обыкновенно различия в структуре. Это может иметь результатом -зейгерование или образование трещин в наружных частях слитков всех форм, пороки на углах при прямоугольных или многоугольных слитках. Обыкновенно эти недостатки обнаруживаются в области оси слитка, в особенности в верхней части его.

Изобретение ставит себе целью понижение склонности к этим недостаткам и получение слитков лучшего качества.

Согласно изобретению, предусматривается введение в желаемых стадиях процесса отливки или даже после заливки, в пространство, образующееся между стенкой изложницы и болванкой при сжатии последней или расширении формы, металла или сплава с соответственно более низкой точкой плавления, оедусмотрены Также средства для регулирования высоты уровня жидкого металла, вводимого в промежуток между отливкой и изложницей.

При помощи этих средств гидростатическому давлению еще расплавленного металла внутри наружной оболочки отливки, где прежде всего происходит отвердение, может быть оказано противодействие в желаемой степени гидростатическим давлением жидкого металла, введенного между оболочкой и формой. Кроме того, присутствие металла между отливкой и формой будет повышать скорость охлаждения отливки, так что, изменяя высоту введенного металла,, можно регулировать скорость и вид охлаждения отливки, соответственно изменяя уровень жидкого металла. Когда, потребуется отделить отливку от формы, введенный металл можно выпустить перед извлечением отливки.

При применении этого способа, например, для отливки большого стального слитка, после того, как определенное количество стали будет залито, к дну формы подводится, лучше всего через отверстие визложнице, расплавленный легкоплавкий металл, например свинец, с такой скоростькЗ, чтобы уровень свинца

в течение всей заливки находился неачного ниже свободной поверхности стали. Когда будет найдено, что толщина наружного слоя слитка достаточна для выдерживания гидростатического давления еще жидкой стали внутренней части слитка, уровень свинца можно понизить .для понижения скорости охлажден 1я слитка. При стальных слитках обыкновенно желательно, чтобы полное отвердение нижней части слитка имело место раньше отвердения верхней части и оно шло снизу вверх, так как найдено, что в этом случае y|vfeньшaютcя пороки в осевой зоне слитка. По предлагаемому способу это достигается тем, что расплавленный свинец остается в течение соответственного времени в нижней части изложницы и затем уровень его повышают периодически или непрерывно. Скорость охлаждения различных частей слитка можно регулировать, повышая или понижая уровень свинца в изложнице. Регулирование скорости охлаждения слитка можно соединять с подогреванием или охлаждением изложницы, что позволяет точнее регулировать скорость охлаждения. Например, для охлаждения изложницы можно обдувать воздухом часть наружной поверхности изложницы, которая для достижения большего эффекта может быть сделана ребристой или же изложница может быть выполнена таким образом, чтобы она имела достаточно большую поверхность для отдачи теплоты. Равным образом вместо охлаждающего воздуха можно применять газообразную или другую нагревающую среду и если в той или иной стадии необходимо повысить разность скоростей отвердевания различных частей слитка, то охлаждение одной части формы должно сопровождаться нагревом .другой. В тех случаях, когда действие гидростатического давления на наружный слой отливки существенного значения не имеет, жидкий легкоплавкий металл можно вводить в изложницу известный момент процесса отливки, иногда после окончания заливки, только для того, чтобы регулировать скорость охлаждения, или же введение жидкости можно применять для противодействия гидростатическому давлению изнутри отливки. Для подведения и удаления легкоплавкого металла в изложнице близ ее нижней части или в самом дне ее можно предусмотреть отверстия соответствующих размеров; для распределения легкоплавкого металла по стенкам изложницы можно предусмотреть соответствующие средства, например, канавки. В одной форме выполнения это отверстие снабжено пробкой с приспособлениями для отвинчивания и завинчивания для того, чтобы можно было открывать отверстие и закрывать его для впуска и выпуска легкоплавкого жидкого металла и для предупреждения проникновения расплавленного металла отливки в каналы, по которым подводится легкоплавкий металл. Наружная часть канала соединяется трубой с резервуаром, в котором находится жидкий .легкоплавкий металл. Уровень этого металла в изложнице можно регулировать, изменяя высоту расплавленного металла в резервуаре, или же можно устроить резервуар в форме цилиндра, снаб,женного грузом или свободно входящим в него порщнем, давление которого можно регулировать, оказывая давление на верхнюю часть жидкого металла, или же можно otTaвить достаточное пространство между порщнем, ось которого должна быть вертикальной, и резервуаром для того, чтобы поршень мог вытеснять жидкий металл, заставляя его подыматься или опускаться в зависимости от движения поршня.

Уровень легкоплавкого металла можно регулировать также при помощи впускной пробки или клапана для выпуска этого металла. Можно предусмотреть средства для поддерживания легкоплавкого металла на такой температуре, чтобы весь металл мог быть вводимым в достаточно жидком состоянии. Для облегчения протекания легкоплавкого металла ко всем сторонам слитка, можно устроить один или несколько распределительных каналов. Эгого удобнее всего достичь при помощи удаления или смещения стенок изложницы, снабженных каналами, причем это смещение должно иметь место после начала заливки стали и до подведения легкоплавкого металла.

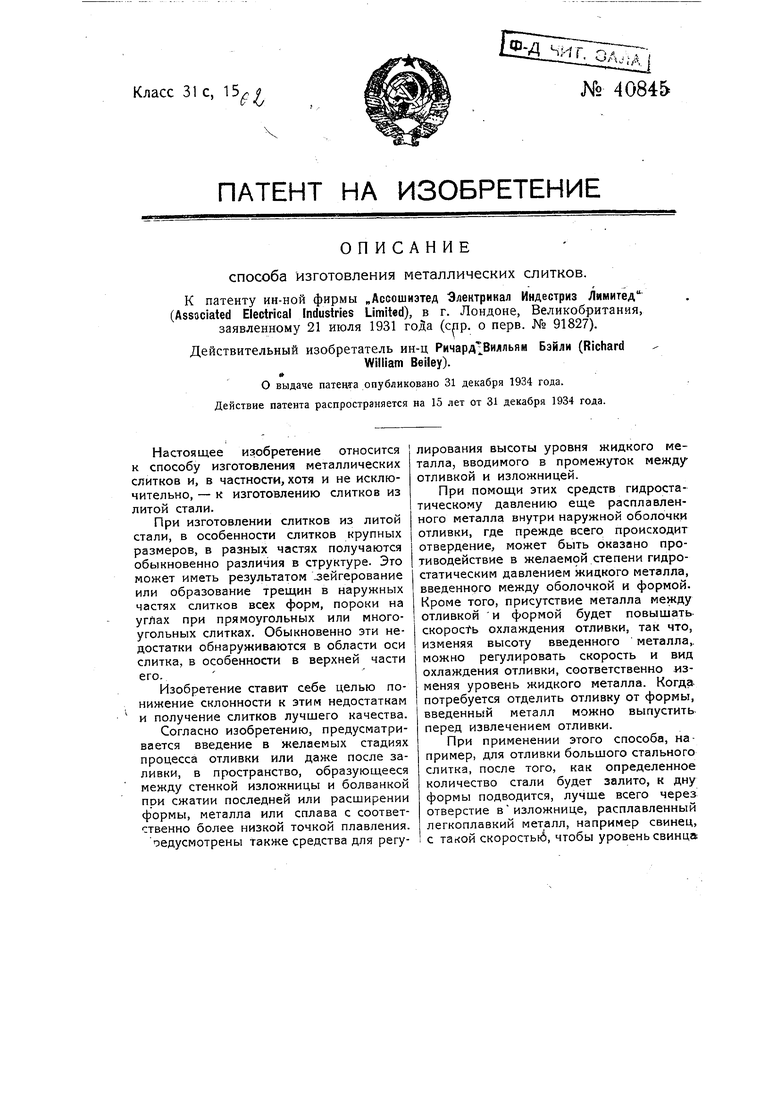

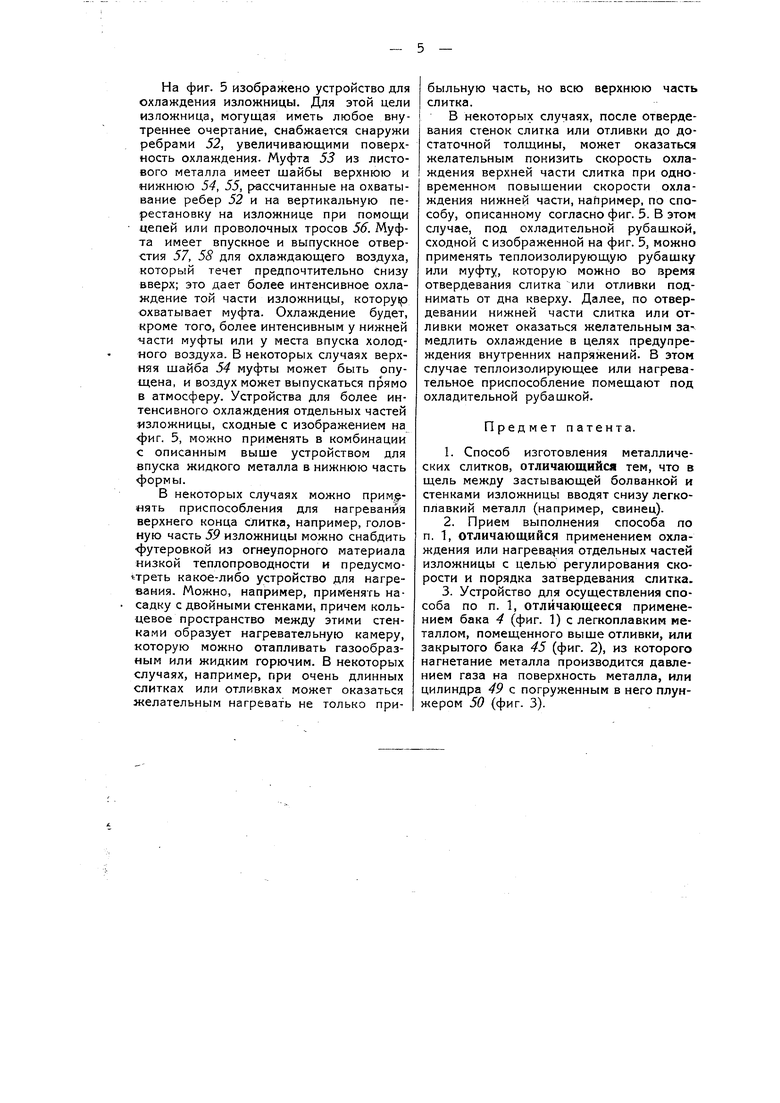

На чертеже фиг. 1 изображает и потницу и устройство для подачи г

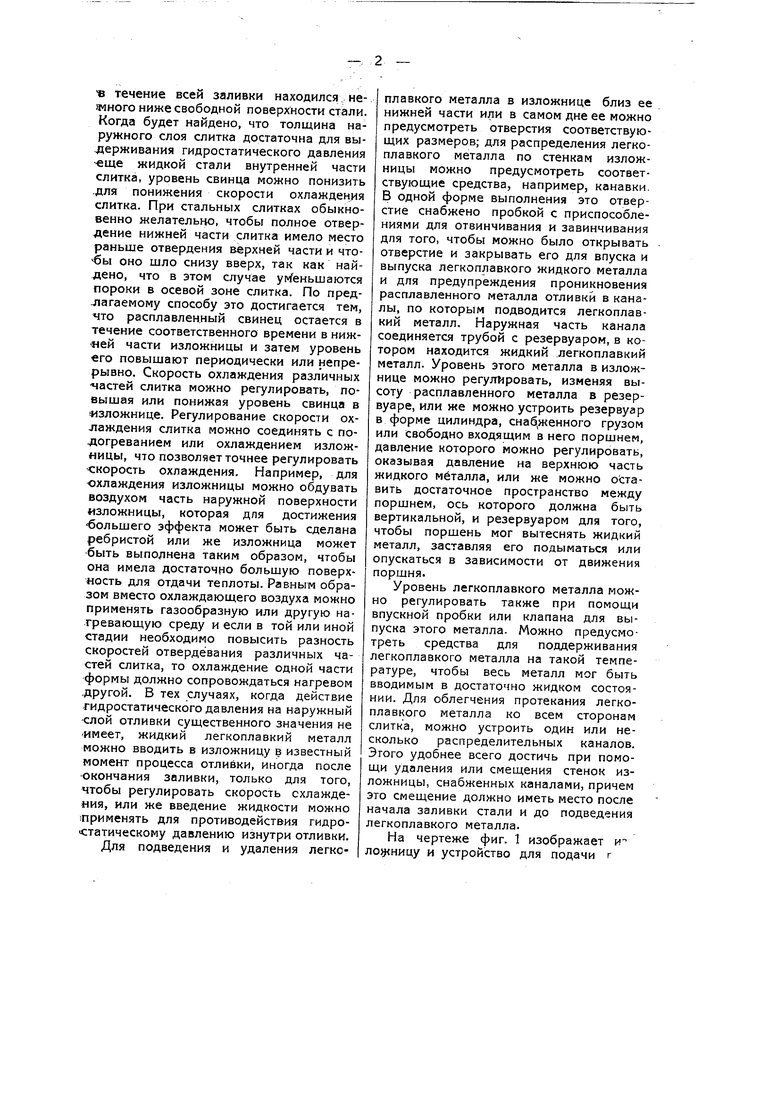

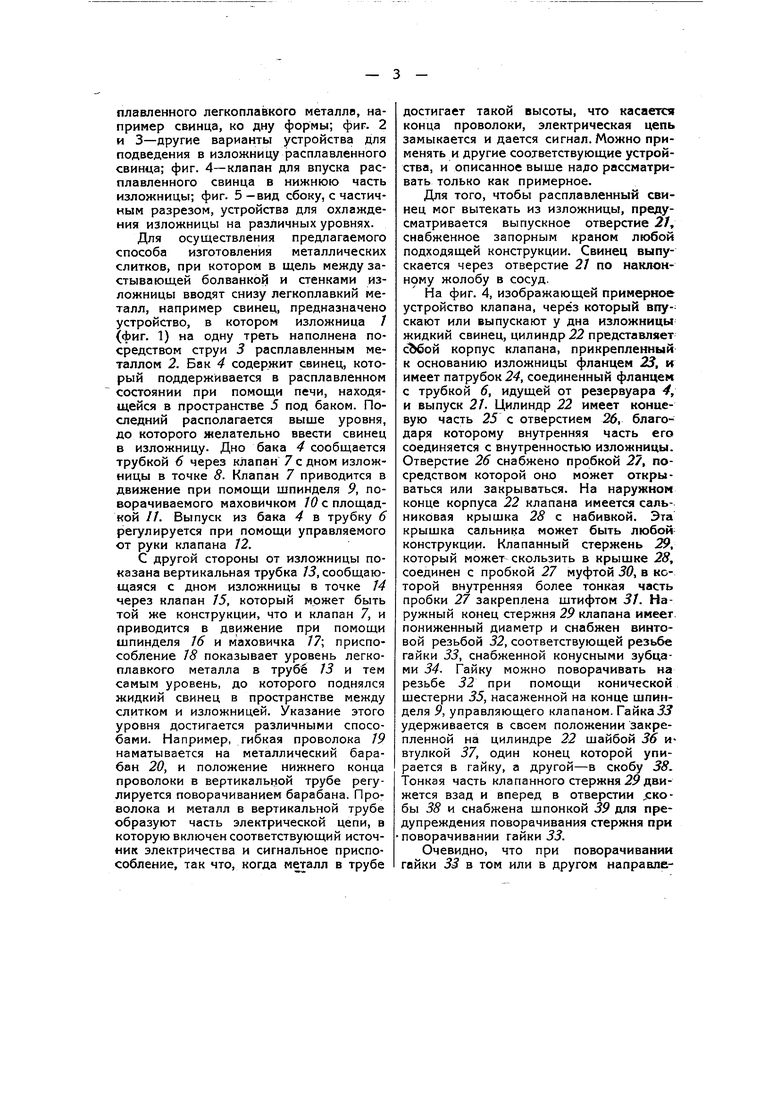

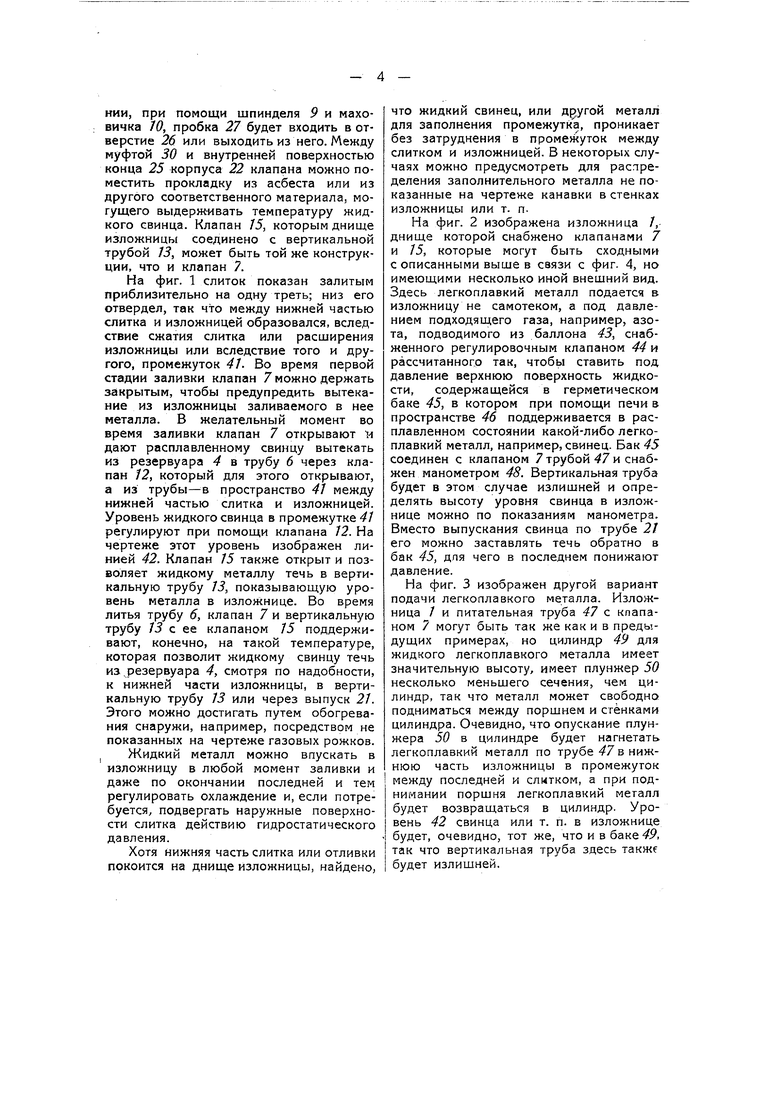

плавленного легкоплавкого металла, например свинца, ко дну формы; фиг. 2 и 3-другие варианты устройства для подведения в изложницу расплавленного свинца; фиг. 4-клапан для впуска расплавленного свинца в нижнюю часть изложницы; фиг. 5-вид сбоку, с частичным разрезом, устройства для охлаждения изложницы на различных уровнях.

Для осуществления предлагаемого способа изготовления металлических слитков, при котором в щель между застывающей болванкой и стенками изложницы вводят снизу легкоплавкий металл, например свинец, предназначено устройство, в котором изложница / (фиг. 1) на одну треть наполнена посредством струи 5 расплавленным металлом 2. Ьйк 4 содержит свинец, который поддерживается в расплавленном состоянии при помощи печи, находящейся в пространстве 5 под баком. Последний располагается выше уровня, до которого желательно ввести свинец в изложницу. Дно бака 4 сообщается трубкой б через клапан 7с дном изложницы в точке 8. Клапан 7 приводится в движение при помощи шпинделя 9, поворачиваемого маховичком 10 с площадкой /7. Выпуск из бака 4 в трубку б регулируется при помощи управляемого от руки клапана 72.

С другой стороны от изложницы показана вертикальная трубка 75, сообщающаяся с дном изложницы в точке 14 через клапан 15, который может быть той же конструкции, что и клапан 7, и приводится в движение при помощи шпинделя 16 и маховичка 77; приспособление 18 показывает уровень легкоплавкого металла в трубе 13 и тем самым уровень, до которого поднялся жидкий свинец в пространстве между слитком и изложницей. Указание этого уровня достигается различными способами. Например, гибкая проволока 19 наматывается на металлический барабан 20, и положение нижнего конца проволоки в вертикальной трубе регулируется поворачиванием барабана. Проволока и металл в вертикальной трубе образуют часть электрической цепи, в которую включен соответствующий источник электричества и сигнальное приспособление, так что, когда металл в трубе

достигает такой высоты, что касается конца проволоки, электрическая цепь замыкается и дается сигнал. Можно применять и другие соответствующие устройства, и описанное выше надо рассматривать только как примерное.

Для того, чтобы расплавленный свинец мог вытекать из изложницы, предусматривается выпускное отверстие 2/, снабженное запорным краном любой подходящей конструкции. Свинец выпускается через отверстие 27 по наклонному жолобу в сосуд.

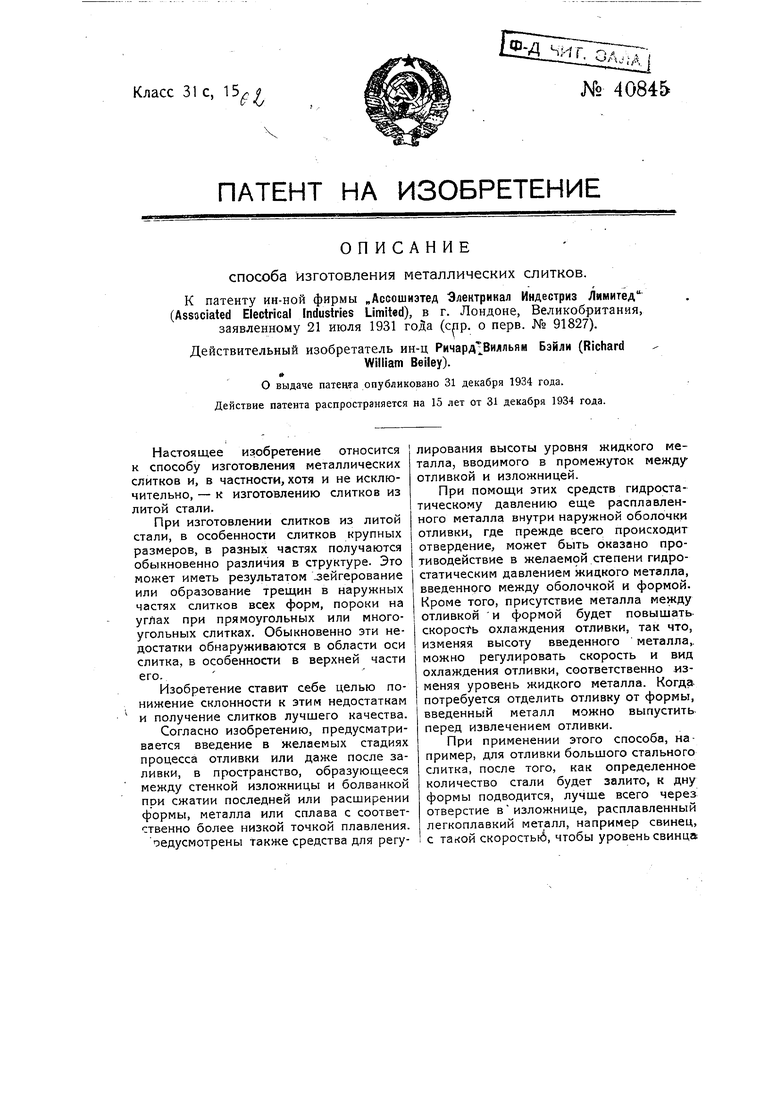

На фиг. 4, изображающей примерное устройство клапана, через который впу-екают или выпускают у дна изложницы жидкий свинец, цилиндр 22 представляет сЬбой корпус клапана, прикрепленный к основанию изложницы фланцем 23, и имеет патрубок 24, соединенный фланцем с трубкой 6, идущей от резервуара 4, и выпуск 27. Цилиндр 22 имеет концевую часть 25 с отверстием 26, благодаря которому внутренняя часть его соединяется с внутренностью изложницы. Отверстие 25 снабжено пробкой 27, посредством которой оно может открываться или закрываться. На наружном конце корпуса 22 клапана имеется сальниковая крышка 28 с набивкой. Эта крышка сальника может быть любой конструкции. Клапанный стержень 29, который может скользить в крышке 28, соединен с пробкой 27 муфтой 30, в которой внутренняя более тонкая часть пробки 27 закреплена штифтом 3J. Наружный конец стержня 29 клапана имеет пониженный диаметр и снабжен винтовой резьбой 32, соответствующей резьбе гайки 33, снабженной конусными зубцами 34. Гайку можно поворачивать на резьбе 32 при помощи конической шестерни 55, насаженной на конце шпинделя Р, управляющего клапаном. Гайка 5. удерживается в своем положении закрепленной на цилиндре 22 шайбой 36 ивтулкой 57, один конец которой упирается в гайку, а другой-в скобу 38, Тонкая часть клапанного стержня 2Р движется взад и вперед в отверстии ,скобы 38 и снабжена шпонкой 39 для предупреждения поворачивания стержня при поворачивании гайки 55.

Очевидно, что при поворачивании гайки 55 в том или в другом направиеНИИ, при помощи шпинделя 9 и маховичка W, пробка 27 будет входить в отверстие 26 или выходить из него. Между муфтой 30 и внутренней поверхностью конца 25 корпуса 22 клапана можно поместить прокладку из асбеста или из другого соответственного материала, могущего выдерживать температуру жидкого свинца. Клапан 15, которым днище изложницы соединено с вертикальной трубой 13, может быть той же конструкции, что и клапан 7.

На фиг. 1 слиток показан залитым приблизительно на одну треть; низ его отвердел, так что между нижней частью слитка и изложницей образовался, вследствие сжатия слитка или расширения изложницы или вследствие того и другого, промежуток 41. Во время первой стадии заливки клапан 7 можно держать закрытым, чтобы предупредить вытекание из изложницы заливаемого в нее металла. В желательный момент во время заливки клапан 7 открывают и дают расплавленному свинцу вытекать из резервуара 4 в трубу 6 через клапан 12, который для этого открывают, а из трубы- в пространство 41 между нижней частью слитка и изложницей. Уровень жидкого свинца в промежутке 41 регулируют при помощи клапана 12. На чертеже этот уровень изображен линией 42. Клапан 15 также открыт и позволяет жидкому металлу течь в вертикальную трубу 13, показывающую уровень металла в изложнице. Во время литья трубу 6, клапан 7 и вертикальную трубу 13 с ее клапаном 15 поддерживают, конечно, на такой температуре, которая позволит жидкому свинцу течь из,резервуара 4, смотря по надобности, к нижней части изложницы, в вертикальную трубу 13 или через выпуск 27. Этого можно достигать путем обогревания снаружи, например, посредством не показанных на чертеже газовых рожков. I Жидкий металл можно впускать в изложницу в любой момент заливки и даже по окончании последней и тем регулировать охлаждение и,если потребуется, подвергать наружные поверхности слитка действию гидростатического давления.

Хотя нижняя часть слитка или отливки покоится на днище изложницы, найдено,

что жидкий свинец, или другой металл для заполнения промежутка, проникает без затруднения в промежуток между слитком и изложницей. В некоторых случаях можно предусмотреть для распределения заполнительного металла не показанные на чертеже канавки в стенках изложницы или т. п.

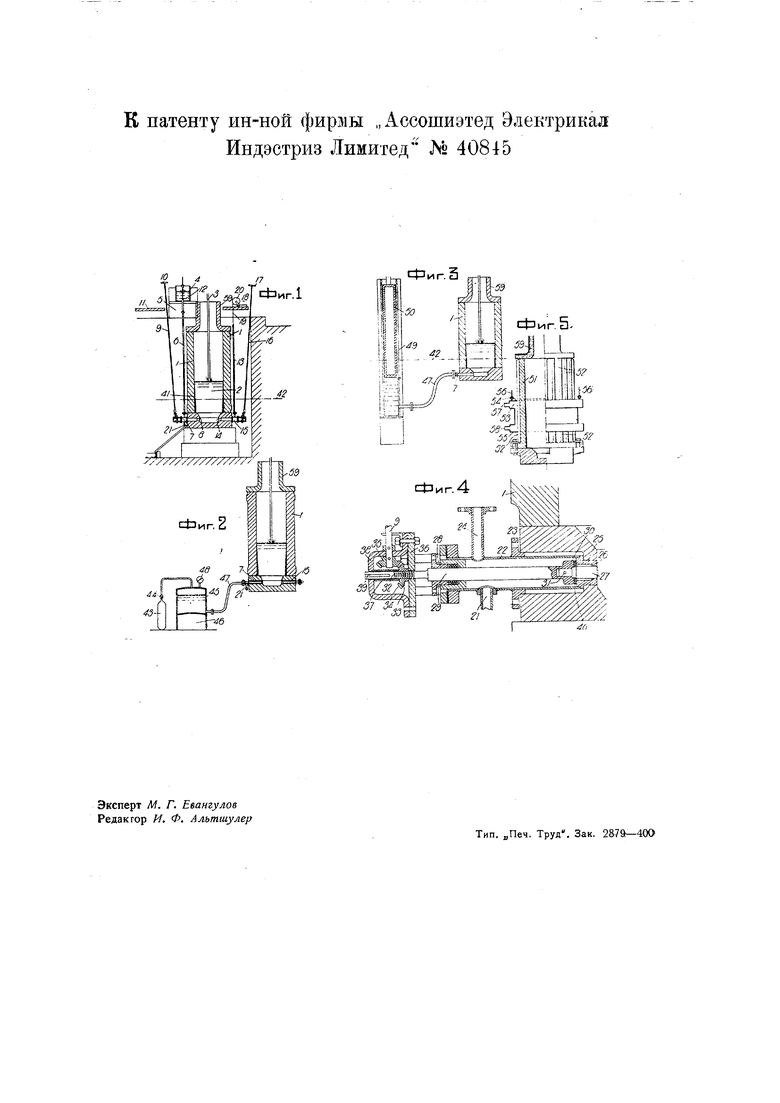

На фиг. 2 изображена изложница /, днище которой снабжено клапанами 7 и 15, которые могут быть сходными с описанными выше в связи с фиг. 4, но имеющими несколько иной внешний вид. Здесь легкоплавкий металл подается в изложницу не самотеком, а под давлением подходяш его газа, например, азота, подводимого из баллона 43, снабженного регулировочным клапаном 44 и рассчитанного так, чтобь ставить под давление верхнюю поверхность жидкости, содержащейся в герметическом баке 45, в котором при помощи печи в пространстве 46 поддерживается в расплавленном состоянии какой-либо легкоплавкий металл, например, свинец. Бак 45 соединен с клапаном 7 трубой 47 и снабжен манометром 48. Вертикальная труба будет в этом случае излишней и определять высоту уровня свинца в изложнице можно по показаниям манометра. Вместо выпускания свинца по трубе 2/ его можно заставлять течь обратно в бак 45, для чего в последнем понижают давление.

На фиг. 3 изображен другой вариант подачи легкоплавкого металла. Изложница / и питательная труба 47 с клапаном 7 могут быть так же как и в предыдущих примерах, но цилиндр 49 для жидкого легкоплавкого металла имеет значительную высоту, имеет плунжер 50 несколько меньшего сечения, чем цилиндр, так что металл может свободно подниматься между поршнем и стенками цилиндра. Очевидно, что опускание плунжера 50 в цилиндре будет нагнетать легкоплавкий металл по трубе- 7 в нижнюю часть изложницы в промежуток между последней и слитком, а при поднимании поршня легкоплавкий металл будет возвращаться в цилиндр. Уровень 42 свинца или т. п. в изложнице будет, очевидно, тот же, что и в баке 49, так что вертикальная труба здесь также будет излишней.

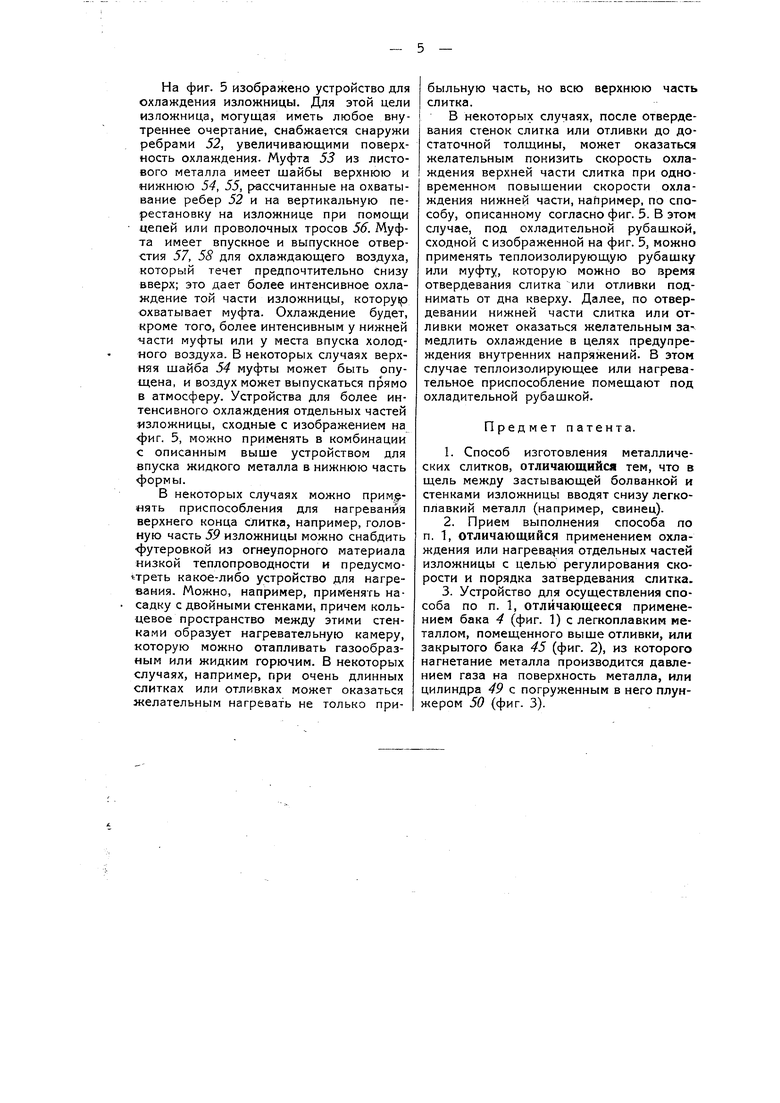

На фиг. 5 изображено устройство для охлаждения изложницы. Для этой цели изложница, могущая иметь любое внутреннее очертание, снабжается снаружи ребрами 52, увеличивающими поверхность охлаждения. Муфта 53 из листового металла имеет шайбы верхнюю и нижнюю 54, 55, рассчитанные на охватывание ребер 52 и на вертикальную перестановку на изложнице при помощи цепей или проволочных тросов 56. Муфта имеет впускное и выпускное отверстия 57, 55 для охлаждающего воздуха, который течет предпочтительно снизу вверх; это дает более интенсивное охлаждение той части изложницы, котору охватывает муфта. Охлаждение будет, кроме того, более интенсивным у нижней части муфты или у места впуска холодного воздуха. В некоторых случаях верхняя шайба 54 муфты может быть опущена, и воздух может выпускаться прямо в атмосферу. Устройства для более интенсивного охлаждения отдельных частей изложницы, сходные с изображением на фиг. 5, можно применять в комбинации с описанным выше устройством для впуска жидкого металла в нижнюю часть формы.

В некоторых случаях можно прим.§нять приспособления для нагревания верхнего конца слитка, например,головную часть 59 изложницы можно снабдить футеровкой из огнеупорного материала низкой теплопроводности и предусмо треть какое-либо устройство для нагревания. Можно, например, применять насадку с двойными стенками, причем кольцевое пространство между этими стенками образует нагревательную камеру, которую можно отапливать газообразным или жидким горючим. В некоторых случаях, например, при очень длинных слитках или отливках может оказаться желательным нагревать не только прибыльную часть, но всю верхнюю часть слитка.

В некоторых случаях, после отвердевания стенок слитка или отливки до достаточной толщины, может оказаться желательным понизить скорость охлаждения верхней части слитка при одновременном повышении скорости охлаждения нижней части, например, по способу, описанному согласно фиг. 5. В этом случае, под охладительной рубашкой, сходной с изображенной на фиг. 5, можно применять теплоизолирующую рубашку или муфту, которую можно во время отвердевания слитка или отливки поднимать от дна кверху. Далее, по отвердевании нижней части слитка или отливки может оказаться желательным за медлить охлаждение в целях предупреждения внутренних напряжений. В этом случае теплоизолирующее или нагревательное приспособление помещают под охладительной рубащкой.

Предмет патента.

1.Способ изготовления металлических слитков, отличающийся тем, что в щель между застывающей болванкой и стенками изложницы вводят снизу легкоплавкий металл (например, свинец).

2.Прием выполнения способа по п. 1, отличающийся применением охлаждения или нагрева|1ия отдельных частей изложницы с целью регулирования скорости и порядка затвердевания слитка.

3.Устройство для осуществления способа по п. 1, отличающееся применением бака 4 (фиг. 1) с легкоплавким металлом, помещенного выще отливки, или закрытого бака 45 (фиг. 2), из которого нагнетание металла производится давлением газа на поверхность металла, или цилиндра 49 с погруженным в него плунжером 50 (фиг. 3). к патенту ин-ной фирмы „Ассошиэтед Электрикад Индэстриз Лимитед № 40845

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических слитков | 1933 |

|

SU45871A1 |

| Сжимающийся сердечник для отливки пустотелых изделий | 1932 |

|

SU38963A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| Способ производства металлических отливок | 1931 |

|

SU42915A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1366280A1 |

| Устройство для отливки полого слитка | 1983 |

|

SU1130431A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ВКЛЮЧАЯ ПЕРЕРАБОТКУ ЮВЕЛИРНОГО ЛОМА И РАФИНИРОВАНИЕ ЗОЛОТА | 2013 |

|

RU2525959C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| СПОСОБ УПАКОВКИ ПОВРЕЖДЕННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2459294C1 |

С$3иг. 3

4(1

Авторы

Даты

1934-12-31—Публикация

1931-07-21—Подача