Изобретение относится к области литья фасонных (полых, тонкостенных) отливок из алюминиевых сплавов с использованием песчано-глинистых литейных форм. Литейная форма обеспечивает формирование внешней геометрии изделия требуемой толщины за счет нарастания корочки металла от ее стенок. Сплавы на основе алюминия являются наиболее востребованными для использования в авиационной, автомобильной и ракетной промышленности. Способ позволяет расширить номенклатуру мелких и средних изделий. В результате получается литое изделие с внутренней полостью и заданной толщиной стенок. Установка прибылей при этом способе не предусматривается. Отлитые заготовки имеют качество поверхности соответствующее методу гравитационного литья.

Технологический процесс изготовления отливки состоит из нескольких этапов, среди которых можно выделить создание отпечатка модели и затвердевание залитого расплава в формообразующую полость. При затвердевании расплава происходит процесс роста кристаллов по краям формообразующей полости, их активный рост вызван высокой разницей температур между расплавом и формой. Кристаллизация происходит от стенок к центру, что обычно приводит к возникновению дефектов - усадочным раковинам, возникающим в тепловых узлах, где расплав затвердевает неравномерно.

Для уменьшения дефектов в отливке используются технологические приемы, такие как литейные прибыли. Прибыль - специальный технологический прилив к поверхности отливки, который располагается над питаемым узлом отливки и затвердевает последним. При использовании данного технологического приема расходуется большое количество металла, увеличивается объем труда и временные интервалы изготовления продукции.

Для получения полых изделий в большинстве случаев используют литейные стержни, которые заформовываются с моделью и затем извлекаются либо растворяются при контакте с расплавом, либо вымываются. Наиболее технологичным является изготовление литейных форм для специальных методов литья, таких как литье в кокиль, литье под давлением, однако данные способы невыгодны для мелкосерийного производства и художественного литья.

Известен способ - Технология литья под давлением с газом Gas Assisted Molding по патенту US 6019918 А.

При применении технологии литья под давлением с газом, азот сначала подготавливается из воздуха специальным газогенератором или поставляется в готовом виде из баллонов. Разогретый полимер шприцуется в полость, состоящую из двух соединенных полуформ, затем азот через специальное сопло термопластавтомата подается в пресс-форму под давлением газовым компрессором. Поток газа управляется газовым контроллером, который регулирует подачу газа в пресс-форму, а также работу клапанов. Основное назначение литья с газом - крупногабаритные изделия, корпусные детали, а также детали, которые можно сделать полыми внутри (ручки, вешалки и т.п.). Технология предназначена для литья пластмасс и экономически не выгодна. Рассчитана на промышленные предприятия массового производства. Использование пресс-форм влечет за собой ограниченную номенклатуру отливок, при ее расширении изготовление пресс-форм потребует дополнительных экономических единиц (финансы, время, труд).

В качестве ближайшего аналога принят способ гравитационного литья полых фасонных отливок, включающий изготовление литейной формы, заливку расплава в литейную форму, кристаллизацию требуемой толщины стенки отливки, удаление остатков жидкого металла из полости литейной формы (AU 501813 В2, 28.06.1979) (1).

Заявленное изобретение отличается от известного решения (1) тем, что заливку расплавленного металла осуществляют через литниковую систему, в которой выполняют карманы, при этом остатки жидкого металла удаляют в упомянутые карманы путем подачи в полость литейной формы газового давления, а после извлечения отливки осуществляют обрубку литниковой системы механическим путем.

Предлагаемый способ применяется для изготовления полых фасонных отливок гравитационным методом литья. После заливки расплав кристаллизуется от стенок к центру, обеспечивая равномерный рост кристаллов до нужной толщины отливки. Газ поступает через канал в верхнюю часть формирующейся отливки. Из-за непрерывной подачи газ расширяется внутри полости и равномерно выдавливает остатки жидкого расплава в обратном направлении. Расплав, который был выжат за счет оказанного отрицательного давления, продолжает свое движение к стояку и из него разливается по карманам для приема вытесненного металла.

Задача предлагаемого способа литья - получение отливок с качеством поверхности, соответствующим методу гравитационного литья, существенное расширение номенклатуры мелких и средних изделий с требуемой толщиной стенки (полых, без внутренних дефектов), а также сокращение расхода металла (повышение коэффициента использования металла (КИМ)) и трудоемкости изготовления пустотелых литых изделий за счет отсутствия в данном методе литейных прибылей и возможности отказа от применения стержней.

Технический результат - возможность получения широкой номенклатуры мелких и средних полых изделий с требуемой толщиной стенки методом гравитационного литья. При этом сокращается расход металла за счет отсутствия литейных прибылей, а также снижается трудоемкость, т.к. в данном способе не используются стержни.

Для решения задачи предлагается способ гравитационного литья для изготовления полых фасонных отливок, включающий изготовление литейной формы, заливку расплава в литейную форму, кристаллизацию требуемой толщины стенки отливки, удаление остатков жидкого металла из полости литейной формы, извлечение затвердевающей отливки из литейной формы, отличающийся тем, что заливку металла осуществляют через литниковую систему, в которой выполняют карманы, при этом остатки жидкого металла удаляют в упомянутые карманы под давлением газа, подаваемого в полость литейной формы, а после извлечения отливки осуществляют обрубку литниковой системы.

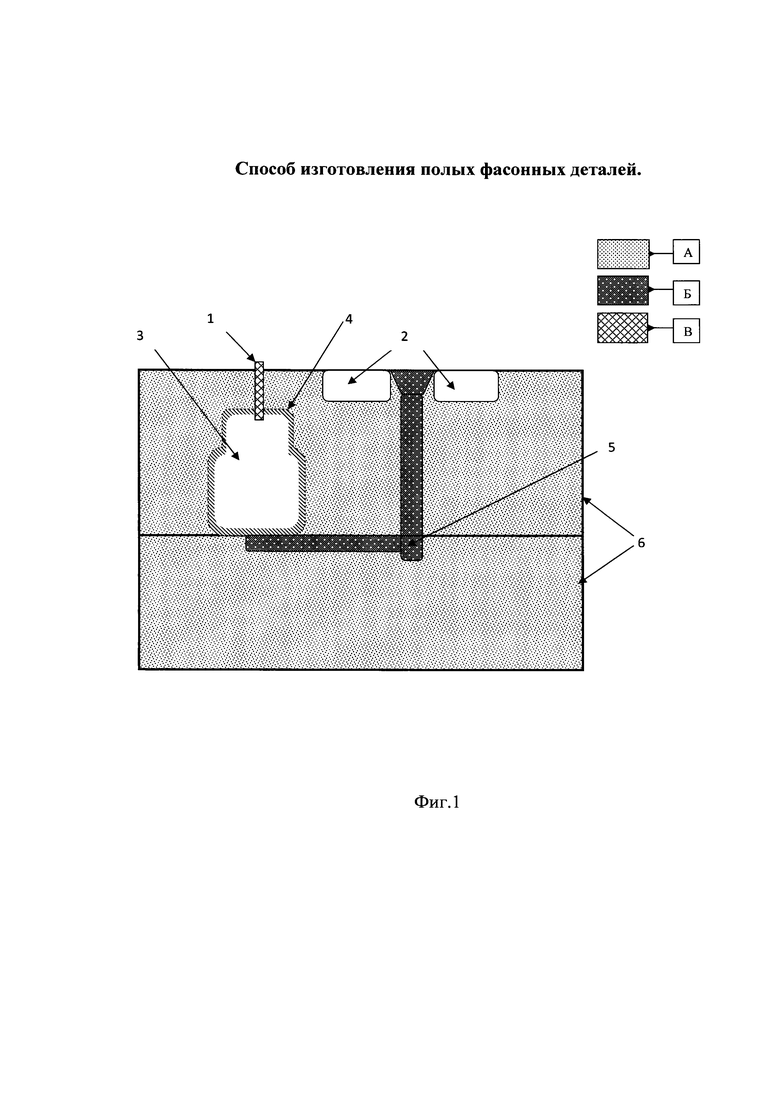

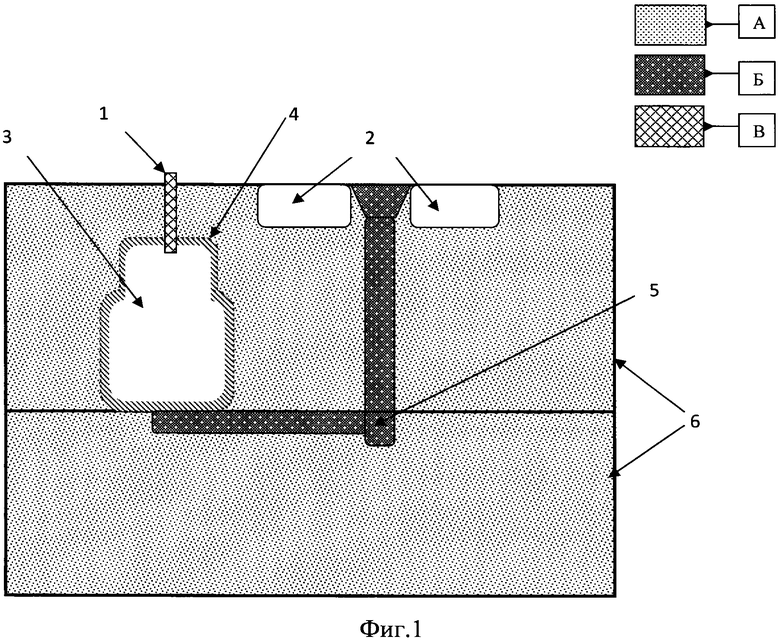

Способ поясняется фиг. 1, на которой изображена фасонная тонкостенная деталь с литниковой питающей системой полученная методом выжимания расплава газом.

Способ гравитационного литья полых фасонных отливок включает: формовку литейной формы (3) с газовым каналом (1) и литниковой системой (5) с карманами (2) для «выжатого» расплава в приспособлении опока (6), служащим для удержания формовочной смеси при ее уплотнении, засыпку песчано-глинистой смеси (А), заливку расплава в литниковую систему (5) и подачу не контактируемого газа (В) в зависимости от объема отливки (4) через газовый канал (1) в полость литейной формы (3), после полного заполнения формы расплавом отливку (4) с литниковой системой (5) выбивают из приспособления опоками (6) и механическим путем обрубают от подведенной системы питания (5, Б).Давление газа, время подачи или объем газа определяются экспериментально для каждого отдельного случая.

Пример осуществления способа

Для изготовления отливки был выбран сплав АК7ПЧ (АЛ9-1), предназначенный для изготовления сложных по конфигурации деталей агрегатов и приборов, испытывающих средние нагрузки и работающих при температурах до 200°С. Сплав активно используется в авиационной промышленности, а узкий интервал кристаллизации способствует быстрому и равномерному затвердеванию отливки.

Форма для заливки расплава подготовлена из песчано-глинистой смеси, удерживаемой двумя опоками. В момент формовки модели отливки (с припусками для механической обработки) в верхней ее части изготавливается канал для подачи не контактируемого газа - азота.

Близкий по температуре к ликвидусу (t=610°) расплав заливается в форму, где после ее заполнения начинается процесс кристаллизации. Процесс резкого охлаждения вызван температурным перепадом между формой и расплавом, поэтому кристаллы растут от стенок к центру.

В полость формы через газовый канал под давлением 5-15 атм (давление газа повышается к концу стадии заполнения) вводится азот, и противодавлением, оказанным на поверхность расплава, выжимает его в литниковые карманы. Образовавшуюся отливку вместе с литниковой системой выбивают из опок. Затем изделие отделяют от питающей системы механическим путем и отправляют на дальнейшую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАВИТАЦИОННОГО ЛИТЬЯ ФАСОННЫХ ОТЛИВОК | 2010 |

|

RU2444415C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ получения отливки | 1986 |

|

SU1369869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284244C2 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ получения отливок | 1980 |

|

SU931289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ И ИЗОЛЯЦИОННЫХ ВСТАВОК ЛИТНИКОВЫХ СИСТЕМ | 2012 |

|

RU2492960C1 |

Изобретение относится к гравитационному литью мелких и средних пустотелых отливок. Способ гравитационного литья полых фасонных отливок включает изготовление литейной формы, заливку расплава в литейную форму, кристаллизацию требуемой толщины стенки отливки, удаление остатков жидкого металла из полости литейной формы и извлечение затвердевающей отливки из литейной формы. При этом заливку металла осуществляют через литниковую систему, в которой выполняют карманы, остатки жидкого металла удаляют в упомянутые карманы под давлением газа, подаваемого в полость литейной формы, а после извлечения отливки осуществляют обрубку литниковой системы. Технический результат - уменьшение расхода металла за счет отсутствия прибылей, сокращение трудоемкости изготовления изделия. 1 ил., 1 пр.

Способ гравитационного литья полых фасонных отливок, включающий изготовление литейной формы, заливку расплава в литейную форму, кристаллизацию требуемой толщины стенки отливки, удаление остатков жидкого металла из полости литейной формы, извлечение затвердевающей отливки из литейной формы, отличающийся тем, что заливку металла осуществляют через литниковую систему, в которой выполняют карманы, при этом остатки жидкого металла удаляют в упомянутые карманы под давлением газа, подаваемого в полость литейной формы, а после извлечения отливки осуществляют обрубку литниковой системы.

| Зажимная головка правильно-растяжной машины | 1974 |

|

SU501813A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2307003C1 |

| Установка для литья оболочковых металлических стержней | 1975 |

|

SU549248A1 |

| СТАНОК ДЛЯ ИЗГИБАНИЯ ЛИСТОВОГО И ПОЛОСОВОГО МАТЕРИАЛА | 1930 |

|

SU21867A1 |

Авторы

Даты

2018-08-09—Публикация

2017-07-19—Подача