00

| название | год | авторы | номер документа |

|---|---|---|---|

| Система полива теплиц | 1986 |

|

SU1360644A1 |

| СТЕНД ДЛЯ ПРИРАБОТКИ И ИСПЫТАНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2256896C2 |

| Стенд для обкатки двигателя внутреннего сгорания | 1984 |

|

SU1267195A1 |

| Стенд для обкатки и испытания двигателя внутреннего сгорания | 1984 |

|

SU1180729A1 |

| СТЕНД ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027982C1 |

| Стенд для испытания двигателя внутреннего сгорания | 1984 |

|

SU1196720A1 |

| Стенд для приработки двигателя внутреннего сгорания | 1991 |

|

SU1778604A1 |

| Стенд для обкатки двигателей внутреннего сгорания | 1961 |

|

SU148557A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| Стенд для приработки двигателя внутреннего сгорания | 1985 |

|

SU1359701A1 |

Изобретение позволяет повысить эффективность обкатки. Стенд содержит нагрузочное устр-во 1, двигатель 2, датчики 3, 4 частоты вращения и нагрузочного момента, исполнительные механизмы 5, 6, вычитающие элементы 7, 8, задатчики 9, 10 частоты вращения и момента, переключатель 11, датчик 12 момента сопротивления прокручиванию, устр-во 13 опроса, блок 14 назначения длительности приработки, блок 15 управления, гнезда, контакты геркона и контакты разъема. Длительность приработки двигателей в точках измерения определяется на основании исследований, которьми устанавливается связь необходимой длительности приработки по результатам измерения величины механических потерь. По команде блока 15 стенд переводится в режим прокручивания, в устр-ве 13 анализируется и запоминается сигнал датчика 12 и в зависимости от величины момента сопротивления прокручиванию блоком 14 задается длительность приработки двигателя до следующей точки измерения. 1 з.п. (}г-лы, 3 ил. (Л

сх

фие.1

Изобретение относится к двигателе- строению, в частности к стендам для обкатки И испытания двигателей внутреннего сгорания.

Цель изобретения - повышение эффективности обкатки.

На фиг. 1 изображена структурная схема предлагаемого стенда; на фиг.2- схема устройства опросаj на фиг.З - схема размещения герконовых контактов на весовой головке.

Стенд содержит нагрузочное устройство 1, двигатель , датчик 3 частоты вращения, датчик А нагрузочного момента, исполнительный механизм 5 частоты вращения, исполнительный механизм 6 нагрузки, первый 7 и второй 8 вычитающие элементы, за- датчик 9 частоты вращения, задатчик 10 момента, переключатель 11, датчик 12 момента сопротивления прокручиванию, устройство 13 опроса, блок 14 назначения длительности приработки, блок 15 управления, гнезда 16 и 17, контакты 18-20 геркона и контакты 21 и 22 разъема.

Нагрузочное устройство 1 соединено с валом испытуемого двигателя 2. Датчик 3 частоты вращения через первый вычитающий элемент 7 и исполнительный механизм 5 частоты вращения связан с органом управления двигателя 2 внутреннего сгорания, датчик 4 нагрузочного момента соединен с вторым вычитающим элементом 8, задат чик 9 частоты вращения и задатчик 10 нагрузочного момента соответственно соединены с первым 7 и вторым 8 вычитающими элементами, а исполнительный механизм 6 нагрузки нагрузочного устройства 1 - с органом управления нагрузочньм устройством, датчиком 12 момента сопротивления прокручиванию, устройством 13 опроса, блоком 14 назначения длительности приработки и блоком 15 управления.

Стенд работает следующим образом.

Нагрузочное устройство 1 при холодной обкатке работает в двигательном режиме, а при горячей обкатке под нагрузкой - в тормозном режиме. Режим работы нагрузочного устройства 1 зависит от положения исполнительного механизма 6 нагрузки, на который поступает сигнал через переключатель 11 с выхода первого вычитающего элемента 7 при холодной обкатке (частота вращения) или с выхода второго

5

0

5

5

0

вычитающего элемента 8 при горячей обкатке под нагрузкой (нагрузочный момент).

При холодной обкатке режим работы (частота вращения)устанавливается задатчиком 9 частоты вращения по сигналу с первого выхода блока 15 управления. На первом вычитающем элементе 7 сравнивается сигнал задатчи- ка 9 частоты вращения и датчика 3 частоты вращения, в результате чего на выходе первого вычитающего элемента 7 появляется сигнал, равный разности сигналов на входе, который подается через переключатель 11 на ис- полнительны 4 механизм 6 нагрузки нагрузочного устройства 1, в результате чего исполнительный механизм 6 нагрузки, перемещаясь пропорционально сигналу на входе, вызывает увеличение или уменьшение частоты вращения нагрузочного устройства и соответственно обкатываемого двигателя.

При горячей обкатке под нагрузкой нагрузочным устройством 1 регулируется нагрузочный момент на валу обкатываемого двигателя, а частота вращения изменяется перемещением щтока исполнительного механизма 5 частоты вращения и соответственно рычага топ- ливодозирующего органа дви1 ателя 2. В установившемся режиме по частоте вращения при горячей обкатке сигнал на выходе датчика 3 частоты вращения равен сигналу от задатчика 9 частоты вращения. Если частота вращения двигателя 2 превыщает установленное значение, то сигнал (напряжение) на вы

ходе первого вычитающего элемента 7 вызывает перемещение штока исполнительного механизма 5 и рычага топли- водозирующего органа двигателя 2 на т еньшение частоты вращения. Если частота вращения становится меньше установленного значения, то все процессы происходят в обратном направлении. Аналогично работает контур автоматического управления нагрузочным моментом.

На втором вычитающем элементе 8 сравнивается сигнал задатчика 10 нагрузочного момента и датчика 4 нагрузочного момента, при этом сигнал (напряжение) на выходе, равный разнести сигналов на входе, через переключатель 11 поступает на исполнительный механизм 6, посредством которого происходит изменение нагрузочного момента. Частота вращения и на

грузочный момент устанавливаются за- датчиком 9 частоты вращения и задат- чиком 10 момента, а изменение величины задания параметров соответственно режиму приработки происходит по команде с выходов блока 15 управления.

Таким образом, имеется возможност проводить обкатку двигателей как на установившихся, так и на неустановившихся режимах.

Длительность приработки двигателей в точках измерения определяется на основании исследований, которыми устанавливается связь необходимой длительности приработки по результатам измерения величины механических потерь.

.Измеряя величину момента сопротивления прокручиванию коленчатого вала можно задавать длительность приработки до следующей точки измерения момента и т.д.

По команде блока 15 управления стенд переводится в режим прокручивания, в устройстве 13 опроса анализируется и запоминается сигнал датчика 12 момента сопротивления прокручиванию и в зависимости от величины момента сопротивления прокручиванию блоком 14 назначения длительности приработки задается длительность приработки двигателя до следующей точки измерения.

Датчик I2 момента сопротивления . прокручиванию может быть размещен на весовом механизме, при этом на шкале устанавливается плата с герконны- ми контактами (герконами), а на стрелку - постоянный магнит (фиг. З). Г зр- коны соединены в соответствующие группы (секторы). При прохождении стрелки в определенном секторе вырабатывается сигнал (герконный контакт замыкается). Расположение герконов выбирается таким образом, чтобы при прохождении стрелки в секторе хотя бы один геркон из этого сектора был замкнут.

45 рый попадают двигатели более приработанной группы, S2 - средней групп а S3 - средней дополнительный, в ко торый попадают двигатели средней группы при первом замере. Если двиСхема устройства 13 опроса и бло- 50 гатели менее приработанной группы.

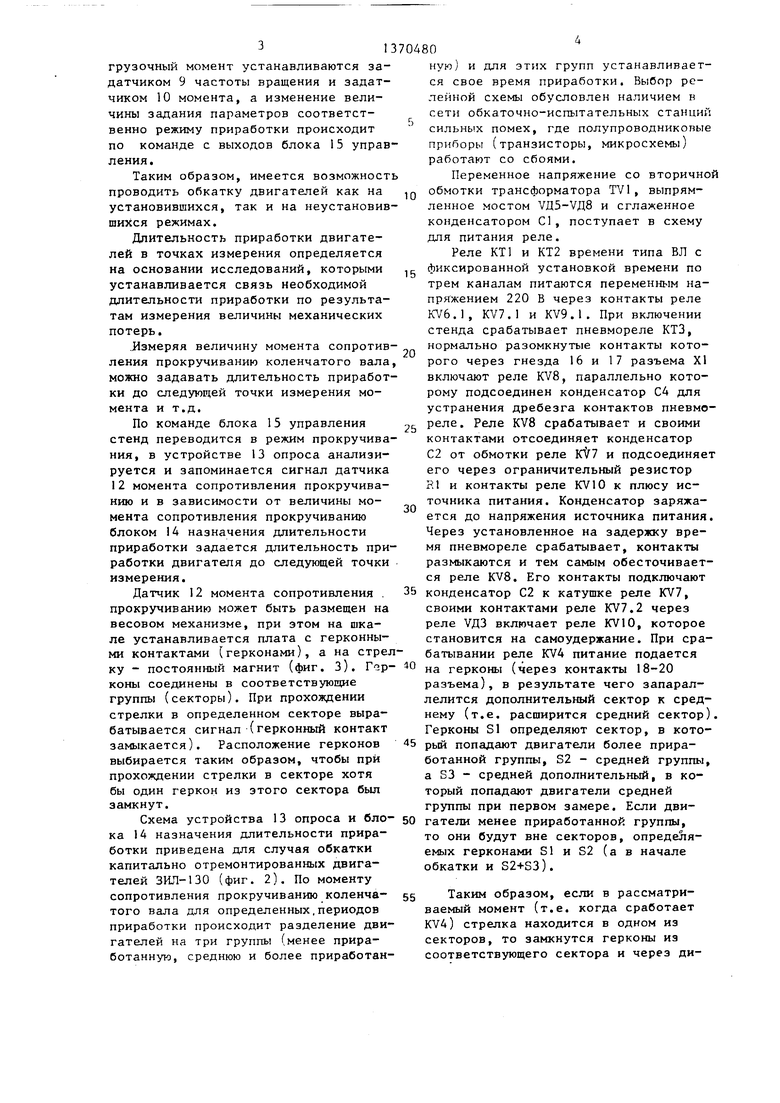

ка 14 назначения длительности приработки приведена для случая обкатки капитально отремонтированных двигателей ЗИЛ-130 (фиг. 2). По моменту сопротивления прокручиванию коленчатого вала для определенных,периодов приработки происходит разделение двигателей на три группы (менее приработанную, среднюю и более приработанто они будут вне секторов, определя емых герконами S1 и S2 (а в начале обкатки и S2+S3).

55 Таким образом, если в рассматриваемый момент (т.е. когда сработает KV4) стрелка находится в одном из секторов, то замкнутся герконы из соответствующего сектора и через ди

0

5

0

0

ную) и для этих групп устанавливается свое время приработки. Выбор релейной схемы обусловлен наличием в сети обкаточно-испытательных станций сильных помех, где полупроводниковые приборы (транзисторы, микросхемы) работают со сбоями.

Переменное напряжение со вторичной обмотки трансформатора TV1, выпрямленное мостом УД5-УД8 и сглаженное конденсатором С1, поступает в схему для питания реле.

Реле КТ1 и КТ2 времени типа ВЛ с фиксированной установкой времени по трем каналам питаются переменным напряжением 220 В через контакты реле KV6.1, KV7.I и KV9.1. При включении стенда срабатывает пневмореле КТЗ, нормально разомкнутые контакты которого через гнезда 16 и 17 разъема XI включают реле KV8, параллельно которому подсоединен конденсатор С4 для устранения дребезга контактов пневмоg реле. Реле KV8 срабатывает и своими контактами отсоединяет конденсатор С2 от обмотки реле К1Г7 и подсоединяет его через ограничительный резистор РЛ и контакты реле KV10 к плюсу источника питания. Конденсатор заряжается до напряжения источника питания. Через установленное на задержку время пневмореле срабатывает, контакты размыкаются и тем самым обесточивается реле KV8. Его контакты подключают конденсатор С2 к катушке реле KV7, своими контактами реле KV7.2 через реле УДЗ включает реле KVIO, которое становится на самоудержание. При срабатывании реле KV4 питание подается на герконы (через контакты 18-20 разъема), в результате чего запарал- лелится дополнительный сектор к среднему (т.е. расширится средний сектор). Герконы S1 определяют сектор, в кото5 рый попадают двигатели более приработанной группы, S2 - средней группы, а S3 - средней дополнительный, в который попадают двигатели средней группы при первом замере. Если дви0

5

0 гатели менее приработанной группы.

то они будут вне секторов, определяемых герконами S1 и S2 (а в начале обкатки и S2+S3).

Таким образом, если в рассматриваемый момент (т.е. когда сработает KV4) стрелка находится в одном из секторов, то замкнутся герконы из соответствующего сектора и через диоды УД или УЦ2, служащие для развязки, сработает реле KV2 или КТЗ и станет на самоудержание через свой контакт и нормально замкнутые контакты реле КТ2.2 времени. Для надежной работы контактов реле КТ2 времени, удерживаюрдих реле KV2 и KV3 на самоблокировке, введено реле KV11.

По истечении заданного времени срабатывают контакты реле КТ1 времени. В соответствии с группой прира- ботанности двигателя напряжение поступает через контакты KV2.2 и KV3.2 или прямо через контакты КТ1.1 на обмотку реле KV5 и через ограничительный резистор R2 - на конденсатор СЗ, который начнет заряжаться. Реле KV5 срабатывает, а вслед за ним через контакт KV5.2 срабатывает реле KV6, которое контактом KV6.2 подает команду на блок управления для перевода стенда на следующий режим приработки, а контактом KV6.1 обесточит реле времени КТ1. Оно вернется в исходное состояние, а следовательно, обесточатся реле KV5 и KV6, но будет удерживаться некоторое время (порядка секунды) в сработанном состоянии за счет разряда конденсатора С8 через диод УД4 и резистор R2. После этого контакты KV6.1 опять замкнутся, в результате чего реле КТ1 времени начнет отсчитывать новый цикл, определяя тем самым время приработки по режимам.

Для очередного замера момента сопротивления прокручиванию команда подается с блока 15 управления (шагового искателя УА1) через контакты 21 и 22 разъема XI, которые замыкаются и остаются в таком положении пока не сработает реле KV6. Вследствие этого сработает реле KV9 и своими контактами KV9.1 включит реле времени КТ2.

Через заданное время по трем каналам срабатывают поочередно его контакты КТ2.1, КТ2.2 и КТ2.3.

Контакты КТ2.1 включает реле KV1, которое своими контактами KV1.1 вы- клщчит зажигание и включит реле KV11

которое своими контактами дублирует контакты КТ2.1, увеличивая надежность. Срабатывание контактов КТ2.2 обеспечивает подачу напряжения на герконы, а через них и диоды УД1 и УД2 на реле KV2 и (или) KV3, кото

5

0

5

рое срабатывает. При срабатывании реле КТ2.3 времени происходит фиксация положения стрелки в секторе за счет самоблокировки реле KV2 и (или) KV3 через контакты KV5.2 с задержкой на выключание (как указывалось ранее), в результате чего реле КТ2 времени вернется в исходное состояние.

Формула изобретения

55 сопротивления прокручиванию вьшолнен на герконных контактах.

0

0

45

50

VD5-V08 7 И/

Фиг. 2

Фие. 3

| Стенд для обкатки и испытания двигателя внутреннего сгорания | 1984 |

|

SU1180729A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-08-05—Подача