Изобретение относится к прокатному производству, а именно к устройствам для регулирования, в том числе автоматического, межвалкового зазора про- катных клетей преимущественно сортовых и проволочных станов.

Целью изобретения является повышение точности прокатки путем увеличения количества ступеней регулирова- ния межвалкового зазора.

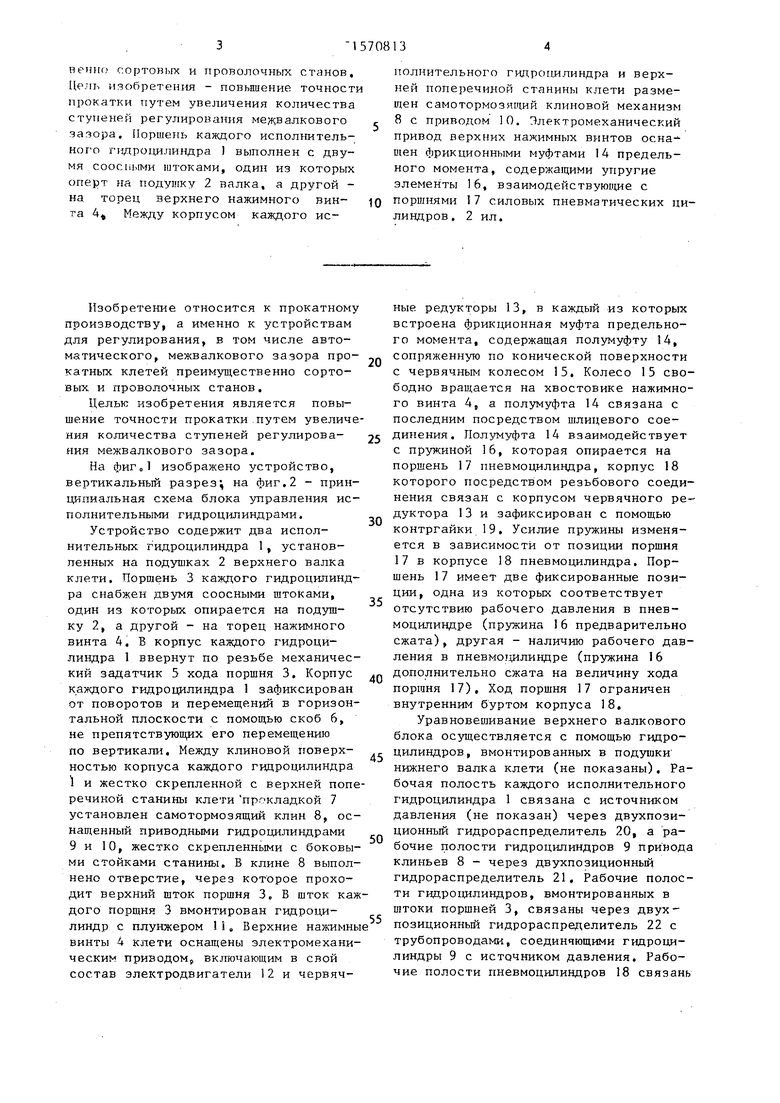

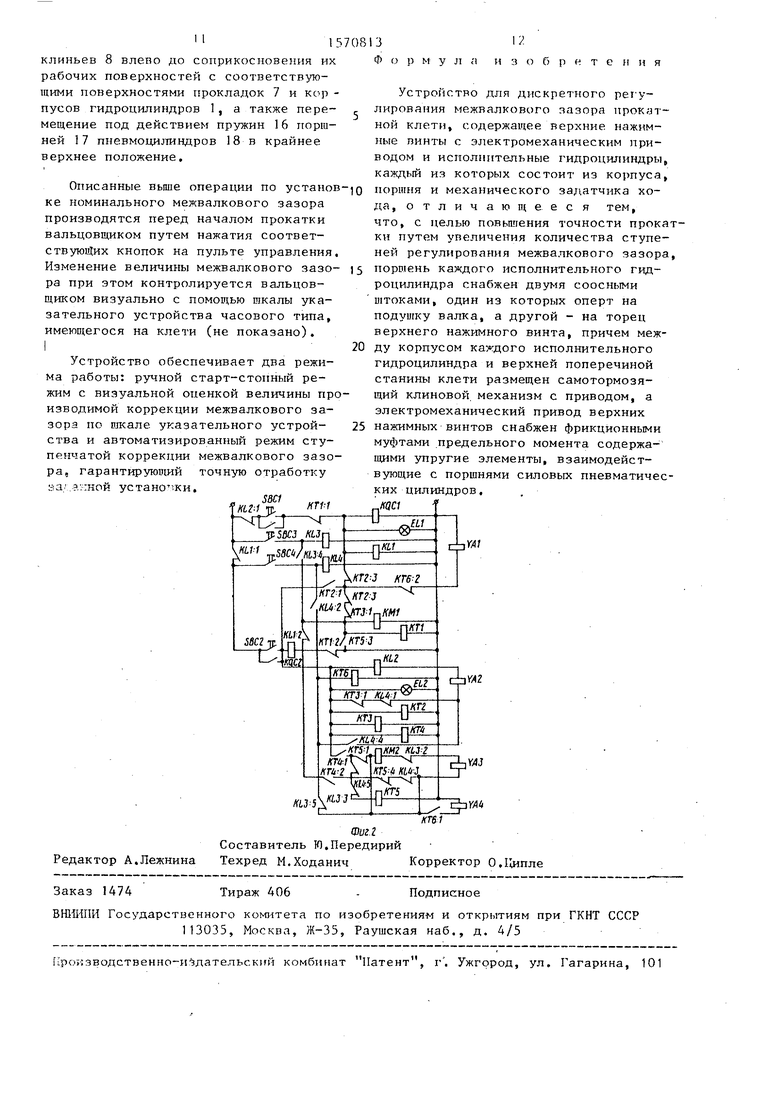

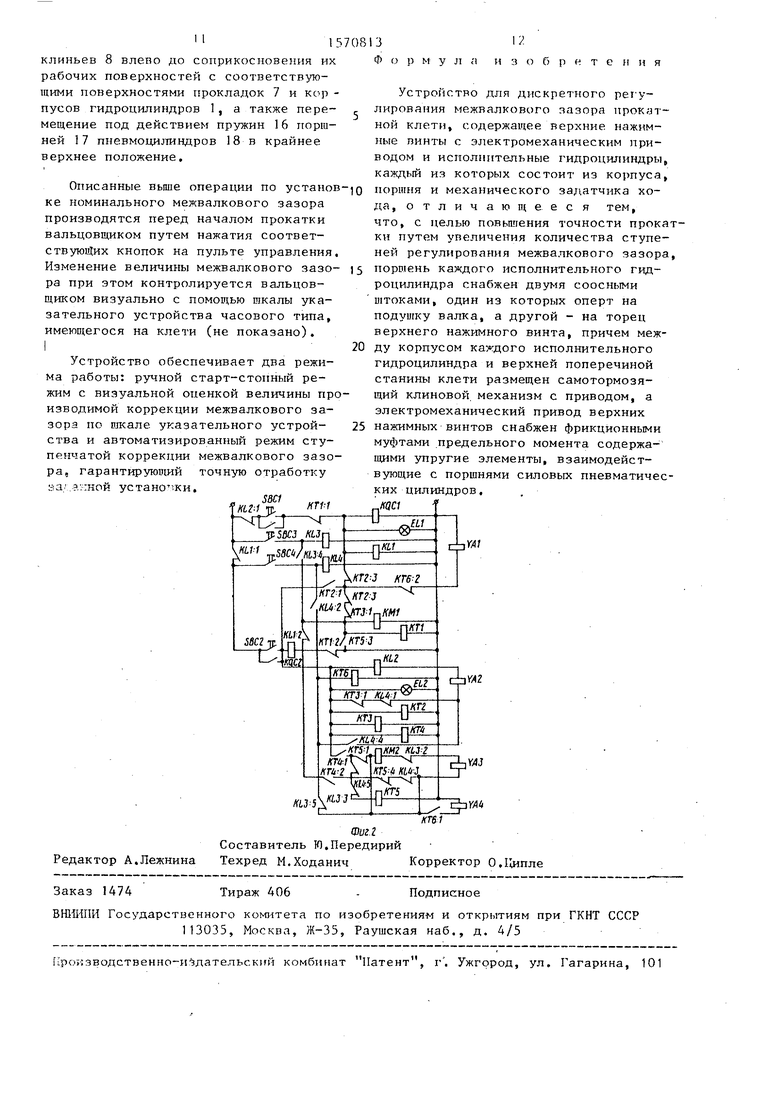

На фиг изображено устройство, вертикальный разрезу на фиг,2 - принципиальная схема блока управления исполнительными гидроцилиндрами.

Устройство содержит два исполнительных гидроцилиндра 1, установленных на подушках 2 верхнего валка клети. Поршень 3 каждого гидроцилиндра снабжен двумя соосными штоками, один из которых опирается на подушку 2, а другой - на торец нажимного винта 4, В корпус каждого гидроцилиндра 1 ввернут по резьбе механический задатчик 5 хода поршня 3. Корпус каждого гидроцилиндра 1 зафиксирован от поворотов и перемещений в горизонтальной плоскости с помощью скоб 6, не препятствующих его перемещению по вертикали. Между клиновой поверх- ностью корпуса каждого гидроцилиндра 1 и жестко скрепленной с верхней поперечиной станины клети прокладкой 7 установлен самотормозящий клин 8, оснащенный приводными гидроцилиндрами 9 и 10, жестко скрепленными с боковыми стойками станины. В клине 8 выполнено отверстие, через которое проходит верхний шток поршня 3. В шток каждого порщня 3 вмонтирован гидроци- линдр с плунжером 1„ Верхние нажимны винты 4 клети оснащены электромеханическим приводом,, включающим в свой состав электродвигатели 12 и червяч

Q

0

5

ные редукторы 13, в каждый из которых встроена фрикционная муфта предельного момента, содержащая полумуфту 14, сопряженную по конической поверхности с червячным колесом 15. Колесо 15 свободно вращается на хвостовике нажимного винта 4, а полумуфта 14 связана с последним посредством шлицевого соединения. Полумуфта 14 взаимодействует с пружиной 16, которая опирается на поршень 17 пневмоцилиндра, корпус 18 которого посредством резьбового соединения связан с корпусом червячного редуктора 13 и зафиксирован с помощью контргайки 19. Усилие пружины изменяется в зависимости от позиции поршня 17 в корпусе 18 пневмоцилиндра. Поршень 17 имеет две фиксированные позиции, одна из которых соответствует отсутствию рабочего давления в пнев- моцилиндре (пружина 16 предварительно сжата), другая - наличию рабочего давления в пневмоцилиндре (пружина 16 дополнительно сжата на величину хода поршня 17), Ход поршня 17 ограничен внутренним буртом корпуса 18.

Уравновешивание верхнего валкового блока осуществляется с помощью гидроцилиндров, вмонтированных в подушки нижнего валка клети (не показаны). Рабочая полость каждого исполнительного гидроцилиндра 1 связана с источником давления (не показан) через двухпози- ционный гидрораспределитель 20, а рабочие полости гидроцилиндров 9 привода клиньев 8 - через двухпозиционный гидрораспределитель 21. Рабочие полости гидроцилиндров, вмонтированных в штоки поршней 3, связаны через двух позиционный гидрораспределитель 22 с трубопроводами, соединяющими гидроцилиндры 9 с источником давления. Рабочие полости пневмоцилиндров 18 связань

с источником давления через двухпози- ционный пневмораспределитель 23, а рабочие полости гидроцилиндров 10 и гидроцилиндров уравновешивания верхнего валкового блока непосредственно связаны с источником давления.

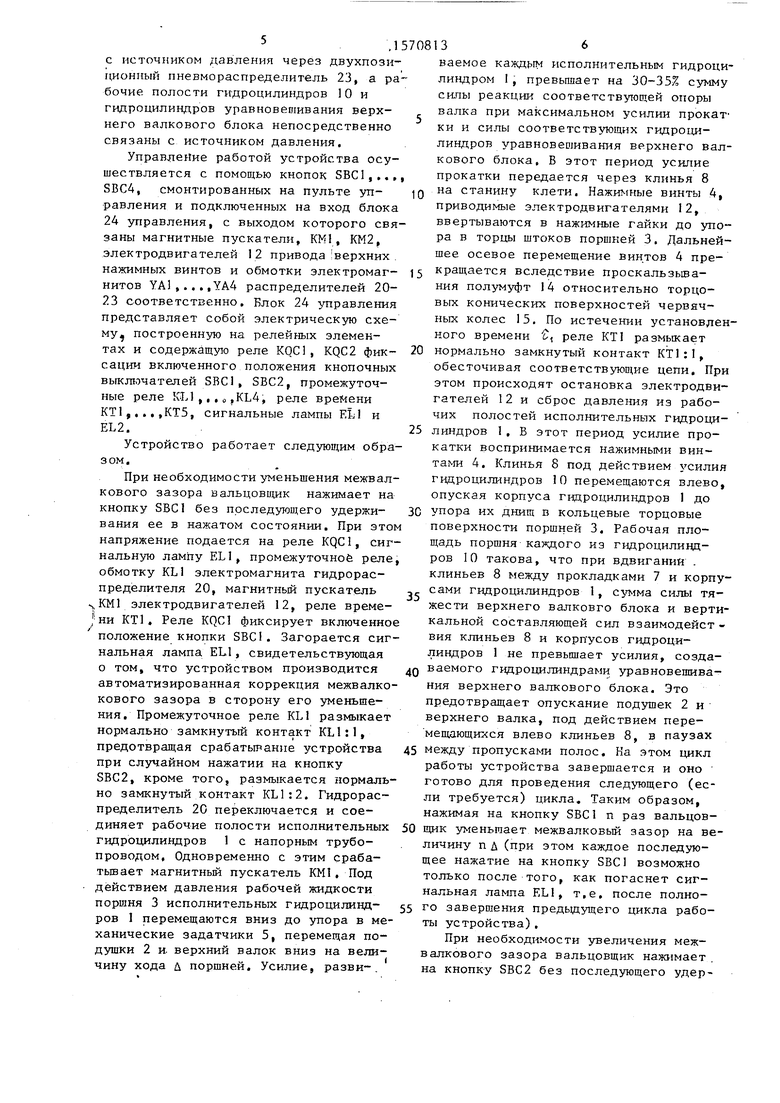

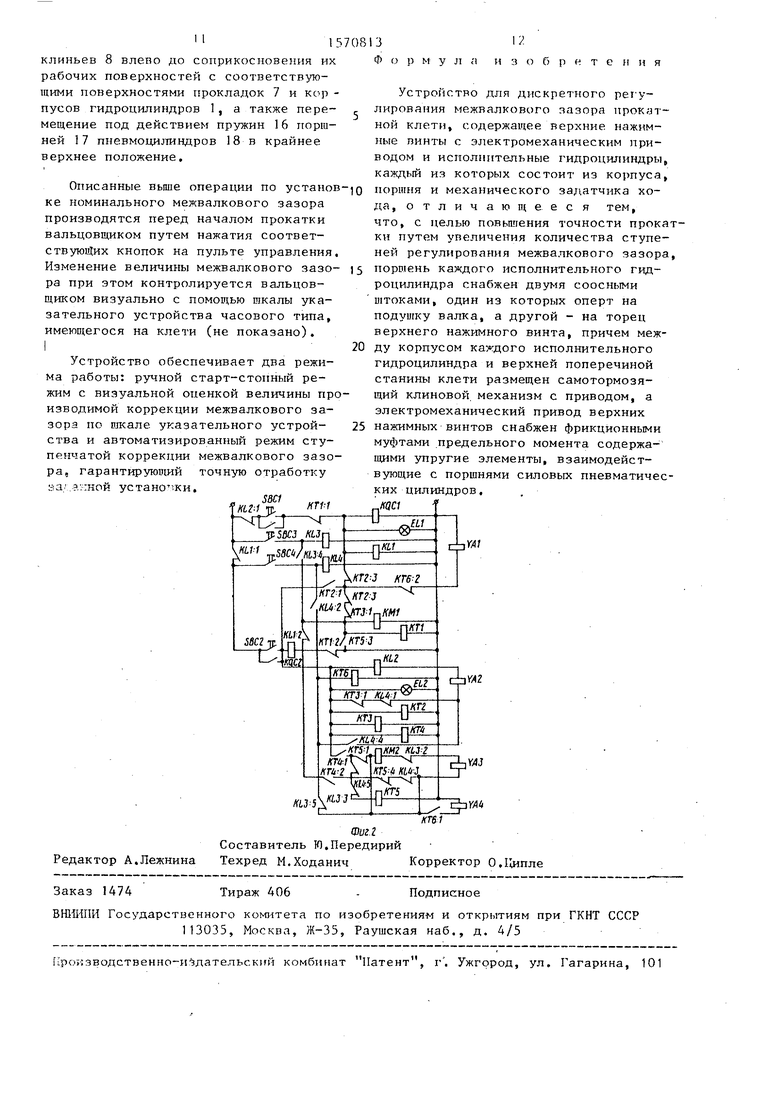

Управление работой устройства осуществляется с помощью кнопок SBC1,,.,, SBC4, смонтированных на пульте управления и подключенных на вход блока 24 управления, с выходом которого связаны магнитные пускатели, КК1, КМ2, электродвигателей 12 привода верхних нажимных винтов и обмотки электромах- нитов YA1,...,YA4 распределителей 20- 23 соответственно. Блок 24 управления представляет собой электрическую схему построенную на релейных элементах и содержащую реле КОС1, KQC2 фиксации включенного положения кнопочных выключателей SBCl, SBC2, промежуточные реле KL1,,.„,KL4, реле времени КТ1,,..,КТ5, сигнальные лампы Е1Л и EL2.

Устройство работает следующим образом.

При необходимости уменьшения межвалкового зазора вальцовщик нажимает на кнопку SBC1 без последующего удерживания ее в нажатом состоянии. При этом напряжение подается на реле KQC1, сигнальную лампу EL1, промежуточное реле, обмотку KL1 электромагнита гидрораспределителя 20, магнитный пускатель КМ1 электродвигателей 12, реле времени КТ1, Реле KQG1 фиксирует включенное положение кнопки SBC1. Загорается сигнальная лампа EL1, свидетельствующая о том, что устройством производится автоматизированная коррекция межвалко- кового зазора в сторону его уменьшения. Промежуточное реле KL1 размыкает нормально замкнутый контакт К1Л:1, предотвращая срабатывание устройства при случайном нажатии на кнопку SBC2, кроме того, размыкается нормально замкнутый контакт KL1:2. Гидрораспределитель 20 переключается и сое

0

5

0

ваемое каждым исполнительным гидроцилиндром 1, превышает на 30-35% сумму силы реакции соответствующей опоры валка при максимальном усилии прокат ки и силы соответствующих гидроцилиндров уравновешивания верхнего валкового блока, В этот период усилие прокатки передается через клинья 8 на станину клети. Нажимные винты 4, приводимые электродвигателями 12, ввертываются в нажимные гайки до упора в торцы штоков поршней 3. Дальнейшее осевое перемещение винтов 4 прекращается вследствие проскальзывания полумуфт I4 относительно торцовых конических поверхностей червячных колес 15. По истечении установленного времени Ј реле КТ1 размыкает нормально замкнутый контакт КТ1:1, обесточивая соответствукщие цепи. При этом происходят остановка электродвигателей 12 и сброс давления из рабочих полостей исполнительных гидроци- 5 линдров 1, В этот период усилие прокатки воспринимается нажимными винтами 4. Клинья 8 под действием усилия гидроцилиндров 10 перемещаются влево, опуская корпуса гидроцилиндров 1 до упора их днищ в кольцевые торцовые поверхности поршней 3, Рабочая площадь поршня каждого из гидроцилиндров 10 такова, что при вдвиганий . клиньев 8 между прокладками 7 и корпусами гидроцилиндров 1, сумма силы тяжести верхнего валковго блока и вертикальной составляющей сил взаимодейст - вия клиньев 8 и корпусов гидроцилиндров 1 не превышает усилия, создаваемого гидроцилиндрами уравновешивания верхнего валкового блока. Это предотвращает опускание подушек 2 и верхнего валка, под действием перемещающихся влево клиньев 8, в паузах 5 между пропусками полос. На этом цикл работы устройства завершается и оно готово для проведения следующего (если требуется) цикла. Таким образом, нажимая на кнопку SBCl n раз вальцов-

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Предварительно напряженная прокатная клеть | 1979 |

|

SU835543A1 |

| Гидромеханическое нажимное устройство прокатной клети | 1983 |

|

SU1122386A1 |

| Предварительно напряженная прокатная клеть | 1979 |

|

SU882672A1 |

| Устройство для вертикальной регулировки валка прокатной клети | 1986 |

|

SU1386322A1 |

| Гидравлическое нажимное устройство | 1990 |

|

SU1750762A1 |

| Нажимное устройство клети прокатного стана | 1983 |

|

SU1122385A1 |

| Устройство для автоматической коррекции межвалкового зазора прокатной клети | 1982 |

|

SU1049131A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

| Механизм предварительной установки валков прокатного стана | 1988 |

|

SU1570812A1 |

| Предварительно-напряженная прокатная клеть | 1984 |

|

SU1186302A1 |

Изобретение относится к прокатному производству, а именно к устройствам для регулирования межвалкового зазора прокатных клетей, преимущественно, сортовых и проволочных станов. Цель изобретения - повышение точности прокатки путем увеличения количества ступеней регулирования межвалкового зазора. Поршень каждого исполнительного гидроцилиндра 1 выполнен с двумя соосными штоками, один из которых оперт на подушку 2 валка, а другой - на торец верхнего нажимного винта 4. Между корпусом каждого исполнительного гидроцилиндра и верхней поперечиной станины клети размещен самотормозящий клиновой механизм 8 с приводом 10. Электромеханический привод верхних нажимных винтов оснащен фрикционными муфтами 14 предельного момента, содержащими упругие элементы 16, взаимодействующие с поршнями 17 силовых пневматических цилиндров. 2 ил.

диняет рабочие полости исполнительных 50 щик уменьшает межвалковый зазор на вегидроцилиндров 1 с напорным трубопроводом. Одновременно с этим срабатывает магнитный пускатель КМ1. Под действием давления рабочей жидкости поршня 3 исполнительных гидроцилиндров 1 перемещаются вниз до упора в механические задатчики 5, перемещая подушки 2 и верхний валок вниз на величину хода д поршней. Усилие, развиличину п д (при этом каждое последующее нажатие на кнопку SBC1 возможно только после того, как погаснет сигнальная лампа EL1, т.е. после полно- го завершения предыдущего цикла работы устройства).

При необходимости увеличения межвалкового зазора вальцовщик нажимает на кнопку SBC2 без последующего удер15708

живания ее в нажатом состоянии. При этом напряжение подается на реле KQC2, промежуточное реле KL2, сигнальную лампу EL2, обмотку YA2 электромагнита гидрораспределителя 21, реле времени КТ2, КТЗ и КТ4. Реле KQC2 фиксирует включенное положение кнопки SBC2. Загорается сигнальная лампа Е12, свидетельствующая о том, что устройством производится автоматизированная коррекция межвалкового зазора в сторону,его увеличения. Промежуточное ре ле KL2 размыкает нормально замкнутый контакт KL2:1, предотвращая срабатывание устройства при случайном нажатии на кнопку SBC1. Гидрораспределитель 21 переключается и соединяет рабочие полости гидроцилиндров 9 с напорным трубопроводом. Клинья 8 перемещаются в крайнюю правую позицию, так как рабочая площадь каждого из гидроци - линдров 9 превышает рабочую площадь поршня соответствующего гидроцилиндра 10. Гидроцилиндры 11, частично разгружая стыки между клиньями 8, а так - же прокладками 7 и корпусами гидроцилиндров 1, облегчают страгивание клиньев 8 под действием усилия гидроци - линдров 9, По истечении установленного времени Jti реле КТ2 замыкает нормально разомкнутый контакт КТ2:1 и размыкает нормально замкнутые контак - ты КТ2:2 и КТ2:3. При этом напряжение подается на обмотку YA1 -электромагнита гидрораспределителя 20, который переключается и соединяет рабочие полости исполнительных гидроцилиндров 1 с напорным трубопроводом. Под действием давления рабочей жидкости корпуса гидроцилиндров 1 перемещаются вверх до упора механических задатчиков 5 в торцовые кольцевые поверхности поршней 3. В этот период усилие прокатки передается через поршни 3 на нажимные винты 4. По истечении установленного врем ени 5 (причем Ј5 О) реле КТЗ размыкает нормально замкнутый контакт КТЗ:1. При этом происходит переключение гидрораспределителя 21, соединяющего рабочие полости гидроцилиндров 9 со сливным трубопроводом, и клинья 8 под действием гидроцилиндров 10 вдвигаются в зазор между корпусом гидроцилиндров 1 и прокладкой 7, По истечении установленного времени Ји (причем ) реле КТ4 размыкает нормально замкнутый контакт КТ4:1. При этом одновремен

5

0

5

0

5

0

5

0

5

138

но срабатывает пневморяспределитель , 23 и магнитный п чжатель КМ2, кроме того, напряжение подается на реле времени КТ5 Пневмораспределитель 23 подключает рабочие полости пневмоци- линдров 18 к источнику сжатого воздуха и поршни 17 перемещаются в крайнюю нижнюю позицию до упора в бурты корпусов 18, сжимая пружины 16. Нажимные винты 4, приводимые электродвигателями 12, вывертываются из нажимных гаек. При этом для гарантированного страгивания с места нажимных винтов 4 фрикционными муфтами от электродвигателей 12 передается повышенный вращающий момент (пружины 16 сжаты) . По истечении установленного времени Ј реле КТЗ размыкает нормально замкнутые контакты КТ5:1, КТЗ:2 и КТЗ:4 и замыкает нормально разомкну - тый контакт КТ:30 При этом срабатывают гидрораспределитель 23 и магнитные пускатели КМ1, КК2, кроме того, напряжение подается на реле времени КТ1. Гидрораспределитель 20 соединяет ра- бочие полости исполнительных гидроцилиндров 1 со сливным трубопроводом и поршни 3 под действием усилия прокатки перемещаются вверх до упора в днище корпуса, перемещая соответственно верхние подушки 2 и валок на величину &, В этот период усилие прокатки передается через клинья 8 на станину клети. Переключение магнитных пускателей КМ1, КК2 вызывает реверсирование электродвигателей 12 и нажимные винты 4 начинают вворачиваться в нажимные гайки до упора в торцы штоков поршней 3 гидроцилиндров 1. Дальнейшее осевое перемещение винтов 4 прекращается вследствие проскальзывания полумуфт 14 относительно торцовых конических поверхностей червячных колес 150 Поршни 17 пневмоцилинДров 18 находятся при этом в крайней верхней позиции, пружины 16 разжаты). По истечении установленного времени , реле КТ1 размыкает нормально замкнутый контакт КТ1:2, обесточивая соответствующие цепи,, При этом происходит остановка электродвигателей 12. На этом цикл работы устройства завершается и оно готово для проведения следующего (если требуется) цикла. Таким образом, нажимая на кнопку SBC2n раз вальцовщик увеличивает межвалковый зазор на величину п Д (при этом каждо последующее нажатие на кнопку SBC2

приводит к срабатыванию устройства только после того, как погаснет сигнальная лампа EL2, т.е. после полного завершения предыдущего цикла pa- боты устройства).

Величина шага Д коррекции межвалкового зазора может регулироваться путем вращения задатчиков 5 относительно корпуса исполнительного гидроци- линдра.

Для первоначальной установки величины межвалкового зазора перед началом прокатки в устройстве предусмотрена возможность работы в неавтоматизи- рованном режиме (старт-стопном).

Старт-стопный режим работы устройства осуществляется следующим образом.

При необходимости уменьшения меж - валкового зазора вальцовщик нажимает на кнопку SBC3 и удерживает ее в нажатом состоянии с, Напряжение подается на промежуточное реле KL3, которое размыкает нормально замкнутые контакты KL3-: 1,,.. ,KL3 :3, KL3:5 и замыкает нормально разомкнутый контакт KL3:4. При этом срабатывает магнитный пускатель КМ1 электродвигателей 12 и одновременно пневмораспределитель 23. Нажимные винты 4 вворачиваются в нажимные гай- ки, перемещая подушки 2 и верхний валок вниз. Происходит уменьшение межвалкового зазора. В данном случае фрикционные муфты привода нажимных винтов могут передавать повышенный вращающий момент благодаря осевому усилию, создаваемому сжатыми посредством поршнем 17 пружинами 16 Поршни 17 пневмоцилиндров 18 находятся в крайнем нижнем положении, упираясь в бурты корпуса под действием сжатого воздуха, подаваемого в рабочие полости от источника давления через распределитель 23. Повышенный вращающий момент, передаваемьй фрикционными муф тами от электродвигателей 12 на нажимные винты 4, требуется для преодоления моментов сил трения в резьбовых парах и на торцах винтов, возникающих при их вращении от усилия уравновеши- вания верхнего валкового блока, В процессе уменьшения межвалкового зазора обеспечивается постоянное контактирование верхней и нижней поверхностей каждого клина 8 с соответствую щими поверхностями прокладки 7 и корпуса гидроцилиндра 1 за счет постоянного вдвигания клина 8 под действием усилия, создаваемого гидроцилиндрами 10, непосредственно соединенными с источником давления. При отпускании кнопки SBC3 соответствующие цепи обесточиваются, что вызывает остановку электродвигателей 12 и нажимных винтов 4, а также перемещение под действием пружин 16 поршней 17 пневмоцилиндров 18 в крайнее верхнее положение.

При необходимости увеличения межвалкового зазора вальцовщик нажимает на кнопку SBC4 и удерживает ее в нажатом состоянии,.Напряжение подается на промежуточное реле KL4, которое размыкает нормально замкнутые контакты KL4:1, KL4:3, KL4:5 и замыкает нормально разомкнутые контакты KL4:2, KL4:4, кроме того, напряжение подается на реле времени КТ6. При этом срабатывает магнитный пускатель КМ2 электродвигателей 12 и распределители 21 и 23, на обмотки электромагнитов УА2, YA3 которых подается напряжение. Распределитель 21 подключает рабочие полости гидроцилиндров 9 к источнику давления рабочей жидкости, а распределитель 23 подключает рабочие полости пневмоцилиндров 18 к источнику сжатого воздуха. Давление кратковременно подается также в гидроцилиндры 11, встроенные в поршни 3 исполнительных гидроцилиндров 1. Гидроцилиндры 11, частично разгружая стыки между клиньями 8, а также прокладками 7 и корпусами гидроцилиндров 1, облегчают страгивание с места клиньев 8 под действием усилия гидроцилиндров 9. По истечении установленного времени С6 реле КТб замыкает контакт КТ6:1, подавая напряжение на обмотку УА4 электромагнита гидрораспределителя 22, который переключается и соединяет рабо - чие полости гидроцилиндров 11 со сливным трубопроводом. Нажимные винты 4, приводимые электродвигателями 12, вывертываются из нажимных гаек (муфтами предельного момента может передаваться повышенный вращающий момент, так как пружины 16 сжаты поршнями 17), клинья 8 находятся в крайней правой позиции, а верхний валковый блок под действием уравновешивающих гидроцилиндров перемещается вверх, увеличивая межвалковый зазор.

При отпускании кнопки SBC4 соответствующие цепи обесточиваются, что вызывает остановку электродвигателей 12 и нажимных винтов 4, перемещение

клиньев 8 влево до соприкосновения их рабочих поверхностей с соответствующими поверхностями прокладок 7 и кс-р - пусов гидроцилиндров 1, а также перемещение под действием пружин 16 поршней 17 шгевмоцилиндров 18 в крайнее верхнее положение.

каждьги ич которых состоит из корпуса,

Описанные выше операции по установ- g поршня и механического задатчика хо- ке номинального межвалкового зазора да, отличающееся тем, производятся перед началом прокатки вальцовщиком путем нажатия соответствующих кнопок на пульте управления.

что, с целью повышения точности прока ки путем увеличения количества ступеней регулирования межвалкового зазора

Изменение величины межвалкового зазо- 15 поршень каждого исполнительного гидра при этом контролируется вальцовщиком визуально с помощью шкалы указательного устройства часового типа, имеющегося на клети (не показано). I

Устройство обеспечивает два режима работы: ручной старт-стопный режим с визуальной оценкой величины производимой коррекции межвалкового зазора по шкале указательного устройства и автоматизированный режим сту- ПРЧЧЗТОЙ коррекции межвалкового зазора, гарантирующий точную отработку :.л -ной установки.

КТ61

Фиг 2

Составитель Ю.Передирий Редактор А.Лежнина Техред М.Ходанич Корректор О.Ципле

Заказ 1474

Тираж 406

ВНИИИИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Ф о р м у л а и ч о б р f т с н и я

Устройство для дискретного per у- лирования межвалкового зазора прокатной клети, содержащее верхние нажимные винты с электромеханическим приводом и исполнительные гидроцилиндры.

поршня и механического задатчика хо- да, отличающееся тем,

что, с целью повышения точности прокатки путем увеличения количества ступеней регулирования межвалкового зазора,

роцилиндра снабжен двумя соосными штоками, один из которых оперт на подушку валка, а другой - на торец верхнего нажимного винта, причем между корпусом каждого исполнительного гидроцилиндра и верхней поперечиной станины клети размещен самотормозящий клиновой механизм с приводом, а электромеханический привод верхних

нажимных винтов снабжен фрикционными муфтами предельного момента содержащими упругие элементы, взаимодействующие с поршнями силовых пневматических цилиндров.

Подписное

| Устройство для автоматической коррекции межвалкового зазора прокатной клети | 1982 |

|

SU1049131A1 |

Авторы

Даты

1990-06-15—Публикация

1988-07-21—Подача