СП

N9

Изобретение относится к технологии машиностроения и может быть использовано при изготовлении изделий, содержащий различные пары трения.

Целью изобрете{1ия является повышение информативности испытаний путем определения направления максимальной износостойкости.

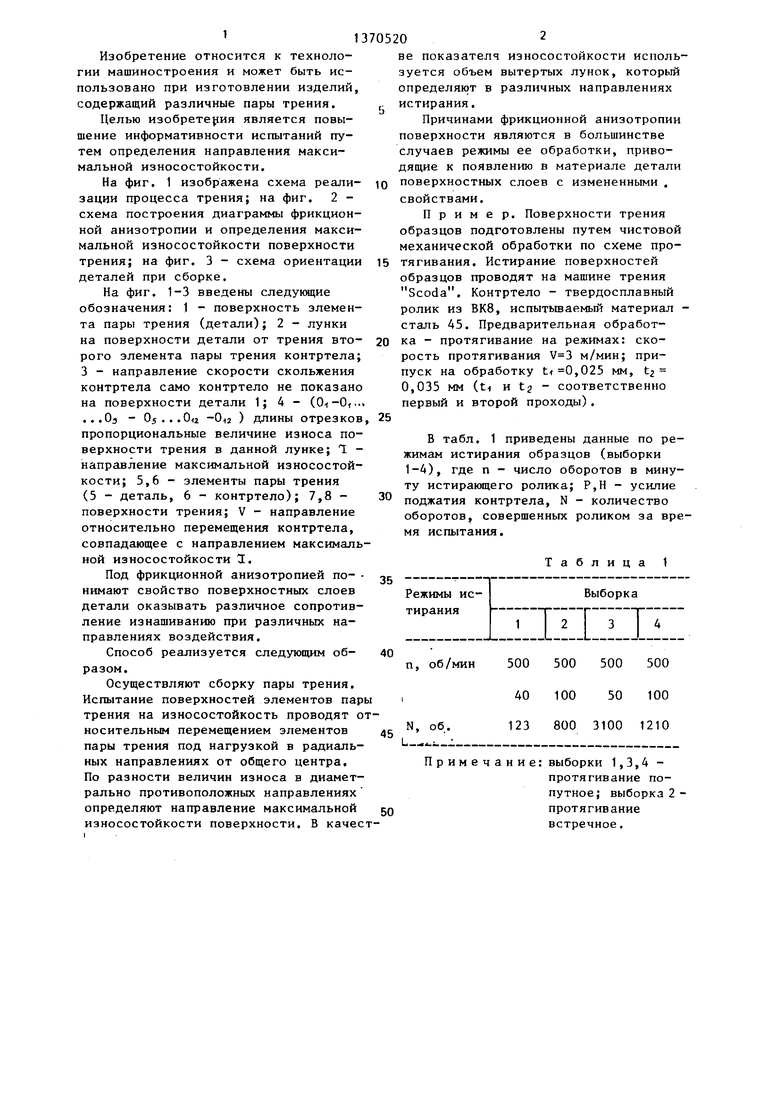

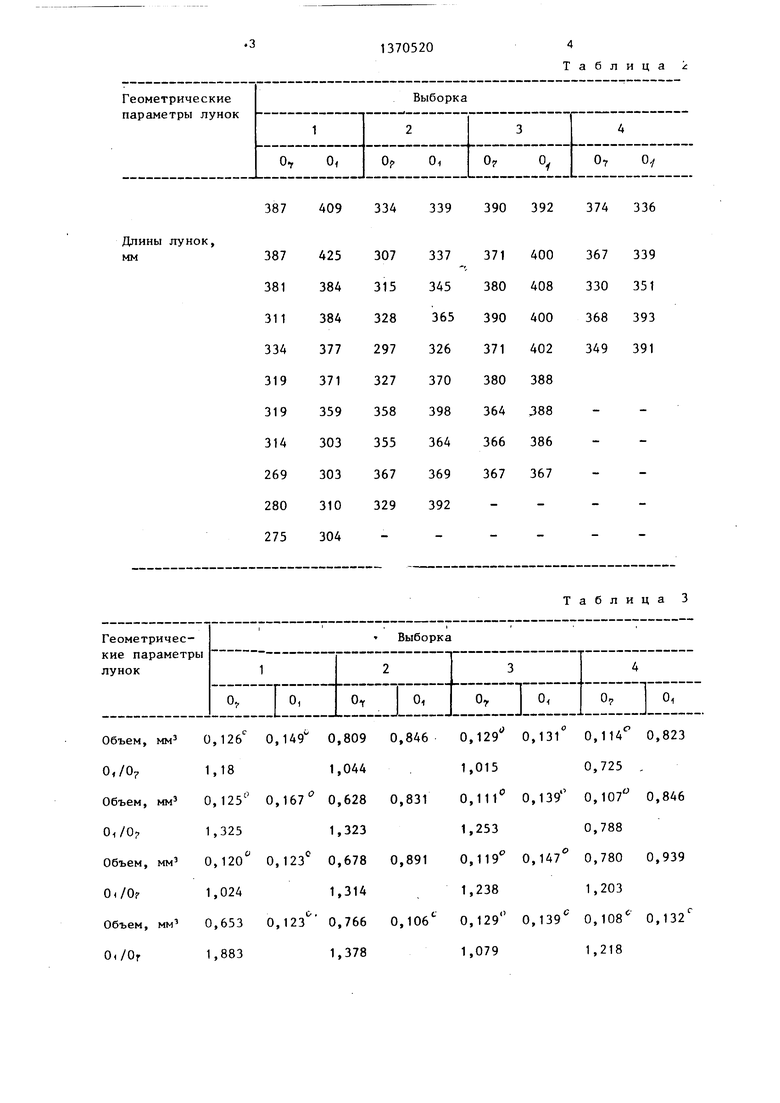

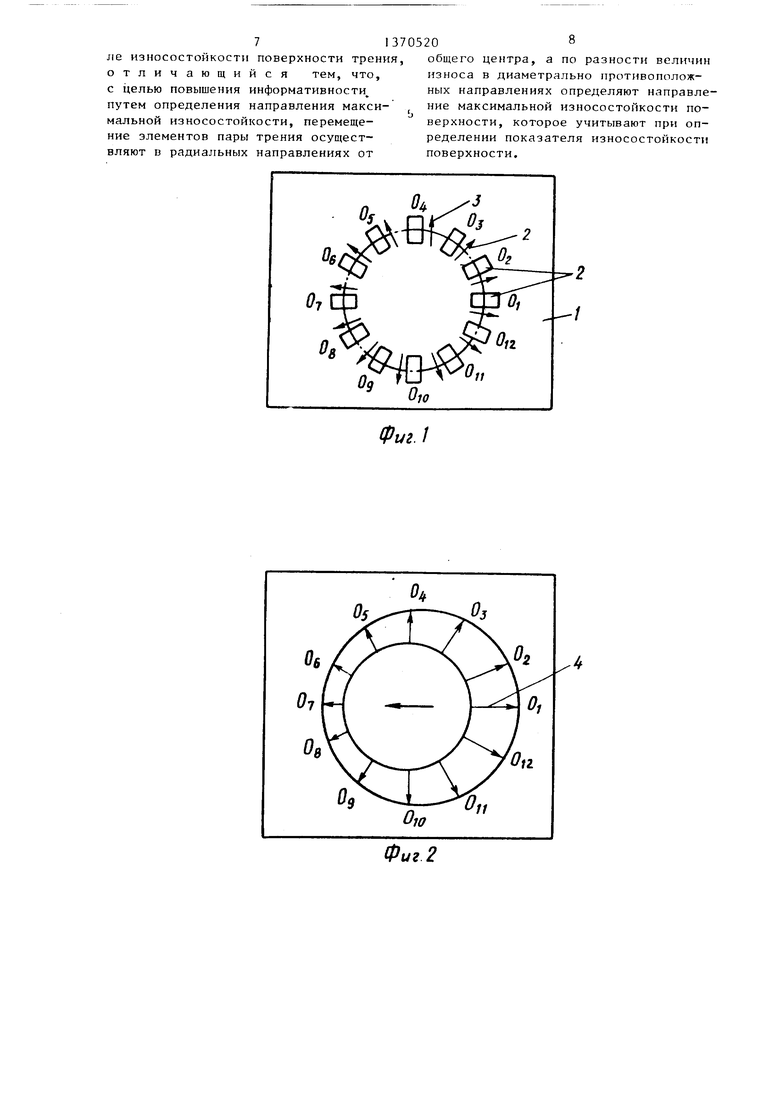

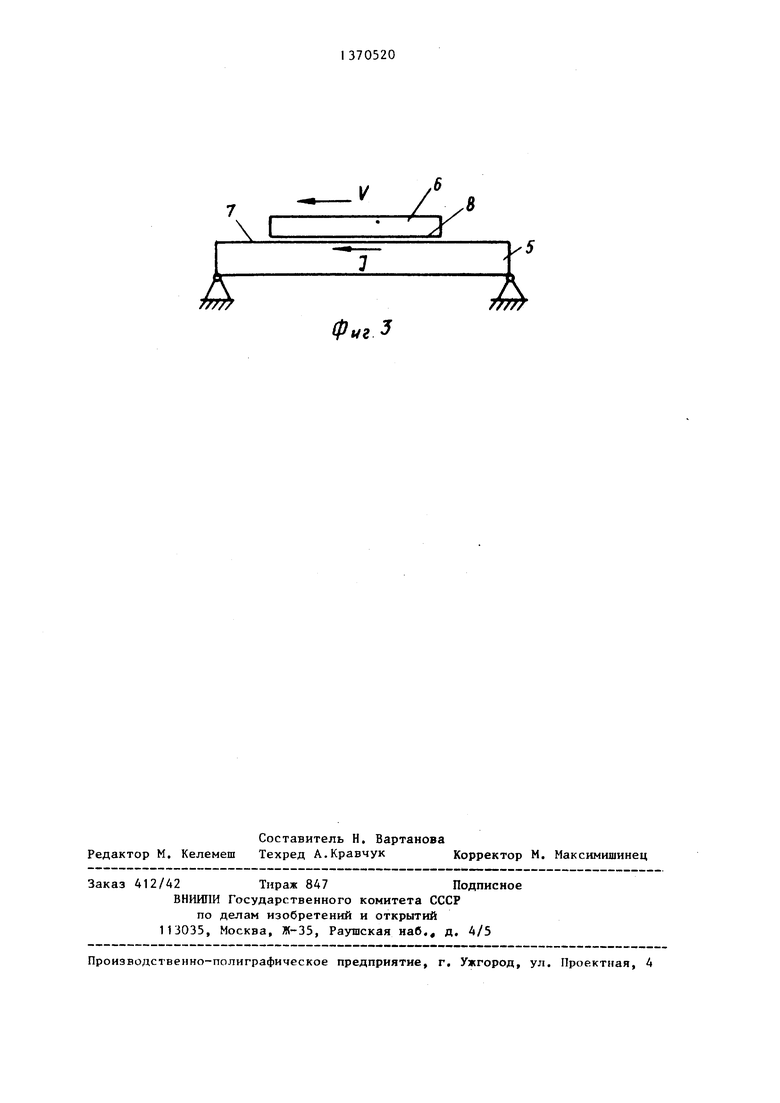

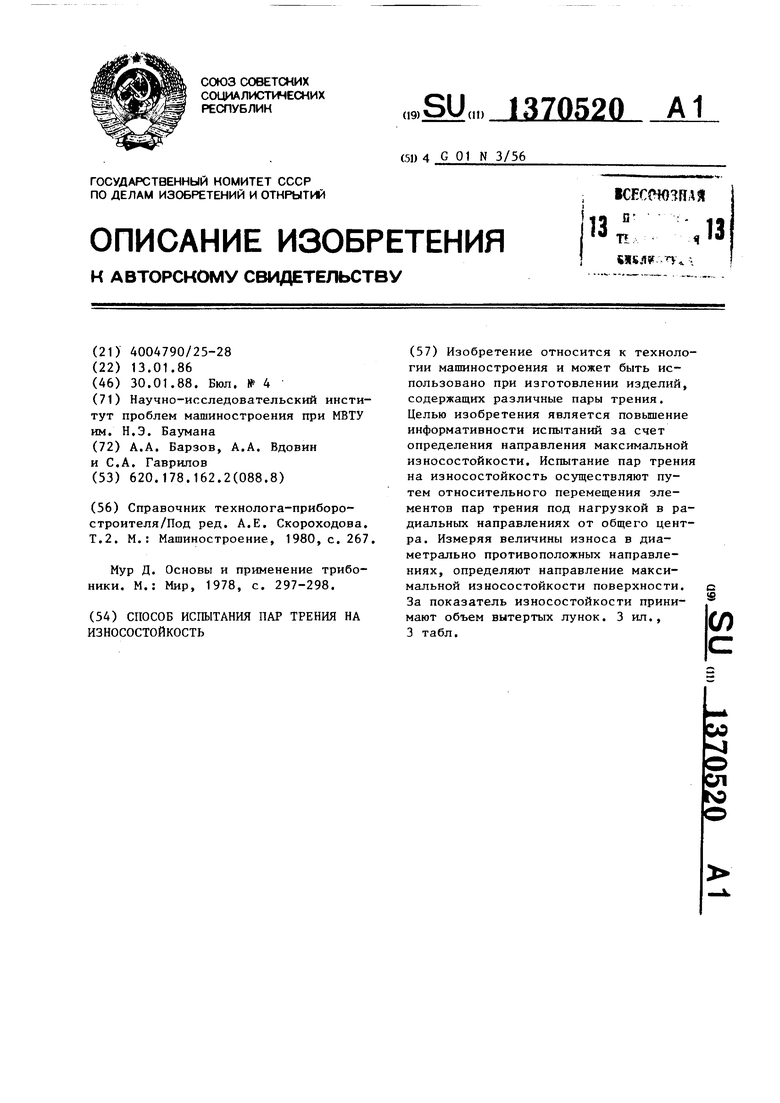

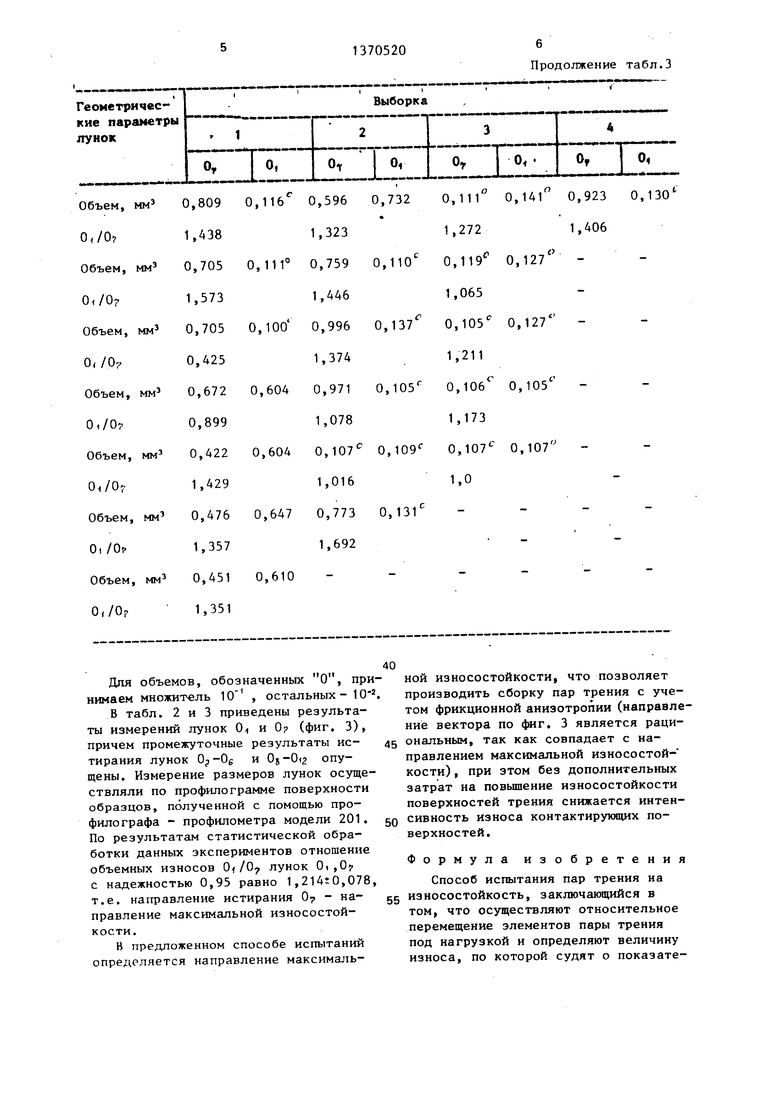

На фиг. 1 изображена схема реализации процесса трения; на фиг. 2 - схема построения диаграммы фрикционной анизотропии и определения максимальной износостойкости поверхности трения; на фиг. 3 - схема ориентации деталей при сборке.

На фиг. 1-3 введены следующие обозначения: 1 - поверхность элемента пары трения (детали); 2 - лунки на поверхности детали от трения второго элемента пары трения контртела; 3 - направление скорости скольжения контртела само контртело не показано на поверхности детали 1; 4 - (Oi-0.. ...Од - О5... -Oi2 ) длины отрезков пропорциональные величине износа поверхности трения в данной лунке; 1 - направление максимальной износостойкости; 5,6 - элементы пары трения (5 - деталь, 6 - контртело); 7,8 - поверхности трения; V - направление относительно перемещения контртела, совпадающее с направлением максимальной износостойкости 1.

Под фрикционной анизотропией по- нимают свойство поверхностных слоев детали оказывать различное сопротивление изнашиванию при различных направлениях воздействия.

Способ реализуется следуюпщм образом.

Осуществляют сборку пары трения. Испытание поверхностей элементов пар трения на износостойкость проводят оносительным перемещением элементов пары трения под нагрузкой в радиальных направлениях от общего центра. По разности величин износа в диаметрально противоположных направлениях определяют направление максимальной износостойкости поверхности. В качес

5

0

5

0

ве показателя износостойкости используется объем вытертых лунок, который определяют в различных направлениях истирания.

Причинами фрикционной анизотропии поверхности являются в большинстве случаев режимы ее обработки, приводящие к появлению в материале детали поверхностных слоев с измененными . свойствами.

Пример. Поверхности трения образцов подготовлены путем чистовой механической обработки по схеме протягивания. Истирание поверхностей образцов проводят на машине трения Scoda. Контртело - твердосплавный ролик из ВК8, испытьшаемый материал - сталь 45. Предварительная обработка - протягивание на режимах: скорость протягивания м/мин; припуск на обработку ti 0,025 мм, t2 0,035 мм (ti и t2 - соответственно первый и второй проходы).

В табл. 1 приведены данные по режимам истирания образцов (выборки 1-4), где п - число оборотов в минуту истирающего ролика; Р,Н - усилие поджатия контртела, N - количество оборотов, совершенных роликом за время испытания.

Таблица 1

Примечание: выборки 1,3,4 - протягивание попутное; выборка 2 - протягивание встречное.

Таблица i:

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| Способ изготовления многозвенной пары трения с различной интенсивностью изнашивания | 1987 |

|

SU1515096A1 |

| Полимерная композиция фрикционного назначения | 1972 |

|

SU457709A1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ АНИЗОТРОПИИ ТРЕНИЯ | 2008 |

|

RU2373519C1 |

| Способ оценки износостойкости керамических материалов по изменению параметра шероховатости R | 2017 |

|

RU2658129C1 |

| Узел трения скольжения | 1990 |

|

SU1751506A1 |

| СПОСОБ ИССЛЕДОВАНИЯ АНИЗОТРОПИИ ЭКСПЛУАТАЦИОННО-ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ОБЪЕКТОВ | 2016 |

|

RU2650731C1 |

| СПОСОБ ОЦЕНКИ ИЗНОСОСТОЙКОСТИ ТОНКОСЛОЙНЫХ КЕРАМИЧЕСКИХ ПОКРЫТИЙ С ПРИМЕНЕНИЕМ МЕТОДА АКУСТИЧЕСКОЙ ЭМИССИИ | 2020 |

|

RU2751459C1 |

| СТАЛЬ СРЕДНЕУГЛЕРОДИСТАЯ, НИЗКОЛЕГИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ ПОГЛОЩАЮЩЕГО АППАРАТА, СЦЕПНОГО И АВТОСЦЕПНОГО УСТРОЙСТВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2021 |

|

RU2796884C1 |

| Способ определения износостойкости покрытия и устройство для его осуществления | 1984 |

|

SU1179146A1 |

Изобретение относится к технологии машиностроения и может быть использовано при изготовлении изделий, содержащих различные пары трения. Целью изобретения является повышение информативности испытаний за счет определения направления максимальной износостойкости. Испытание пар трения на износостойкость осуществляют путем относительного перемещения элементов пар трения под нагрузкой в радиальных направлениях от общего центра. Измеряя величины износа в диаметрально противоположных направлениях, определяют направление максимальной износостойкости поверхности. За показатель износостойкости принимают объем вытертых лунок. 3 ил., 3 табл. с сл

387

409

Длины лунок, мм

мм

мм

мм

мм

0,126 0,149 0,809 1,181,044

0,125 0,167 0,628

1,325

1,323

0,,123 0,678

1,0241,314

0,6530,123 0,766

1,8831,378

334

339

390 392

374 336

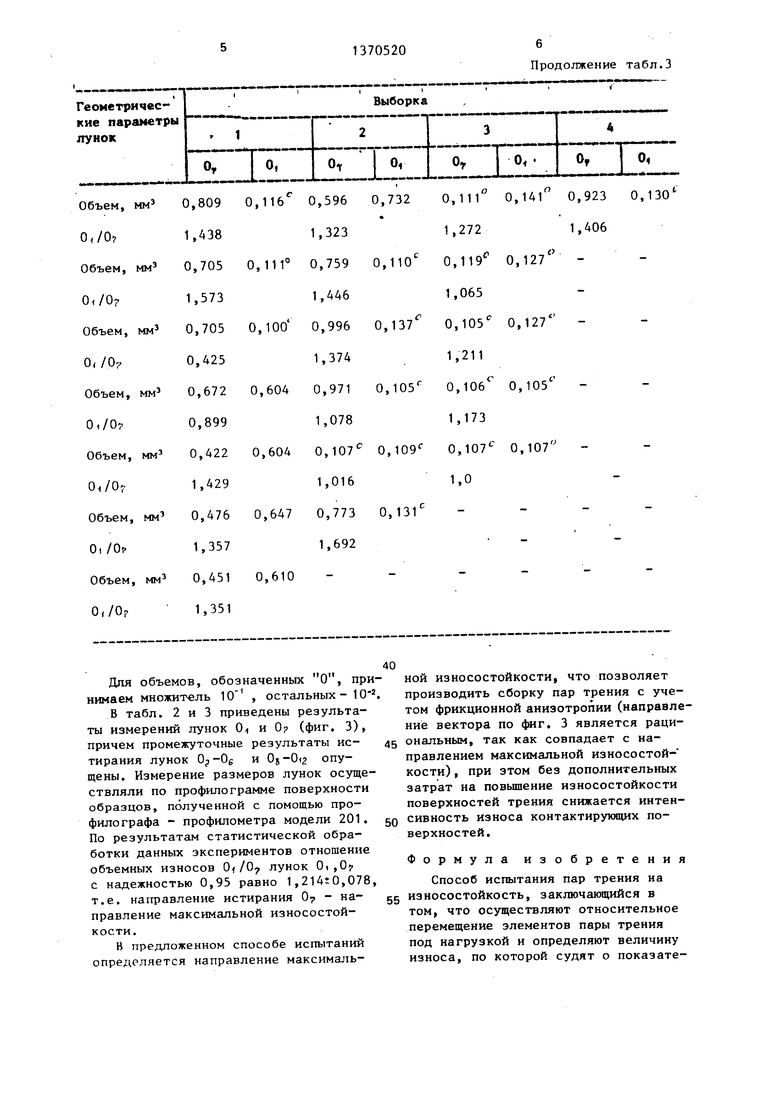

Таблица 3

0,,131° 0,114 0,823

1,0150,725 ,

0,,139 0,107 0,846

1,2530,788

0,,147° 0,780 0,939

1,2381,203

0,,139 0,108 0,132

1,0791,218

Объем, мм 0,809 О.Пб 0,596 0,732 0,111° 0,14l 0,923 0,,/0

1,438

1,323

Объем, мм 0,705 0,111 0,759 0,110

Oi/O

1,573

1,446

Объем, мм 0,705 0,100 0,996 0,137

0,425

1,374

Объем, мм 0,672 0,604 0,971 0,105 0,10б 0,105

О,/07

0,899

1,078

Объем, мм 0,422 0,604 0,107 0,109 0,107- 0,107

1,429

1,016

Объем, мм 0,476 0,647 0,773 0,131

Oi /Of

1,357

1,692

Объем, мм 0,451 0,610 О,/Of 1,351

Для объемов, обозначенных О, принимаем множитель 10 , остальных - 10

В табл. 2 и 3 приведены результаты измерений лунок 0 и О (фиг, 3), причем промежуточные результаты ис- тирания лунок Oj -Og и Oj опущены. Измерение размеров лунок осуществляли по профилограмме поверхности образцов, полученной с помощью профило графа - профилометра модели 201. По результатам статистической обработки данных экспериментов отношение объемных износов Of/0 лунок Oi ,0 с надежностью 0,95 равно 1,214tO,078, т.е. направление истирания 0- - на- правление максимальной износостойкости.

В предложенном способе испытаний определяется направление максимальПродолжение табл.3

0,127

0,127

1,406

1,173

1,0

ной износостойкости, что позволяет производить сборку пар трения с учетом фрикционной анизотропии (направление вектора по г. 3 является рациональным, так как совпадает с направлением максимальной износостой- кости), при этом без дополнительных затрат на повышение износостойкости поверхностей трения снижается интенсивность износа контактирукицих поверхностей.

Формула изобретения

Способ испытания пар трения на износостойкость, заключающийся в том, что осуществляют относительное перемещение элементов пары трения под нагрузкой и определяют величину износа, по которой судят о показате г/г. /

ti

Фиг 2

./г /////

| Справочник технолога-приборо- строителя/Под ред | |||

| А.Е | |||

| Скороходова | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: Машиностроение, 1980, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| МУР Д | |||

| Основы и применение трибоники | |||

| М.: Мир, 1978, с | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

Авторы

Даты

1988-01-30—Публикация

1986-01-13—Подача