Изобретение относится к машиностроению и может быть применено в опорах скольжения, работающих в тяжелых эксплуатационных условиях.

Известны узлы трения скольжения, в которых для повышения износостойкости истираемой детали на нее наносят вакуумное покрытие на основе нитрида титана.

В подшипнике обеспечивается повышение долговечности одной из деталей трения, однако суммарный износ всего узла за счет высокой истирающей способности покрытия остается значительным.

Известны узлы трения скольжения, содержащие два взаимно подвижных один от- носительно другого элемента, несущие

поверхности которых имеют покрытия на основе нитрида титана.

Такие узлы способны длительно функционировать втяжелых эксплуатационных условиях без заметного износа обеих деталей, однако они обладают довольно большим коэффициентом трения, что сдерживает их широкое распространение в антифрикционных парах.

Цель изобретения - улучшение антифрикционных характеристик узла трения скольжения.

Поставленная цель достигается тем, что несущая поверхность одного из элементов выполнена с поперечными к направлению скольжения чередующимися углублениями, в которых размещено покрытие, а на рабоа S

о

чей поверхности ответного элемента размещен слой антифрикционного материала толщиной не менее высоты максимального выступа микронеровностей на несущей поверхности элемента с чередующимися углублениями.

Выполнение несущей поверхности одного из элементов с поперечными к направлению скольжения чередующимися углублениями с покрытием гарантирует сохранение износостойкости этого элемента с существенным улучшением антифрикцион- ности за счет обеспечения его самосмазыва- емости путем образования и непрерывного восстановления на рабочей поверхности тонкой экранирующей пленки из материала самого элемента, который мягче износостойкого покрытий и может выполнять роль твердой металлической смазки.

Аналогичную функцию выполняет антифрикционный материал на рабочей поверх- ности ответного элемента, который заполняет микронеровности износостойкого покрытия, обеспечивая в процессе трения подпитывание рабочей поверхности и положительный градиент механических свойств по глубине поверхностного слоя, Его толщина не меньше высоты максимального выступа микронеровностей на элементе с чередующимися углублениями гарантирует первоначальное истирание в приработочном периоде более мягкого материала, что позволяет ускорить приработку и снизить нагрузки на износостойкости покрытия.

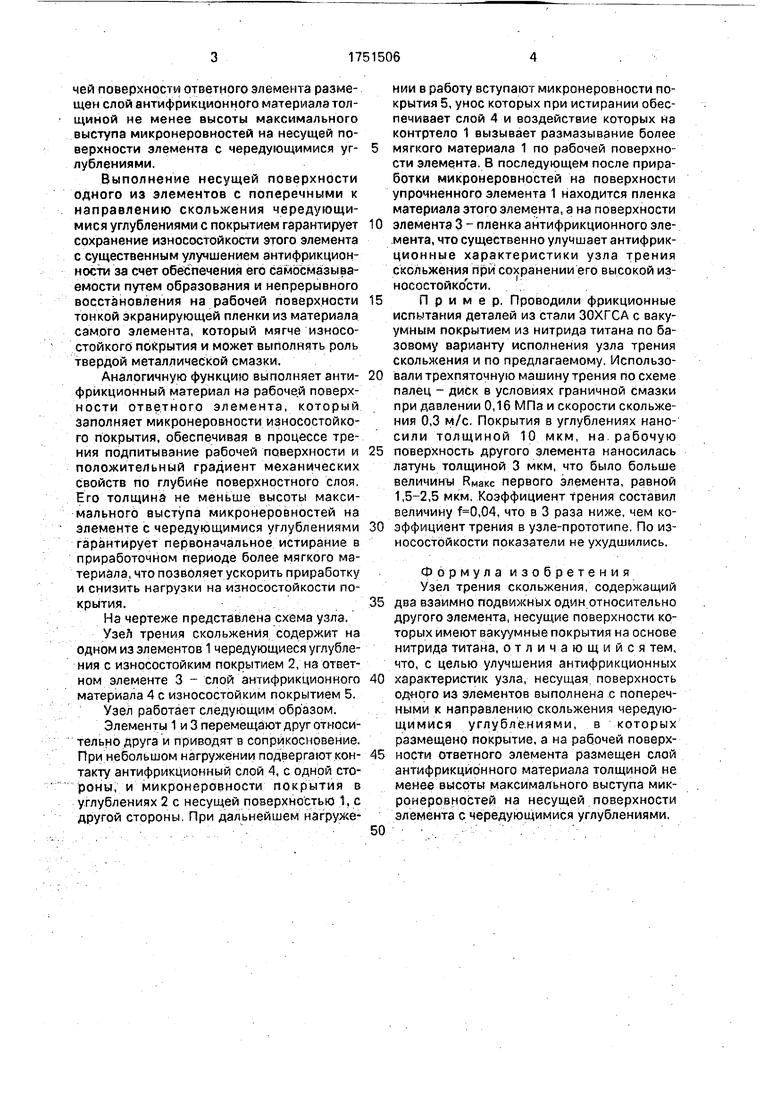

На чертеже представлена схема узла.

Узел трения скольжения содержит на одном из элементов 1 чередующиеся углубления с износостойким покрытием 2, на ответном элементе 3 - слой антифрикционного материала 4 с износостойким покрытием 5.

Узел работает следующим образом.

Элементы 1 и 3 перемещают друг относительно друга и приводят в соприкосновение. При небольшом нагружении подвергают контакту антифрикционный слой 4, с одной стороны, и микронеровности покрытия в углублениях 2 с несущей поверхностью 1, с другой стороны. При дальнейшем нагруже

нии в работу вступают микронеровности покрытия 5, унос которых при истирании обеспечивает слой 4 и воздействие которых на контртело 1 вызывает размазывание более

мягкого материала 1 по рабочей поверхности элемента. В последующем после приработки микронеровностей на поверхности упрочненного элемента 1 находится пленка материала этого элемента, а на поверхности

элемента 3 - пленка антифрикционного элемента, что существенно улучшает антифрик- ционные характеристики узла трения скольжения при сохранении его высокой износостойкости.

Пример, Проводили фрикционные испытания деталей из стали ЗОХГСА с вакуумным покрытием из нитрида титана по базовому варианту исполнения узла трения скольжения и по предлагаемому. Использовали трехпяточную машину трения по схеме палец - диск в условиях граничной смазки при давлении 0,16 МПа и скорости скольжения 0,3 м/с. Покрытия в углублениях наносили толщиной 10 мкм, на рабочую

поверхность другого элемента наносилась латунь толщиной 3 мкм, что было больше величины Рмакс первого элемента, равной 1,5-2,5 мкм, Коэффициент трения составил величину ,04, что в 3 раза ниже, чем коэффициент трения в узле-прототипе. По износостойкости показатели не ухудшились.

Формула изобретения

Узел трения скольжения, содержащий

два взаимно подвижных один относительно другого элемента, несущие поверхности которых имеют вакуумные покрытия на основе нитрида титана, отличающийся тем, что, с целью улучшения антифрикционных

характеристик узла, несущая поверхность одного из элементов выполнена с поперечными к направлению скольжения чередующимися углублениями, в которых размещено покрытие, а на рабочей поверхности ответного элемента размещен слой антифрикционного материала толщиной не менее высоты максимального выступа микронеровностей на несущей поверхности элемента с чередующимися углублениями,

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2013 |

|

RU2567125C2 |

| Узел трения | 1988 |

|

SU1642313A1 |

| Способ получения слоистого композиционного материала Ti-TiN трибологического назначения | 2022 |

|

RU2784959C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| ЭНЕРГОСБЕРЕГАЮЩИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2477395C1 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, ИМЕЮЩИЙ ПОКРЫТИЕ, И СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2520245C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2788791C1 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ | 2009 |

|

RU2521854C2 |

| СВЕРЛО С ПОКРЫТИЕМ | 2012 |

|

RU2618292C2 |

Изобретение относится к машиностроению и м.б. использовано в опорах скольжения, работающих в тяжелых эксплуатационных условиях. С целью улучшения антифрикционных хар-к узла трения скольжения на одном из элементов выполнены поперечные к направлению скольжения чередующиеся углубления, в которых размещено вакуумное покрытие на основе нитрида титана. На несущей поверхности ответного элемента нанесено также вакуумное покрытие на основе нитрида титана, на котором размещен слой антифрикционного материала. Толщина последнего не меньше ёысоты максимального выступа микронеровностей на несущей поверхности элемента с чередующимися углублениями. 1 ил.

| Ананин В | |||

| А., Быков А | |||

| А., Соболев А | |||

| Ю., Оценка износостойкости тонких упрочненных слоев на стальной подложке | |||

| - Новые методы повышения конструктивной прочности стали: Межвузовский сборник научных трудов | |||

| - Новосибирск, 1985, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Дроздов Ю | |||

| Н | |||

| Пучков В | |||

| И | |||

| Повышение долговечности узлов трения - Итоги науки и техники.Сер | |||

| Машиностроительные материалы, конструкции и расчет деталей машин | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1992-07-30—Публикация

1990-04-04—Подача