00

о

СП

CD

ел

Изобретение относится к технологи обработки деталей из стекла, в частности к полированию оптических деталей, и может быть использовано в оптико-механической И электронной про- мьпапенности.

Целью изобретения является упрощение и повышение производительности

Контролируемую деталь гидростатически взвешивают в жидкости, химически инертной к материалу детали, затем промывают, высушивают и нагревают не менее 0,5 ч при температуре (0,125-0,5)1, где Т - температура ( с) стеклования, а после нагрева вновь гидростатически взвешивают. Качество полирования оценивают по разности значений взвешивания до и после отжига.

Если качество полирования детали низкое, то при нагреве в поверхностном слое детали происходит релаксация структурных дефектов, приводящая к повьш1ению плотности. По изменению плотности детали (по разности значений веса детали в жидкости до и после нагрева) можно определить качество полирования.

Предлагаемый способ прост, для его осуществления не требуется создания сложной установки, необходимы лишь весы, электропечь и жидкость (дистиллированная вода). Производительность способа - не менее 10 деталей/час. Причем при массовом по- точном контроле качества деталей производительность предлагаемого способа резко возрастает за счет того,что наиболее длительная операция - отжиг детали (0,5 ч) - осуществляется для всей партии деталей одновременно, а взвешивание одной детали длится всего 3 мин. Так, контроль качества партии из 100 шт деталей займет не более 11 ч (взвешивание 3 100 300 мин

отжиг 0,5 ч, повторное взвешивание 3-100 300 мин)о

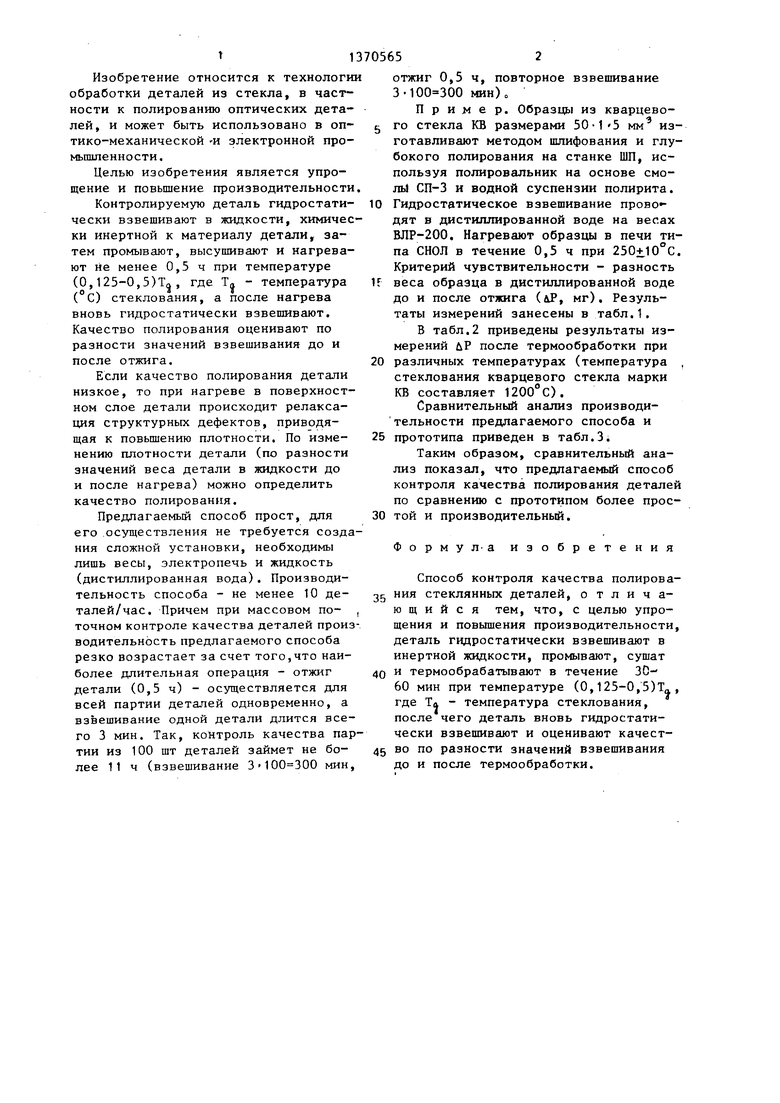

Пример. Образцы из кварцево- го стекла KB размерами 50-15 мм изготавливают методом шлифования и глубокого полирования на станке ШП, используя полировальник на основе смоль СП-3 и водной суспензии полирита. Гидростатическое взвешивание прово - дят в дистиллированной воде на весах ВЛР-200, Нагревают образцы в печи типа СНОЛ в течение 0,5 ч при 250i10°C. Критерий чувствительности - разность веса образца в дистиллированной воде до и после отжига (лР, мг). Результаты измерений занесены в табл.1.

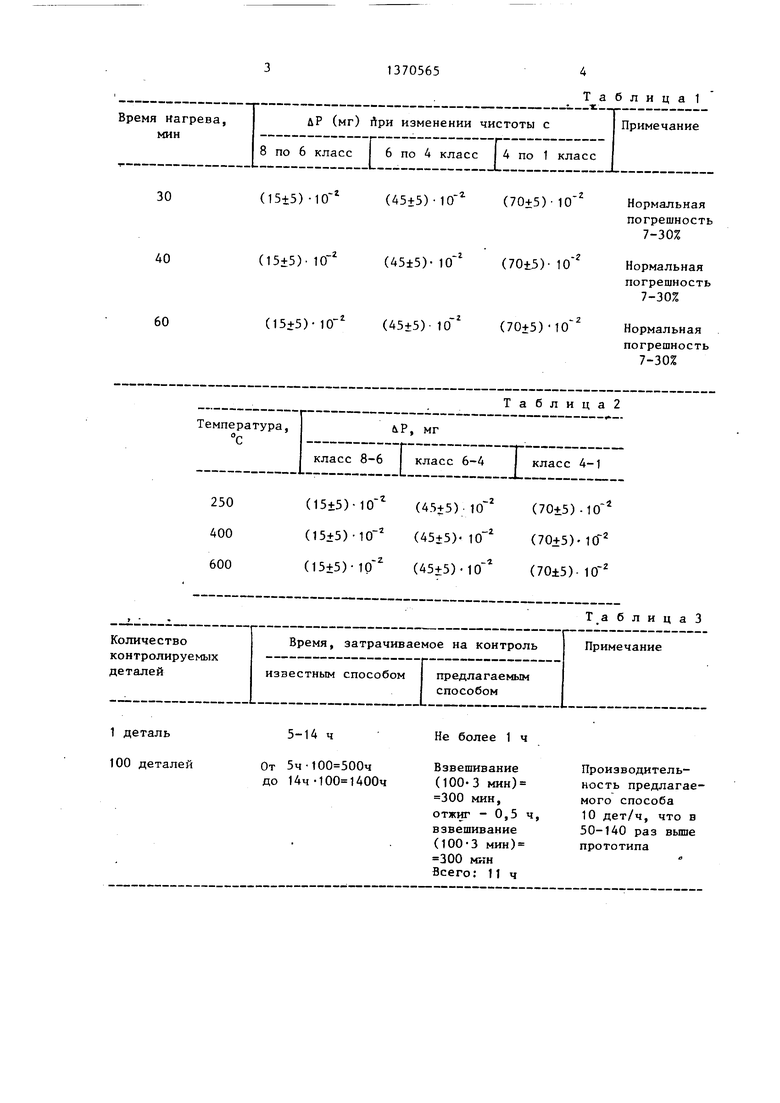

В табл.2 приведены результаты измерений ЛР после термообработки при различных температурах (температура , стеклования кварцевого стекла марки KB составляет 1200°С).

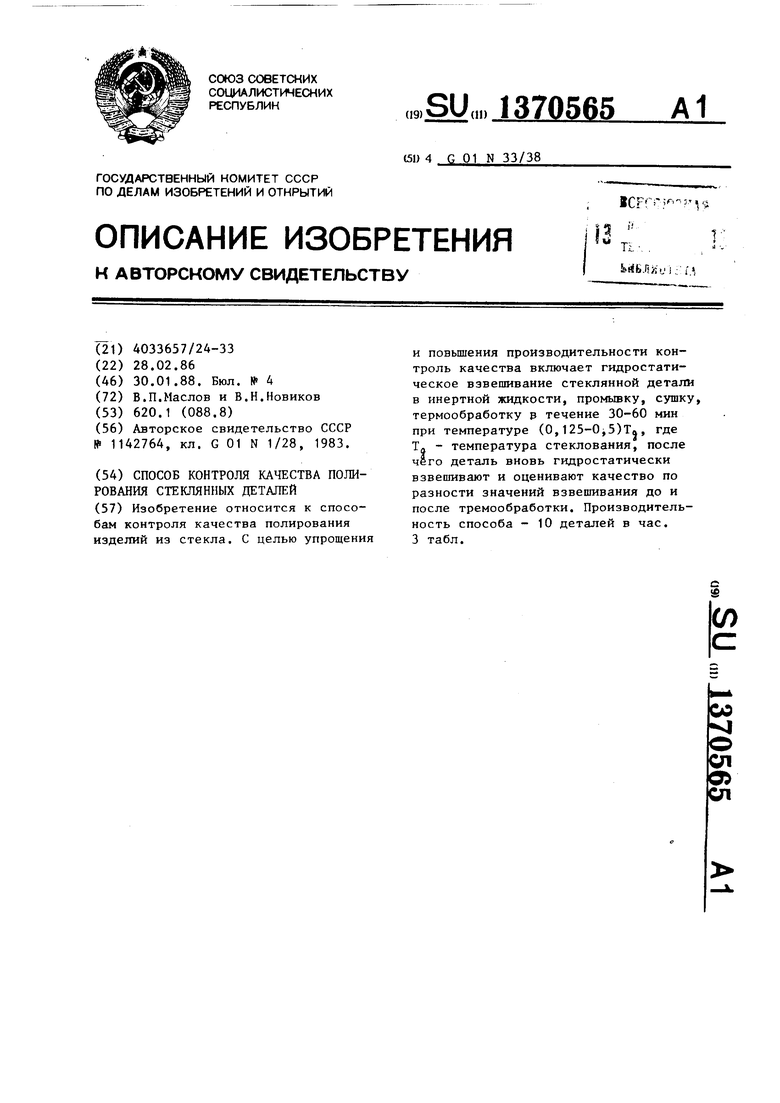

Сравнительный анализ производительности предлагаемого способа и прототипа приведен в табл.3.

Таким образом, сравнительный анализ показал, что предлагаемый способ контроля качества полирования деталей по сравнению с прототипом более прос- той и производительный.

Форму л-а изобретения

Способ контроля качества полирова- ния стеклянных деталей, отличающийся тем, что, с целью упрощения и повышения производительности, деталь гидростатически взвешивают в инертной жидкости, промывают, сушат и термообрабатывают в течение ЗО- 60 мин при температуре (О,125-0,5)Т„, где Тл - температура стеклования, после чего деталь вновь гидростатически взвешивают и оценивают качест- во по разности значений взвешивания до и после термообработки.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полирования деталей | 1986 |

|

SU1397251A1 |

| Способ защиты полированной поверхности оптических деталей | 1986 |

|

SU1342886A1 |

| КОМПОЗИЦИЯ ДЛЯ СВЯЗАННОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2013 |

|

RU2526982C1 |

| Состав для полирования оптических деталей | 1980 |

|

SU956528A1 |

| Способ соединения оптических деталей | 1988 |

|

SU1544738A1 |

| Способ контроля качества полирования деталей | 1983 |

|

SU1142764A1 |

| Полировальный состав | 1979 |

|

SU836066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО КРУГА | 1991 |

|

RU2030286C1 |

| Способ блокировки оптических деталей | 1982 |

|

SU1013221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПРОТИВООКИСЛИТЕЛЬНОГО ПОКРЫТИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2266936C2 |

Изобретение относится к способам контроля качества полирования изделий из стекла. С целью упрощения и повьшения производительности контроль качества включает гидростатическое взвешивание стеклянной детали в инертной жидкости, , сушку, термообработку р течение 30-60 мин при температуре (О,125-0j5)Tj, где TO - температура стеклования, после чего деталь вновь гидростатически взвешивают и оценивают качество по разности значений взвешивания до и после тремообработки. Производительность способа - 10 деталей в час. 3 табл.

Время нагрева, мин

ЛР (мг) Лри изменении чистоты с 8 по 6 класс 6 по 4 класс I 4 по 1 класс

30

(15+5)-10 (45+5)-10 (70+5)-10

40

(15±5) 10 (45±5)- 10 (70±5)- 10

60

(15+5)40 (45±5)-10 (70+5)-10

Таблица2

- -- - - -Температура,лР, мг

с

класс 8-6 класс 6-4 I класс 4-1

250(15±5)-10 (45+5) (70+5)-10

400(15±5)-10 (45+5) (70+5)-10

600(15+5)-10 (45+5) 10 (70±5)-10

Т аблицаЗ

КоличествоВремя, затрачиваемое на контроль Примечание

контролируемых 1

деталейизвестным способом предлагаемым

I способом

1 деталь5-14 чНе более 1 ч

100 деталей От 5ч-100 5004 ВзвешиваниеПроизводитель- до 14ч-100 14004 (100-3 мин)ность предлагае 300 мин,мого способа

отжиг - 0,5 ч,10 дет/ч, что в

взвешивание50-140 раз вьше

(100-3 мин)прототипа 300 мин Всего: 11 ч

Примечание

Нормальная погрешность 7-30%

Нормальная погрешность 7-30%

Нормальная погрешность 7-30%

| Способ контроля качества полирования деталей | 1983 |

|

SU1142764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-02-28—Подача