; Изобретение относится к технологии изготовления алмазного инструмента и может быть использовано в оптико-механической и электронной промышленности для полирования оптических деталей. Известны составы для полирования оптического стекла, содержащие, вес. нефтяной битум 60-65; блочный полистирол 15-18; канифоль 10-15; хвойный пек 8-10 1 и кумароновая смола 23. Недостатком этих составов являются повЕлшенные пластические свойства, что ограничивает возможность интенсификации процессов полирования Наиболее близким к предлагаемому является состав для полирования оптического стекла, содержащий, вес.% нефтяной битум 50-70; термопластичный полимер (сополимер бутилметакрилата с метакриловой кислотой) 27-45 и наполнитель (полирит).3-5 СЗ. Однако данный состав характеризуется низкой производительностью обра ботки и недостаточно высоким качеств обрабатываемой поверхности, так ак обработка ведется с применением смазочно-охлаждающей жидкости с полировальной- суспензией. Состав не обес печивает полирование оптических деталей при введении в него алмазов, так как происходит потеря размерной стойкости инструмента, что не обеспечивает требуемого качества обрабатуваемой поверхности. Целью изобретения является повышение производительности обработки и улучшение качества обрабатываемой поверхности. Цель достигается тем, что состав, содержащий нефтяной битум, термо пластичный полимер и наполнитель, в качестве термопластичного полимера содержит сополимер амида метакриловой кислоты с бутилметакрилатом, в качестве наполнителя - .алмазный микропорошок и дополнительно содержит блочный полистирол и трехокись молибдена при.следующем соотношении компонентов, вес.%: Трехокись молибдена 2,5-10 Алмалный микропорошок 5-10 Блочный полистирол 20-25 Сополимер амида метакирловой кислоты с бутилметакрилатом 20-25 Нефтяной битум Остальное Пример. Подготавливают сщстав пля .изготовления полировальника. Расплавляют нефтянойбитум, в него добавляют блочный полистирол, термопластичный полимер, трехокись молибдена и алмазный микропорошок (АСМ 5/3) с непрерывным перемешиванием при 230-250С в течение 0,51,5 ч и отливают полировальник.

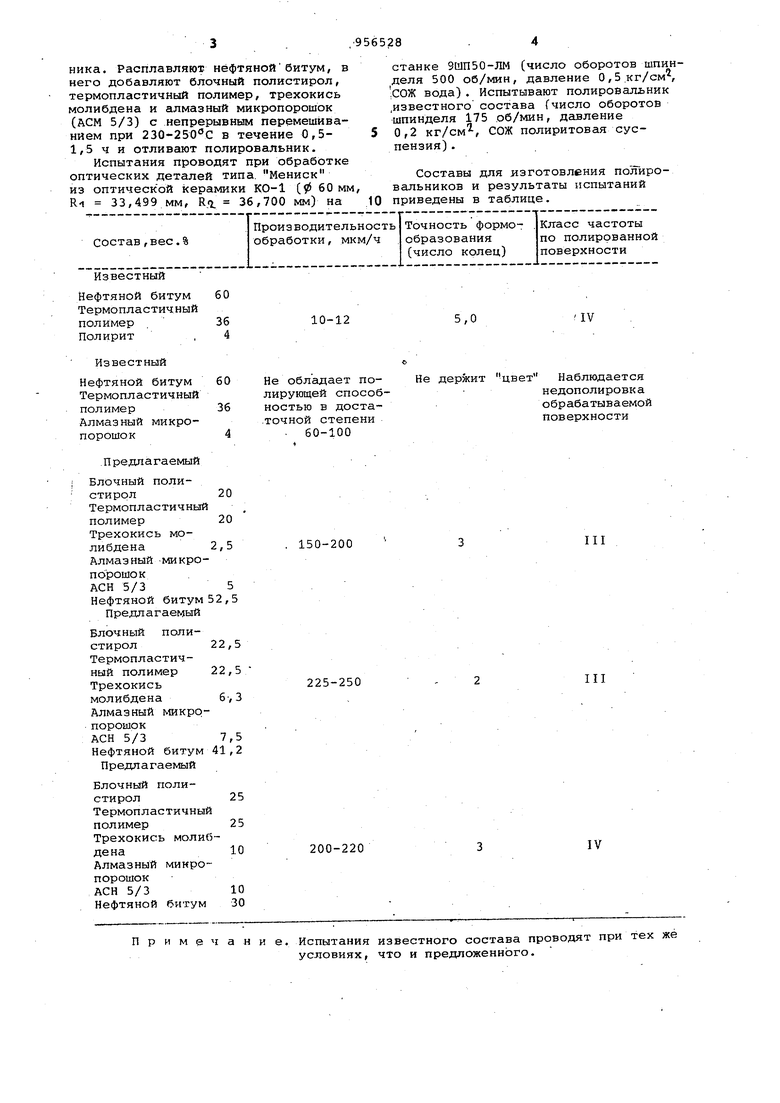

Испытания проводят при обработке оптических деталей типа. Мениск из оптической керамики КО-1 (0 60 мм RI 33,499 мм, R.T. 36,700 мм) на

станке 9ШП50-ЛМ (число оборотов шпинделя 500 об/мин, давление 0,5кг/см, СОЖ вода). Испытывают полировальник .известного состава (число оборотов шпинделя 175 об/мин, давление 0,2 кг/см, СОЖ полиритовая суспензия) .

Составы для изготовления полировальников и результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полировальника | 1981 |

|

SU994241A1 |

| Способ полирования деталей | 1986 |

|

SU1397251A1 |

| Состав для полирования оптического стекла | 1978 |

|

SU679597A1 |

| СОСТАВ ПОДЛОЖКИ для ПОЛИРОВАНИЯ ОПТИЧЕСКОГО, ОЧ'КОВОГО и листового СТЕКЛА | 1969 |

|

SU244141A1 |

| Полировальный состав | 1988 |

|

SU1578169A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Алмазно-абразивный состав для полирования боратных стекол | 1975 |

|

SU563006A1 |

| СПОСОБ ОБРАБОТКИ ДОРОЖНОГО ПОКРЫТИЯ | 2015 |

|

RU2674672C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ, ПРИМЕНЯЕМОЙ ПРИ ПОЛИРОВКЕ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1972 |

|

SU436069A1 |

| СПОСОБ ДОВОДКИ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ, ВЗАИМОДЕЙСТВУЮЩИХ С ВОДОЙ | 1990 |

|

SU1792555A3 |

Известный

60

10-12 36 4

Известный

60

ефтяной битум

Не обладает полирующей способермопластичныйолимер 36 ностью в доста.точной степени лмазный микро. 60-100 орошок4

Предлагаемый

Блочный полистирол 20 Термопластичный полимер 20 Трехокись мо150-200либдена 2,5 Алмазный -микропорошок

АСН 5/35

Нефтяной битум 52 , 5 Предлагаемый

Блочный полистирол 22,5 Термопластичный полимер 22,5

225-250 Трехокись

молибдена Алмазный микропорошок

АСН 5/3 7,5 Нефтяной битум 41,2 Предлагаемый

Блочный полистирол25Термопластичный полимер 25 Трехокись молиб200-220дена 10 Алмазный микропорошок

АСН 5/3 10 Нефтяной битум 30 Примечание. Испытания условиях,

5,0

IV

цвет Наблюдается

держит недополировка обрабатываемой Поверхности

III

III

IV известного состава проводят при тех же что и предложенного.

Как видно из таблицы, полировальники предложенного состава обладают более высокой производительностью обработки и позволяют получать обрабатываел&де поверхности более высокого качества. -Это связано с тем, что введение блочного полистирола, трехокиси молибдена и алмазов в указанных соотношениях улучшает физико-химические свойства состава , а именно прочность и термостойкость полировальника, позволяет интенсифицировать режимы обработки, увеличивая производительность процесса полирования при сохра-нении точности формы и улучшения качества обрабатываемой поверхности. Оптимальннм является следующий состав, вес.%: блочный полистирол 22,5; термопластичный полимер 22,5; трехокись молибдена 6,3;.алмазный микропорошок 7,5; нефтяной битум 41,2. Уменьшение колич ства вводимых компонентов приводит к увеличению пластичности полировальника, а увеличение количества вводимых компонентов - к увеличению жесткости полировальника, что ухудшает самозата чиваемость инструмента и -приводит к понижению производительности обработки и ухудшению качества обрабатываемой поверхности.

Формула изобретения Состав для полирования оптических деталей, содержащий нефтяной битум/ термопластичный полимер и наполнител отличающи-йся тем, чтр, с целью повышения производительности обработки и улучшения качества.обрабатываемой поверхности,в качестве т рмопластичного полимера он содержит полимер амида метакриловой кислоты с бутилметакрилатс, в качестве наполн1Ггеля - алмазный микропорошоки дополнительно содержит блочный полистирол и трехокись молибдена при следующем соотношении компонентов, вес.%: Сополимер амида метакриловой .кислоты с бутилметакрилатом . 20-25 Алмазный микропорошок 5-10 Блочный полистирол 20-25 Трехокись молибдена 2,5-10 Нефтяной битум Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1980-12-22—Подача